BDO生產廢水處理工藝及多元協同催化氧化技術應用實例

◇陜西煤業化工集團榆林化學有限公司 蔣里鋒

1,4-丁二醇(BDO)是一種重要的化工原料,隨著行業需求增加,產量逐年遞增。在BDO及下游產品的生產中會產生大量廢水,其成分復雜,污染環境同時損害人體健康,因此BDO廢水處理具有重大的現實意義。目前采用的廢水處理工藝主要根據實際工況將預處理-生化處理-物化深度處理等進行有機結合。某工廠采用多元協同催化氧化+厭氧+A/O+混凝沉淀+高效低耗催化臭氧氧化組合工藝對BDO廢水進行除COD和脫氮預處理,可以有效提高污水的生化性;藥劑投加種類少,反應效率高;反應過程無污泥固廢,二次污染少,操作環境好;有效提高后續污水處理系統的穩定性。

1 前言

1,4-丁二醇(BDO)是很多重要有機化工和高附加值精細化工產品的原料和上游產品,因此在化工行業占據著非常重要的地位[1]。BDO大規模生產有50多年的歷史[2],其早期生產工藝采用炔醛法(Reppe),Reppe既是目前常用的工藝,也是后期新工藝的基礎[3]。最近隨著我國BDO下游產品四氫呋喃(PTMEG)需求量的增加,國內很多企業積極推行了BDO新增或拓展計劃,BDO產量在逐年增加[4]。BDO的生產過程,特別是在制氫裝備、BDO裝備、PTMEG生成裝備運行期間,會產生大量工業廢水。BDO行業廢水的成分十分復雜,含有油、醇類、甲醛等高濃度有機物,pH波動較大;并且存在醛類等氣味較難聞有機物,廢水顏色發黑或發黃,不僅污染環境,同時可能會影響人體健康[5]。因此,加強BDO行業廢水的處理,對環保具有重大的現實意義和社會意義[6]。

2 BDO生產廢水處理工藝

根據BDO生產廢水的特點,目前采用的處理工藝主要為預處理-生化處理-物化深度處理[7]。實際生產過程中涉及裝置多,廢水組分復雜,一般含有甲醛、酚類、醚類等難生化物質,還可能具有一定臭味和色度[8]。此外,廢水中含有的甲醛具有很大毒性,直接進入生化處理系統會對微生物蛋白質造成破壞,使厭氧菌失活,導致出水不合格;廢水中含有的一些高分子難降解有機物,導致所排活化廢液含鹽量高,對建立微生物系統造成很大影響。同時,水質的變化特別是pH值的波動對厭氧系統造成很大沖擊,因此在對BDO生產廢水進行處理前,一般需要經過調節池對水質、水壓、水量等進行調節和控制;高濃度的甲醛一般需要提前去除以滿足后續生化系統的要求[9];并且根據實際情況增加隔油池,實現油水分離。此外,后續的生化處理階段也需要優化提升,根據實際工況合理選擇和組合厭氧系統、膜生物反應器、臭氧高效氧化系統等系統[10]。

目前BDO廢水處理工藝主要有以下幾種。

(1)間歇式活性污泥法(SBR)。SBR使用生物處理活性污泥在好氧條件下利用懸浮微生物對有機物、氨氮等污染物進行降解處理,運行過程中進行間歇曝氣以改變活性污泥的生長環境,進而實現處理和沉淀間歇進行的處理模式。有報道顯示,在處理1,4-丁二醇、聚丙烯酰胺和順丁烯二酸酐三套裝置排放的混合污水時,采用SBR間歇曝氣法,停止曝氣時系統處于靜止狀態,內部可實現靜態沉淀。此外,SBR法中污泥濃度高,是普通活性污泥法的兩倍多,因此反應池集成了調節池、初沉池、生物污泥降解和二沉池等一系列的功能,而無需設置沉淀池,故而具有投資少,占地少等優勢。在此基礎上,SBR系統可進行自動化操作,操作靈活;并且系統能承受較高的污染負荷,對水質的波動也有較強的承受能力。實際工況應用更顯示了SBR系統具有運行可靠,出水穩定,剩余污泥量少等優點[11]。

(2)厭氧顆粒污泥接種法(UASB)。UASB即升流式厭氧污泥床,屬于第三代厭氧反應器。使用UASB法處理工業廢水時,廢水從反應器底部進入,均勻通過顆粒污泥構成的污泥床時發生厭氧反應,從而有效降解廢水COD(化學需氧量)。UASB對高濃度廢水具有穩定、高效的處理能力,因此廣泛應用于BDO廢水處理裝置上[12]。

(3)厭氧-SBR-O3工藝。厭氧-SBR-O3工藝是對厭氧-SBR反應器生化處理后的廢水再進行O3高級氧化,即將生化處理與高級氧化相結合,進一步降低廢水COD。在實際應用中增加高級氧化環節的厭氧-SBR-O3工藝效果顯著,出水達到GB8978-1996《污水綜合排放標準》中的一級標準[13]。

(4)溶氣氣浮-鐵炭反應池-高效厭氧反應器-A/O/MBBR組合工藝。溶氣氣浮-鐵炭反應池-高效厭氧反應器-A/O/MBBR組合工藝使用中,需對高效厭氧反應器和A/O/MBBR池投加污泥,并維持高效厭氧反應器反應溫度為38℃、A/O/MBBR池反應溫度為20℃。在實際應用過程中,溶氣氣浮反應池中加藥,廢水通過提升泵泵入反應池中,與加藥進行絮凝反應,通過溶氣水把懸浮物浮到水面后進行分離。鐵炭微電解是以鐵屑和活性炭構成原電池,同時發生氧化還原、電富集、物理吸附和絮凝沉降等多種作用,不但可以去除部分生化法難降解的有機物質,還可以改變部分有機物的形態和結構,提高廢水的可生化性。對含有甲醛的廢水進行處理時,鐵炭反應池將甲醛轉化成對生物沒有毒害作用的有機物質,從而提高廢水的可生化性。經鐵炭反應池處理后的廢水進入高效厭氧反應器和A/O/MBBR反應池,保證CODCr和 甲醛的高去除率[14]。

(5)CPI-氣浮-HAF工藝。CPI-氣浮-HAF工藝通過調節池-CPI隔油池-混凝槽-氣浮機-中間水池-高效厭氧反應器等工序組合,采用隔油/氣浮/厭氧工藝處理BDO廢水。BDO壓力來水首先進入BDO廢水調節池,經潛水攪拌機均和水質水量后,由泵提升進入CPI隔油池,實現油水分離。CPI出水自流進入混凝槽,經過加藥攪拌后,進入氣浮機去除剩余浮油和懸浮物,確保出水水質達到生化處理的進水要求,實現物化預處理。在高效厭氧反應器中添加水解微生物填料,實驗水解與厭氧微生物協調作用,將長鏈有機物變為短鏈有機物,提高廢水的可生化性;短鏈有機物進一步降解為甲烷、二氧化碳和水,滿足出水要求實現標準排放[15]。

(6)曝氣水解酸化-高效厭氧反應器-接觸氧化-膜生物反應器組合系統。該組合系統增加預曝氣水解酸化池對BDO污水進行預處理,增加膜生物反應器對廢水進行深度處理。中試研究總結了該組合系統的優勢:預曝氣水解酸化單元可去除一部分甲醛,降低有毒有害物質對厭氧反應器的影響,提高系統耐毒性;同時分解一部分大分子有機物為小分子物質,降低厭氧段的有機負荷。膜生物反應器集泥水分離及殺菌消毒于一體,省去了許多構筑物,處理效果更好。組合工藝穩定性好,對進水的有機負荷及有毒物質的適應性比較強,適用于處理難降解、水質變化大的BDO生產廢水[16]。

(7)臭氧-IC厭氧反應器-生物接觸氧化-BAF組合工藝。對于含有大量酯類、醇類和醚類,COD濃度高且可生化性不好的廢水,進行預處理后,直接通入臭氧氧化塔,可分解水中的酯和醇類物質,提高廢水可生化性。這種工藝與厭氧-SBRO3工藝的區別是將臭氧氧化工藝提前,可針對性提高廢水的可生化性,從而確保后續IC厭氧反應器對有機物的去除效果。這種處理工藝特點是利用了臭氧的強氧化能力提升廢水的可生化性,相比傳統預處理工藝,臭氧氧化操作簡單,現場干凈整潔,對廢水的pH值和溫度要求低;臭氧在水中易分解,不會造成二次污染,也可以同時去除水中的色、嗅、味和酚氯等污染物[17]。

(8)氣浮(CAF)-高效厭氧-膜生物反應器(MBR)組合工藝。采用氣浮(CAF)-高效厭氧-膜生物反應器(MBR)組合工藝處理廢水時,高濃度有機廢水pH值調節至中性后,首先進入CAF池進行固液分離,去除水中懸浮物、石油類等物質。然后進入厭氧反應器,降解大分子有機物。最后進入MBR處理系統,經缺氧段(MBR-A)和好氧段(MBR-O)及模分離段三段處理,從而實現污水的有效處理[18]。

3 某化工企業BDO廢水處理工藝

陜西某企業現有一套廢水處理裝置,其主要處理工藝為:調節—厭氧UASB—好氧池—二沉池—高效沉淀池—出水排放。該廢水處理裝置主要用于塔底廢水、現場廢水、催化劑活化廢水的處理,目前廢水處理設施運行較為穩定。由于該企業脫離子廢水目前水質波動大、COD高、鹽分高,含特征污染物甲醛等,廢水可生化性差,毒性大,而直接排入現有廢水處理系統,會沖擊現有的廢水處理系統,造成廢水處理系統紊亂甚至癱瘓,因此該廢水暫未排入現有的污水處理系統。在分析各項水質指標的基礎上,采用“多元協同催化氧化+厭氧+A/O+混凝沉淀+高效低耗催化臭氧氧化”工藝對脫離子廢水進行除COD、脫氮預處理。實踐證明經該工藝處理效果好且運行成本低,經處理后的廢水再排入現有廢水處理裝置后,整體廢水實現達標排放。

表1 某化工企業BDO廢水的種類、液量及組成

3.1 多元協同催化氧化

多元協同催化氧化技術[19]是一項高效預處理單元技術,該技術專門用于提高廢水的可生化性,處理對象為高濃度、高毒、難降解污水。它通過化學催化、光波催化、電催化的耦合協同,在特定的反應條件及操作參數控制下,充分利用不同氧化基團(如羥基自由基、氧自由基)的氧化特點,誘導特定氧化基團與污染物官能團間的快速化學反應(如加成、取代反應等),從而實現對C=C、C=O等致色基團以及芳烴、雜環類等高毒、難生物降解物質的高效選擇性降解。多元協同催化氧化技術的直接氧化劑主要為羥基自由基和氧自由基,反應中也存在部分臭氧參與氧化。而技術中的固體催化劑,主要用于提高自由基的產生速率,提升氧化反應效率[20]。氧自由基由氧氣經輔助激發裝置產生,助催化劑為常規藥劑(不含金屬鹽類,整個反應無污泥產生)。催化劑設計于主激發裝置內,由多金屬摻雜而成的多金屬納米簇催化劑,具有多孔、高比表面積、活性位點多、用量少、抗失活、壽命長(2年以上)等特點。催化劑的加入極大地提高了氧自由基、助催化劑等在光波耦合作用下,在催化劑表面產生羥基自由基(·OH)的能力。

針對廢水中含有大量高毒性和難降解物質,同時含有大量致泡有機物,直接生化處理效果差等特點,采用高效催化氧化處理具有顯著優勢:①優先氧化含有不飽和鍵的污染物,實現了對有機毒物和難降解的選擇性降解:如,COD去除率一般30%以上;對氯苯、硝基苯、酚類、醛類等特征物去除顯著,提高廢水可生化性;廢水原水中大分子、環類等高毒、難生物降解物質進行高效選擇性降解。②廢水經高效催化氧化后,有大量有機酸(易生物降解的物質)生成,有效提高污水的可生化水平,顯著改善生化階段的出泡現象,提高污水的生化性。③藥劑投加種類少,反應效率高,殘留量少,且對生化處理無害,有利于后續中水回用的進行。④反應過程無污泥固廢,二次污染少,操作環境好。⑤反應全過程均可實時調控,對水質波動具有很強的抗沖擊能力,提高污水處理系統的穩定性。⑥無需稀釋生化,平均節水50%以上。⑦設置強化預處理高效催化氧化工藝,提高污水的生化性,提高生化系統的去除效果,有效地降低整個污水廠的運行成本。

3.2 多元協同催化氧化+厭氧+A/O+混凝沉淀+高效低耗催化臭氧氧化工藝

結合多元協同催化氧化技術的優勢,該工廠采用了多元協同催化氧化+厭氧+A/O+混凝沉淀+高效低耗催化臭氧氧化工藝對脫離子廢水進行預處理(工藝基本流程如圖1)。廢水調節pH后,進行多元協同催化氧化化處理,提高廢水中的可生化性,并將其中的有機氮氧化成硝態氮,提高后續脫氮生化工藝的脫氮效果。多元協同催化氧化出水進入緩沖池,延遲反應時間,提高反應效果,緩沖池出水調節pH約為7,排入厭氧池,利用厭氧微生物的作用去除廢水中的難降解有機物,進一步提高廢水的可生化性,厭氧出水排入A/O,進行脫氮除COD處理,優化混合液回流比,強化生化系統的脫氮效果,最終實現總氮的達標排放。生化系統出水加入PAC、PAM進行混凝沉淀,去除廢水中的膠體物質及SS,后進行高效低耗催化臭氧氧化處理,進一步去除廢水中的COD,并提高廢水的可生化性(生化出水中含有大量的微生物代謝產污,這類物質難以被微生物降解),保障二次生化系統進水水質。

圖1 脫離子廢水處理工藝

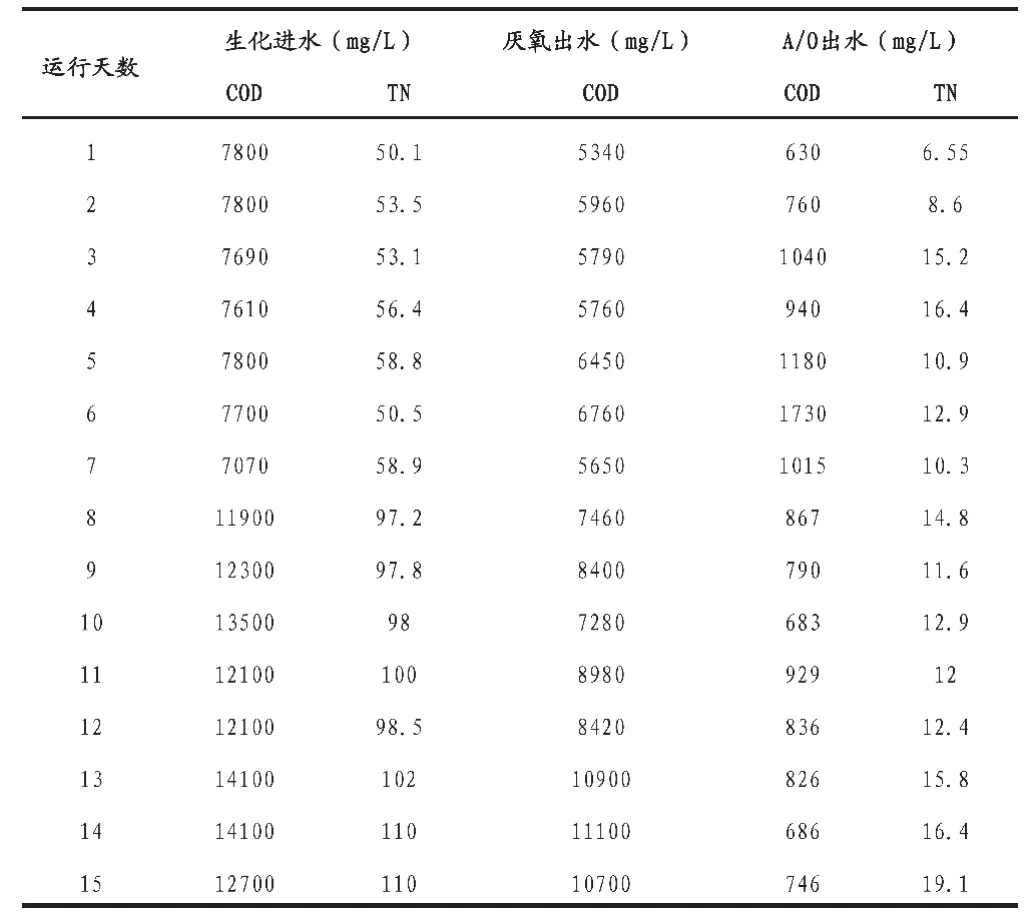

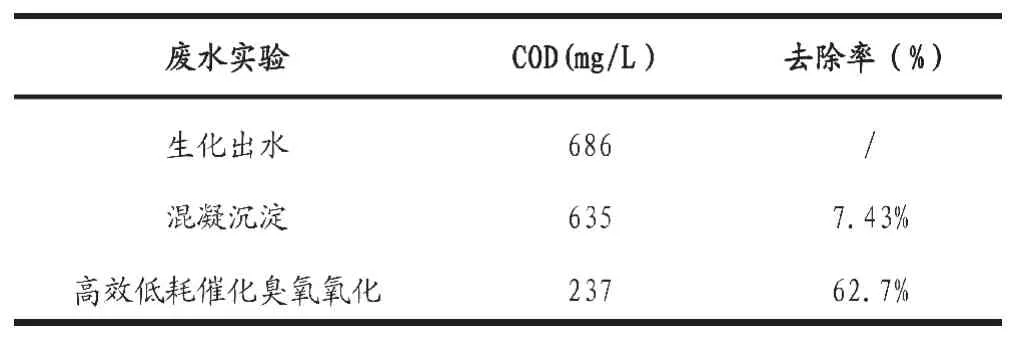

脫離子廢水經多元協同催化氧化+厭氧+A/O+混凝沉淀+高效低耗催化臭氧氧化工藝進行預處理。裝置運行期間進行水質監測,其穩定運行數據見表2、表3。裝置運行數據顯示該工藝處理脫離子廢水效果顯著。

表2 裝置穩定運行數據

表3 混凝沉淀+高效低耗催化臭氧氧化出水檢測結果

4 結束語

目前采用的BDO廢水處理工藝主要根據實際工況將預處理-生化處理-物化深度處理等進行有機結合。BDO廢水一般需要經過調節池對水質、水壓、水量等進行調節和控制。對含甲醛的廢水先除甲醛,滿足后面生化系統的要求。生化處理階段根據實際工況合理選擇和組合厭氧系統、膜生物反應器、臭氧高效氧化系統等系統。針陜西某工廠BDO廢水采用多元協同催化氧化+厭氧+A/O+混凝沉淀+高效低耗催化臭氧氧化組合工藝進行除COD和脫氮預處理,可以有效提高污水的生化性;藥劑投加種類少,反應效率高;反應過程無污泥固廢,二次污染少,操作環境好;有效提高后續污水處理系統的穩定性。