改良型Carrousel-2000 氧化溝工藝曝氣系統改造實踐

錢志東

(福建海峽環保集團股份有限公司,福州 350014)

福建省某開發區污水處理廠二期改擴建項目于2010 年正式運行,設計規模為2.5×104m3/d,采用改良型Carrousel-2000 氧化溝工藝。根據《水污染防治行動計劃》要求,2017 年進行提標改造,新增高效沉淀池、反硝化深床濾池等深度處理單元,提標后出水水質執行《城鎮污水處理廠污染物排放標準》(GB 18918—2002)的一級A 標準。由于提標改造不停產的施工要求,氧化溝倒傘表面曝氣方式未調整。

1 氧化溝設計概況

該污水處理廠二期改擴建項目的氧化溝長度為89.5 m,寬度為44.9 m,池高為4.8 m,對應的厭氧區、缺氧區、好氧區水力停留時間分別為1.50 h、1.81 h、10.9 h。厭氧區為完全混合池,缺氧區為循環跑道式氧化溝,好氧區為4 條廊道式Carrousel-2000 氧化溝。其中,好氧區單廊道寬度(溝寬)為11 m,有效水深為4.0 m,混合液內回流為1.0 m×4.0 m的過水渠道。其中,好氧區配置葉輪直徑3.0 m 的倒傘型表曝機3 臺,每臺功率為90 kW;外溝兩廊道配置4 臺葉輪直徑2.5 m 的潛水推流器,每臺功率為5.7 kW;內溝兩廊道配置4 臺葉輪直徑2.5 m 的潛水推流器,每臺功率為4.3 kW。

2 運行現狀

2.1 進水量、水質波動大,系統硝化作用較差

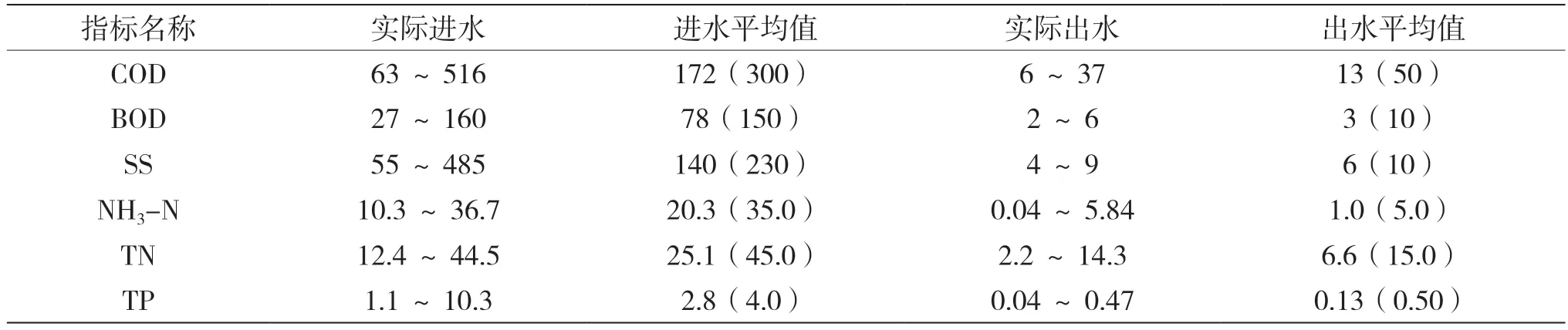

該污水處理廠服務范圍內排水方式以雨污合流制為主,其間有大量海鮮加工廠的工業廢水排入,實際處理水量在(2.2~2.8)×104m3/d,接近滿負荷運行。該污水處理廠提標改造后,實際進出水水質如表1 所示。主要監測指標有化學需氧量(COD)、生化需氧量(BOD)、懸浮物(SS)、氨氮(NH3-N)、總氮(TN)和總磷(TP)。

表1 提標改造后實際進出水水質

由表1 可見,實際進水水質平均值均低于設計值,但進水水質波動較大。除了NH3-N 不能穩定達標,實際出水的其他指標均優于一級A 標準。由于進水水質、水量波動,氧化溝好氧區不能保持穩定的好氧環境,出水NH3-N 出現連續性波動,說明氧化溝硝化作用較差。

2.2 氧化溝結構設計不合理,設備老化

根據表曝機的生產廠家要求,好氧區溝寬一般是葉輪直徑的2.2 ~2.4 倍,溝寬是工作水深的2 倍。現有氧化溝好氧區溝寬為11 m,已嚴重超過表曝機葉輪(直徑3 m)攪動的最大服務溝寬(8 m)。經驗證,其推流攪動能力、充氧效率大幅下降[1]。根據氧化溝結構設計,表曝機基礎平臺底部已接近運行水位,無法分辨葉輪旋轉產生水躍或水花。按照相關規范要求,表曝機基礎平臺宜高出設計水位0.8 ~1.2 m,其充氧量取決于負壓區(超高區)真空吸入的空氣量。系統無空氣吸入口,嚴重降低表曝機的充氧能力。

該污水處理廠倒傘型表曝機于2010 年投產使用,使用年限較長,設備老化,葉輪磨損腐蝕嚴重,運行根本達不到額定功率。由于沒有變頻控制,在處理水量滿負荷時,3 臺表曝機必須同時開啟,在表曝機下游2 m 處及出水堰門處,溶解氧(DO)實測值均在0.2 ~0.5 mg/L,導致好氧區都處于缺氧狀態。同時,氧化溝存在污泥沉積、污泥膨脹及生物泡沫,硝化反應根本不徹底,間接影響TN 的去除。因此,必須對氧化溝曝氣方式實施改造。

2.3 氧化溝系統改造時間緊,難度大

因當地政府有年度減排任務,不允許停產施工,且處理水量不能低于2.3×104m3/d。統籌考慮水量調度,啟用一期氧化溝(處理能力1.5×104m3/d),并向主管部門申請30 d 減產施工期。要在30 d 減產施工期內完成氧化溝曝氣系統改造,改造后立即恢復通水,將處理水量提高到2.7×104m3/d。

3 改造方案的技術分析

根據氧化溝結構及存在的問題,表面曝氣充氧動力效率低,能耗高,處理效果不穩定,因此決定將原有3 臺倒傘型曝氣機予以改造或停用。曝氣系統改造內容如下:新增磁懸浮鼓風機,選擇底部固定曝氣器及推流器布局。

3.1 鼓風機選擇

根據《室外排水設計標準》(GB 50014—2021),計算需氧量為6 447.45 kg/d,標準狀態需氧量為9 671.10 kg/d。根據曝氣器產品性能指標,在氧化溝水深4 m 的情況下,氧傳遞效率為23.3%。經計算,鼓風機理論曝氣量為799.536 m3/d,設計風量取146 m3/min。考慮曝氣器的安裝高度以及空氣管道沿程和局部損失,鼓風機風壓取55 kPa。該污水處理廠反硝化深床濾池配套3 臺磁懸浮鼓風機,經確認,其壓力滿足通用條件,本次改造僅需要增加1 臺磁懸浮鼓風機,并將其作為備用鼓風機。

3.2 曝氣器選擇及布置

氧化溝底部布設微孔曝氣器,可采用板式曝氣器和管式曝氣器,而盤式曝氣器服務面積小,曝氣盤數量及曝氣管路偏多,在氧化溝好氧區的有限空間內不宜布置。板式曝氣器具有管式曝氣器和盤式曝氣器的優點,在壽命、阻力損失、氧氣傳遞效率等方面均有顯著優勢,本次改造選用氧氣傳遞效率更高的板式曝氣器。板式曝氣器應與潛水推流器錯開布置,一般在溝道的轉彎處集中設置曝氣器。在氧化溝轉彎處曝氣,解決氧化溝污泥沉積的問題,同時利用產生的氣墻對水流整流,使流速梯度降低,預留直道空間安裝推流器[2]。合理設置曝氣區與非曝氣區,形成連續缺氧好氧(A/O)環境,實現DO 的濃度梯度化,強化生物脫氮除磷作用[3]。結合實際生產需求,布置板式曝氣器1 350 套,其分布在好氧區轉彎處,共有13 處曝氣區。

3.3 推流器布局

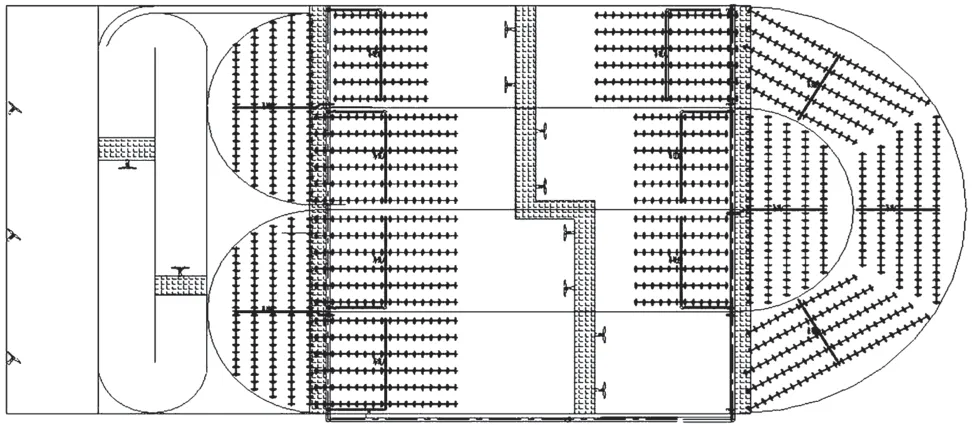

底部鼓風曝氣,由推流器提供氧化溝內混合推流動力,同時克服曝氣器氣流阻力的影響。按照相關規范,推流器的容積功率宜控制在2 ~3 W/m3,池內平均流速宜不小于0.25 m/s,推流器原則上設置在直線廊道,前端水流速度保證其均勻性[4]。好氧區直道配置8 臺推流器,推流器平均容積功率為3.5 W/m3。在推流器全開、倒傘型曝氣機未開的工況下,平均流速達到0.42 m/s,底部鼓風曝氣后,好氧區內平均流速大于0.27 m/s,全部滿足要求。經好氧區混合液回流復核,內回流處平均流速達到0.3 m/s,內回流比超過400%,與典型厭氧-缺氧-好氧(A2/O)工藝相比,滿足要求。改造后,底部鼓風曝氣,其好氧區存在明顯的同步硝化反硝化現象,脫氮效率高[5]。氧化溝內曝氣系統改造后,平面布局如圖1 所示。

圖1 改造后氧化溝平面布置

4 改造效果分析

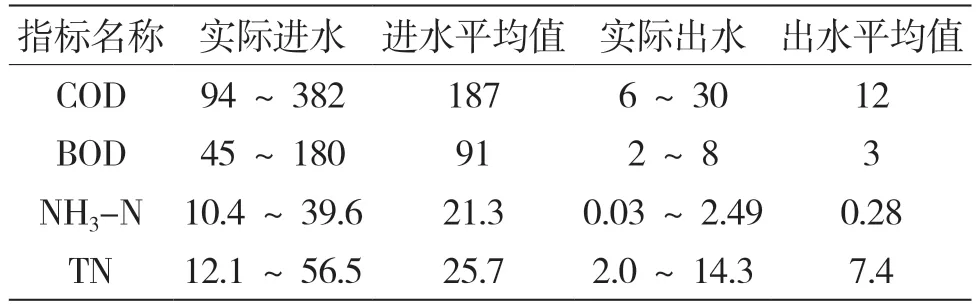

2019 年11 月底,該項目氧化溝完成改造,改造后實際進出水水質如表2 所示。改造后,各項出水指標均優于一級A 標準。其中,出水COD、BOD 去除率略有提高,出水NH3-N 平均值為0.28 mg/L,相比改造前下降72%,而出水TN 比改造前增加11.5%。經分析,氧化溝平均流速較快,由曝氣區進入非曝氣區的DO 濃度為1.5 mg/L,即非曝氣區難以形成有效的缺氧區。同時,回流至缺氧區的DO 濃度較高,反硝化作用略有下降。

表2 改造后實際進出水水質

改造前電耗為0.329 kW·h/m3, 改造后為0.261 kW·h/m3,電耗下降19.45%。按照處理規模2.5×104m3/d 計,每年可減少電耗58.4×104kW·h,節約電費33.87 萬元。改造后,處理水量穩定達到2.5 萬t/d,相比改造前增加4.17%,每年間接增加污水處理服務收入51.1 萬元。

5 結論

氧化溝工藝曝氣系統改造采用磁懸浮鼓風機、板式曝氣器和推流器,曝氣量可以靈活調節,溶解氧利用率提升,抗沖擊負荷能力提升。運行結果表明,在一定的流速下,氧化溝內曝氣區溶解氧得到精準控制,從而更好地形成硝化反硝化環境,系統生物脫氮作用穩定改善,出水水質穩定達標。該改造費用在3 年內通過節省運行費用和增加污水處理服務收入等方式進行收回。