MTO再生煙氣除塵工藝對比及應用

賴志華

(福建龍凈環保股份有限公司,福建 龍巖 364000)

甲醇制烯烴(MTO)是指以煤基或天然氣基合成的甲醇為原料,借助類似催化裂化裝置的流化床反應形式,主要生產乙烯、丙烯和少量的正丁烯。反應過程需要采用催化劑,其成分是11.17% CO、2.72% O2、76.64% N2、9.47% H2O。催化劑在燒焦再生過程中會產生大量的再生煙氣(從催化劑再生爐排出的高溫煙氣),再生煙氣不可避免地會攜帶一部分催化劑粉末,對生態環境有一定影響[1]。催化劑粉塵成分是硅鋁酸鹽顆粒物,硬度高,粒徑細。目前,大多MTO裝置再生后的煙氣主要含有小于10μm的硅鋁酸鹽顆粒物、二氧化碳、氮氣和蒸汽,經再生器三級旋風分離器除去夾帶的催化劑后,經雙動滑閥、蝶閥后進入余熱鍋爐,經煙囪排放至大氣。排放煙氣粉塵濃度為70—300mg/m3,溫度為170℃—320℃。

國家對MTO再生煙氣排放標準日趨嚴格。《石油煉制工業污染物排放標準》(GB 31570—2015)[2]對催化裂化再生煙氣顆粒物的排放限值為20mg/m3。對于特定區域執行大氣污染物特別排放限值的,催化裂化再生煙氣顆粒物排放限值為30mg/m3。

MTO再生煙氣系統中小于5μm的催化劑用旋風分離器很難回收完全,而余熱鍋爐后又未配備環保設備,無法滿足最新超低排放環保要求,必須增設除塵裝置,才能保證再生煙氣排放達標。目前,再生煙氣除塵工藝路線主要有濕法除塵和干法除塵兩種。

1 MTO再生煙氣濕法除塵工藝路線

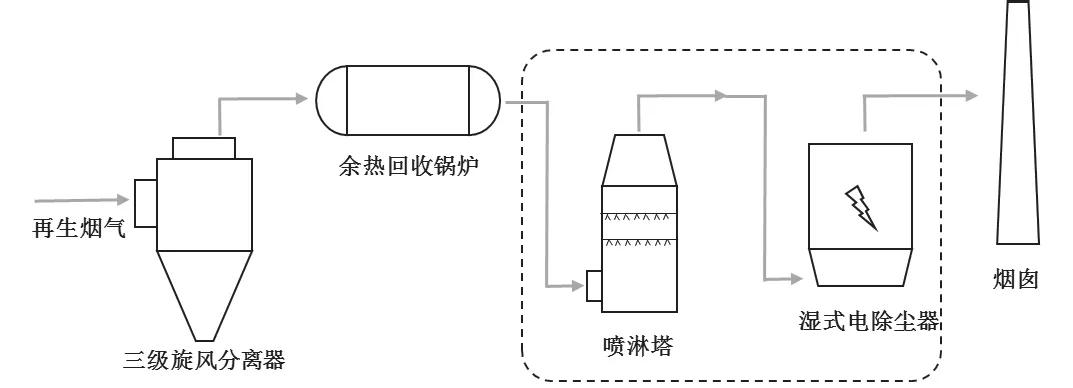

1.1 工藝流程

濕法除塵是將濕式除塵器置于整個系統的最末端,即放在余熱鍋爐后、煙囪前,因余熱鍋爐出口溫度高,為170℃—320℃,必需先通過設置噴淋塔對煙氣進行降溫及預除塵,降溫后,飽和濕煙氣經過濕式電除塵器繼續脫除煙氣中的粉塵,達到超低排放要求后排往煙囪。工藝流程見圖1。

圖1 濕法除塵工藝流程

1.2 技術原理及特點

濕法除塵是將噴淋洗滌塔與濕式電除塵器有機結合,噴淋洗滌塔通過含塵氣體與水逆流接觸,借助液滴和粉塵間的碰撞、凝聚作用實現粉塵從含塵氣體中分離而達到預除塵的作用。同時,將煙氣溫度從高溫降低至50℃飽和狀態,然后進入濕式電除塵器,進行終端處理。

濕式電除塵器的收塵經過荷電、收集和清灰三個階段,即向電場空間輸送負高壓,通過電暈極高壓電暈放電把空間氣體電離,使煙氣中的粉塵顆粒或霧滴顆粒荷電,荷電后的粉塵或霧滴在電場力的作用下移動到收塵極,從而被收集在收塵極的表面,電暈極和收塵極上的粉塵顆粒或霧滴顆粒通過在收塵極表面形成的連續不斷的水膜自重下落或靠間歇式水沖洗而去除。濕式電除塵器主要處理含水較多乃至飽和的濕氣體,煙氣中含有大量的霧滴,煙氣溫度較低[3]。

濕法除塵清灰效果好,運行可靠,除塵效率高,具有脫除SO3、SO2、NH3、Hg等重金屬污染物的能力[4]。但清灰過程中需要消耗大量的水,還會產生廢水造成二次污染,為此需同步增加廢水處理裝置和煙氣消白設備。設備在應用過程中,還存在一定低溫腐蝕問題,對設備的耐腐蝕性能要求較高。

1.3 推廣應用情況

濕法除塵主要作為大氣混合污染物控制系統的最終精處理技術裝備,用于去除濕煙氣中的粉塵、霧滴、控制PM2.5排放及解決煙氣排放濁度等問題,可將煙塵排放控制在10mg/m3以內。在我國實現煙塵超低排放的燃煤電廠項目中,濕式電除塵器+濕法脫硫組合已得到了廣泛應用。MTO再生煙氣超低排放采用濕法工藝比較典型的有山東某100萬噸甲醇制烯烴項目(見圖2)。

圖2 山東某100萬噸甲醇制烯烴項目MTO再生煙氣濕法除塵

該項目MTO再生煙氣經旋風分離進入CO焚燒爐,煙氣在CO焚燒爐內燃燒后直接進入余熱鍋爐回收熱能,然后通過湍沖文丘里噴淋洗滌裝置降溫、濕式電除塵器除塵后,煙氣排放至煙囪。煙囪CEMS在線顯示,顆粒物排放長時間穩定在10mg/m3以下,滿足超低排放標準。

2 MTO再生煙氣干法除塵工藝路線

2.1 工藝流程

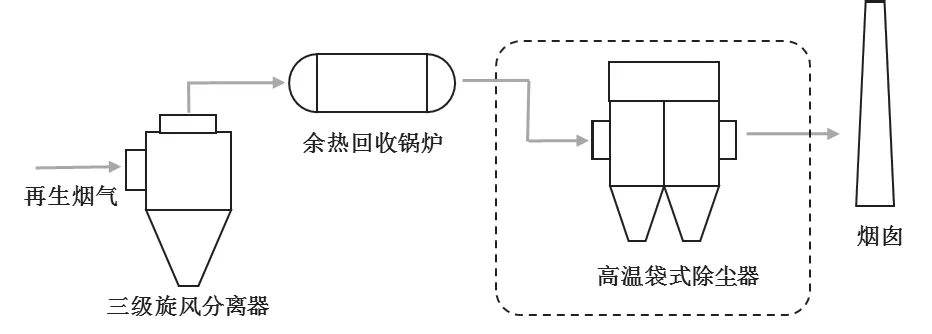

MTO再生煙氣超低排放干法除塵工藝路線主要以高溫袋式除塵為主。高溫袋式除塵器最大優點是不受粉塵種類、粒徑大小、粉塵濃度、比電阻大小的限制。MTO再生煙氣經三級旋風分離器可除去攜帶的大部分催化劑粉塵,經余熱鍋爐回收熱量后,送至高溫袋式除塵器。煙氣由導流管進入除塵器內部過濾室,其中含塵氣體的較大顆粒粉塵通過自然沉降分離后直接落入灰斗,其余細小的粉塵經濾袋過濾攔截后吸附在濾袋外表面上。過濾后的潔凈氣體透過濾袋排出除塵器,由煙囪排放至大氣中。工藝流程見圖3。

圖3 干法除塵工藝流程

2.2 技術原理及特點

袋式除塵器是使含塵氣體通過濾袋對其中固體顆粒進行分離的裝置。其過濾機理是:當含塵氣體經過濾袋時,比濾袋空隙大的粉塵,由于重力沉降或慣性作用被濾袋擋住,比濾袋空隙小的粉塵,與濾袋發生碰撞或被濾袋中纖維靜電吸引,最終在濾袋的表面和空隙中與氣體分離[5]。

濾袋是袋式除塵器的核心。目前PPS、P84、PTFE、玻璃纖維等濾料普遍應用在80℃—220℃的煙氣場合中。但MTO再生煙氣溫度最高達320℃,無法使用普通濾料。為解決MTO高溫除塵問題,高溫陶瓷濾管過濾技術和高溫合金纖維濾料過濾技術應運而生。

高溫陶瓷濾管以陶瓷纖維復合過濾元件做為高溫過濾介質。目前該項研究在國內剛剛起步,技術發展不平衡。凈化高溫氣體時,其過濾介質的孔徑分布不易控制、使用壽命較低、抗熱震性不高、抗斷裂韌性差,而且過濾速度低,經濟性差。MTO煙氣中的粉塵大多是粒徑小于5μm的硅鋁酸鹽顆粒物,粒徑小、硬度高,而陶瓷比較脆,在高溫煙氣工況下易損易裂,而且造價高。

合金纖維濾料是用各種微米級絲徑的金屬纖維經過無紡鋪制后燒結而成,孔隙率達到75%—88%,表面積大,內部彎曲的通道能阻攔、吸附大量不同形狀、粒徑的污染物,并且阻力小,納污能力高。所以制成的合金纖維濾袋過濾精度高、耐高溫耐腐蝕性能好、機械強度高、使用壽命較長,相比高溫陶瓷濾管,合金纖維濾袋具有廢料可回收利用、無二次污染的優點。目前該技術在有色冶煉、鋼鐵等高溫凈化領域已有成功應用經驗,而且在氧化鋁、石灰窯、玻璃窯等更復雜惡劣的煙氣工況下也可用該合金濾料技術,證明該技術成熟可靠。

2.3 工程應用

高溫袋式除塵器的除塵效率受工況變化的影響很小,濾袋采用高精度合金纖維過濾濾料,對PM2.5等微細粉塵的捕集效率較高,同時濾料使用一段時間后,由于篩濾、碰撞、滯留、擴散、靜電等效應,濾袋表面積聚了粉餅層,起到了增強過濾的效果,依靠粉餅層的作用可實現煙氣排放濃度長期穩定<10mg/m3,甚至<5mg/m3,除塵效率高且穩定。目前國內已有多條MTO再生煙氣除塵工藝路線選擇高溫袋式除塵技術,如神華某60萬噸煤制烯烴項目、青海某100萬噸甲醇制烯烴項目、陜西某70萬噸甲醇制烯烴項目等。

陜西某70萬噸甲醇制烯烴裝置再生煙氣超低排放除塵項目是全國首臺套采用高溫合金纖維濾袋的項目(見圖4)。催化劑在再生器內燒焦再生后,其煙氣通過再生器三級旋風分離后回收至廢催化劑罐,細小催化劑粉塵無法回收。煙氣經過CO焚燒爐后進入余熱鍋爐回收煙氣熱量,然后經高溫袋式除塵,最后經煙囪排放至大氣。原煙囪出口煙塵濃度在300mg/m3,增設高溫袋式除塵器后,經第三方測試,除塵器出口煙塵排放濃度為4.75mg/m3,大大低于污染物排放限值,實現了超低排放目標。

圖4 陜西某70萬噸甲醇制烯烴再生煙氣高溫袋式除塵

3 除塵工藝路線對比分析

對于MTO再生煙氣除塵,目前上述兩種類型的除塵工藝路線均得到了推廣應用。兩種類型的工藝路線性能比較分析見下表。

兩種除塵工藝路線對比

4 結語

結合 MTO 裝置再生煙氣特點,從上表可以看出,MTO再生煙氣除塵采用合金濾料高溫袋式除塵技術優勢明顯。高溫袋式除塵設備投資低,無廢水污染,操作相對簡單,維護少,而且完全可以達到超低排放的要求。

當前,大多數MTO裝置都未配備除塵器,排放無法滿足標準,合金濾料高溫袋式技術必將成為MTO裝置超低排放改造的優選技術,代表新一代除塵技術的發展方向。