預處理與干燥方式對枸杞干燥特性及品質影響的研究進展

王兆凱,任廣躍,2*,段續,2,徐一銘,楚倩倩,趙夢月

1(河南科技大學 食品與生物工程學院,河南 洛陽,471000)2(糧食儲藏安全河南省協同創新中心,河南 鄭州,450001)

枸杞為茄科枸杞屬小灌木類植物的成熟果實,廣泛種植于我國西北及華北地區[1]。隨著“超級食品”概念在世界范圍的興起,枸杞這一傳統的藥食兩用產品在歐洲和美國開始備受青睞[2],成為我國出口創匯的重要經濟產物。枸杞含有豐富的生物活性成分,其中包括枸杞多糖、類黃酮、玉米黃質等,具有顯著的藥用價值[3-4]。

近年來,隨著科研人員對枸杞中活性成分種類的精準鑒定,使得市場對枸杞的興趣迅速增加。消費觀念的轉變,生產上追求枸杞產量的同時,品質消費成為新的消費需求[5]。成熟的枸杞一般集中于高熱多雨的夏秋兩季,根據品種的不同,濕基含水率最高可達83%,鮮果在采摘、運輸和儲存過程中容易受到機械損傷和微生物污染迅速變質[6]。因此,干燥成為枸杞加工的重要技術之一。同時,枸杞表皮被蠟質所包裹,這種表皮蠟層會抑制干燥過程中水分從枸杞內部向外部的遷移,增加了干燥時間及能源消耗。為了提高枸杞干燥速度、縮短干燥時間,干燥前通常會采用物理或化學處理方式除去蠟質[7-8]。

干燥技術的不斷創新應用向消費者展示了未來食品工業的巨大潛力,同時一些新的挑戰也出現在實際生產中,如高昂的設備投資、復雜的操作系統及較高的能源消耗等問題阻礙著新技術的發展與應用。顯然,當前階段科研人員對枸杞物料的研究更多的集中于其所含生物活性成分對人體健康的益處,但干燥方式的選擇對枸杞產品的優劣影響也尤為重要。因此,本文重點綜述了干燥前處理技術及干燥方式的選擇對枸杞干燥特性及品質影響的研究現狀,探究各種干燥方式的優缺點,以期為未來枸杞干制品產業的發展提供理論參考。

1 干燥前處理對枸杞干燥特性及品質的影響

目前枸杞果實中所含生物活性成分的研究已有很多報道,但關于枸杞果實的微觀形態、解剖和超微結構等方面的研究卻很少。研究發現,枸杞組織結構的差異性對干燥過程及枸杞干果品質的影響較為顯著[9]。成熟枸杞果實表皮被蠟質所包裹,果皮的蠟質屬于角質層的一部分,是一層相對較薄的無定形蠟且成分復雜,主要由長鏈脂肪酸醛類和烴類組成[10]。枸杞類漿果表皮蠟層的厚度和類型對果實起著重要作用,蠟層的存在限制內部水分蒸發,并保護水果免受有害生物和非生物因素的影響。雖然蠟層的存在對枸杞漿果后期的貯藏有保護作用,但在實際生產中為加快干燥速率需要進行干燥前處理將蠟層去除[11]。

研磨處理、超聲處理及冷等離子體處理等7種不同預處理方法對枸杞干燥特性及品質的影響如表1所示。不管是物理預處理還是化學預處理都是通過消除蠟質層,降低干燥過程中水分遷移的阻力,增加果皮的滲透性來加快干燥效率,從而提高干燥產品的品質。研究人員采用研磨的方式去除蠟質層,雖可大大縮短干燥時間但該技術可能會給產品帶來不良外觀[12];而超聲[13]及冷等離子體技術[14]的應用則會增加經濟成本。與物理預處理相比,化學預處理方式憑借便捷、快速、經濟等優勢受到廣泛關注[15-16]。然而,化學試劑殘留產生的潛在毒性可能會導致食品安全問題,廢水的后期處理同樣對環境也構成挑戰。近期,有研究人員使用聯合預處理方式處理枸杞蠟質層,尋求在食品安全及經濟效益之間找到相應平衡[17]。未來,枸杞干燥前處理方式的研究應注重經濟及安全等多方面的考量,可將重點放在聯合預處理方式的開發與應用。

2 干燥方式對枸杞干燥特性及品質的影響

2.1 太陽能干燥技術

自然晾曬是人類已知干燥水果和蔬菜的最古老方式之一,主要目標是將樣品中水分含量降低到一個允許長時間安全儲存的水平[19]。此外,干燥還大大減少了重量和體積,最大限度地降低了包裝、儲存和運輸成本。通常,成熟的枸杞采摘后直接或預處理后均勻放置在陽光下進行干燥。太陽能因其可再生性、綠色、無污染及廉價等優勢成為一種重要的替代能源[20]。然而,自然晾曬存在易受天氣影響、干燥時間長、產品污染和產品損失等諸多缺點[21]。由此,研究人員開發了多類型太陽能干燥系統(見表2)。

表2 太陽能技術在枸杞干燥中的應用Table 2 Application of solar energy drying technology in goji drying

太陽能干燥系統的研究,一方面集中在集熱器中新型材料的開發,新型材料的使用,增加了熱吸收率且延長了太陽能系統的使用壽命[22-23];另一方面,針對太陽能干燥機局限于天氣因素的影響,研究人員開發多種聯合干燥系統,克服天氣變化造成的不利因素。在不同類型的太陽能干燥器中,多段式太陽能干燥器[24]在最終產品質量方面表現更好,它可以提供所需的溫度,更好地控制干燥。然而,由于以下原因太陽能干燥技術沒有得到更廣泛的應用。如:a.干燥溫度上限較低,僅憑太陽能蓄能無法達到較高溫度;b.加熱過程緩慢,無法精準控制干燥過程;c.聯合其他熱干燥方式后污染及成本控制問題。因此,面對現代工業的大規模生產,單一太陽能干燥技術已無法滿足,今后應進一步研究聯合干燥系統,以滿足實際生產應用。

2.2 熱風干燥技術

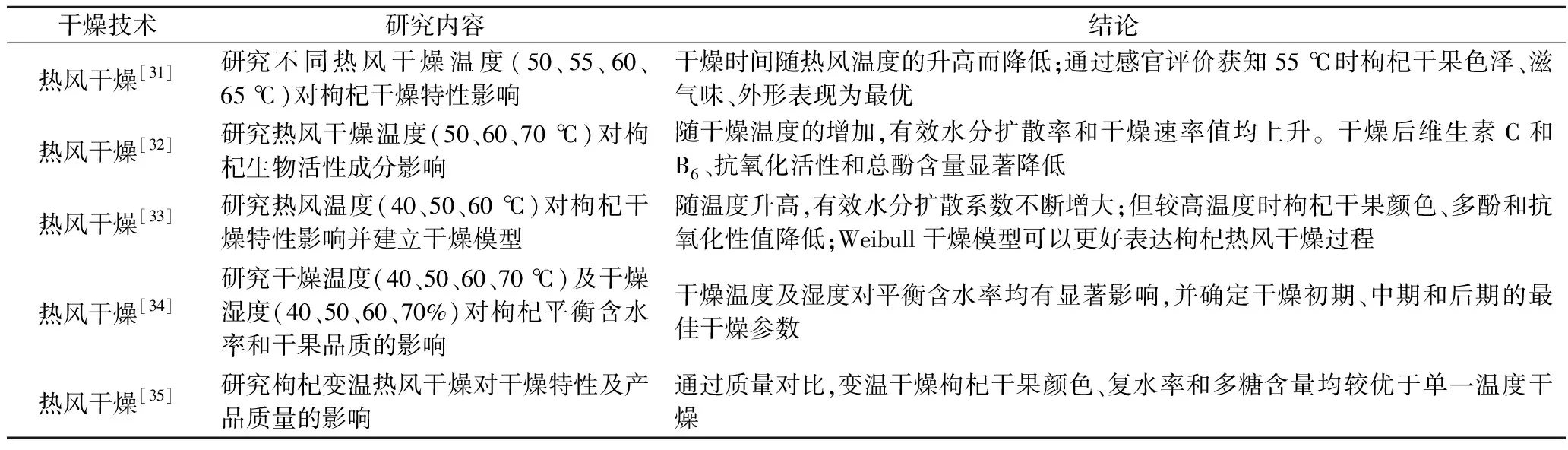

熱風干燥是以熱空氣為傳熱介質,通過風機等設備將熱空氣介質引入烘干室內,促進物料表面的水分汽化,從而達到干燥物料的效果[28]。熱風干燥是一種表面加熱過程,熱量從物料表皮向內部呈現梯度擴散,由于干燥過程中傳熱傳質的不同機制,這一過程背后的機理是一個復雜的問題[29-30]。枸杞熱風干燥相關研究詳見表3。

表3 熱風干燥技術在枸杞干燥中的應用Table 3 Application of hot air drying technology in goji drying

胡云峰等[31]研究發現,影響枸杞熱風干燥的關鍵因素取決于溫度這一參數,干燥溫度越高,到達安全水分所需時間越短,但較高溫度會對干果色澤及滋味、氣味造成負面影響。BATU等[32]研究發現,隨著熱風干燥溫度從50 ℃升高到70 ℃,干燥時間從24 h 縮短到9 h,但70 ℃時干果維生素C/B6及ΔE均表現最差的結果。同時,趙丹丹等[33]研究發現,枸杞熱風干燥過程水分降低為非恒速運動,干燥前期物料中自由水分占主導地位,呈快速干燥階段;中后期結合水和半結合水占主導地位,干燥速率迅速降低。

相比于自然晾曬,熱風干燥被視為一種更安全、快速的干燥方式,在防止微生物污染、保護生物活性成分和縮短干燥時間等方面熱風干燥具有更多的優勢[36]。然而,由于熱風干燥過程中物料在高溫及有氧環境中長時間的暴露,會導致枸杞干果的質量較鮮果明顯下降,還有可能導致物料嚴重的收縮、體積密度及復水能力的降低[37-38]。干燥技術的不斷發展,使人們對聯合干燥技術產生了極大的興趣,主要是通過減少加工時間和能源消耗,并保持物料的重要質量屬性,來提高整體加工效率。因此,未來可將新型干燥技術與熱風干燥相結合創造出更優的枸杞干燥方式。

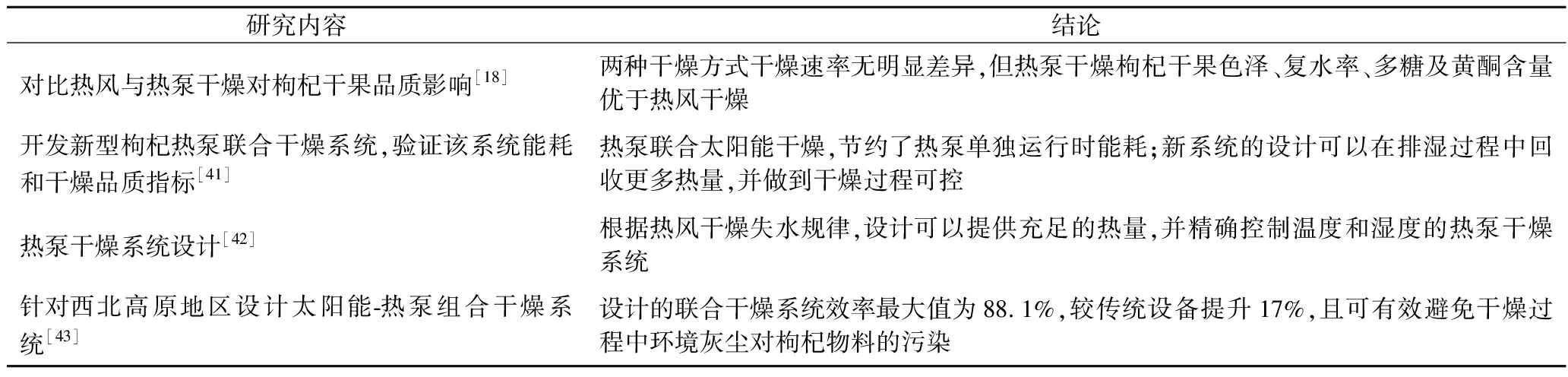

2.3 熱泵干燥技術

熱泵干燥是通過特制的干燥系統從低溫熱源吸收熱量,通過封閉的循環系統傳遞到干燥室內,除去濕空氣、調節溫度從而干燥物料的干燥方式[39]。熱泵干燥過程中,系統可以從排氣中回收潛熱再次利用,從而提高熱效能,并有效控制干燥器進口氣體條件[40]。與熱風干燥相比,熱泵干燥可降低物料干燥過程中的氧化褐變,更適用于高附加值產品。為了提高產品質量,降低干燥成本,探究溫度、濕度和風速等條件對干燥過程的影響。枸杞熱泵干燥相關研究詳見表4。

表4 熱泵干燥技術在枸杞干燥中的應用Table 4 Application of heat pump drying technology in goji drying

目前研究中,傳統熱泵干燥技術直接應用于枸杞干燥報道較少。根據生產實際,研究人員開發了多種熱泵聯合干燥技術。胡燈運等[41]設計了一種新型太陽能-空氣源熱泵聯合干燥系統,該系統主要由太陽能集熱器和空氣源熱泵機組組成,通過實驗發現:干燥50 kg鮮枸杞,使用太陽能-熱泵聯合干燥可較單一熱泵干燥節省2.9 kW·h電能,且枸杞干制品具有較優的品質。ZHAO等[42]根據枸杞熱風干燥的失水規律設計了一種新型熱泵干燥系統,通過實驗驗證:該系統與同批次燃煤干燥室產品對比,干燥后產品總黃酮、枸杞總酚、總胡蘿卜素以及DPPH自由基清除率整體高于燃煤干燥枸杞的品質,且本批次熱泵干燥相對于燃煤干燥成本降低19%。

綜上所述,枸杞熱泵干燥器的開發多與太陽能集熱器相聯合,該系統的開發通過減少對化石燃料產生的電力依賴來減少能源消耗。此外,相比熱風干燥,熱泵干燥系統可以更好地控制干燥條件,更有利于枸杞類易褐變漿果的干燥加工,可以顯著提高產品的質量[18]。未來,為了增加熱泵干燥技術在枸杞加工業的潛在應用,應進一步降低干燥系統的運行成本,設計和建造適用于多環境條件下具有成本競爭力的熱泵干燥機器。

2.4 微波干燥技術

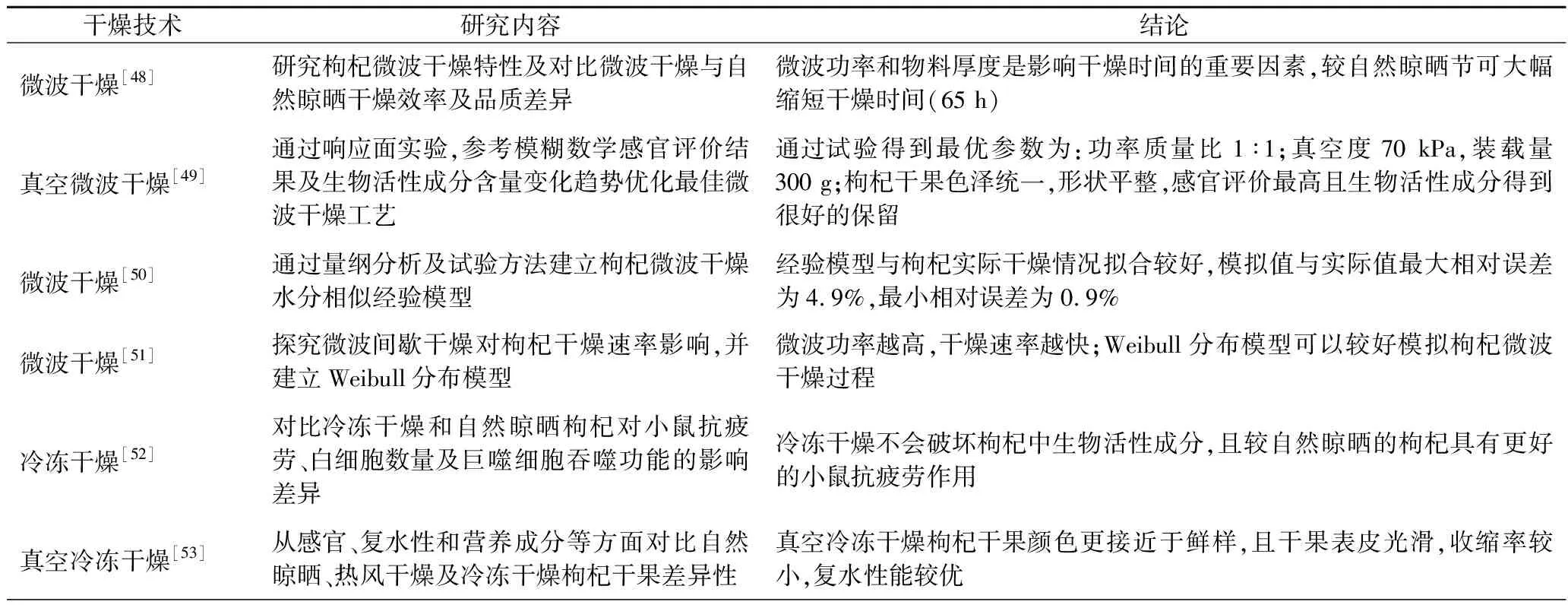

近十年,微波干燥技術在食品加工領域被廣泛應用,具有干燥速度快、干燥產品質量較高和易于操作等優勢[44]。在微波干燥的過程中,從物料中心到表面發生快速傳質,水分由內向外傳輸,內部產生蒸汽,形成壓力梯度。因此,微波干燥可以防止物料在干燥過程中產生收縮[45]。研究人員已將微波干燥技術應用于含熱敏成分的蔬菜及高含糖量水果的干燥中,在所有情況下干燥時間均顯著縮短,且與常規干燥方式相比,微波干燥產品的質量得到改善或保持不變[46-47]。枸杞微波干燥相關研究詳見表5。

表5 不同干燥技術在枸杞干燥中應用Table 5 Application of different drying techniques in goji drying

由表5可知,微波干燥技術作為一種高效、便捷的加工方式在枸杞干燥中較其他傳統干燥技術應用范圍更廣、干燥效率更高。馬林強等[48]使用自行設計改造的微波干燥裝置干燥枸杞,結果表明,與自然晾曬相比,在適當的條件下,微波干燥可以顯著縮短干燥時間,獲得了質量較優的枸杞干制品。劉軍等[49]通過真空微波干燥枸杞響應面實驗發現,微波功率、裝載量和真空度均會對枸杞干果品質造成影響,通過多元回歸模型優化,得出最優干燥工藝為:功率質量比為1∶1,真空度70 kPa,裝載量300 g。

目前研究表明,微波干燥過程中由于其特殊的傳熱傳質特性,可以縮短干燥時間,提高干燥品質,在枸杞干燥中具有很大的潛力[50]。但同時,也有一些缺點限制著微波干燥技術在工業中的實際應用:一方面,微波干燥腔內電磁場的不均勻性,可能會造成物料某處因溫度過高導致品質劣變;另一方面,較大的微波功率可能會導致物料干燥過程中急速膨脹,從而導致物料質地發生不良變化。隨著干燥技術的發展,越來越多的學者將微波干燥與其他干燥技術相結合,開發聯合干燥技術[49];以及以脈沖的方式應用微波能量,最大限度的提高干燥效率[51]。因此,在今后的研究中可將其他先進干燥方式與微波干燥相結合,開發出更適用于枸杞類漿果干燥的新技術。

2.5 冷凍干燥技術

冷凍干燥技術是一種高效的脫水方法,在21世紀得到了快速發展。物料在冷凍干燥前,首先在低溫下進行預凍將水分凍結,然后在冷凍干燥機中直接將固態水升華為氣體除去[59]。在食品工業中,冷凍干燥比其他脫水方法具有顯著優勢:a.它最大限度地保留了原始新鮮食品的色澤、風味和外觀,保護了生物活性成分,避免了營養成分的損失,特別適用于熱敏產品的干燥加工[60];b.冷凍干燥后的食品可以很容易進行再水化,再水化速度較快[61];c.冷凍干燥的產品可以保持較低的水分含量,便于保存及運輸[62]。目前,冷凍干燥技術已被應用于洋蔥[63]、菠蘿[64]、海參[65]和蘋果[66]等各種農產品的脫水。枸杞冷凍干燥相關研究詳見表5。

冷凍干燥屬于非熱干燥,較熱干燥(自然晾曬、熱風干燥和熱泵干燥)技術可以更好地保留其生物活性成分及外觀形態。李強等[53]對比了熱風干燥和冷凍干燥2種方式加工的枸杞干果發現,經真空冷凍獲得的枸杞干果顏色與新鮮樣品更為接近,表面光滑且物料收縮率較小,枸杞多糖和維生素C含量較熱風干燥均表現較優的結果。因冷凍干燥特性,凍干枸杞變得酥脆,具有良好的再水化及清脆的口感,最大化保留了新鮮枸杞的色澤、口味及營養成分;凍干后的枸杞干果浸泡在水中,可以快速吸水,恢復到鮮果的狀態,整果漂浮在水上[55]。

綜上所述,冷凍干燥的枸杞較其他干燥方式擁有更好的外觀,可以保留更多的營養成分及擁有酥脆的口感,這可能會讓枸杞工業的發展迎來新的機遇。然而,冷凍干燥枸杞干果的酥脆性也為其產品的貯藏和運輸造成新的難題,可能會增加額外的費用及損耗。此外,冷凍干燥技術的高耗能和高成本問題同樣阻礙著該技術在枸杞加工業的發展。未來,開發更廉價的冷凍干燥設備,可將該技術的潛在優勢更好地應用于枸杞加工產業的發展。

2.6 其他干燥方式

為了滿足節約能耗和獲取優質脫水食品的要求,研究人員將更多的新型干燥技術應用于枸杞干燥。如脈沖真空干燥,干燥過程中物料處于真空低壓環境中,水分在較低沸點蒸發,可有效抑制物料發生氧化褐變,從而保證產品的質量。XIE等[56]研究干燥溫度及脈沖真空比對枸杞脈沖真空干燥特性影響,結果表明脈沖真空干燥顯著縮短了干燥時間,干果多糖含量、色澤和復水率均表現較優結果。此外,紅外干燥因其干燥速度快、易控制和無污染等優勢而受到歡迎。趙麗娟等[57]對比真空遠紅外干燥與熱風干燥枸杞品質發現,真空遠紅外干燥憑借高傳熱系數可大幅縮短時間,且物料在真空環境中干燥,所需干燥溫度相對較低,干果質量優于熱風干燥。近期,電流體動力干燥作為一種新型非熱干燥技術應用于枸杞干燥中,具有干燥速度快、對物料中活性成分破壞小以及節能等優勢[58]。新型干燥技術的應用,促使枸杞產業向高質量發展,這可能為枸杞加工帶來新的商機。

2.7 枸杞不同干燥方式的綜合分析

研究表明,枸杞干果的質量很大程度上取決于干燥方式。目前,我國枸杞干燥方式主要有太陽能干燥、熱風干燥、熱泵干燥、微波干燥及冷凍干燥等技術。干燥品質及能源消耗是評估干燥技術優劣的重要因素,不同干燥方式在枸杞干果加工中的優缺點及對能耗的影響如表6所示。傳統熱干燥方式能耗相對較低,但干燥溫度對于枸杞干果品質的影響較大。高溫的使用,雖縮短了干燥時間和能源的消耗,但也常伴隨著枸杞干果品質的下降。隨著非熱干燥(冷凍干燥)技術的快速發展,更優品質的枸杞干果被生產制造。通過該工藝制造生產的枸杞干果表現出更接近于鮮果的顏色、氣味和營養含量。此外,將紅外干燥和脈沖干燥與其它干燥方式相結合的聯合干燥方式,同樣可以提高干燥效率,且有助于枸杞干果色澤和營養物質的保留,聯合干燥方式正逐漸成為枸杞干燥研究的熱點。

表6 枸杞不同干燥方式的對比Table 6 Comparison of goji different drying methods

3 結論

新鮮枸杞作為一種典型的特殊食品,表皮覆蓋蠟質層,使直接干燥成為一個緩慢且高能耗的過程。因此,本文綜述了各種枸杞干燥前處理技術以幫助提高干燥效率。同時,研究發現,鮮枸杞含糖量高、鮮果貯藏期很短,容易發霉和腐爛,必須采摘后迅速干燥才能長期儲存。傳統的自然晾曬技術由于受天氣因素制約,干燥時間長,質量不易控制;熱風、熱泵干燥成本較低且易于操作,在現行枸杞加工業中應用較廣。隨著枸杞產業的不斷發展,更多新型干燥技術,如微波干燥、冷凍干燥、紅外干燥及新型多級組合優質高效干燥技術在枸杞加工中顯示出巨大的市場潛力。同時,設計操作更安全、環境影響更小、能效更高和成本更低的智能化干燥設備的開發,也是農產品干燥加工未來發展的方向之一。