面向固廢協同處置多功能組合機群上料系統

辛宏彥 袁旭潞 段 勇 胡曉飛 王正勇

1 北京起重運輸機械設計研究院有限公司 北京 100007 2 北京市自動化物流裝備工程技術研究中心 北京 100007 3 機械工業起重機械輕量化技術重點實驗室 北京 100007

0 引言

作為集約化程度較高的固廢協同處置工程,由于具有緊扣減污降碳協同增效主題、明顯提升單位生產效能等優點得到廣泛應用,前景廣闊,市場活力較強,但目前尚無理想專用裝備對應支持,產品短缺。即使將功能單一的抓斗起重機混編到同一個儲庫里,也存在設備之間相互干涉、缺乏統一的調度和自動化管理等問題。特別是僅有手動人工操作的情況下,作業流程靠司機自主安排,混合比例憑感覺進行混勻拌料,裝備狀態憑司機三觀感覺,造成作業流程不科學、生產效率低下、協同效果不佳、生產數據不明、非計劃停機故障頻發等諸多痛點,難以滿足協同處置的實際需要,更難以適應工廠自動化、智能化的趨勢。針對上述問題以及協同處置工程儲料車間工藝內容的特點,本文開發了面向固廢協同處置的多功能組合機群上料系統,突破了相關關鍵技術,破解了現階段裝備短缺的瓶頸難題。

1 系統關鍵技術

1.1 高效安全的專屬管理調度

固廢協同處置工程原料庫區智能管理與機群智能調度技術,實現了車間管理高效化、透明化和系統作業流程最優化,激發協同處置原料工藝潛能,以機代人實現車間生產效率高速化,人工負荷降低。上料系統主要由多功能起重機集群構成,起重機之間、起重機內部均涉及多臺機構部件的動作交叉重疊,高效安全的專屬管理調度尤為關鍵。

1)原料庫區多物料智能管理系統實現庫區的精細化、高效化管理

利用物料感知功能、裝備稱重等功能與管理信息系統相結合,實現對庫內物料自動識別和智能化管理,具備快速入庫、快速盤料、快速拌料、快速出庫上料、實時盤點、預警提示、料位優化等功能,對于管理人員在物料分布的查詢,以及流動情況的查詢,提供了極大方便,實現物料出/入庫控制、存放區域及存量統計、信息查詢等環節自動化,實現對物料實時監控和管理,實現庫區的精細化、高效化管理。

2)機群智能調度技術提升起重機集群作業效率,激發協同處置原料工藝潛能

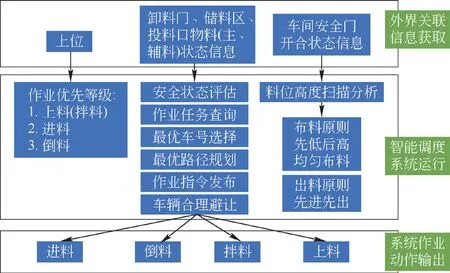

機群智能調度技術架構如圖1 所示,針對車間不同物料種類和儲區,系統通過自帶稱量系統自動記憶各物料進料量及上料量,與物料感知系統協同自動進行料池的進料、倒料、拌料及上料作業;系統與車間DCS 實現信息實時互聯,完成車間具體指揮作業要求;系統根據設定的倒料、平料及上料等固定作業項目優先等級順序,自動分配調撥對應設備進行作業,優化儲料車間庫位料位分布,實現車間利用率最大化。

圖1 機群智能調度技術架構

3)不同物料智能感知混勻系統

①物料種類信息采集依托起重機查詢目標物料存放區域的所在地址信息實現。圖2 為小車、大車運行方向料位地址信息采集,起重機自動校對所處料區是否為目標料區。

圖2 不同物料智能感知混勻系統

②域內三維料位信息 借助非接觸式的激光掃描方式進行(見圖2c),掃描設備采用直裝于起重機本體形式。

③料斗料位信息 檢測使用微波雷達形式(見圖2d),根據需要定制耐高溫型號,對焚燒爐反流熱量具有一定的適應性,使用時其自身應配置吹掃裝置,消除長時間工作飛塵等雜質對探頭污物影響。

④物料三維信息界面顯示 各物料采集成功后,為便于操作人員對物料存儲情況的感官認知,通過數顯技術將數據生成三維圖在Web 端和大屏端進行顯示。

1.2 典型專用裝備

利用上料系統不同儲區清運徹底與料斗破橋功能集成化技術創制的典型專用裝備,根據工藝需求,進行有機功能組合解決不同性質固廢分區存放工況下物料搬運系統化處理難題。

受生產工藝方式及企業投資規模等多種制約因素疊加影響,上料系統需要在形式上滿足多元化的柔性組合要求。上料系統具有主輔物料的搬運、主輔物料的混勻、庫區盤點與清庫以及料斗堵塞架橋后的破橋等功能,具體包括:功能1 主物料搬運;功能2 輔物料搬運;功能3 主物料儲區清池;功能4 輔物料儲區清池;功能5 投料側要求主抓具能到達料斗部位保證投料;功能6 投料側要求輔抓具能到達料斗部位保證投料及破橋;功能7拌料等。

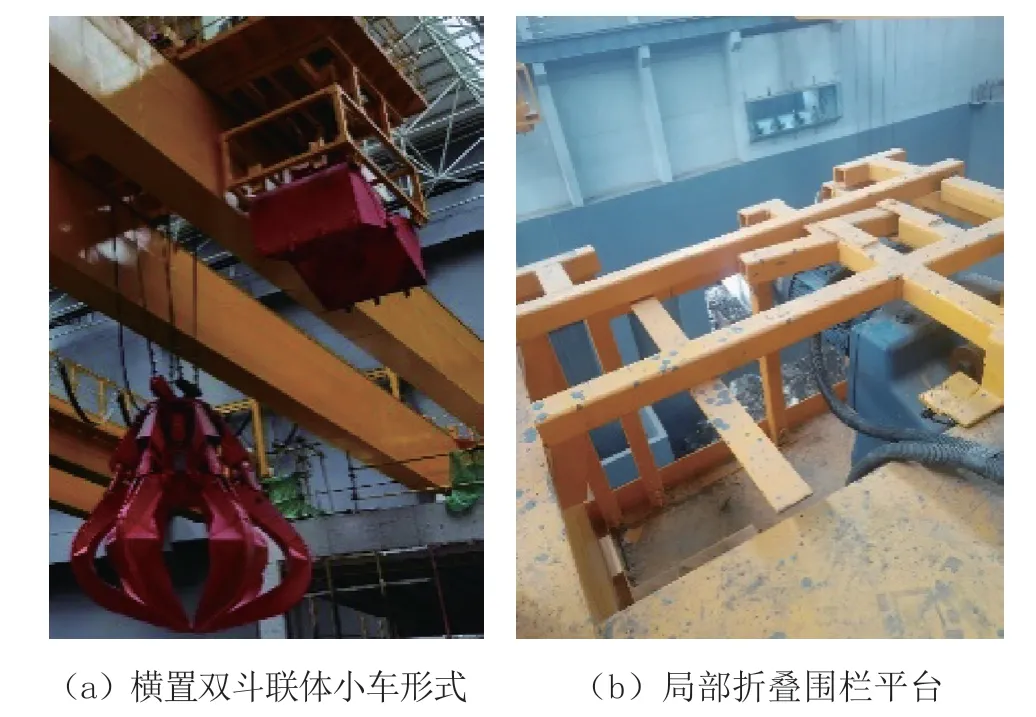

1)橫置雙斗聯體小車形式抓斗起重機

橫置雙斗聯體小車形式抓斗起重機,該結構形式小車在大車運行方向配置主副抓斗2 套起升機構,輔助抓斗布置在傳動側主梁外側,小車結構如圖3a 所示。抓斗上極限位置設置了斗體固定裝置,該裝置采用桁構框架形式,剛度強、自重輕、較好實現抓斗機械防搖。小車設計均衡裝置和導行裝置保障小車的平順運行。橋架方面在車輪部位及驅動機構部位研發了局部折疊形式圍欄平臺(見圖3b)以保證維保便利性,可獨立完成除功能4 以外的所有功能。

圖3 橫置雙斗聯體小車形式抓斗起重機

2)自行式雙小車形式抓斗起重機

自行式雙小車形式抓斗起重機(見圖4),該形式為設備配備主/副2 臺攜帶不同抓具的小車,2 臺小車同軌運行。由于主副小車均自帶平移動力系統,整機效率得到有效提升,構建高級別安全工作機制對雙小車防撞進行多級保護。行車信息關聯智能控制系統實現2 臺小車危險區域低速、安全區域適速的運行目標,可獨立完成功能1、功能2、功能4、功能5、功能7。

圖4 自行式雙小車形式

3)牽引式雙小車形式抓斗起重機

牽引式雙小車形式抓斗起重機(見圖5),與自行式雙小車形式抓斗起重機不同點在于其通過垂直軸銷連接形式將主小車的動力順利傳遞至副小車,副小車和抓具之間設置剛性套筒防搖裝置(見圖6)。該方案除了執行物料抓取動作之外,還可搬運至焚燒爐爐口側進行物料架橋時的破橋動作,實現了一車雙用的優勢,可獨立完成除功能3 以外的所有功能。

圖5 牽引式雙小車形式

圖6 剛性套筒防搖

4)平行獨立雙小車形式抓斗起重機

平行獨立雙小車形式如圖7 所示,配備2 種不同抓具的2 臺小車,平行布置在4 條獨立的小車軌道上,4條小車軌道安裝至3 根主梁,起重機中間主梁為雙全偏軌寬翼緣箱型主梁,2 根小車軌道分別置于主梁的2 塊腹板上方。端梁也由主端梁、副端梁構成,之間通過鉸接進行連接,避免出現剛性連接時由于軌道不平整等原因導致的車輪受載不均情況,可獨立完成除功能4 以外的所有功能。

圖7 平行獨立雙小車形式

5)單抓斗起重機

該形式采用傳統結構,主機配置1 臺標準橋架、大車和1 臺標準抓斗小車等主要部件構成,本形式主要聯合其他組件實現上料系統的多樣性組合,可獨立完成功能1、功能3、功能5、功能7。

6)專用抓具技術體系

根據異類物料的特性確定不同斗體結構形式的抓斗,配備不同輔助檢測元器件,針對抓具快換性需求,確定抓斗與起重機鋼絲繩和電纜連接方式,保證既更換便捷又連接可靠。

通過以上5 種專用裝備和抓具體系靈活組合可全面覆蓋上述7 種功能,可以形成數十種工藝流程,滿足用戶結合功能需求及經濟投入等綜合因素決策要求,實現了上料系統柔性供給型設計。

1.3 裝備健康管理技術體系

裝備健康管理技術體系,以健康分級、示警研判及故障排除等架構提高了系統健康狀態穩定性,促使協同處置工程產線起始位的上料系統主動安全性顯著增強,大幅提升產線的可用度。裝備健康管理技術體系由6 種關鍵技術架構組成。

1)系統編碼 上料系統具體由對象起重機、起重機所關聯的執行機構、執行機構所關聯的零部件等多層結構組成。系統編碼依據各具體對象所在層級由全廠碼、系統碼、設備碼、部件碼記性架構。

2)設備關鍵零部件健康狀態信息采集 系統健康信息采集分為2 類:一類以故障診斷為需求,由技術人員到場勘測而不進行實時跟蹤監測;一類以傳感器技術為手段可以動態實時采集及展示系統整體及各執行機構主要零部件的工作狀態(見圖8、圖9)和運行參數,同時可以顯示起重機故障報警。

圖8 圖像監測

圖9 振動監測

3)系統健康分級知識庫 以本單位相關設備歷史運行數據為依托,同時結合國家、行業標準等技術資料,構建系統健康評價知識庫,對采集層所獲取的各類信息與知識庫設定邊界條件進行比對評判分級定損,決策形成后續維保計劃。

4)系統健康信息告警機制 主要由常規告警和關聯類指標2 部分構成,大部分警示信息可以通過常規告警解決,針對常規告警可能存有的漏報、誤報需要關聯類指標輔助解決。

5)根因定位 利用系統的聯系性原理,針對告警信息、指標異常信息,綜合匯集相關性部件狀態信息,進行多種信息交匯多維度信息綜合評判、打破關聯的專業壁壘鎖定故障發生根因。

6)故障排除 由代償修復和代償2 部分內容構成;對于難度較低的軟故障,系統直接自我修復;針對難度較大等硬故障,直接報告管理人員,由管理人員作出復判確認采取措施后繼續動作。并啟動代償機制(關聯病車讓行技術,車間實行設備高低跨布置(見圖10)或通過檢修吊將起重機整機起吊,病車推行至固定檢修區(見圖11)),實現故障排除。

圖10 高低跨布置

圖11 檢修吊作業整機起吊

2 科技局限性

協同處置工程多功能智能上料系統作為集多種工業技術于一體的復雜系統,技術發展和工程應用受關鍵配套件及關鍵技術等多重因素制約。

1)關鍵配套件方面 系統內起重機械起升機構為核心部件,目前采用國產配套件進行設計制造,鑒于國產起重專用電動機、減速器、抓斗電纜卷筒等配套件技術水平限制,起升機構空間尺寸和自重較大,直接導致起重機單機質量增加,輪壓增大,作業區間縮小;間接加大廠房土建造價;個別工況需要重新構建新設計方案滿足工藝需求。系統的輕量化、小型化等高端技術性能尚有較大提升空間。

2)關鍵技術方面 系統關鍵零部件健康狀態信息采集技術受制于目前傳感器技術、零部件檢測技術等相關行業水平影響,精準化、便捷化等性能不夠理想。例如鋼絲繩斷絲動態監測、制動輪機閘瓦磨損狀態監測、車輪傾斜度監測、軌道公差監測等重點關注部位監測手段不夠先進,只能依托現有技術水平制定適宜的監測策略,實際操作工藝較為復雜,部分指標測定對人員的專業水平仍有較大依賴性。

鑒于上述內容,需要積極開展關鍵配套件的研制,形成對應成熟產品譜系,與信息采集類等專業結構聯合技術攻關,打通健康狀態信息采集堵點。

3 推廣情況及社會效益

截至目前,已直接孵化協同處置工程相關項目30個,其關鍵科技成果推廣應用至其他生活垃圾專項處置、危廢專項處置及生物質發電等領域100 余項工程項目,出口至新加坡、越南等多個國家。項目所研發的技術具有完全自主知識產權,因地制宜,迎合了現有市場不斷遞增的關于固廢處理項目同址合建協同處置的工藝需求,解決了企業有限投資下工效最大化的迫切要求,同時智能化系統較大提升了企業運行效率,明顯壓縮了運營成本;健康管理技術的應用締造了堅強性裝備系統,抗故障性能明顯提升。

智能化上料工藝的投產應用,大幅減少用工數量,大幅提高勞動生產率和生產效率,助力協同處置工程成為智能工廠。

4 結語

面向固廢協同處置的多功能組合機群上料系統,緊扣固廢協同處置領域專用裝備短缺的需求,以提升產品的核心競爭力為目的開展各專項技術研究,突破了協同處置工程原料庫區智能管理與多功能機群智能調度技術,實現庫區管理高效化、透明化和系統作業流程優化,激發協同處置原料工藝潛能,以機代人實現車間生產效率高速化,人工負荷降低;攻克了不同儲區清運徹底與料斗破橋功能集成化技術,創制典型專用裝備,根據需求場景有機組合,解決了協同處置庫區物料搬運系統化處理難題;構建了裝備健康管理技術體系,以健康分級、示警研判及故障排除等技術架構,提高了系統健康狀態的穩定性,促使協同處置工程產線起始位的上料系統主動安全性顯著增強,大幅提升產線的可用度。

采用專用化多功能裝備和群機智能化管理調度技術及裝備健康管理技術,實現協同處置領域自動化減人,智能化換人的技術進步,迎合了現有市場不斷遞增的關于固廢處理項目同址合建協同處置的工藝需求,解決了企業有限投資下工效最大化的迫切要求,同時智能化系統極大提升了企業運行效率,在協同處置領域智能專用裝備供給領域內,實現了從無到有,開拓了新的市場并得到了認可,具有廣闊的市場前景和良好的經濟社會效益。