袋裝材料自動化立體倉儲系統的設計與實現

高灼均

廣州起重機械有限公司 廣州 510405

0 引言

隨著產能的不斷提升,對于如何提高倉庫的利用空間,減少貨物在存儲過程中可能會出現的信息差錯,提高貨物的轉運效率等成為了企業迫切需要解決的問題。倉儲的有效管理以及成本控制已經成為影響產品市場競爭力的關鍵因素。自動化立體倉儲系統集成了計算機控制、網絡信息、數據通信、物資信息自動識別等先進技術,可實現倉儲收發作業機械化、管理數字化、存儲單元立體化、信息傳輸網絡化和安全監控可視化。本文以某化工企業自動化立體倉儲項目為背景,探索研究自動化立體倉儲的系統組成,實現了倉儲管理的智能化。

1 系統概況

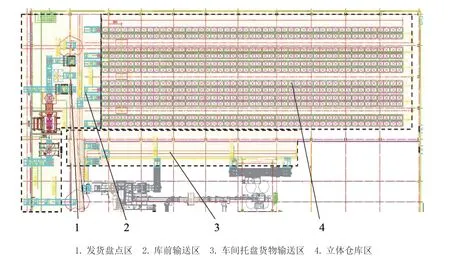

示例項目存儲的物料為袋裝原材料,儲存所用容器為塑料托盤和木制托盤。貨物單元每垛40 包,每包25 kg。立體倉庫總高為20.68 m,存儲層數為10 層,存儲貨位數5 736 貨位,同時出入庫效率為60 托/h,其中入庫40 托/h,出庫20 托/h。項目由貨架系統、電氣控制系統(以下簡稱ECS)、倉庫管理系統(以下簡稱WMS)、設備調度系統(以下簡稱WCS)組成。設備類型包括堆垛機、穿梭車、輸送機等。其中堆垛機數量3 臺,穿梭車數量2 臺,輸送機、拆/碼盤機、移栽機等設備數量65 臺。按照區域劃分為車間托盤貨物輸送區、立體倉儲區、庫前輸送區和發貨盤點區,總體布置如圖1 所示。

圖1 總體布置圖

2 系統工藝流程設計

自動化立體倉儲系統由計算機系統進行監視和控制,計算機監控中心室設置在中控室。在出入庫輸送系統中需要確認貨物信息的設備上配備固定式條碼掃描儀,發貨及異常處理工位配置手持式條碼掃描儀。通過讀取條碼信息,自動完成產品信息的錄入、入庫指令生成等操作。操作人員也可通過手持條碼掃描儀完成對貨物信息的識別及相關信息錄入等操作。

2.1 托盤貨物入庫流程

如圖2 所示,操作人員將碼垛完畢的托盤輸送至入庫輸送機上,輸送機運行帶動托盤前進,安裝在入貨口的外形檢測裝置自動對輸送機上的托盤貨物進行檢測。若外形檢測不合格,系統發出報警提示信息,提示操作人員重新對托盤進行整理后再入庫。外形檢測合格的托盤,由系統分配存儲庫位并調配堆垛機將托盤存放到相應的存儲位,完成入庫操作。

圖2 入庫流程圖

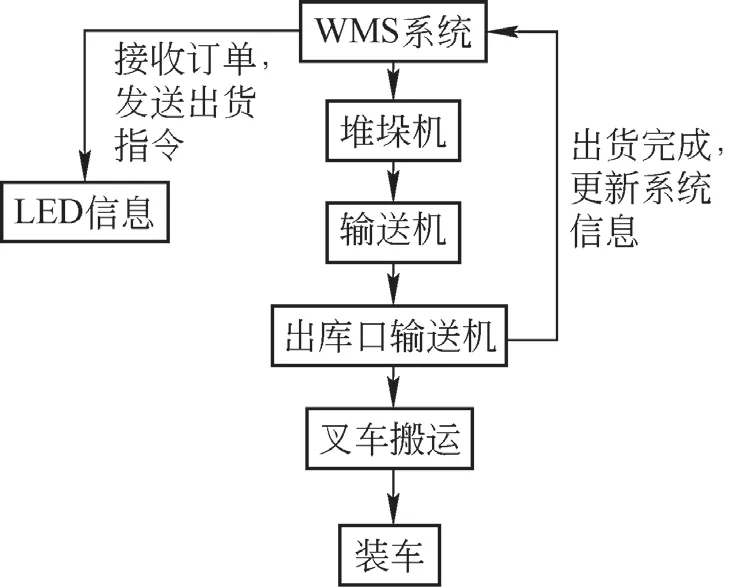

2.2 托盤貨物出庫流程

圖3 出庫流程圖

2.3 空托盤回庫流程

如圖4 所示,實托盤經過托盤轉換器,貨物與塑料托盤進行分離并轉換為使用木托盤進行承托,塑料托盤輸送到碼盤機進行碼盤,碼盤至9 層后通過穿梭車擺渡到對應巷道進行入庫。

圖4 空托盤回庫流程圖

2.4 空托盤出庫流程

如圖5 所示,WMS 接收生產線的需求信息,系統生成出庫指令并調度堆垛機將貨物取出后放到出庫輸送機上,通過輸送線和穿梭車,將空托盤輸送至生產線。

圖5 空托盤出庫流程圖

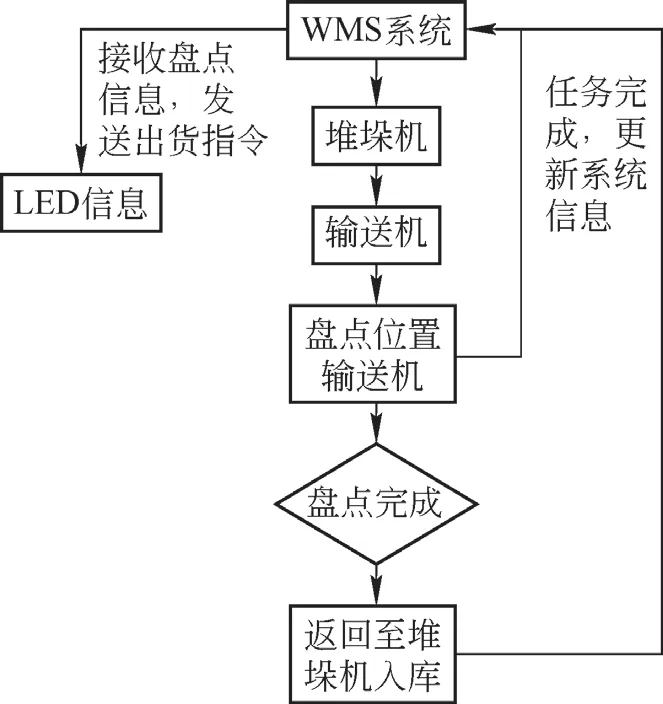

2.5 盤點流程

如圖6 所示,操作人員根據盤點需求,在WMS 中生成盤點指令,系統生成盤點指令并調度堆垛機將貨物取出后放到交接口輸送機上,貨物最終被輸送至盤點位置。

圖6 盤點流程圖

3 貨架系統設計

3.1 貨架參數簡介

貨架系統是自動化立體倉儲的重要組成部分之一。自動化立體倉庫貨架主要有焊接式貨架和組合式貨架2種基本形式。本項目采用橫梁式雙貨位組合貨架,貨架主要由貨架片、橫梁、上/下軌道、水平拉桿、垂直拉桿、吊梁、端部網架等構件組成。貨架各構件在工廠制造,在現場組裝并用螺栓聯結緊固。貨架外形尺寸為71.45 m×19.1 m×20.685 m(長×寬×高);貨位數為12排×23.5 列×2 貨位×10 層+96=5 736 貨位;單元載重(含托盤)1 050 kg;抗震烈度為7 度,設計基本地震加速度值為0.10g。

3.2 主要構建

1)柱片 橫梁式貨架的柱片由立柱、橫撐、斜撐用螺栓及防松螺母聯結而成。立柱孔距為75 mm,橫梁可以在貨架全高范圍內做間隔為75 mm的調整(見圖7)。

圖7 柱片示意圖

2)橫梁 采用雙C 形梁嵌合而成,橫梁采用掛件與立柱連接,并插入保險銷來保證貨架的安全性,具有優良的連接精度。

3)上/下軌道 上/下軌道是保證堆垛機運行平穩及可靠的重要保障,其型號主要根據堆垛機的自重、載重、運行速度等參數選定。本項目上軌道采用100 mm×100 mm×5 mm 的方軌,上軌道安裝在貨架吊梁上,采用螺栓連接。下軌道采用30 kg/m 的輕軌,安裝在化學螺栓固定的軌道墊板上,為減少堆垛機運行的振動和噪音,下軌道和墊板之間墊有高強度橡膠。

F2=0.008X1-0.016X2-0.018X3+0.047X4+0.304X5+0.095X6+0.038X7+0.067X8+0.287X9+0.429X10+0.193X11

3.3 安裝精度要求

貨架安裝精度要求立柱直線度≤L/1 000,且≤5 mm;立柱垂直度≤15 mm;同層貨位高低差度誤差≤±3 mm;上軌道直線度軸距內≤±1.5 mm,全長≤±3 mm,軌道接頭處兩側各0.1m 范圍內高差≤±0.5 m;下軌道直線度軸距內≤±1.5 mm,全長≤±3 mm;不平度軸距內≤±1.5 mm,全長≤±3 mm;軌道接頭處兩側各0.1 m 范圍內高差≤±0.5 mm。

4 電氣控制系統設計

4.1 總體設計方案

ECS 由邏輯控制器、檢測元件和執行元件等組成。ECS 采用分布式控制方式,接收WCS 的調度指令,實現對托盤輸送系統、堆垛機、穿梭車等控制;同時ECS將獲取到的貨物及設備信息上報給WCS,使WCS 實時掌控設備的運行狀態及指令的執行狀態,以便及時調整調度及控制策略,實現智能化調度及控制。ECS 軟件和硬件均采用模塊化設計,具有成熟度高,復用性強等特點。ECS 由若干PLC 分區組成,WCS 通過信息系統軟件(以下簡稱OPC)與各個PLC 進行通信,PLC 之間通過以太網總線進行通信。PLC 控制分區內部通過現場總線構建分布式控制系統。控制系統架構如圖8 所示。

圖8 控制系統架構圖

4.2 系統網絡

項目系統采用以太網組建管理與調度系統網絡,實現WMS/WCS 內部及ECS 與WCS 之間通信,網絡介質采用光纖(通訊距離大于100 m)或超6 類屏蔽雙絞線(通訊距離小于100 m)通信,通過網絡交換機,完成WCS 系統與ECS 系統中各個PLC 主站間高速、可靠和方便的信息交互和調度控制。采用開放式的高速以太網,組建分布式控制系統網絡,實現控制系統中各PLC 之間及與現場各個分布式從站之間的通訊。控制系統網絡中,主控柜(以下簡稱MCP)與遠程控制柜(以下簡稱CPL)之間采用工業以太網Profinet 連接,使用超六類屏蔽雙絞線完成現場通信線纜的敷設。堆垛機、穿梭車與地面MCP 采用紅外光通信。控制系統網絡設計的節點數按標準進行預留,以滿足系統擴展要求,并使ECS 系統運行得更穩定、可靠、高效。系統網絡示意如圖9 所示。

圖9 系統網絡示意圖

4.3 系統控制模式

系統整體控制包含聯機在線全自動、單機自動、手動和維修4 種控制模式。

1)維修模式 在維修模式下,設備可通過觸摸屏或手動按鈕點動操作運行,人工對各電動機進行正、反轉啟動/停止操作。維修模式下,變頻驅動的設備均按低速運行,電動機均為點動運行,以免出現故障。維修模式除急停或基本的安全保護回路外,邏輯檢測回路均被屏蔽。維修模式用于程序投產前的調試和元器件故障時的檢修。

2)手動模式 在手動方式下,設備可通過觸摸屏或手動按鈕操作設備,人工對各電動機進行正、反轉啟動/停止操作,并執行完一個完整的運動流程。手動模式下,變頻驅動的設備均按正常速度運行,電動機可根據邏輯設定執行運動。手動模式可用于系統動作邏輯和傳感器元件的調試、一般的設備故障處理和設備的手動輸送操作。

3)單機自動模式 控制系統在單機自動方式下與上位計算機離線,通過人工輸入的指令實現對各輸送設備的自動控制,實現物流上點對點的操作作業等。單機自動模式下,系統可按單個命令的作業方式,根據系統傳感器檢測,自動對各輸送設備的自動控制、運動的啟停和運動中數據的跟蹤,實現貨物的物流作業。單機自動模式用于在上位計算機離線時的系統調試和貨物存取。

4)在線全自動模式 控制系統通過在線全自動控制方式由計算機下達命令,控制系統接收后實現對各設備的自動控制,實現對物流和數據流的自動傳輸,并在上位計算機系統上實時顯示并作日志記錄。系統可根據設備的運行狀態和指令的優先順利,實時調整物流線路的規劃和貨物的運動流程,柔性地實現物流和信息流的高度統一。

4.4 堆垛機

有軌堆垛機是自動化倉儲物流系統中的核心設備,用于存儲單元出入貨架的搬運作業,具有速度快、效率高、安全可靠等優點。堆垛機通過倉庫電氣控制系統與上位監控管理系統聯機組態后,與地面輸送系統、高層貨架和托盤等一并組成了完整的自動化倉儲物流系統,從而實現貨物存取、傳輸和分揀等。堆垛機主要由龍門架、底梁(含行走機構)、載貨臺、貨叉、提升機構、上/下軌道、安全機構、檢測機構、控制系統、供電滑觸線等組成。本項目堆垛機采用雙立柱直行雙深位單工位堆垛機,堆垛機額定載荷1 050 kg,載貨單元尺寸為1 300 mm×1 100 mm×1 350 mm。堆垛機運動控制系統要同時滿足快速、平穩和準確3 個方面的要求,故速度的控制至關重要。本項目堆垛機的水平行走、垂直提升和左右方向的取送貨動作均采用變頻無級調速。

堆垛機設計的水平行走速度為0 ~120 m/min,水平行走加速度為0.35 m/s2;垂直升降速度為0 ~40 m/min,垂直升降加速度為1 m/s2;貨叉伸縮速度為30/60 m/min,貨叉伸縮加速度為0.5 m/s2。垂直升降和水平行走采用激光定位,貨叉運行采用編碼器和接近開關方式進行定位。水平方向定位精度為±5 mm,垂直方向和貨叉定位精度±為3 mm;堆垛機與地面控制系統采用大帶寬紅外光進行通信。堆垛機如圖10 所示。

圖10 堆垛機示意圖

4.5 往復式穿梭車

往復式穿梭車是一種在直線軌道上運行,用于貨物水平搬運的設備,具有簡單可靠、調度靈活等優點。往復式穿梭車主要由行走機構、輸送設備、導軌、檢測裝置、控制系統等組成。穿梭車在接收到作業指令后,通過精確認址方式定位于指定輸入工位,接收物料后進行往復穿梭運行,將貨物輸送到指定輸出工位。本項目穿梭車額定載荷1 050 kg,載貨單元尺寸為1 300 mm×1 100 mm×1 350 mm。往復式穿梭車的水平行走、垂直提升和左右方向的輸送動作均采用變頻無級調速。水平行走采用激光定位,升降和輸送采用光電開關方式進行定位。水平運行速度為0 ~120 m/min,加速度為0.6 m/s2,定位精度±3 mm;輸送機輸送速度0~18 m/min,定位精度±5 mm;升降速度0 ~25 m/min,定位精度±5mm;軌道采用30 kg/m 輕軌;穿梭車與地面控制系統采用大帶寬紅外光通信方式。穿梭車如圖11 所示。

圖11 穿梭車示意圖

4.6 托盤轉換器

托盤轉換器是一種實現將負載從原有托盤分離轉移到另外一種托盤上的設備,由底座、旋轉體、旋轉機構、上夾臂、下夾臂、側臂、輥道、電氣控制箱及液壓站組成;上下夾臂上帶有輥道,與外部(輸送單元)連接實現自動傳輸功能。本項目托盤轉換器的主要功能為將負載從塑料托盤轉移到木制托盤,以實現塑料托盤的回庫。項目采用的托盤轉換器總體尺寸為2 560×1 900 mm×3 100 mm;旋轉機構、夾臂機構、側臂機構均采用液壓驅動;旋轉幅度為180°;旋轉速度為2.5 r/min;輸送速度為18 m/min;全流程動作時間控制在24 s 內 。托盤轉換器如圖12 所示。

圖12 托盤轉換器示意圖

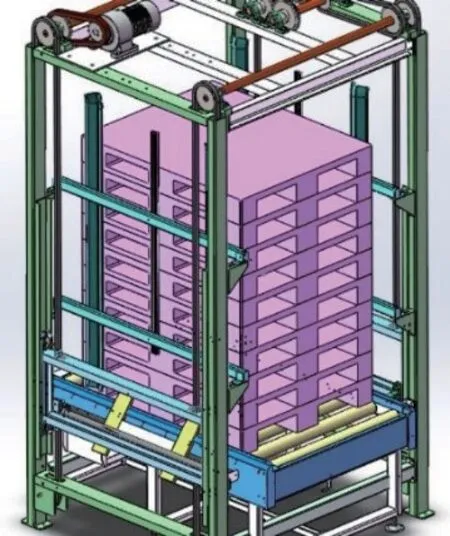

4.7 拆/碼盤機

托盤拆/碼盤機是托盤出入庫系統的專用設備,托盤拆盤機可同時用于拆/碼托盤。拆盤機用于將已經碼好的空托盤垛逐一發放到輸送系統中,用于碼貨。碼盤機用于將空托盤逐一進行疊放,用于空托盤的疊放入庫。本項目拆/碼盤機輸送速度18 m/min;效率3 p/min;疊放層數為9 層,疊盤定位精度±10 mm。拆/碼盤機如圖13 所示。

圖13 拆/碼盤機示意圖

5 倉庫管理與調度系統的設計

自動化立體倉儲自動調度及監控和管理系統負責對立體庫的所有工藝設備進行邏輯的控制、監控和管理,使立體庫的所有工藝設備按照工藝和作業流程協調運行,實現自動化立體庫工藝設備的聯機在線全自動控制,實時監控,并對庫存貨物進行相應管理。

5.1 倉庫管理系統

5.1.1 倉庫管理系統結構

WMS是對物料進行管理的軟件,集成出入庫業務、盤點業務、調撥業務、LED信息顯示、作業狀態仿真監視、報警顯示等相關功能。倉庫管理系統分為系統設備硬件及倉庫管理軟件2 部分。系統硬件按工業標準配置,其主要設備包括:數據庫服務器、工作站、手持終端、磁盤陣列等。倉庫管理系統全部采用圖形用戶界面,有相應的操作提示和操作指導功能,任務之間切換便捷。數據錄入可接受手工鍵盤輸入、條碼識別系統輸入或其他快速輸入方法。軟件設計采用模塊化和層次化,系統軟件層次結構如圖14 所示。

圖14 系統軟件層次結構圖

5.1.2 軟件功能架構設計

根據項目的需求,本項目系統WMS 功能劃分為倉庫業務管理、基礎數據管理、系統管理、查詢統計、設備運行監控、庫存預警、報表分析、系統數據備份和信息系統接口等功能模塊。

5.2 倉庫控制系統

5.2.1 倉庫控制系統結構

WCS 位于WMS 和物流設備之間的中間層,實時與WMS 進行信息交互,接受WMS 的任務,并將指令分解下達到底層PLC,從而驅動輸送機、堆垛機等自動化設備動作。同時WCS 對物流運行的路徑進行規劃,傳遞底層物流設備的工作狀態給WMS 管理軟件,達到監控物流設備狀態的目的。倉庫控制系統軟件結構如圖15 所示。

圖15 系統軟件層次結構圖

5.2.2 軟件功能架構設計

根據項目的需求,本系統WCS 功能劃分為:指令管理、數據采集、設備管理、設備監控、作業管理、異常處理、故障報警、報文管理、OPC 狀態監控、系統日志等功能模塊。

5.3 系統配置

倉庫管理與調度系統主要配置為DELL R730 服務器3 臺;Windows server 2012 操作系統3 套;SQL Server2014 數據庫1 套;DELL MD3 磁盤陣列1 臺;ROSEHA 雙機熱備1 套;DELL 工作站2 臺;CiperLab 9700 手持終端5 臺。

6 結語

自動化立體倉儲的設計須充分進行系統調研和需求分析,對基礎數據進行充分的掌握,才能對倉庫的整體規劃、作業方式、出、入庫搬運周期及出、入庫能力驗算、系統功能等相關業務進行針對性有效性地開展工作。本項目通過壓力測試以及交付后的長時間運行使用,自動化立體倉儲系統運行正常,出入庫效率也基本符合當初的規劃預期,實現了倉儲管理的智能化。