基于云計算的機器人三維定位方法研究

于洪金,胡巖,劉眾望,孟慶站,張號,莫建旭

山東省智能機器人應用技術研究院 山東濟寧 273500

隨著數字經濟的快速發展,國家出臺一系列政策,云計算數據定位系統發展已是大勢所趨。基于云計算的機器人三維定位方法是將其與計算機的視覺控制系統聯系起來,能夠決定計算機在操作中的定位精準度和精確性。這就要求在工業機器人的控制系統中增加立體視覺處理系統,系統中存在的三維坐標能夠輔助機器人進行更加精準的定位。這種三維控制系統較傳統的二維控制技術新增了高程系統,能夠更加精準地定位空間中的相關零件,工業機器人可以通過機器視覺來判斷三維系統中的重要坐標點,并將其作為執行定位操作的依據。這種方式能夠進一步提升抓取的精準性,還可以通過人為更改的方式調整坐標系,實現對不同形狀和規格的目標進行操作。

云計算的機器人三維定位的發展現狀

我國工業機器人先進的算法基礎整體較薄弱,創新研發體系不完善,核心技術對外依賴度高,數字化人才匱乏,數據收集難,利用率低,云計算技術較為復雜,數字化轉型能力薄弱,缺少自我技術創新的要素,2020年我國數字經濟規模僅為 38.6%,我國在機器人上缺少的是關鍵零部件、高精度算法等先進技術,到目前為止高精度定位技術還不夠成熟。

根據IFR、中國電子學會數據,預計全球機器人市場規模2024年有望達到660億美元,2020-2024年CAGR約18%,2020-2024年全球工業機器人市場規模CAGR約13%,同期中國工業機器人市場規模CAGR約15%,國內機器人2024年有望達251億美元市場規模。目前我國是全球最大的工業機器人市場,工業機器人市場規模占比全球規模不斷提升,2021年我國工業機器人市場規模約75億美元,占比全球43%,預計2024年我國工業機器人市場規模有望達115億美元,在全球工業機器人銷售額比重有望達50%。因此云計算三維定位技術正在逐步取代半自動化設備,可使工業機器人走進全自動化時代,真正意義上進入機器人的智能時代。

云計算的機器人三維定位方法的研究

1.技術路線

云計算的機器人三維定位系統組成如圖1所示,包括激光測距儀、數據處理模塊、機器人模塊和通信模塊,數據處理模塊通過通信模塊連接激光測距儀和機器人模塊,激光測距儀固定于機器人末端執行機構上。

圖1 云計算機器人三維定位系統

云計算的機器人三維定位系統執行下面過程如下:

1)數據處理模塊監聽機器人模塊的請求。當接到請求時,控制采集激光測距儀測量工件的距離。

2)未接收請求則繼續監聽, 數據處理模塊對比預先設定的坐標系和坐標原點的距離,計算出移動的距離,并轉化成機器人模塊能夠識別的格式。

3)數據處理模塊將移動距離的數據發送到機器人模塊,機器人模塊將工件移動到預先設定的坐標。

本發明的優點在于:對現場環境的適應性強,實現機器人坐標的智能定位。

云計算機器人三維定位系統與現有技術相比,優點在于:采用激光測距儀,對現場環境的適應性強,成本低且精度能夠滿足機器人的工作要求;采用機器人和工控機配合的模式,將定位信息轉換成機器人的數據格式,實現機器人坐標的智能定位。

2.工作步驟

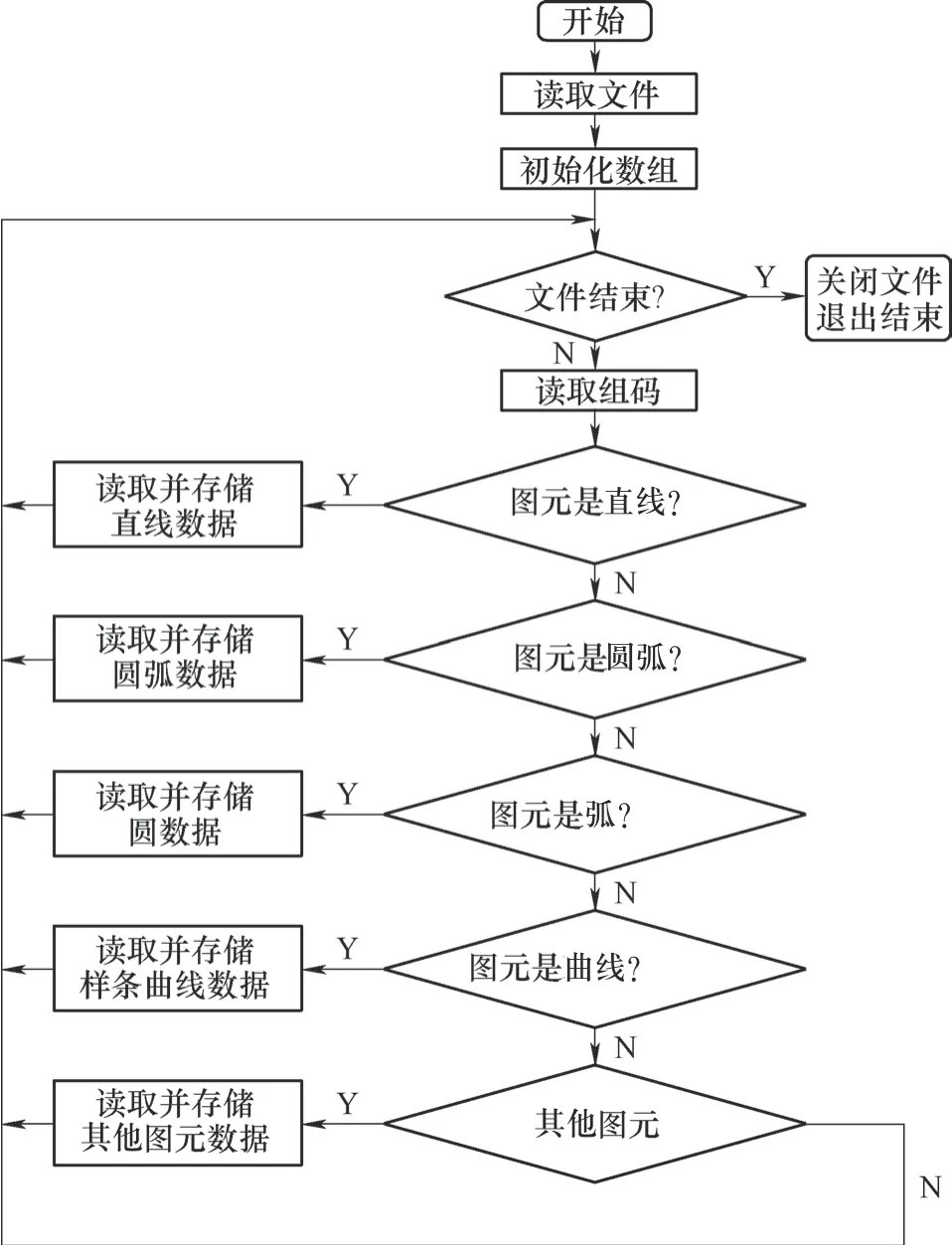

云計算的機器人三維定位系統工作步驟,如圖2所示。

圖2 云計算機器人三維定位系統工作流程

1)對激光測距儀和工控機進行初始化。

2)初始化結束后,監聽服務和定位服務啟動。

3)通過Socket套接字指令對機器人進行監聽,此時機器人為工控機的一個客戶端。

4)等待機器人的標志信號,并實時判斷FLAG==TRUE是否成立,當FLAG==TRUE成立時,則執行步驟S5,若不成立,則繼續執行S3監聽程序。

5)工控機接收到機器人的數據請求指令后,向激光測距儀發出測量信號,激光測距儀對加工工件的距離進行測量。

6)激光測距儀將測得的距離值反饋給工控機,工控機將數據轉換成機器人的格式,并將數據傳送給機器人,機器人模塊將工件移動到預先設定的坐標,在傳送的過程中始終對機器人進行監聽。

3.軟件應用

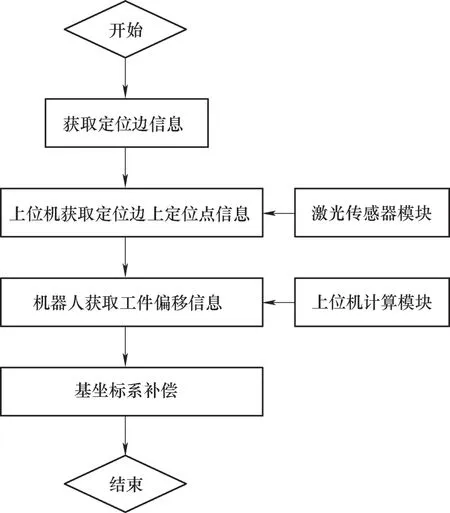

軟件界面:本軟件(見圖3)的特色是跨平臺(Windows/Linux/MacOS/Android),支持各種設備(電腦/平板/手機/嵌入式),只要有Web瀏覽器就可以連接并控制機器人運動,可以使用任何網頁編程語言(HTML5/PHP/Python/XML/JavaScript/ASP..)。

圖3 應用軟件界面

自適應設備顯示解決了傳統機器人示教控制存在以下幾個問題:

1)傳統機器人示教器價格昂貴。

2)各廠家的示教器不通用。

3)需要學習廠家特定的編程語言。

4)采用模塊化設計,各模塊功能明確、入口參數完整、編寫規范。

5)各模塊之間邏輯關系清晰,返回參數嚴謹,它是通過解析DXF文件,實現CAD文件(DXF格式)圖元提取,并利用OpenGL將其復現到人機界面上,以便之后對圖元信息進行變換,將提取的圖元位置信息轉換為帶有姿態的機器人指令。

所以在CCD 拍攝時得到圖像表面并非均勻光滑,因此設計性能優越的圖像處理方法非常重要。針對這些問題,首先采用中值濾波減小圖像中的異常值,然后采用最大類間方差法( OTSU) 對圖像進行二值化處理,進行消除圖片中的小連通區域,得到只有目標物體和背景的二值圖像。

中值濾波是一種非線性信號處理方法,中值濾波器本質上是一種順序統計濾波器。中值濾波就能使得其鄰域擁有不同灰度值的點更接近于它的鄰域點,因此它能消除一些孤立像素點。

4.硬件設施

1)工業機器人坐標定位系統硬件設施,包括相位式激光測距儀、作為數據處理模塊的工控機、機器人和通信模塊。

2)通信模塊采用串行總線RS232轉USB接口,相位式激光測距儀固定于機器人末端執行機構的同一水平線位置上,通過通信模塊串行總線RS232轉USB接口與工控機相連接,工控機做為數據處理模塊。當機器人有數據獲取請求時,將請求發送給工控機,工控機通過串行總線向相位式激光測距儀發出信號,相位式激光測距儀用無線電波段的頻率,對激光束進行幅度調制并測定調制光往返測線一次所需的相位延遲,再根據調制光的波長,即可換算此相位延遲所代表的距離,根據返回激光的相位差,換算出距離,并反饋給工控機。

3)工控機上安裝Visual C++編程軟件,通過Socket套接字指令監聽機器人的請求,當接到請求時,將激光測距儀測得的數據進行采集,對比預先設定的坐標系和坐標原點的距離,計算出移動距離,并轉化成機器人能夠識別的格式,并傳送給機器人。

4)通信模塊還可以是RS232串行通信和工業以太網連接,RS232用于激光測距儀和工控機之間的通信,將激光測距儀測得的距離數據信息傳送給工控機,機器人模塊為KUKA機器人,控制系統為KRC4,通信協議為 Ethernet KRL,通過工業以太網與工控機連接,進行信號和數據的傳輸。

5.定位測試

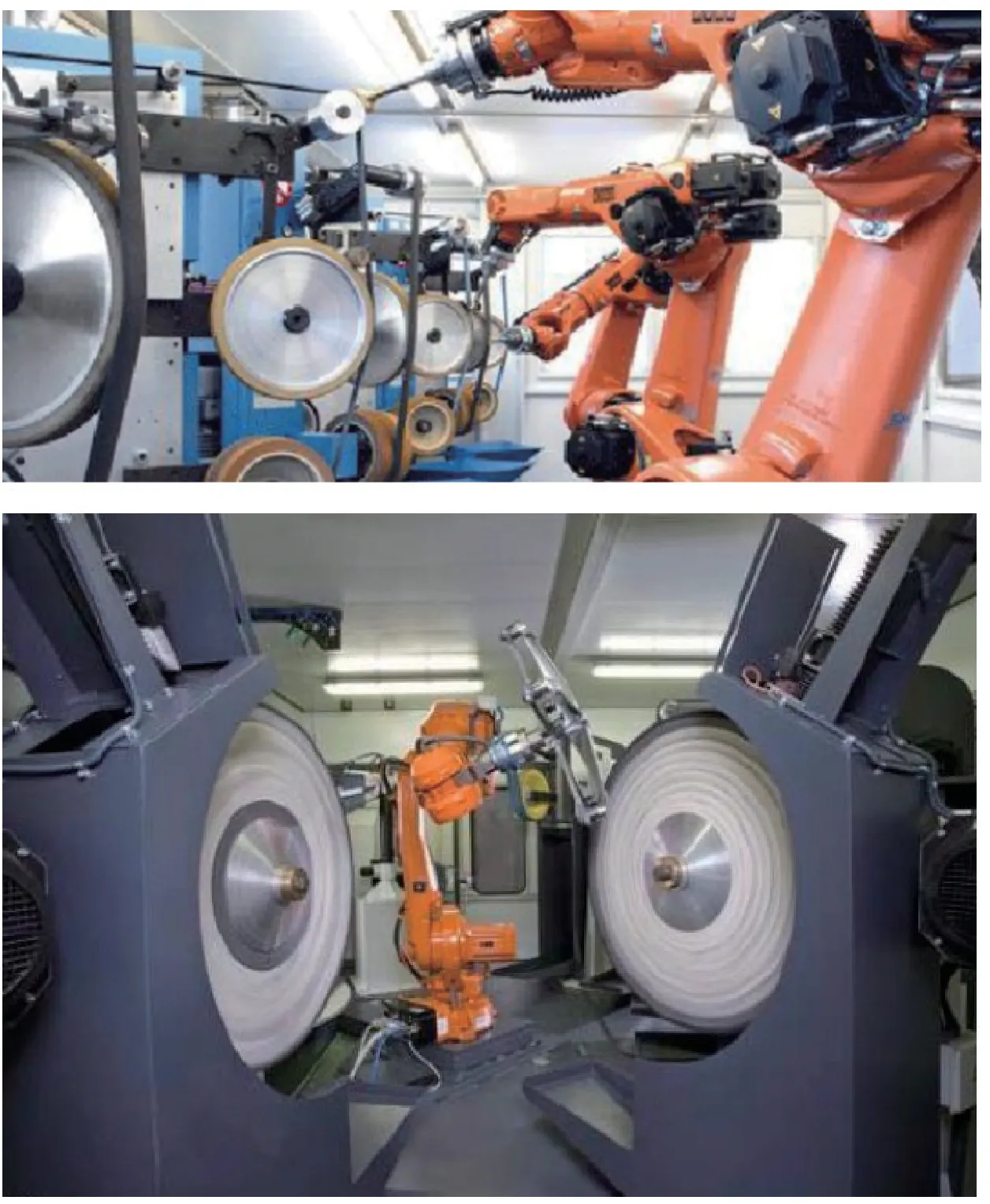

使用工業機器人末端執行器方法,經過下面的步驟:末端執行器的打磨配件進行識別作業,移動到機械部件的上方,末端執行器下降到指定的工作區,進行系統識別圖像,傳感器感應形狀位置,進行磨合,其特征是,打磨零部時,使零部件相對的曲線形狀進行貼合處理,然后系統感應圖像,命令傳達到機器人本體,進行曲線不規則作業,完成形狀,末端執行器在材料上方時,轉動末端執行器,使末端執行器后側面朝向任意位置。

通過測試,本文所采用的云計算機器人三維定位技術已應用在力控打磨機器人上,通過測試可以根據其云計算定位測量并輸出在笛卡爾直角坐標系中各個坐標(X,Y和Z)上的力和力矩,通過計算出的坐標變換調整末端姿態使得加在工件表面的力與傳感器返回值相同。

對工件進行打磨有非接觸式(比如磁研磨、電火花研磨等)及接觸式(也稱作柔順控制)。打磨和拋光等接觸性質的作業任務對機器人來說具有相對較大的難度,必須在控制位置的同時對機械手和工件之間的接觸力進行控制。如圖4所示,通過云計算的機器人三維定位可以根據對打磨力控制方式的不同,分為被動柔順控制(研磨工具通過輔助的柔順機構,使其在與工件接觸時能夠對外部作用力產生自然順從,比如氣動打磨頭、彈簧打磨頭),及主動柔順控制(研磨工具利用力的反饋信息去主動控制打磨頭作用力)。

圖4 對工件進行打磨

通過本文所采用的云計算機器人三維定位技術在機器人末端加裝了ATI Gamma六軸力/力矩傳感器用于負反饋,實時將力/力矩數據進行補償、濾波處理后,傳入云計算三維定位技術算法中進行坐標變換,由“力矩坐標系”轉為“工具坐標系”,然后再由逆運動學D-H算法計算出各關節運動角度,從而實現末端力的恒定控制,從而得出三套計算方法。

1)交叉計算方法,分別擬合空間球和空間直線,然后求交。

2)圓心計算方法,利用理論空間圓半徑作為約束,直接擬合空間球圓心即空間圓圓心。

3)平面計算方法,擬合空間平面,然后將其作為約束條件進行求解。

結語

基于云計算的機器人三維定位技術處理海量數據是云計算的一大優勢,那么如何處理則涉及到很多層面的東西,因此高效的數據處理技術也是云計算不可或缺的核心技術之一,對于云計算來說,數據管理面臨巨大的挑戰。云計算不僅要保證數據的存儲和訪問,還要能夠對海量數據進行特定的檢索和分析,由于云計算需要對海量的分布式數據進行處理、分析,因此,數據管理技術必需能夠高效管理大量的數據,工業機器人目前需要這種高精度處理海量數據的算法。通過本文采用的圓心計算方法與平面計算方法,可以得知工件的尺寸數據,然后對工件進行加工,解決了重復定位精度低、容易偏離軌跡、需要反復校對等技術難題。從技術上講,三維定位是一種在軟件中仿真計算機硬件,以真實數據資源為用戶提供服務的計算形式。旨在合理調配計算機資源,使其更高效地提供服務。它把應用系統各硬件間的物理劃分打破,從而實現架構的動態化,實現物理資源的集中管理和使用。數據化的最大好處是增強系統的彈性和靈活性,降低成本、改進服務、提高資源利用效率。