汽車零部件加工工廠智能化搭建

張世君

青島寰宇乾堃航天特種設備有限公司 山東青島 266510

大批量的汽車零部件機加工,目前最高水平是:全流程機器人代替人,全自動化數控加工,具備全流程全機器人、全自動化、全網絡化及全信息化。部分免維護科技導入,單元MES執行系統導入。實現智能化制造、管理、運營。

智能化制造及企業運營智能化密切相關,在企業運營中占有主導地位,特別是汽車零部件制造工廠尤其明顯(見圖1),先進科技及時的應用包括先進數控機床、先進數控刀具、先進機器人、傳感器應用、先進高速網絡、先進AGV周轉車、先進AI視覺系統,以及先進物聯網互聯互通硬件、先進在線檢測設備(包括激光2D測量/3D測量等),還有先進清洗單元、先進包裝單元和先進RDIO管理具體見表1。

表1 智能化企業運營管理特點

圖1 智能化工廠特點

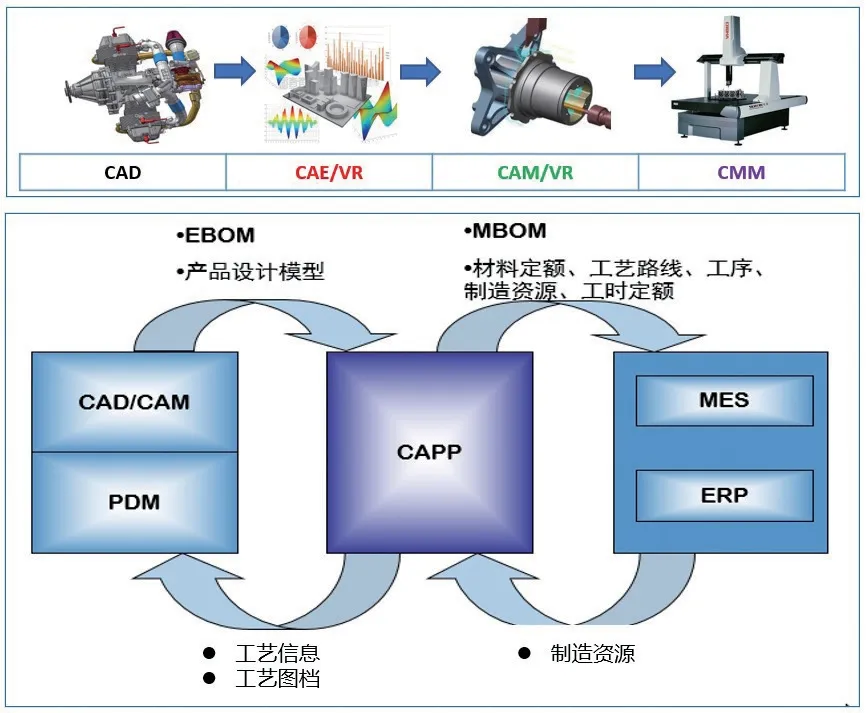

工業軟件系統包括CIMS系統、ERP系統、PLM系統、MES系統、WMS系統及SCM系統等。

工業自動化制造單元的建立

1)產品從客戶那里獲取產品相關信息包括圖樣、批量,年用量;工程技術人員對圖樣進行審圖,加工技術要求,產品批量及年用量進行分析,制定工藝制造加工方案。包括毛坯的來源梳理,加工工藝流程,后處理工藝流程,包裝工藝流程,進行分析。對加工全流程工藝進行工時節拍的計算,運用本工時對瓶頸工序的設備數量核算,包括工裝夾具,包括全流程的檢測工裝進行梳理,核算項目投入。大批量年用量時,進行自動加工單元的規劃,進行整體項目投資的規劃。輸入的是產品圖樣(包括3D圖樣)及批量、年用量。導出的是單件報價及自動化制造單元整體投資預算及回報周期、回報率。

2)自動化單元主要技術是工藝方案制定,定位基準選擇,加工節拍核算,先進刀具選取,自動化夾具方案制定,單元流水線的協同流程,節拍搭配與設備產能的均衡。

3)自動化制造單元技術要素較為復雜,從毛坯開始控制方案,到毛坯上料,一直到包裝出庫,制造過程一個流,全過程自動化流轉、自動化加工、自動化制造。需要對全要素進行梳理評審,使用先進的CAD/CAE/CAM/CAPP進行產品設計、運動模擬、受力分析、CAM制造預演,節拍準確預算,加工模擬、仿真。最后經過內部技術與外部(打包方案)進行對比梳理評審,做出合理的匹配單元整體方案(見表2)。

表2 工業自動化制造單元技術要素

工藝流程及自動化數控機床的技術概要

1)工藝流程是自動加工單元的核心,需要考量的因素有:毛坯因素、機床因素、工裝夾具因素、裝夾變形因素、機床相關因素、機器人因素、測量設備因素、協同環節素、清洗環節、標識環節、去毛刺環節、終檢環節及包裝環節等。數控加工相關要素概要分,如表3所示。

表3 數控加工相關要素概要分析

2)由此決定著設備種類的選取,考量設備的規格細節,需要對設備全規格及參數進行考量,自動門、液壓站、自動坐標系建立及自動對刀系統等。包括網絡連接的網卡及接口。刀具庫數量,工位多少,工作臺是否雙工作臺。需要一一核實考量。

3)毛坯考量的主要是毛坯質量的穩定性、尺寸的穩定性和物理性能穩定性,無砂眼無氣孔,無破損,無磕碰,假如毛坯穩定性差,有必要進行粗基準的加工。做到穩定,假設毛坯氣孔的影響穩定性,有必要進行無損探傷,篩選毛坯。保證毛坯質量穩定性。在硬度方面需要考量硬度的穩定性,必要時進行熱處理就時效處理,這時在報價時需要要考量的因素。

4)刀具選擇是效率最匹配的關鍵,加工工時均衡對刀具技術要求較高,必要時定置非標刀具,節約瓶頸工序工時,降低對設備的數量需求,刀具切削參數核算時盡量按照80%核算,這樣為以后工序均衡奠定基礎。刀具技術及刀具管理是自動化加工關鍵要素。

5)夾具的考量需要運用自動化夾具,液壓夾具及氣動夾具,要保證夾具在失效時的預警及報警,夾具快速定位,定位精度;基板及定位元件、裝夾機構等的壽命,必要時嚴格按照熱處理,材料進行制造。對工裝進行定期檢測維護。

設備選型及自動化方案制定

設備選型必要時可以將自動化方案需求進行供應鏈咨詢方案,進行多家方案對比,結合目前方案進行技術評審,找出關鍵控制點,性價比與高端方案進行對比,考慮產品工程變更的預期,考慮項目完畢后設備單元線的再利用及升級(見表4)。數控加工單元分為:國內標機及非標設備自動單元,合資企業機床非標設備自動單元,日本企業機床設備自動化單元,德國(歐美)企業機床非標設備自動單元,這幾個技術等級及類別,這里德國受德國工業1.0的推動,單元科技含量高,價格基本是合資企業的2倍,是國內企業的3-4倍。國內的較為起步晚,日本德國自動化機器人單元已經幾十年經驗,值得信賴。高端及附加值高的汽車零部件可以選擇德國供應商,整體上價位與先進性是成正比。

表4 數控機床選取相關要素概要

建立5G高速云網絡及設備互聯互通

1)工業自動化制造單元完成后,進行全面的工業5G云網建設(見表5)。

表5 工業設備和工位智能化聯網管理系統方案要點

2)全面的設備互聯互通。

3)數控設備聯網一般通過網卡聯網,將PMC數據接口與DNC系統服務器進行聯網。

4)非數控設備一般采取PLC可編程程序控制器自定制自開發的系統與DNC系統服務器進行聯網。

5)選型DNC系統時需要具有多種端口的通信協議,包括RS232、RS422、TCP/IP、FTP、LPT、和PLC等在內的其他通信協議。

6)能夠提供多樣性的聯網方案(Flex、Flex/1、Flex/N、Flex/W)。

7)遠程請求功能支持RFID芯片、條形碼和二維碼。

8)與企業第三方信息化管理系統及工具軟件MRPII/ERP/PDM/CAPP/MOM /CAD/CAM等集成,并且支持Access、SQL Sever和Oracle三大開放式關系型數據庫。

9)具有獨有的后臺運行技術和Server Safe? 網絡安全技術。

10)需要提供工業級品牌并且通用性極強的高性能硬件設備,能足夠保證網絡傳輸的可靠性和穩定性。

大數據在智能化工廠的作用及分析

1)通過DNC系統或MES系統對互聯互通的數據進行采集,采集后對大數據進行實時查詢及分析,促進單元運行及企業運營的順暢及智能化。

大數據包括全單元及線設備管理全流程數據,全單元及線生產大數據,單元產品質量管理數據,單元異常及預警、報警大數據,單元線全產品檢測大數據,全單元刀具、切削液、及消耗品大數據,全單元產品工藝節拍大數據等。大數據采集促進智能化考核、決策見表6。

表6 大數據采集促進智能化考核、決策

2)運用采集查詢分析大數據,促進整個單元及企業智能化管理的數據管理,促進企業管理要素。大數據可視化調度室如圖2所示。

圖2 大數據可視化調度室

Q :質量管理,單元制造全流程管理

C:成本管理, 對在線成本要素進行統計并大數據分析

D:交期管理,對加工產品進行在線統計大數據進行分析

S:安全管理,設備安全、產品安全數據分析,預警、預防、備案,追求零阻滯

M:士氣管理,主要通過實時的數據,對關鍵指標進行統計并考核,做到激勵有效,考核有據。

MES系統導入促進可執行制造系統的智能化。

1)工業高速云網通過互聯互通以后,具備MES系統的載體及抓手,導入制造可執行系統,進行全面的生產運營管理,如圖3所示。

圖3 智能化協同制造的總體架構

2)MES是自動化制造單元的集成,也可以將MES納入到自動化制造單元運用。把單元運行數據集成到MES系統里面,可以全面的對不同產品的自動化單元運行情況進行匯總,做到PDCA的閉環管理。

3)生產調度中心運用MES控制中心,進行全面的調度,決策,包括毛坯到成品的監督監控,隨時將數據發送到個人APP,做到云管理。

智能制造的若干關鍵技術分析

1)網絡化數字化智能制造關鍵技術分析圖,分析依據人、機、料、法、環、測信息,如圖4所示。

圖4 工業高速云網管理

2)智能化制造抓手盤點及技術分析見表7。

表7 智能化制造抓手盤點及技術分析概要

智能自動化單元與制造技術分析如圖5所示。

圖5 智能能化制造及管理

3)對先進管理系統在智能化管理系中的作用及分析,認識全面運營管理中系統化管理,系統協同之間的關系,如圖6所示。

圖6 設計管理系統協同

4)智慧倉儲系統、物流系統、物聯網的關鍵技術條碼管理、RFID的管理系統,可以將全部產品物流串聯起來,進行物聯網數據采集,如圖7所示。

圖7 智慧智能化工廠模型架構

圖8 立體智能化倉儲及RFID倉儲、流轉管理

圖9 智能倉儲系統分解

圖像識別系統及AI視覺系統在汽車零部件制造的作用

通過高科技的圖像識別系統及A I視覺系統在汽車制造領域已經大面積推廣,具有智能防錯糾錯,提高判別能力,提高在制品的良品率起到具足輕重的作用。

其中,AI視覺視覺系統已經全面在自動化生產單元使用,自動焊接單元、自動鈑金沖壓單元,自動數控加工單元等。作用梳理如下:有無檢測(數量/缺貨);外觀檢查(異物/瑕疵/缺陷);尺寸測量;控制工作設備的位置(機械手視覺)等,定位定準;讀取檢測刻印在金屬上的QR碼(二維碼),字符檢測/OCR;辨別變色、色差與瑕疵、失真,3D檢測(體積/高度);校正的工時,工業用機械手和視覺系統/視覺系統系統的連接,機械手視覺;支持散裝揀選的三維機械手視覺系統;不過目前視覺系統還價格較高,并且都是德國日本產品,國產化及大面積推廣的價格尚需時日。技術已經較為成熟。

2.汽車零部件加工先進自動化單元標桿及案例

先進CIMS設計的自動化流水線單元,特斯拉差速器殼體自動化生產單元如圖10所示。

圖10 特斯拉差速器殼體自動化MAZAK生產單元片

結語

通過工業自動化汽車零部件加工單元的建立,具有自動化生產單元,集成幾個單元,具備工業自動化的企業。

1)通過全設備工業聯網、全部PC互聯互通,建立高速工業云網絡管理,采集運企業運營大數據,進行實時查詢,數據采集科學分析,對企業運行進行決策、優化、預防、創新等全運營的流程的智能管理。汽車零部件制造企業盈利能力在15%~20%,整體車企在45%以上。

2)結合CIMS/PLM/ERP/MES/DNC/WMS/SCM等先進系統的導入及運行,完成智能化公司建設。

3)隨著高科技日新月異,不斷將最新科技運用到工廠建設中來,提質增效降本,提升國際競爭力。