淺談潛油螺桿泵采油技術的發展前景

王遠東 趙 晶 王世杰

沈陽工業大學機械工程學院 遼寧沈陽 110870

我國的大多數油田都是低能源和低石油產量的,與國外油田不同,這些油田具有很強的流動能力,不需要注水將石油從油井中抽出來。我國水和電的交換已成為當務之急,由于電力消耗占石油成本[1]的很大比例,石油行業正在努力實施節能減排政策,以最大限度地降低生產成本。與其他采油方式相比,潛油螺桿泵采油系統具有能耗低、制造成本低、隱患少、維護成本低等諸多優點[2]。適用于高黏度原油的開采,廣泛用于勝利油田、遼河油田、渤海油田等。

1 潛油螺桿泵采油系統基本原理及組成

1.1 潛油螺桿泵采油系統的基本原理

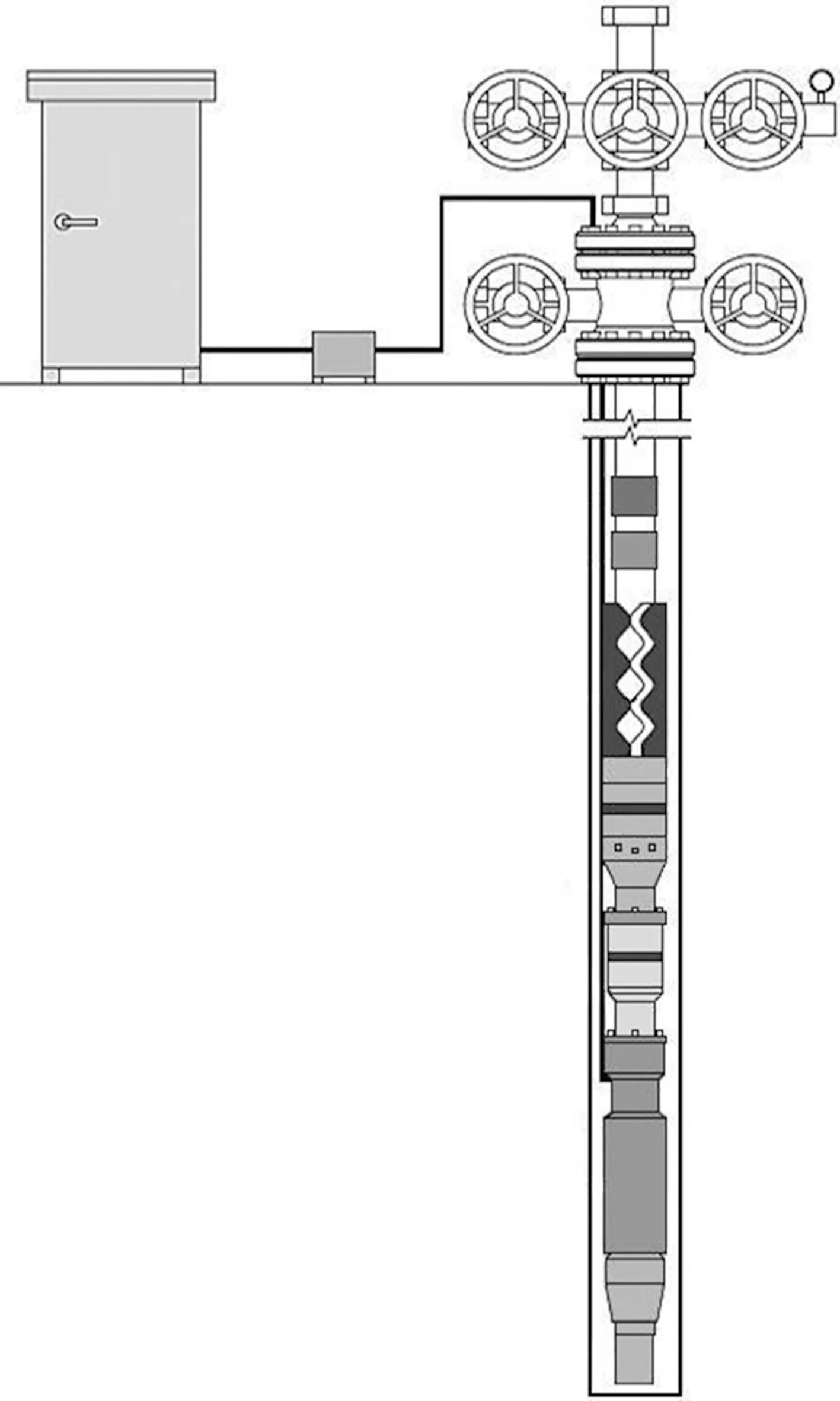

電動螺桿泵采油系統是一種無桿采油設備,由三部分組成:地面部分、地下部分、油管和電纜。地下部分包括螺桿泵、聯軸器、保護器、減速機器、馬達,而地下部分則是由變壓器、變頻器等輔助裝置構成的[3]。通過電纜將動力傳輸給潛油電機,螺桿泵電子設備往復直線運動,速度較低。從而實現原油由泵的輸入端向輸出端的流通。這種運動方式可以在聯軸器和減速機器中實現,系統的效率和可靠性也因此而提高。這種采油方法可以有效地生產出具有高黏度、高含砂量或高蠟、含氣量等聚合物組分的原油,而且系統的連續泵送穩定性極高,不會對儲層造成任何壓力。此外,無桿生產設備不會出現抽油桿變形,從而大大降低了維護成本,并減少了因變形而產生的能耗。由于系統整體相對較小,因此更適合海上平臺作業[4]。

1.2 潛油螺桿泵采油系統的組成

潛油螺桿泵生產系統由地面和地下兩部分組成[5]。地下部分由潛油電機、減速器、保護器、聯軸器和螺桿泵組成。地面部分配有變頻器控制器,通過電纜向地下電機傳輸電力。

(1)潛油電機:潛油電機是潛油螺桿泵控制系統的中心元件,由定子、葉輪、止推軸承和電機油循環系統組成,為控制系統提供動力[6]。

(2)減速器:在電機和螺桿泵間起調速及杠桿作用,將電機輸出的扭矩增大,再經聯軸器傳遞給螺桿泵[7]。

(3)保護器:它位于減速機器和聯軸器中間,起到連接作用,補償減速機器內部和推力軸承的潤滑油,均衡密封腔內外壓力;而系統提供的防護器則可以阻止井液流入系統,補償系統內部的電油損失,并且可以有效地均衡系統內部氣壓,從而保證系統的正常運行。

(4)聯軸體:減速器輸出軸的固定軸旋轉轉換為螺桿泵轉子的行星偏轉運動。內置推力軸承承受螺桿泵轉子反饋的軸向載荷,并將其傳遞至軸套,最后將其轉化為抽油管承受的張力。

(5)變頻器:一是保護電機而實施軟啟動,二是使螺桿泵達到最優經濟使用壽命而實現變頻調速。

2 潛油螺桿泵采油系統的國內外的發展及前景

2.1 潛油螺桿泵采油系統的發展

(1)20世紀30年代,螺桿泵在法國誕生。此后,它被廣泛應用于生產生活中的各種領域,如化工、生產、食品、污水處理等[8]。

(2)20世紀50年代,螺桿泵在國外被首次應用于石油生產和開采中,并逐步批量應用于中國石油生產系統。經過了多年的研究和實踐,該型采油設備在生產高黏度和聚合物含量的原油方面的應用效果非常好。不過,由于當時抽油桿等設備的技術還不完善,且裝置的深度也還不夠大。為了解決這個問題,我們開發了一種電潛泵生產系統,以提高效率和質量[7]。

(3)由于螺桿泵在開發石油應用領域的普及,單螺桿泵采油系統應運而生,它具有揚程高、排量大、適合深井使用等優勢,并已經發展出單頭、雙頭和三頭產品,為開發石油行業帶來了巨大的改變[9]。

(4)1998年,開發了新型平行潛油螺桿泵采油系統。這種泵的不同之處在于,它的頂部右側與電機相連,并經過聯軸器與左側的蝸桿泵相連。電子和轉子的協同工作有助于抵抗軸向力,因此可能用于內徑較小的油管,從而提高系統的效率和可靠性[10]。

(5)進入21世紀,隨著國內對國外技術的引進、加工制造技術發展和材料科學的進步,國內油田、采油設備生產廠商與高校和研究院對歐美技術的持續跟進,先后研制出空心轉子螺桿泵和不同工作環境的定子材料,使螺桿泵可以適應更加惡劣的工作環境[11]。我國潛油螺桿泵技術研究已經大大縮小了與歐美先進國家的差距。

2.2 潛油螺桿泵采油系統的發展趨勢

在大排量潛油電泵上井作業中,采用螺桿泵代替電泵。螺桿泵的轉速可達180rpm,每日產液量可達200萬升,動態表面可以保持在300m以內,每日產油量超過7t,完全滿足了電動泵采油的需求。

由于潛油螺桿泵采油系統成本低、功耗低、維護成本低,適合開采高黏度、高聚合物含量的原油,并且由于其井上單元相對較小,被廣泛應用于沼澤地區、水平井、斜井、海上作業等。在我國渤海灣地區,如渤海油田、遼河油田、勝利油田等,其應用較為廣泛[12]。因此,這種采油技術在其他領域的應用相對較少。

許多國外石油公司對潛油螺桿泵提出了新的發展方向,如金屬定子潛油螺桿泵、合成材料潛油螺桿泵,等壁厚定子潛油螺桿泵,多吸入口潛油螺桿泵和插入式潛油螺桿泵[12-13]。這些研究目前正在進行,并取得了一定的成果。英國石油公司已將插入式潛油螺桿泵投入使用,但結果并不顯著,這表明對潛油螺桿泵的研究仍需繼續。

3 對潛油螺桿泵采油系統的完善和研究重點

3.1 對潛油螺桿泵采油系統中各種設備的完善

(1)為了延長潛油螺桿泵的使用壽命,應采用更合理的連接方式,科學調整轉子表面參數[14]。另外,當螺桿泵的油量在不同的油區變化很大時,還會對橡膠的壽命造成很大危害。如果不注意,橡膠的使用壽命可能會嚴重受損,甚至失去功能[15]。所以,在生產螺桿泵中,要認真地根據不同油品的參數,合理設置橡膠組分,從而降低了油品中橡膠的不良作用,延長了螺桿泵的使用壽命,降低維護成本。

(2)為了更好地掌握井下的實時狀況,應在井下裝置的重要部位安裝溫度控制感應器或氣壓感應器[16],以便及早獲取井下的實時信息,并將其傳輸給監控單位。管理單位應該依據獲取的準確信息,及時調整設備,以避免出現管理疏忽,從而減少可能發生的事故,延長螺桿泵的使用壽命。

(3)對傳動部件進行進一步優化設計,包括提高聯軸器內推力軸承軸向承載能力、優化減速器傳動方式和研制耐高溫密封件等。

(4)采油井效率及能耗。需要建立一套完整的定量分析和定性評價分析方法,從理論和試驗分析上研究效率和能耗。

3.2 制定科學合理的使用規則

(1)為充分發揮潛油螺桿泵生產系統的優勢,在選井時應注意幾點:應盡量選擇黏度、含沙量適中的油井,這樣有利于設備的順利下放,減少螺桿泵的損壞;選合適的井深;液面在井口時,優化螺桿泵工藝;日液面要求維持在10~350t;大型泵、電動泵改用螺桿泵時,空心抽油桿應盡可能使用;還必須保證螺桿泵井下部分以上套筒不發生任何變形。

(2)在技術要求方面,泵懸掛深度以上的套管內徑必須符合規定,一般不得低于124mm,泵的傾斜度不得超過三度;原油的黏度應當保持適當,含砂量不得過高;螺桿泵的提升高度應當與液位保持一致。當螺桿泵的泵懸掛深度低于800m時,提升液的最大量必須不超過350m3/t,而當泵懸掛高度在800~1000m之間時,提升液的最大量則必須低于150m3/t,以確保安全運行。

3.3 潛油螺桿泵的研究重點

潛油螺桿泵在石油開采中發揮著越來越重要的作用,其應用領域和范圍也在逐步完善。因此,相關技術要求也在逐步提高。潛油螺桿泵需要適應不同的環境,以確保其能夠應用于各種環境。

潛油螺桿泵的研究重點可分為以下幾點:

(1)重視大排量、高揚程潛油螺桿泵的研發;

(2)注意提高潛油螺桿泵的節能效果;

(3)減少潛油螺桿泵的泄漏,提高其環保效果;

(4)提高潛油螺桿泵的性能,提高其耐磨性、耐高溫性和耐腐蝕性。使用新技術制造潛油螺桿泵,并使用新技術處理潛油螺桿泵表面,以提高潛油螺桿泵的使用壽命;

(5)增加潛油螺桿泵的應用范圍,使其能夠在惡劣條件下使用;

(6)重視螺桿泵型面的研究。在螺旋外擺線、漸開線和組合曲線的基礎上,增加了一種新的螺旋泵型面,該型面應具有密封和傳力性能;

(7)研究潛油螺桿泵的相關智能軟件,利用計算機技術對潛油螺桿泵進行控制。

結語

潛油螺桿泵是當代最新的采油設備,對石油開采具有重要意義。然而,它仍然存在許多問題,需要研究和改進。有關部門應了解潛油螺桿泵的特點,根據我國石油儲量的具體情況,設計適合我國油氣使用的潛油螺桿泵,使潛油螺桿泵在我國得到更好的應用,具有更好的發展前景。潛油螺桿泵生產系統具有顯著的技術優勢和節能優勢,符合正確發展理念的要求,為建設良好環境和資源節約型經濟社會做出了貢獻。因此,國家應加強潛油螺桿泵采油系統的研究和利用,深入探索其工作原理,分析哪些環節可以改進,尋找更多合適的材料,勇于創新,充分發揮潛油螺桿泵供油系統的優勢。