循環水泵液控蝶閥常見故障分析及處理

深能合和電力(河源)有限公司 劉文豪

1 引言

發電廠循環水系統的運行狀況直接影響機組真空及汽輪機的效率,而循環水泵出口液控蝶閥是循環水泵系統的重要組成部分,其安全性非常重要[1]。某發電廠二期2×1000WM機組循環水系統配備6臺湖北洪城通用機械有限公司生產的臥式雙吸高效中開式離心泵,每臺泵出口分別配套一臺型號為2200D×7pk41X-6NC 的蓄能罐式液控緩閉止回蝶閥。在發電廠的日常管理工作中,應做好循環水泵出口的液控蝶閥的運行維護工作,將故障隱患消滅在萌芽之中。若發生液控蝶閥的故障,應根據具體狀況篩選最佳的措施解決故障,提升液控蝶閥部件的應用性能,為其安全穩定運行夯實基礎[2]。

2 系統概況

蓄能罐式液控緩閉止回蝶閥由閥門、液壓站及電控柜三部分構成。液壓系統采用蓄能罐蓄能,油路塊采用高壓集成式設計,結構緊湊;電氣控制系統采用PLC 控制;閥門與水泵聯鎖控制,聯鎖控制程序可根據工況和水泵特性調整。設置液控蝶閥的主要目的是防止系統水錘危害。蝶閥首先在很短的時間內關至小開度,截斷大部分水流,有效地控制出口母管壓力水倒灌、水泵反轉,繼續緩慢地關閉,直至全關,減小并消除水錘危害,同時起到閘閥和止回閥的功能。

3 液壓系統原理

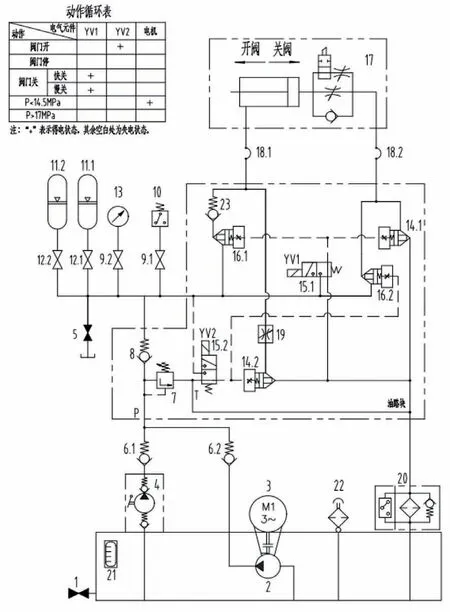

該液壓系統由油泵、單向閥、疊加式溢流閥、壓力變送器、蓄能器、電磁球閥、二通式插裝閥、高壓膠管、油缸和回油節流閥等組件構成。液壓系統的壓力由壓力變送器通過 DCS 電氣程序控制在規定的范圍內。油泵在自動控制模式下,當系統壓力低于設定壓力 14.5MPa 時,控制程序發出信號使油泵起動,油泵向蓄能器充油;當壓力上升至設定壓力 17MPa 時,控制程序發出信號使油泵停止運轉。液壓油路主要是用于液控蝶閥的開關控制及其速度的調節,其中液控蝶閥的開關控制與電磁閥的動作狀態有關。液壓原理如圖1所示。

圖1 液壓原理

3.1 開閥方式

液壓油電控柜接收到“開閥”指令后YV2電磁閥帶電(此時YV1為失電狀態),二通式插裝閥14.2和16.2頂部的液壓油泄掉,主油路依次經過單向閥8、插裝閥16.2底部及高壓膠管18.2進入油缸無桿腔;同時有桿腔內液壓油依次經高壓膠管18.1、節流閥19及插裝閥14.2底部回流油箱。此時無桿腔和有桿腔之間形成較大壓差,推動活塞桿伸長,帶動蝶閥閥板轉動,形成開閥動作。

3.2 關閥方式

液壓油電控柜接收到“關閥”指令后YV1電磁閥帶電(此時YV2為失電狀態),二通式插裝閥14.1和16.1頂部的液壓油泄掉,液壓油依次經過單向閥8、插裝閥16.1底部、單向閥23及高壓膠管18.1進入油缸無桿腔;回油則是由桿腔內液壓油經插裝閥14.1底部、快關調節閥或慢關調節閥流入油箱。有桿腔和無桿腔之間形成的壓差推動活塞桿縮短,使閥板旋轉,形成關閥動作。

4 液壓油系統常見故障分析

液控蝶閥是循環水系統至關重要的設備,關乎機組的安全運行,而液壓油系統故障是液控蝶閥較為常見的問題。

4.1 油泵供油不足

油泵啟動前,系統油壓穩定;油泵啟動后,系統油壓長時間無法達到設定壓力17MPa,可判斷為油泵供油不足。其故障原因包括:在油箱內部,油泵入口或出口接頭密封不良,需仔細排查,根據具體情況更換O 型圈或重新緊固接頭;油泵電機反轉,對電機或電源開關重新接線即可;油泵磨損或損壞,需解體油泵檢查。

4.2 液壓油系統不保壓

系統不保壓是循泵液控蝶閥最常見的故障,某電廠二期機組投產以來此故障頻繁出現,其產生原因也是最多元化的。主要原因如下。

4.2.1 系統外漏

外漏的現象較為明顯,容易發現,但應加強巡檢并及時處理外漏,避免油箱油位過低導致油泵或電機損壞。其主要原因是油路模塊O 型圈移位、破損或老化。應更換新的耐油氟橡膠O 型圈,以減少外漏的缺陷,并在回裝過程中注意O 型圈位置,避免導致O 型圈移位而受到擠壓。

4.2.2 電磁閥內漏

YV1和YV2是兩位三通電磁閥,兩位三通電磁閥主要用于關閉或接通介質,其中兩位閥的閥芯有兩個工作位置,而三通閥是指閥體有三個出口,這也正是兩位三通電磁閥與其他電磁閥不同的地方[3]。內漏原因主要是液壓油中含有雜質,積聚在各液壓控制閥密封面或密封件上。一種是擠壓后使密封面或密封件劃傷,影響密封性;另一種是存在異物導致電磁閥機械部分卡澀,致使銜鐵動作不到位,進油路與回油路之間發生竄油,油壓不斷下降。排查和處理方法是更換電磁閥或解體檢查,通常采用先更換新電磁閥來排查缺陷。

4.2.3 插裝閥內漏

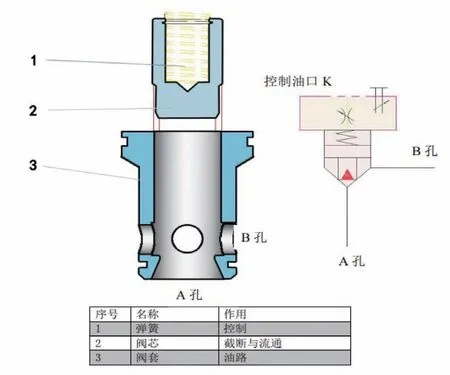

二通插裝閥如圖2所示,工作原理是通過控制蓋板實現方向、壓力、流量的控制,實現A 孔與B 孔的流通。當控制油口油壓消失后,A 孔與B 孔可以互通,壓力高的一邊向壓力低的方向流動。

圖2 插裝閥結構圖

插裝閥內漏通常表現為電磁閥帶電時系統不保壓,此時可能是相對應的插裝閥卡澀或密封面損傷,導致進油路與回油路之間發生竄油。應拆開對應插裝閥,然后檢查密封件是否完好及密封面有無損傷、有無異物,并清理或修復閥芯、閥座。

4.2.4 泄壓閥異常

液壓油系統中有一個截止閥,是在檢修、調試過程中用來給系統泄壓的。正常運行過程中,泄壓閥5應保持全關狀態,否則會引起系統不保壓。另外,油系統中存在雜質,如果泄壓閥閥芯有雜質卡住,或閥芯內漏,也會造成系統壓力無法保持。可啟動油泵,通過開關泄壓閥對閥芯進行沖洗;在確定閥門為全關狀態時仍不保壓,可拆解泄壓閥進行檢查。

4.2.5 油缸活塞密封失效

活塞兩端各有一個單向U 型密封圈,當液壓油中顆粒物或其他雜質積聚在密封圈外沿時,長期擠壓容易使密封圈損壞,導致油缸活塞密封失效。現象通常是在“開閥”或“關閥”指令狀態下,液壓油系統不保壓,而在另一狀態下保壓。在排除其他液壓元件內漏的情況下,解體檢查活塞U 型密封圈并更換。

4.2.6 溢流閥故障

系統的最高壓力由溢流閥來控制。溢流閥的整定值應略高于系統額定油壓上限值,一般調整到18MPa,若系統壓力高于此值,則系統壓力將會經該閥卸荷,以保證系統壓力不超過設定值溢流閥調整壓力過低,將導致液壓油系統壓力升不高(溢流閥調整后應將調節桿鎖緊,避免誤觸導致溢流閥失效)。此外,如果溢流閥閥芯卡死在開啟的位置,會導致油系統不保壓。

4.3 蝶閥拒動或動作慢

在排除電氣和控制部分故障的情況下,蝶閥拒動最主要原因是液壓油油路不暢,油缸活塞兩端無法形成足夠的壓差。具體原因如下。

4.3.1 插裝閥堵塞或卡澀

堵塞或卡澀造成插裝閥芯無法被頂開,液壓油缸進油或回油不暢,應解體檢查、清理插裝閥閥芯、閥座,并試驗其活動性是否良好。如仍出現卡澀,可在不影響密封的情況下適當車削閥芯。

4.3.2 電磁閥堵塞或失效

電磁閥失效導致銜鐵動作不了,或者泄壓路堵塞,出現蝶閥拒動的情況。開閥拒動時,可能是YV2電磁閥失效或泄壓路堵塞,此時插裝閥14.2和16.2無法頂開,液壓油缸進油和回油不暢;關閥拒動時,則是YV1電磁閥失效或泄壓路堵塞。解決方法是更換電磁閥。

4.3.3 蓄能罐氮氣壓力低

現象是系統壓力下降,蓄壓能力減弱,蝶閥開關動作逐漸變緩,直至停止;然后待系統壓力上升后,蝶閥繼續動作。應檢查蓄能罐氮氣壓力,并將其補至8~9MPa。

5 故障處理及防范措施

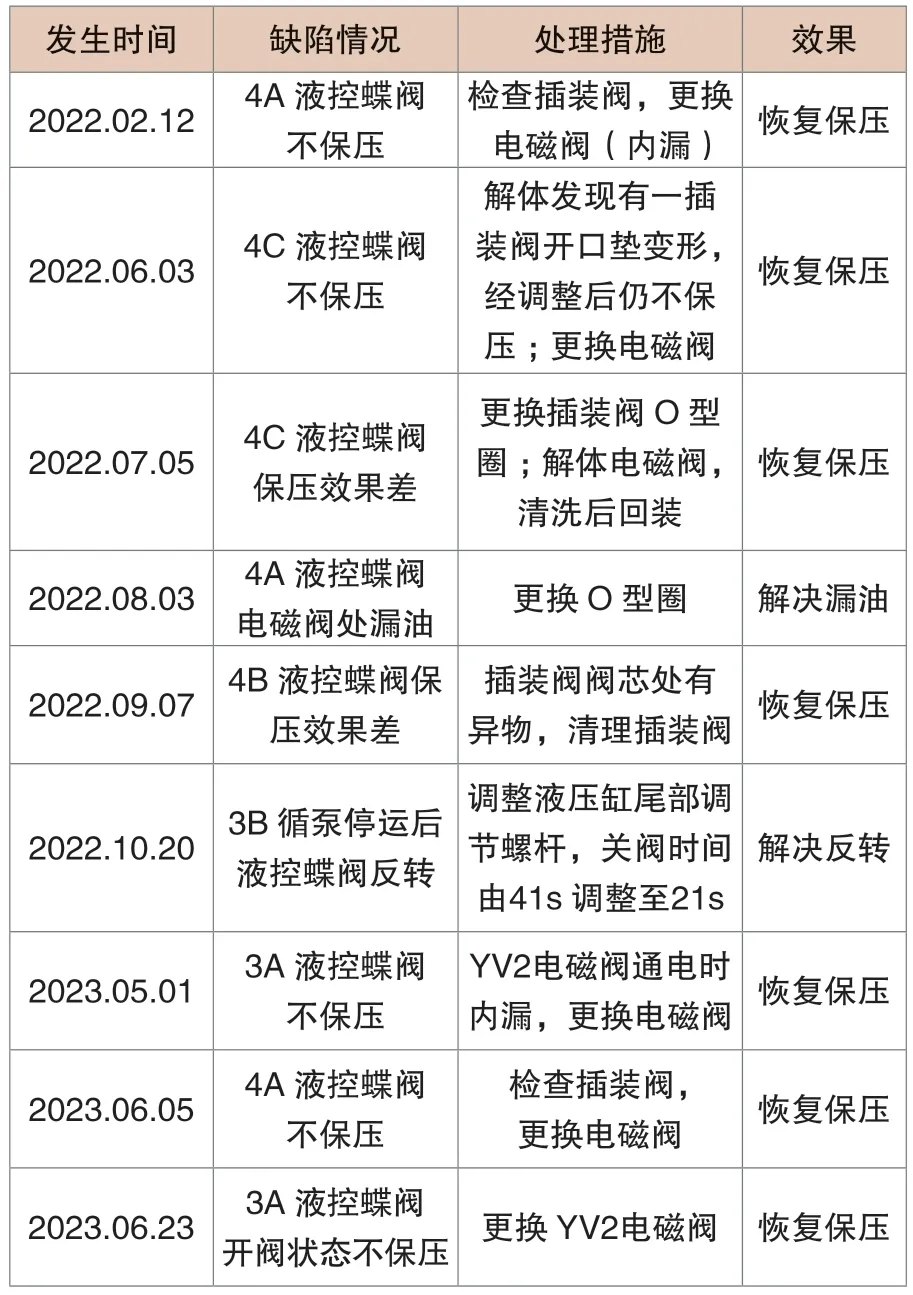

該電廠二期6臺液控蝶閥自投產以來曾出現過多種故障,液控蝶閥故障處理情況詳見表1。

表1 液控蝶閥故障處理情況

插裝閥和電磁閥的故障較常見,而且多為油中存在雜質導致閥芯卡澀,進、回油發生竄油的情況。油系統中有較多雜質,雖經回油濾油器過濾,但效果不明顯,需更換新油(L-HM46抗磨液壓油)和徹底清理油箱。另外,在油泵出口加裝高壓濾芯,改善油路中的油質,以此降低液控蝶閥液壓油站的故障率。

6 結語

本文結合循環水泵液控蝶閥的工作原理,對其常見故障進行分析,歸納出故障的現象及其產生的原因。結合故障現象,找準方向,有針對性地進行解體檢查,提高檢修效率和質量。此外,為提升液控蝶閥的使用性能,針對主要故障原因提出合理的防范措施。