基于圖像特征的紗線條干均勻度實時檢測

宋栓軍,韓宇琪,方澤鈺

(西安工程大學 機電工程學院, 陜西 西安 710048)

0 引 言

紗線條干均勻度是衡量紗線質量的最重要指標。紗線條干均勻度作為紡織品生產過程中的一個重要因素,對其進行測試和評估是非常重要的,因為紡織品的外觀和內部質量很大程度上是由紗線均勻性決定的[1-2],這會影響到紡織品生產過程的穩定性[3]。目光對比法[4]、光電式檢測法[5]以及電容式檢測法[6]是目前對紗線外觀質量檢測的傳統及主要方法,但近年來隨著機器視覺以及圖像處理方法的發展,為提高檢測效率及精度,紗線條干均勻度以及疵點檢測等紗線外觀質量檢測也逐漸開始使用機器視覺及圖像法。

目前,機器視覺及應用圖像處理的紗線外觀質量檢測研究較多,但大多研究在離線狀態檢測,多研究的是閾值分割算法以及邊緣檢測算法,未將算法的速度加入考慮范圍內,不能滿足實時檢測對于算法響應性的要求。文獻[7]提出的由CMOS數據采集板組成的檢測紗線外觀質量系統,選擇使用定制的軟件利用光信號處理獲取的紗線圖像,該系統雖測量精度高,但對硬件要求以及成本也高。文獻[8]提出一種基于圖像融合原理,獲取紗線條干圖像邊緣的方法,但該方法需在顯微鏡下獲得紗線毛羽圖像,硬件要求高且檢測效率低。文獻[9]提出一種顯著性方法檢測紗線條干均勻度,使用迭代閾值法及區域濾波,其測量結果較為準確。但該方法計算時間較久,不能應用于實際生產車間的紗線外觀質量實時檢測中。文獻[10]在閾值分割方法上選擇使用模糊C-均值聚類算法對紗線條干均勻度進行檢測,該算法計算速度較慢,且未對紗線圖像重合部分進行處理。

總體而言,目前大部分文獻對于重復采集的紗線數據多是采用人工去重方法,會導致檢測得到的紗疵數量多于真實值。針對這一問題,本文提出一種基于圖像特征點檢測的紗線條干均勻度實時檢測算法,算法流程簡單,動態響應性較好,普適性較高,可以對紗線直徑進行連續測量,對重復獲取的紗線數據進行去除及時獲得紗線條干均勻度以及紗疵的識別。

1 圖像采集裝置

實驗中采用3種不同規格的紗線,分別為11.6 tex、18.2 tex和27.7 tex緊密紡純棉紗。紗線圖像采集裝置包括收放卷機構[11]、導紗輪組、過線架、工業相機、LED補光燈、背景黑板、伺服電機、配重機構、PLC等,采集系統正、反方向立體視圖如圖1所示,其中機械部分裝置安裝在正面,電器部分安裝在反面電器箱中,圖1中的數字分別表示為:1—伺服電機;2—收放卷機構;3—過線架;4—紗線; 5—配重機構;6—觸摸屏控制器;7—工業相機;8—LED補光燈;9—導紗輪組;10—黑色背景板;11—服控制器;12—排風扇;13—空開;14—PLC+模塊;15—24 V電源。

(a) 機械裝置圖(正面)

圖1中,對紗線進行采集時將待檢測紗線4放置在收放卷機構2上通過14 PLC+模塊與伺服電機控制11驅動同步帶輪帶動紗線的運動,紗線運行速度可在1~100 m/min之間調整,且可進行正反轉,對同一段紗線進行重復檢測;紗線4通過過線架3,再經過導紗輪組8,以減輕紗線抖動程度;設置配重機構5進行緩沖,防止電機啟動時速度過快拉斷紗線;工業相機10及LED補光燈9放置在兩組導紗輪組9中,以采集清晰的紗線圖像[12-13];最終將采集到紗線圖像通過圖像采集卡傳輸至電腦中進行處理,實現紗線條干均勻度的實時檢測。使用面陣工業相機所采集紗線圖像的分辨率為2 048×1 536像素,最小曝光量為3 000 lx·s,相機最高幀頻為110 幀/s,曝光量及相機幀頻根據紗線運動速度與光源亮度進行相應調整。為確保檢測結果準確性,每種樣本的測量長度為10 m。

為獲得相機內外參數以及去除相機畸變,選擇使用張正友標定法進行相機標定[14-15],去畸變后圖像分辨率為1 988×1 511像素,使用棋盤格相鄰角點像素值與棋盤格實際尺寸計算得到像素精度約為0.019,即相機在目前位置時1像素寬度對應實際尺寸為0.019 mm,則每張圖像表示實際紗線長度約為39.76 mm。為保證獲得的紗線數據連續與完整,對紗線圖像相鄰兩幀選擇重合采集處理。

2 實時檢測算法設計

為獲得精確的紗線直徑數據,需對采集到的紗線圖像進行處理,本文提出的圖像處理算法流程如圖2所示。

2.1 灰度處理

由于采集到的彩色圖像數據量較大,因此為了減少數據運算數量,需要將獲得的RGB圖像轉換為單通道的灰度圖。且灰度變換可使圖像更加清晰,使圖像中的紗線更加突出,方便后續的線特征提取。常用的彩色圖像轉換為灰度圖像的轉換公式[16]為Ha=0.299R+0.587G+0.114B,其中Ha為彩色圖像的灰度值,3個通道信號強度值分別為紅色R、綠色G和藍色B。

2.2 感興趣區域(ROI)獲取

在對灰度變換后的圖像進行下一步處理前,使用最小外接矩形算法[17]對圖像自動設置ROI,去除多余背景部分[18]。冗余的背景會增加計算量,而實現實時檢測就需要減少計算數據提高算法計算速率。具體實現步驟如下。

1) 閾值分割。選擇使用最大類間方差法快速對圖像進行閾值分割,將圖分為紗線(前景)和背景2個部分。

2) 尋找紗線最小外接矩形。在opencv-python中調用cv2.minAreaRect()算子來獲得最小外接矩形,得到尋找的最小外接矩形的中心點坐標、矩形長寬以及旋轉角度;然后通過算子cv2.BoxPoints()獲得該矩形的4個頂點坐標;最終找到圖像中紗線最小外接矩形。

3) ROI獲取。通過上一步將紗線灰度圖按照紗線方向進行感興趣區域獲取。當紗線為水平方向時,R(Xr,Yr)=g(X1:X2,0:W),X1=x-H,X2=x+H,當紗線為垂直方向時,R(Xr,Yr)=g(0:H,Y1:Y2),Y1=y-H,Y2=y+H。其中:最小外接矩形中心點(x,y),最小外接矩形寬度W、長度H,R(Xr,Yr)為ROI大小;Xr、Yr分別為截取圖像長寬;g(X,Y)為原始灰度紗線圖像;X1:X2代表從X1行至X2行;Y1:Y2代表從Y1列至Y2列。

截取后獲得紗線圖像如圖3所示。

2.3 濾波預處理

實際生產過程中,絨羽、相機噪點的存在等不可避免的干擾因素會對提取紗線特征信息產生較大的干擾,為減少干擾,提高后續檢測結果準確性,須對紗線圖像進行濾波處理,消除采集圖像的噪聲信息。而濾波處理噪聲方法對圖像邊緣及其他信息破壞較小甚至可以忽略不計。圖像處理原則是盡可能保留圖像細節,如紗線邊緣及毛羽細節[19-20]。為保證消除噪音后紗線邊緣的清晰度,先將圖像進行高斯濾波處理[21],再進行銳化處理。

2.4 閾值分割

通過濾波處理后得到無噪聲且邊緣清晰的圖像后,需將目標與背景分離。OTSU計算速度較快且能隨環境變換動態獲取分割閾值,對背景與目標之前的類間方差進行遍歷,將遍歷后得到的最大值作為最優分割閾值T[22]。

2.5 形態學運算

閾值分割后得到的二值圖像仍存在多余毛羽及散點,因此需要使用形態學運算,先使用高級形態學去除無關小區域以及散點,再使用開運算將多余毛刺去除,得到完整且無多余毛刺的紗線條干圖像。

2.5.1 刪除小塊區域

為減小開運算的計算量,可在開運算前預先將游離于紗線主干外的小塊區域進行篩選去除。對于二值圖像,只有0(黑)/255(白)2種像素點值。如果連續的2個以上相鄰像素點取值相同,則這2個以上的像素點就稱為在一個連通域內。本文先獲得二值圖像中所有連通區域面積,設置一個閾值,對所有連通區域進行遍歷篩選,若該連通域面積小于該閾值則去除,即可實現散點以及無關區域的去除。

2.5.2 開運算

將散點與無關小區域去除后,二值圖只剩下一條紗線主干,但圖像邊緣不平滑,且仍有細小毛刺,因此需進一步使用開運算進行處理。使用結構元素進行開運算的圖像中物體大小以及位置不會發生變化,所得圖形與原始圖形一致。開運算處理后的圖像中原有的狹小連接會斷開,圖形輪廓會變得更加平滑,以達到消除紗線二值圖像中細小毛刺的目的[23],選擇使用半徑為5的正方形作為結構元素對刪除小區塊后的圖像進行開運算。

最終經過濾波處理、閾值分割及形態學運算后獲得無孤立點及毛刺的清晰紗線條干圖像如圖4所示。

圖4 紗線條干二值圖像Fig.4 Binary image of yarn evenness

2.6 基于SIFT算法的紗線數據去重

采集圖像時為保證采集紗線數據的完整性,采用幀與幀重合拍攝,但依據紗線傳動裝置速度、相機幀率以及圖像實際物理長度進行計算重合位置并不準確,因此采用基于SIFT算法進行前后兩幀圖像的特征點提取,以得到較為準確的重合位置并去除。

SIFT算法是一種局部特征描述算法,其具有較好的穩定性和尺度不變性、高速性[24],在一定程度上不受光線變化、仿射變換以及噪聲的干擾,因此在實時檢測紗線條干時即使檢測環境有微小改變,紗線有輕微傾斜也能保證準確地獲得特征點,快速地進行特征點匹配[25-26]。具體基于SIFT算法的去重合步驟如下。

1) 獲得去除背景的紗線圖像。利用紗線檢測系統采集具有重合程度的紗線原圖以及單張背景圖,將采集到的前后兩幀紗線圖像設置為一對,用紗線圖像減去背景圖,獲得只有紗線部分的灰度圖像Is。

2) 獲得只含有毛羽的二值圖像。設置一個毛羽閾值,將圖像Is轉化為二值圖像,得到含有較多毛羽的紗線二值圖像Ibs;同時利用前述方法獲得紗線主干二值圖像Ic,將Ibs減去Ic獲得無紗線主干的紗線毛羽二值圖像Ih。結果如圖5(a)所示。

(a) 紗線毛羽二值圖像Ih局部放大圖

3) 使用SIFT算法獲得特征點位置。使用SIFT算法對前后兩幀圖像的Ih1后半部分與Ih2的前半部分進行特征點檢測。圖5(b)為檢測到匹配特征點,獲得重合部分特征點坐標,將重合數據去除。圖5(c)為去重合效果,可以看到SIFT算法對紗線重合部分去除效果較好。

2.7 直徑測量

紗線在運動過程中難免會出現抖動情況,從而產生角度偏移等問題,故一般在圖像預處理階段進行仿射變換對紗線圖像進行傾斜矯正。而本文在相機標定時已對相機進行畸變矯正,因此為提高算法動態響應性本文選擇在紗線條干提取后計算紗線傾斜角度θ。θ為紗線中心軸線與水平線銳角夾角,θ=arctan[(y2-y1)/(x2-x1)],其中,x1、x2、x3為紗線圖像中第一列點坐標A(x1,y1)及最后一列點坐標B(x2,y2)。

按照紗線垂直或水平方向分為按列或按行進行遍歷。若紗線為水平方向則從左至右逐列計算每列白像素點數目a;同理,若紗線為垂直方則從上至下逐行計算每行白像素點數目a。每列或每行紗線實際直徑d=a×cosθ×p,其中p為前文所計算像素精度。

3 檢測結果與分析

為驗證本文算法有效性及準確性,使用本文提出算法對3種線密度紗線進行外觀質量檢測,每種紗線樣品測試長度為10 m,紗線運行速度分別設置5 m/min、10 m/min、20 m/min、30 m/min,并與Uster Classimat5條干測試儀的測試結果以及紗疵人工判定結果進行對比。

3.1 紗線直徑及條干均勻度結果與分析

反映紗線條干不勻率的主要指標是CV(式中簡記CV)值,它既能反映紗線片段間的不勻率,也能反映片段內不勻[28],其計算公式為

(1)

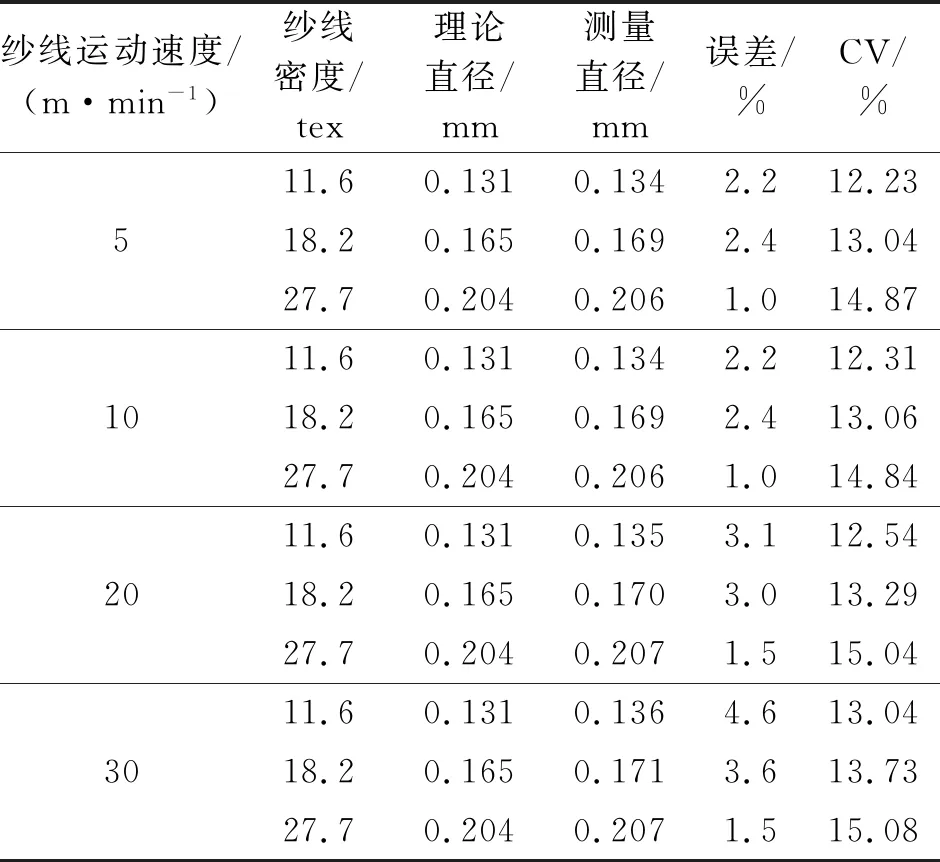

通過上述方法計算得到的3種規格紗線分別在5 m/min、10 m/min、20 m/min、30 m/min運動速度進行檢測得到的平均測量直徑以及CV值(取158個像素,約3 mm為1段),對比結果如表1所示。

表1 紗線直徑測量結果Tab.1 Yarn diameter measurement results

從表1可以看出,在紗線運動速度一定時,紗線密度越小,直徑測量誤差越大。11.6 tex紗線測量直徑平均誤差為3.03%,18.2 tex紗線測量直徑平均誤差為2.85%,27.7 tex紗線測量直徑平均誤差為1.25%。因為線密度越小的紗線直徑越小,即使有較小的數值偏差也會造成誤差的急劇增大。在不同紗線運動速度檢測的紗線直徑誤差會隨著紗線運動速度增加而增大,5 m/min下紗線測量直徑平均誤差為1.87%,30 m/min下紗線測量直徑平均誤差為3.23%。因為紗線運動速度越快越細的紗線抖動越劇烈,采集到的紗線圖像會產生重影現象,造成測量直徑數據的增大。檢測最大誤差是紗線30 m/min時,紗線密度最小的11.6 tex測量直徑誤差為4.6%,在5.0%以內。另外,采用Uster Classimat5儀器測量的紗線密度為11.6 tex 時的CV值是12.22%~13.15%,18.2 tex時的CV值是12.54%~14.07%,27.7 tex時的CV值是14.31%~15.22%。本文方法測量的CV值與Uster Classimat5儀器檢測結果有較好一致性,說明使用上述方法測量得到的結果較為準確,可滿足紗線在運動速度5~30 m/min下的實時檢測。

使用搭建的檢測系統利用本文提出的基于圖像特征檢測的紗線條干均勻度檢測算法與模糊C-均值聚類(fuzzy C-means,FCM)算法[10]以及模板遍歷法[29]對18.2 tex紗線在速度為10 m/min時分別進行單幅圖像紗線直徑測量,對比結果如表2所示。

表2 單幅圖像檢測時間比較Tab.2 Comparison of single image detection time

從表2可以看出,在運動速度相同時,本文算法在檢測精度及計算時間上均優于FCM算法,與模板遍歷法相比檢測精度一致,但相對平均計算時間更短,計算時間減小約30%,算法響應性更高,說明本文算法更適用于紗線的實時檢測。

3.2 紗線疵點結果判定與分析

紗線疵點也是評價紗線條干均勻度的一種指標,根據紡織行業標準FZ/T 01050—1997《紡織品 紗線疵點的分級與檢驗方法 電容式》的定義,常發性疵點有長細節、長粗節以及短粗節3種,其判斷標準如表3所示。

表3 3種紗疵判斷標準Tab.3 Three criteria for judging yarn defects

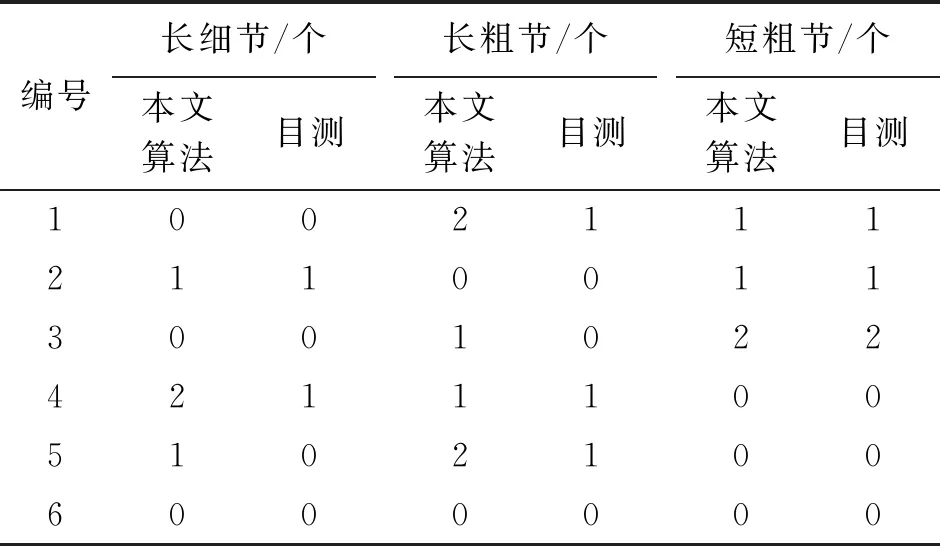

根據上述判斷標準,本文對3種線密度的紗線提取部分片段在紗線運動速度為10 m/min時進行了檢測,并與人工目測結果進行對比,判定結果如表4所示。

表4 部分紗線疵點判定結果Tab.4 Some judgment results of yarn defect

從表4可以看出,圖像法與人工目測法紗疵判定結果較為接近,但由于長細節和長粗節與正常紗線直徑相比變化較小,人工較難分辨,圖像法則能更好地判定這2類紗疵,且無多余重復判斷結果。

4 結 語

本文提出的基于圖像特征檢測的紗線條干均勻度實時檢測方法,在實時檢測中對2種方向紗線可自行判斷并進行ROI獲取,減少處理數據量,并根據SIFT算法計算采集到紗線數據的重合部分并去除,計算紗線直徑時加入的紗線傾斜角度對紗線的角度偏移情況具有較好的普適性,保證了數據完整性。且本文算法得到的條干不勻率與Uster Classimat5條干測試儀的測試結果較為一致,并與其他算法檢測結果相比,本文提出的方法較為準確,計算速度有所提升,紗線數據也可保證完整不重復,可實現速度在5~30 m/min下的紗線條干均勻度實時檢測,為機器視覺及圖像處理方法檢測紗線條干均勻度提供參考。

當然,本文提出的方法還存在一些不足。目前采集系統使用PLC控制系統,可選擇使用更有優勢的計算機集成電路控制系統;隨著紗線運動速度的增加,紗線抖動程度增大,檢測誤差也增大,未對采集到紗線圖像重影現象進行處理;對于毛、絲、麻等纖維紗線也可進行檢測并對比檢測結果。在以后的研究工作中,將對提出的方法進行完善改進。