新型煤化工項目輸煤系統設計研究

李 偉,蔡永波,尹海燕

(1.中機國能電力工程有限公司,河北 邯鄲 056002;2.中國電力工程顧問集團西南電力設計院有限公司,四川 成都 610056;3.華電重工股份有限公司,北京 100070)

0 引言

我國能源資源的基本特點是“富煤、貧油、少氣”,大力發展新型煤化工產業,對保證能源安全、實現煤炭清潔利用具有重要意義。2021年中央經濟工作會議提出“新增可再生能源和原料用能不納入能源消費總量控制”,這無疑會大大促進新型煤化工產業的發展。

與燃煤電廠相比,新型煤化工項目具有以下特點:1)所需煤的種類多。需要提供鍋爐所需的燃料煤和煤氣化爐所需的原料煤。2)煤制備設施復雜。需要分別考慮燃料煤和原料煤的制備。3)上煤系統復雜。需要分別設置原料煤和燃料煤上煤系統。4)耗煤量大。年產100萬t(最小規模)煤制油項目年耗煤量約為600萬t。5)行業設計規范較少。由于新型煤化工行業起步較晚,行業設計規范相對較少,輸煤系統設計需參考執行傳統化工行業的設計規范。

近些年電力設計院已開始介入新型煤化工行業,由于行業存在差異,在設計中難免會遇到諸多問題。合理確定輸煤系統方案對保證煤化工項目主裝置的安全運行至關重要。文章結合伊泰—華電甘泉堡200萬t/a 煤制油項目輸煤系統設計,指出了煤化工行業和電力行業存在的差異。

1 項目概述

伊泰—華電甘泉堡200萬t/a 煤制油項目位于烏魯木齊經濟技術開發區甘泉堡工業區,主要產品為柴油、石腦油和液化石油氣。一期建設規模為200萬t/a,終期規模為540萬t/a,項目按統一規劃、分期建設的原則實施。輸煤系統按一期規模設計,卸煤系統預留擴建接口。

輸煤系統負責為原料煤預干燥裝置和鍋爐分別提供合格的原料煤和燃料煤,主要包括卸煤、儲煤、混煤、輸送、篩碎及配套的輔助設施。輸煤系統靜態投資約10.3億元。

1.1 煤源及煤質

1)煤源及來煤(煤矸石)粒度

煤和煤矸石均來自準東五彩灣露天煤礦。

來煤粒度:≤13 mm,來煤矸石粒度:≤10 mm。

2)煤質資料

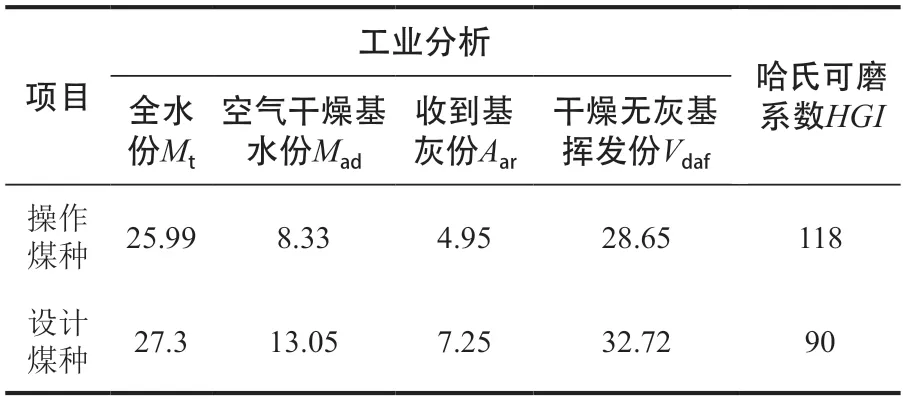

煤質資料見表1所列。

表1 煤質資料

1.2 煤(煤矸石)耗量

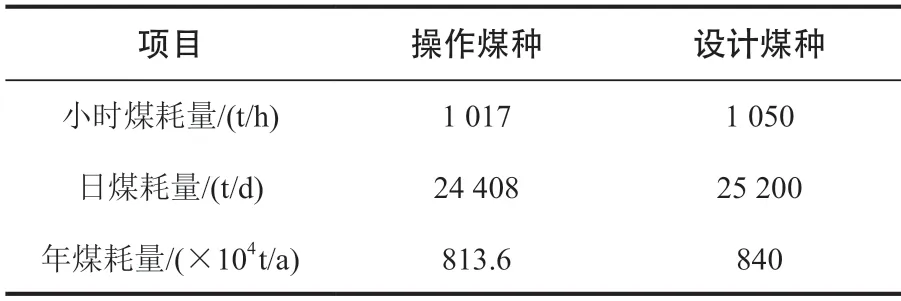

原料煤預干燥裝置煤耗量見表2所列,鍋爐煤和煤矸石耗量見表3所列。

表2 原料煤預干燥裝置煤耗量

2 輸煤系統

2.1 卸車設施

廠外運輸考慮鐵路和公路兩種方式,業主要求兩種方式均按100%年運量考慮。

1)火車卸車設施

火車運輸采用普通敞車整列進廠,車型為C62,載重量60 t,牽引定數4 000 t(預留5 000 t),每列車48節車皮。一期工程日耗煤量約3.4萬t/d,來煤不均衡系數按1.1考慮,日最大進廠煤量約為3.74萬t/d,日最大進廠列車約為13列。一期工程廠內鐵路設5條道線,即重車線2條、空車線2條、機車走行線1條。線路到發線有效長度1 050 m,滿足整列車停卸。

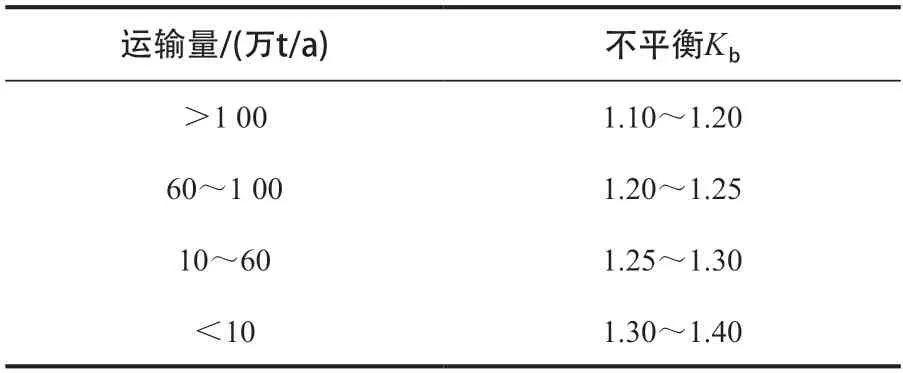

化工行業和電力行業設計規范對日來煤不均衡系數的取值要求不同。DL/T 5187.1—2016《火力發電廠運煤設計技術規程 第1部運煤系統》[1]規定,日來煤不均衡系數宜取1.1~1.3。HG/T 20518—2008《化工粉體工程設計通用規范》[2]規定,日來煤不均衡系數宜取1.1~1.4,并按年運量給出了取值,見表4所列。

表4 鐵路運輸不平衡系數Kb

一期工程設1個翻車機室,設2臺二支點C型偏心雙車翻車機,折返式布置。單臺設計翻卸能力為40輛/h(2 400 t/h),綜合翻卸能力為36輛/h(2 160 t/h)。

每臺翻車機設5個受煤斗,每個煤斗下設1臺電機振動給煤機,出力為150~500 t/h。

翻車機室底層設雙路帶式輸送機,參數:帶寬B=1 600 mm、帶速V=3.15 m/s、運量Q=2 400 t/h。

二期翻車機室位于一期翻車機室的南側,布置同一期。在3號轉運站預留一期卸煤設施向二期供煤的接口。

2)汽車卸車設施

一期工程年來煤(矸石)量約為1 200萬t。汽車受卸設施采用雙線縫式煤槽,通過式布置。

汽車卸車設施日運行時間按12 h考慮,每個卸車位年接卸能力按60萬t考慮,設20個有效卸車位。基礎設計審查時,來自煤炭行業的專家建議借鑒洗煤廠的設計經驗(汽車設施日運行時間普遍較長,只要來車就要考慮卸車),設8個卸車位,這不符合電力行業的設計規范。業主要求基礎設計收口文件按照基礎設計審查意見修改,設8個卸車位,預留擴建車位的條件,卸車設施日運行時間按18~20 h考慮。

根據業主提供的汽車參數(載重量50 t,車廂長度13 m),縫式煤槽上口尺寸定為7.6 m×16 m。煤槽儲煤約3 160 t,可滿足全廠約2.1 h耗煤量要求。

煤槽底層設置雙路帶式輸送機,參數:B=1 600 mm、V=3.15 m/s、Q=2 400 t/h。每路帶式輸送機上設2臺出力為450~1 500 t/h的橋式葉輪給煤機。

2.2 儲煤設施

一期工程設3個直徑110 m和2個直徑90 m的圓形煤場,在儲煤區域西南角預留1個直徑90 m的圓形煤場,擬用于儲存原料煤混配用的輔助煤種。110 m直徑圓形煤場用于儲存原料煤。90 m直徑圓形煤場用于儲存燃料煤,內設隔墻,可儲存煤和煤矸石。

直徑110 m圓形煤場采用高位進料,擋墻高度16 m,3個煤場可儲煤約37.5萬t,約為15.3 d的原料煤用量。直徑90 m圓形煤場采用高位進料,擋墻高度15.5 m,2個煤場可儲煤(煤矸石)約14萬t,約為12.6 d的燃料煤用量。

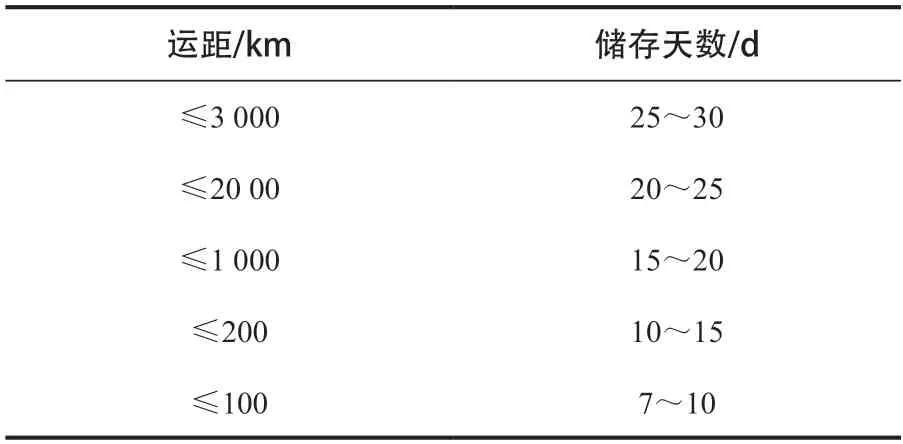

化工行業和電力行業設計規范對煤場的儲存天數要求不同。GB 50660—2011《大中型火力發電廠設計規范》[3]規定,運距大于100 km的火力發電廠,儲煤容量不應小于對應機組15 d的耗煤量。HG/T 20518—2008《化工粉體工程設計通用規范》[2]規定,運距大于100 km并且小于200 km時,煤的儲存天數為10~15 d,并給出了不同運距的常用原(燃)料煤儲存天數,見表5所列。

表5 常用原(燃)料煤儲存天數

圓形煤場設門架式堆取料機,堆料帶式輸送機可俯仰,取料采用單刮板取料機。直徑110 m圓形煤場堆取料機堆料出力為2 400 t/h、取料出力為1 800 t/h,3個煤場的取料設備為1運2備。中心煤斗下設活化給煤機,出力為550~1 800 t/h;直徑90 m圓形煤場堆取料機堆料出力為2 400 t/h、取料出力為850 t/h,2個煤場的取料設備為1運1備。中心煤斗下設活化給煤機,出力為250~850 t/h。直徑110 m和90 m圓形煤場內均未設事故受煤斗。

2.3 混煤設施

因燃料煤的灰分低,煤與煤矸石需按8∶2的比例(質量)混配后供鍋爐燃燒。

設3個直徑12 m的混凝土筒倉,其中2個儲煤、1個儲煤矸石,每個筒倉儲量約為1 500 t,2個儲煤筒倉和1個儲煤矸石筒倉的儲量約為8 h的煤和煤矸石用量。筒倉布料設備采用電動可變槽角犁式卸料器,排料設備采用出力為250~850 t/h的電機振動給料機。

2.4 篩碎設施

氣化裝置采用加壓粉煤氣化爐,要求原料煤的全水分≤12%、粒度≤10 mm。本項目入廠操作煤種的全水分為25.99%,因此氣化裝置前需考慮原料煤預干燥裝置。采用流化床干燥裝置,進煤粒度要求:≤4 mm,80%~85%;≤6 mm,97%~100%;最大不超過7 mm。

鍋爐采用循環流化床鍋爐,要求入爐煤粒度≤13 mm、煤矸石粒度≤10 mm。

1)原料煤篩碎設施

干燥裝置對煤進料粒度要求很高,這在以往燃煤電廠設計中從未遇到過,據了解電力行業常用的國內外破碎機供貨商均無類似業績。項目設計人員先后赴山東、山西等地的焦化廠實地考察。考察項目入廠煤粒度≤80 mm,焦爐要求進料粒度:≤3 mm,75%~90%。備煤車間均未設置細篩,破碎設備為可逆反擊錘式破碎機。

結合本項目的實際情況并借鑒焦化行業的經驗,原料煤不考慮篩分設備,采用一級破碎工藝。破碎設備采用10臺可逆反擊錘式破碎機,每臺出力450 t/h。每路輸送系統對應5臺破碎設備,5臺設備同時運行。

每臺破碎機上部設1個鋼制分配倉,分配倉布料設備采用電動可變槽角犁式卸料器,排料設備采用活化給煤機。

2)燃料煤篩碎設施

廠外來煤(煤矸石)粒度能夠滿足鍋爐對入爐煤(煤矸石)的粒度要求,因此未考慮篩碎設施。

2.5 帶式輸送機及運行方式

從卸車設施至圓形煤場的輸送系統出力與卸車設施出力相匹配,帶式輸送機參數:B=1 600 mm、V=3.15 m/s、Q=2 400 t/h,采用雙路布置,考慮同時運行。

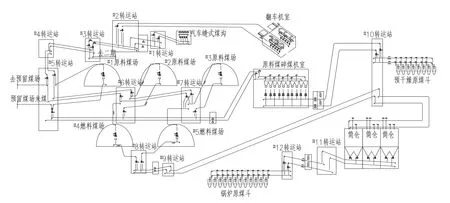

分別設置原料煤和燃料煤上煤系統,系統出力不小于原料煤和燃料煤耗量的160%,采用雙路布置,1運1備,具備同時運行的條件。原料煤上煤系統帶式輸送機參數:B=1 600 mm、V=2.5 m/s、Q=1 800 t/h。燃料煤上煤系統帶式輸送機參數:B=1 200 mm、V=2.0 m/s、Q=850 t/h。上煤系統采用三班制運行、每班實際運行約5 h。輸煤系統工藝流程圖,如圖1所示。

圖1 輸煤系統工藝流程圖

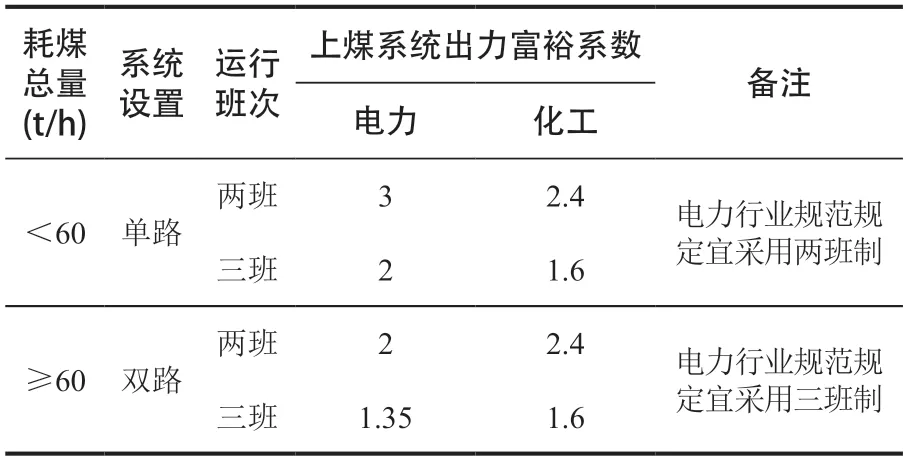

化工行業和電力行業設計規范對上煤系統出力的富裕系數要求不同。GB 50660—2011《大中型火力發電廠設計規范》[3]規定,上煤系統帶式輸送機的出力不應小于對應機組最大連續蒸發量時燃用設計煤種與校核煤種兩個耗煤量較大值的135%。HG/T 20518—2008《化工粉體工程設計通用規范》[2]規定,采用三班制雙路系統時,系統出力不應小于總耗量的160%,并給出了化工行業與電力行業的上煤系統出力富裕系數對比表,見表6所列。

表6 上煤系統出力富裕系數

3 入廠煤快速分析設施

由于化驗室煤質分析數據相對滯后,本項目除了設置入廠煤采樣設施外,一般還需設置入廠煤快速分析儀。據了解與火車采樣和汽車采樣裝置配套使用的快速分析儀分為在線型和離線型兩種,其中在線型可分析灰分和熱值,離線型可分析水分、灰分和熱值。分析過程大約需要3~5 min,精度為0.5%~2%,每套設備價格約為70萬元。

4 防爆分區

本項目的輸煤系統需要劃分防爆分區,這與燃煤電廠不同,據了解國內絕大多數燃煤電廠的輸煤系統并未考慮劃分防爆分區。電力設計院相關設計人員在這方面的經驗很少,筆者曾就此咨詢了多家化工設計院粉體專業的專家,他們對輸煤系統防爆分區劃分的看法也不盡相同,有的專家認為地下部分和封閉煤場需要考慮粉塵防爆,有的專家認為封閉煤場需要考慮氣體防爆和粉塵防爆,還有的專家認為整個輸煤系統均需要考慮粉塵防爆。鑒于目前國內粉塵防爆劃分方面的規范僅有GB 50058—2014《爆炸危險環境電力設計規范》[4]、GB/T 3836.35—2021《爆炸性環境 第35部分:爆炸性粉塵環境場所分類》[5]等,尚無劃分防爆分區的行業規范,經與總體設計院協商,輸煤系統地下部分和封閉煤場按粉塵防爆21區考慮,其他區域未考慮粉塵防爆。

5 結語

在新型煤化工項目輸煤系統設計時,電力行業設計人員應注意化工行業和電力行業存在的差異。在設計規范方面存在的差異:日來煤不均衡系數的取值、汽車卸車位數量的確定、煤場儲存天數的確定、上煤系統出力富裕系數取值等,在行業習慣方面存在的差異:專業術語、入廠煤化驗設施要求、防爆分區劃分要求等,另外對成品煤粒度的要求也存在差異。