鋁灰檢測技術研究進展

李 波,張樹朝,瞿媛媛

(中鋁鄭州有色金屬研究院有限公司,河南 鄭州 450041)

1 前 言

依據《國家危險廢物名錄(2021年版)》,鋁灰屬于HW48有色金屬采選與冶煉廢物,需按照危險廢物相關要求處置。鋁灰產生于所有熔融鋁的工序,主要包括:原鋁生產(電解鋁)、鋁合金生產、廢鋁回收再生及鋁灰處理過程。通常,按照金屬鋁含量的不同,鋁灰可分為一次鋁灰和二次鋁灰。從熔煉爐內扒出的鋁渣稱為一次鋁灰,外觀上呈現灰白色,主要是由金屬Al和鋁氧化物組成的混合物,鋁含量可達70%,也稱之為白鋁灰;二次鋁灰是一次鋁灰提取金屬Al后的廢棄物。

由于來源不同,鋁灰的組成和含量會有較大區別。鋁冶煉過程中產生的鋁灰,占鑄錠產量的1.1%(質量分數,下同)左右,成分相對簡單且穩定,主要由金屬Al、Al2O3、AlN、氯鹽和電解質組成,其中金屬Al占40%~50%,Al2O3占30%~40%[1];鋁加工過程產生的鋁灰中,除了有金屬Al、Al2O3、AlN、氯鹽外,還存在種類和含量不定的其他元素及氧化物。

原鋁灰以及通過各種技術處理(濕法、火法)后的鋁灰,都需要對其化學組成,特別是有害元素的含量有一個相對準確的測試結果,但鋁灰組成的復雜性——既包含單質(Al,Si,Cu,Mn,Mg,Zn和Ti等),又包含氧化物(Al2O3、SiO2、Na2O、MgO和Fe2O3等)、氯化物(NaCl和KCl)、氟化物(Na3AlF6和CaF2等)、氮化物(AlN)等,為分析檢測工作帶來了很大的困難和挑戰。

已有不少學者對鋁灰成分分析做了大量的研究工作,并起草了3個行業標準。本文對已報道的分析方法、起草的標準進行簡單的概述,分析其優勢及存在的不足。

2 鋁灰分析相關標準

目前,關于鋁灰(鋁渣)分析方面的標準包括3個,分別是:YS/T 1177—2017《鋁渣》、YS/T 1178—2017《鋁渣物相分析 X射線衍射法》和YS/T 1179—2017《鋁渣化學分析方法》。其中,YS/T 1177—2017《鋁渣》為產品標準,規定了5個品級鋁渣中Al、F、N、SiO2的含量;YS/T 1178—2017《鋁渣物相分析 X射線衍射法》只是一個物相定性的標準;YS/T 1179—2017《鋁渣化學分析方法》包括4個部分,即:第1部分:氟含量的測定 離子選擇電極法、第2部分:金屬鋁含量的測定 氣體容量法、第3部分:碳、氮含量的測定 元素分析儀法、第4部分:硅、鎂、鈣含量的測定 電感耦合等離子體發射光譜法。

YS/T 1179—2017第1部分通過將鋁灰在NaOH中高溫熔融,然后將熔融物溶解的方法,測定鋁灰中的總F含量。第2部分用NaOH溶液溶出鋁灰,反應過程中鋁灰中的Al與NaOH溶液反應生成H2,用氣體容量法得出金屬Al的含量,因鋁灰中含有AlN,且AlN與NaOH溶液反應會生成NH3,致使氣體體積增大,因此該方法測出的金屬Al含量嚴重偏高。第3部分采用儀器法測定鋁灰中的C,N含量,儀器法需要標準樣品,合成AlN的活性與鋁灰中AlN的活性存在差異,該方法的準確性需要進一步驗證。第4部分利用HCl浸取鋁灰,過濾殘渣,將殘渣用Na2CO3-H3BO3混合溶劑熔融,用HCl浸取熔融物,合并浸取液于濾液中,用電感耦合等離子體發射光譜法測定Si,Mg,Ca含量。

3 X射線熒光光譜法

已報道的文獻中[2-6],鋁灰的成分有不少是采用X射線熒光光譜法測試的。X射線熒光光譜法在有標樣的情況下,可以進行定量分析。20世紀90年代以來,各儀器商陸續開發出了無標定量的方法(半定量),即:設備自帶幾個熔融的樣片,每個樣片里有幾個元素,可以測試從F到U這些元素。因設備自帶的樣片跟鋁灰基體相差甚遠,且輕元素的熒光產額低,而鋁灰中主要是輕元素,金屬Al的存在更是加重了顆粒效應的影響,所以輕元素無標定量的測試結果偏差很大,只是一個半定量的結果,僅能得出鋁灰中含有的元素種類。同時,熒光只能測試元素,而不能得出元素的存在狀態(單質還是化合物);無法測試N,得不到AlN的結果。

4 濕法化學分析

采用濕法化學測試的關鍵是樣品的溶解,既要使樣品完全溶解,又不能有干擾。

4.1 鋁灰中鹽類含量的測定

鋁灰中的鹽類(NaCl、KCl等)主要來源于除渣劑、精煉劑,測試方法很簡單,直接用水溶解樣品,過濾后用原子吸收光譜法或火焰光度法[7]等測定溶液中的Na和K含量,即可計算出NaCl和KCl的含量。需要注意其他水溶性鈉鹽、鉀鹽對結果的影響,最好同時測試溶液中Cl-的含量,以驗證Na和K的測試結果。

4.2 鋁灰中總Al含量的測定

張晨[8]將Na2CO3、K2CO3、H3BO3在900 ℃高溫下熔融20 min消解鋁灰樣品,加HCl提取熔融物,同時采用傳統滴定法和電感耦合等離子體-原子發射光譜法[9]測定鋁灰中的Al含量。

4.3 鋁灰中AlN含量的測定

4.3.1 儀器法

氧氮分析儀能夠在惰性氣氛下,通過脈沖加熱分解試樣,由熱導檢測器測定N的含量[10,11],儀器測定范圍為1×10-7~5×10-3。一般鋁灰中的N含量都超過儀器的檢測范圍,所以儀器法的測定結果準確性不高。

4.3.2 凱氏定氮法

采用堿液與鋁灰反應[4,12-14],使錐形瓶中產生NH3,冷凝后用硼酸溶液吸收反應產生的NH3,用氨基磺酸標準溶液進行滴定,根據氨基磺酸消耗的量,計算得到N的質量分數,進而計算出AlN含量。測試過程需要加熱,溫度控制不當,樣品溢出或消解不完全都會造成含量偏差。溫度偏高,溶液會溢出凱氏燒瓶;溫度偏低,樣品無法完全消解。

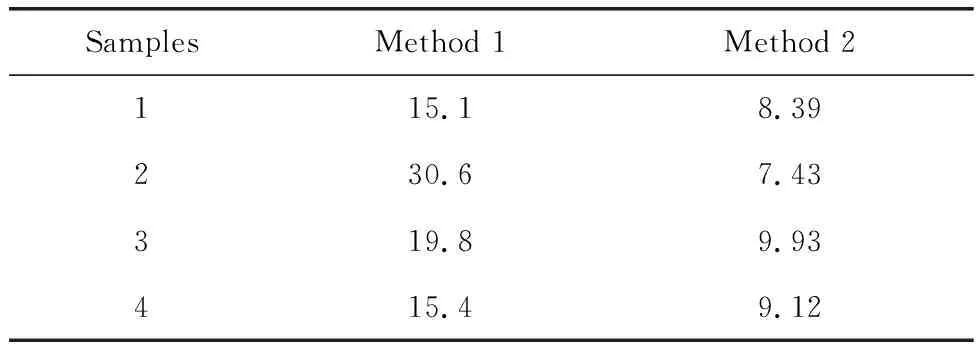

4.3.3 方法對比

本工作選取了4個未處理的鋁灰樣品,分別采用氧氮分析儀和凱氏定氮法測定N含量,得出的結果如表1所示。從表中可以看出,采用氧氮分析儀測出的N含量嚴重偏高,這可能是由于在3000 ℃下高溫熔融樣品的過程中,鋁灰中的N以N2的形式釋放出來的同時,鋁灰中的鹽類等物質也會揮發成氣體,隨同N2一起進入熱導池,使測試的導熱系數偏高,最終導致測試N含量偏高。

表1 氧氮分析儀(法1)和凱氏定氮法(法2)測定鋁灰中N含量Table 1 Nitrogen content in aluminum dross determined by oxygen and nitrogen analyzer (method 1) and Kjeldahl method (method 2)(w/%)

4.4 鋁灰中Al單質含量的測定

4.4.1 氣體容量法

氣體容量法[15,16]根據鋁灰試樣與NaOH溶液反應所產生的H2的體積,通過化學公式反推鋁灰中Al的含量,該方法簡單。但是鋁灰中含有的AlN也會與NaOH反應生成NH3,增大H2的體積,導致計算的Al含量嚴重偏高。因此,想要得到比較準確的結果,需要在測定H2體積的反應裝置前面加裝一個吸收NH3的裝置,或者測量前在不損失Al單質的前提下將AlN反應完全。

為了消除鋁灰中AlN對Al單質測定的影響,有實驗室在測量前會先將鋁灰在熱水中煮2 h,但研究表明,該方法不能完全除去鋁灰中的AlN。Fukumoto等[17]研究表明,鋁灰中AlN的水解過程存在2個行為:① 當溫度小于78 ℃時,AlN水解生成Al(OH)3并釋放出NH3;② 當溫度大于78 ℃時,AlN水解生成無定型AlOOH并釋放出NH3,無定型AlOOH可進一步水解轉化為Al(OH)3,反應體系中HCl和NaOH都會促進鋁灰中AlN的水解。姜瀾等[18]研究表明,在相同溫度下,隨著水解時間的延長,溶液pH值逐漸升高,直到達到平衡;水解8 h以內,溫度越高,溶液pH越大;溫度越高、反應時間越長,鋁灰中AlN的反應越充分;在100 ℃下水解24 h后,AlN幾乎完全轉變成Al(OH)3。劉吉[19]研究表明,AlN在水中的反應并不是很劇烈,常溫下反應很慢,隨溫度升高反應速率加快。在90 ℃條件下,鋁渣灰中AlN在24 h內不能分解完全,在100 ℃條件下,經過24 h鋁渣灰中的AlN才能分解完全。

4.4.2 基于金屬活性進行的氧化還原反應

可以將鋁灰試樣與三價鐵鹽反應[20],并采用酸性KMnO4對反應后的Fe2+進行滴定,通過計算消耗的KMnO4溶劑的含量可以推算出Al單質的含量,該方法的測定精度較高,但是由于Al3+活性極高,需要嚴格控制次生還原反應對于Al3+的消耗,以防測試結果偏低影響Al含量的測定精度。

4.4.3 熱分析法

將鋁灰試樣進行微米級別的研磨操作,并將研磨后的試樣置于密閉容器中,加入O2進行高溫反應,充分反應后,對試樣進行精確稱重,通過質量變化,可以由氧化反應公式獲取Al單質的含量[20]。由于鋁灰中含有單質Si,會氧化生成SiO2,從而導致該方法的測定結果偏高。

4.4.4 使用FeCl3溶液與金屬Al發生置換反應

采用FeCl3溶液在電磁攪拌下溶解試樣,根據金屬Al與Fe3+發生氧化還原反應將金屬Al和Al2O3分離,金屬Al以離子形式轉入溶液中[21],強堿分離溶液中Fe,Mn等干擾元素,用過量的EDTA絡合Al3+,調節溶液pH值至4.5~5.5,以二甲酚橙為指示劑,用Zn標準溶液滴定過量的EDTA后,用F-置換出與Al3+絡合的EDTA,再用Zn標淮溶液滴定釋放出的EDTA,從而計算出金屬Al的含量[22]。

4.5 鋁灰中Al2O3含量的測定

程宏偉[23]提出了一種用滴定法測定鋁灰中Al2O3含量的方法,此方法直接熔融鋁灰,沒有分離Al、AlN,在熔融過程中Al、AlN會與KOH反應生成Al2O3,導致最終測得的Al2O3含量結果偏高。

叢琳琳等[21]利用Al2O3較為穩定的化學性質,使用FeCl3與Al發生置換反應,將金屬Al溶解,使Al2O3等留在不溶殘渣中,過濾、灰化后再熔融浸取Al2O3,從而達到分離金屬Al和Al2O3的目的,之后再使用電感耦合等離子體原子發射光譜法測定鋁灰中的Al2O3。

韋京汝等[24]首先將鋁灰加入NaOH溶液中,在70 ℃下浸取,以除去鋁灰中的單質Al和AlN,待無小氣泡產生(溶解過程中體積減小可補加水)后用快速濾紙過濾、回收殘渣。取殘渣置于鉑金坩堝中,灰化炭化后取出冷卻,向冷卻后的殘渣中加入H3BO3與無水Na2CO3混合熔劑(質量比為1∶2),并將上述混合物置于馬弗爐中脫水、熔融后,取出冷卻,向其中加稀HCl反復浸出,之后用EDTA溶液滴定測定Al2O3含量。

4.6 鋁灰中F含量的測定

鋁灰中F含量的測定分為總F含量的測定和水溶性F含量的測定。原鋁生產過程產生的鋁灰中總F含量為2%~5%,主要以難溶性CaF2為主,水溶性氟化物含量較低。

4.6.1 總F含量的測定

呂長寬等[25]稱取適量樣品置于鎳坩堝中,并輕敲坩堝使樣品平鋪在底部。之后加入NaOH,輕搖坩堝使NaOH平鋪并蓋住樣品。將坩堝放置在電熱板上預加熱,待NaOH全部融化后冷卻,加入Na2O2,再將樣品放入馬弗爐中,升溫至650 ℃后保溫15 min,取出,冷卻至坩堝中溶液結塊。用水清洗坩堝外側和底部,將坩堝放入燒杯中,加入熱水,將融塊浸出。待溶液冷卻至室溫,用HNO3(1+1)將坩堝洗出后,將燒杯置于電熱板上煮沸5 min,取下冷卻后轉入容量瓶中,定容、搖勻、靜置,取上層清液用離子選擇電極法測定溶液中F-含量。測定過程中要盡量消除其他離子的干擾,避免影響測量結果。

4.6.2 水溶性F含量的測定

檢測水溶液中F-含量的方法主要有氟離子選擇電極法、氟試劑比色法、分光光度法和液相色譜法等。劉蘭等[26]采用水提取-翻轉振蕩法浸出鋁灰中的可溶性F,然后用氟離子選擇性電極法測定了浸出液中的F-含量。朱小凡等[27]探究了在采用氟離子選擇電極法測定鋁灰中水溶性F含量的過程中,pH及共存離子等測定條件對測量結果的影響。pH及共存離子會導致F-含量測試結果偏低。環己烷二胺四乙酸是一種良好的絡合掩蔽劑,可以消除pH及共存離子對測試結果的干擾。

4.7 鋁灰中其他元素含量的測定

鋁灰中其他元素含量的測定,可按照張晨[8]、叢琳琳等[21]的試樣處理方法,先將試樣融(溶)成溶液,再選擇合適的標準溶液,用電感耦合等離子體-原子發射光譜法測定。

4.8 鋁灰的有害性評價

原鋁灰及處理后的鋁灰是否有毒有害,應按照國家相關標準鑒定后得出結論。將鋁灰按照GB 5086.1《固體廢物 浸出毒性浸出方法 翻轉法》浸出,然后按照GB 5085.1《危險廢物鑒別標準 腐蝕性鑒別》、GB 5085.2《危險廢物鑒別標準 急性毒性初篩》、GB 5085.3《危險廢物鑒別標準 浸出毒性鑒別》、GB 5085.5《危險廢物鑒別標準 反應性鑒別》、GB 5085.6《危險廢物鑒別標準 毒性物質含量鑒別》、GB 5085.7《危險廢物鑒別標準 通則》判定原鋁灰及處理后的鋁灰是否有毒有害。

張悅清等[28]分析了不同生產類型企業所產生的鋁灰渣的重金屬和氟化物浸出毒性特征,探討了鋁生產鏈中典型節點鋁灰渣浸出液氟化物污染特征,指出鋁電解和鋁加工過程所產生的鋁灰渣宜作為危險廢物進行監管。戴翔等[29]分析了含氟鹽熔劑產生的二次鋁灰的腐蝕性、反應性和浸出毒性特征,指出二次鋁灰不具有腐蝕性,但具有反應性和浸出毒性,反應性體現在二次鋁灰與水反應可釋放出氨氣,浸出毒性主要體現在浸出液中氟化物超標,部分樣品重金屬超標。焦志偉等[30]系統研究了某鋁冶煉企業所產生的鋁灰的浸出毒性和反應活性,指出鋁灰的危險固廢屬性取決于生產工藝、原輔材料及處理工藝,應按要求針對性地開展危險廢物鑒別。

5 X射線衍射法

由于不同來源的鋁灰成分和含量差別很大,最好先采用X射線衍射法[2-6,13]對樣品有一個定性的分析,了解樣品物相,確定化學分析前樣品制備方法等。X射線衍射法還可以進行物相定量分析,給出鋁灰中各物相的含量。目前,物相定量的方法有多種,能夠同時給出所有物相含量的方法有絕熱法和Rietveld全譜擬合法。

5.1 絕熱法

絕熱法的基本原理為:待測試樣中含N個已鑒定相,沒有非晶物質或未鑒定相(或即使有,但含量少到可以忽略),每相的K值已知或可求取。該方法可同時測定待測試樣中所有相的含量。

絕熱法物相定量的公式如下:

(1)

需要注意的是:對于K值法,試樣中物相的K值無法直接測得,只能選擇PDF卡片給出的K值。每個物相都有多張PDF卡片,且K值相差很大。以石英為例,共有PDF卡片193張,其中有K值的170張,大部分K值范圍在2~6;4張的K值小于1,為0.83左右;有15張的K值范圍在18~20。選擇不同的PDF卡片,定量結果會差幾倍到十幾倍。

5.2 Rietveld全譜擬合定量法

Rietveld全譜擬合定量法的原理為:通過對數字化的粉末衍射譜圖的每個2θ步長的實測強度,和計算強度之間的加權平方差的總和,進行最小化來實現。因此,修正計算是以每個步長點為基礎,而不是以每個衍射峰為基礎。一個給定步長的計算強度(Yic)是通過綜合本底值及所有鄰近的物相(p)的布拉格反射(k)確定的。并表示如下:

(2)

式中,Sp代表比例系數;Lk表示第k個布拉格反射的洛倫茲因子及極化因子;Fk代表第k個布拉格反射的結構因子;pk表示第k個布拉格反射的多重化因子;Pk則代表第k個布拉格反射的擇優方向函數;Qik表示第k個布拉格反射的布拉格角;G(ΔQik)表示反射剖面函數;Yib(c)是修正本底值[31]。

用Rietveld法進行定量分析時,首先要了解樣品中各物相的晶體結構,輸入數據包括空間群、原子坐標、占位因子等晶胞參數。每個物相的比例因子和峰形參數根據背景和晶胞參數變化,混合物中各相的質量分數(mi)根據修正計算獲得的比例因子計算而得,即:

(3)

式中,Si、ρi、Vi分別代表第i相的比例因子、密度和晶胞體積。

由以上可以看出,X射線Rietveld全譜擬合定量分析方法較之于傳統的定量方法,有以下優點:使用了全譜,可以減少消光、擇優取向、樣品狀態和制樣等因素對結果的影響;可以有效地處理衍射峰的重疊問題;有在全譜范圍內擬合背景的能力,可使強度數據更準確。GofF(Goodness of Fitting)可作為擬合質量的判斷,其理想值為1,當為1.3或更小時,則擬合結果令人滿意[32]。可以在沒有任何化學結果的條件下,根據物相的晶體參數,用Rietveld全譜擬合的方法得到物相的定量結果。

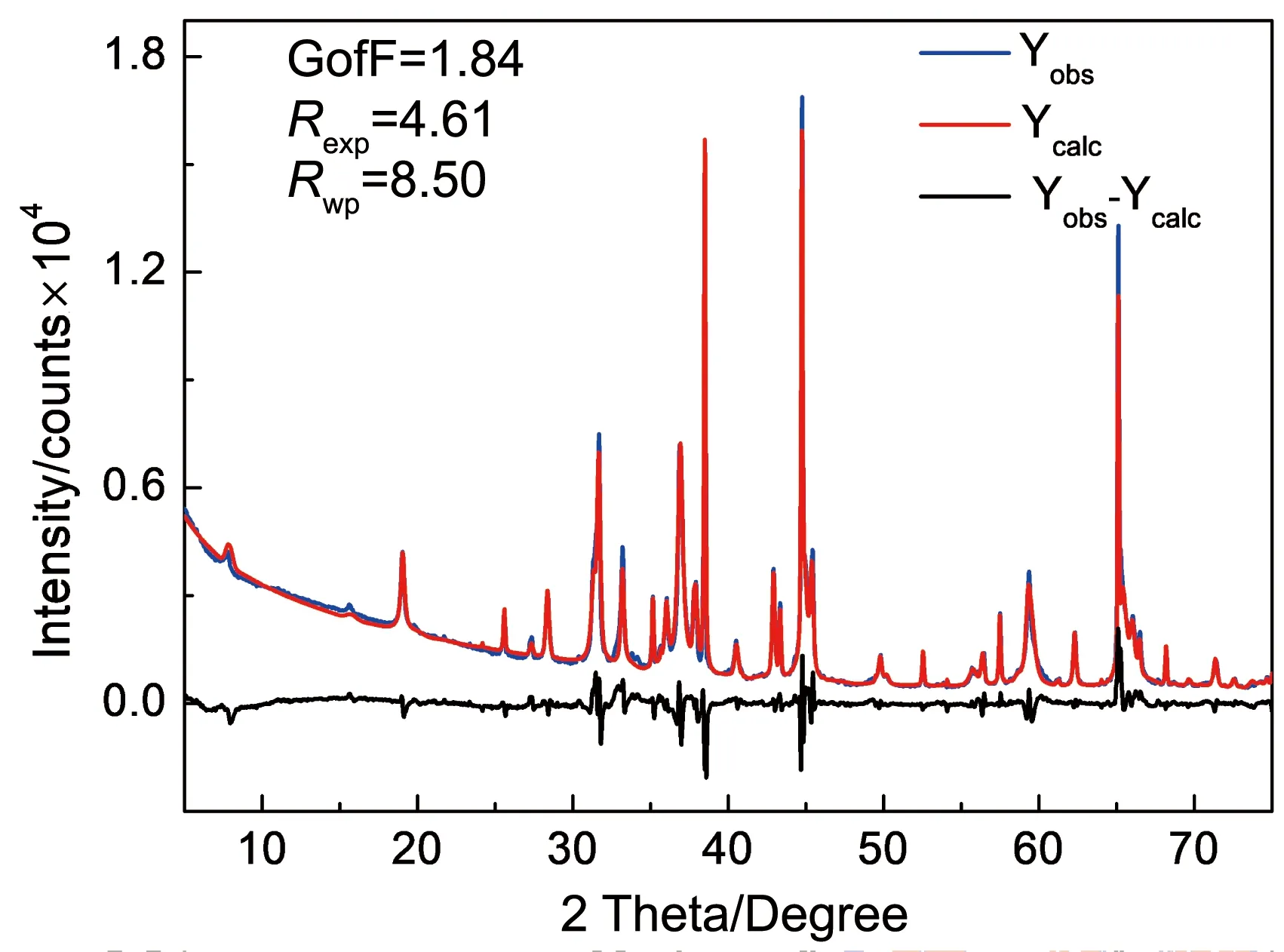

本工作選取1個原鋁灰和1個處理后的鋁灰進行測試,采用帕納科公司的Empyrean衍射儀(Cu鈀,電壓40 kV,電流40 mA,入射光路BBHD模塊,PIXcel矩陣探測器),2θ為5°~75°,連續掃描,每個樣品共需20 min。擬合采用Plus option HighScore全譜擬合定量軟件。

首先對原鋁灰進行了物相定性分析,發現該原鋁灰中含有鋁鎂尖晶石、AlN、MgO、α-Al2O3、NaCl、KCl、Al、β-Al2O3、Fe2O3。其中α-Al2O3、NaCl、KCl、Al結晶完好,衍射峰非常尖銳;鋁鎂尖晶石、AlN、MgO、β-Al2O3、Fe2O3結晶略差,衍射峰明顯寬化。選擇晶體學開放數據庫(Crystallography Open Database),按照Plus option HighScore軟件說明逐步進行擬合,Background函數選擇Polynomial方程,Profile function函數選擇Pseudo-Voigt方程。最終得到的衍射圖譜如圖1所示,物相定量結果見表2。

圖1 原鋁灰X射線衍射-Rietveld精修圖譜Fig.1 XRD-Rietveld refinement spectra of primary aluminum dross

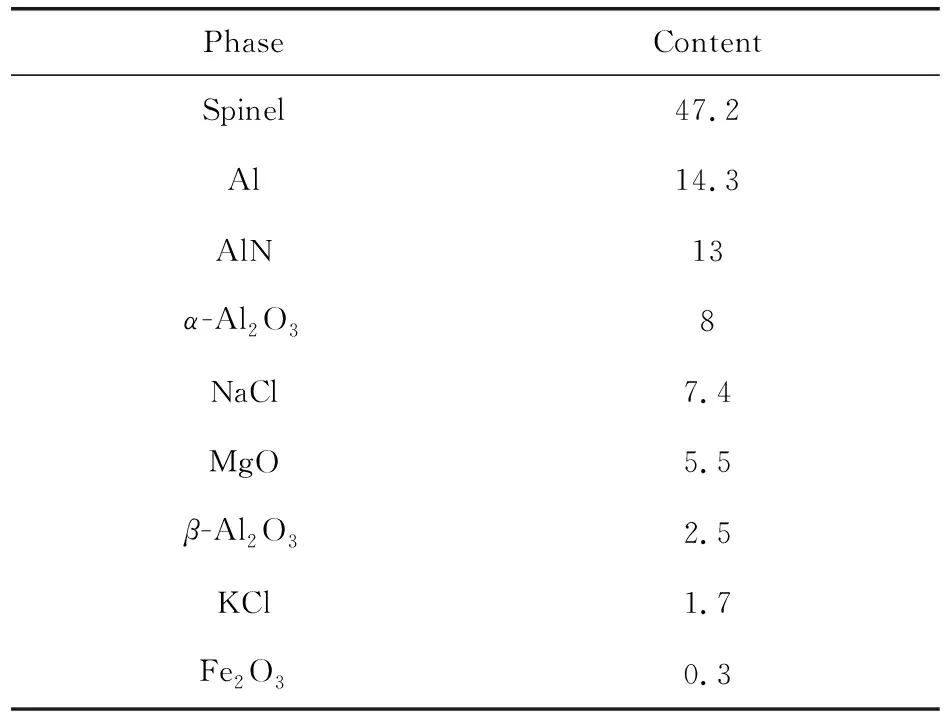

表2 原鋁灰的物相定量結果Table 2 Phase quantitative results of primary aluminum dross(w/%)

由于鋁灰物相組成復雜,結晶狀態差別較大,雖經多次反復精修,GofF=1.84,無法降得更低。由于X射線衍射法(XRD)檢出限較高,因此低含量的物質無法檢測。

采用YS/T 1179—2017《鋁渣化學分析方法》中第1部分:氟含量的測定 離子選擇電極法和第4部分:硅、鎂、鈣含量的測定 電感耦合等離子體發射光譜法,分別測試原鋁灰中的F,Si,Mg和Ca的含量,測試結果如表3所示。其中,標準方法測出Mg含量為10.87%,換算成MgO含量為18.03%;Rietveld全譜擬合法測出鋁鎂尖晶石含量為47.2%,氧化鎂相含量為5.5%,全部換算成MgO含量為18.86%,以上2種方法得出的測試結果較為接近。因F,Si,Ca的含量較低,在物相中未發現其存在狀態。

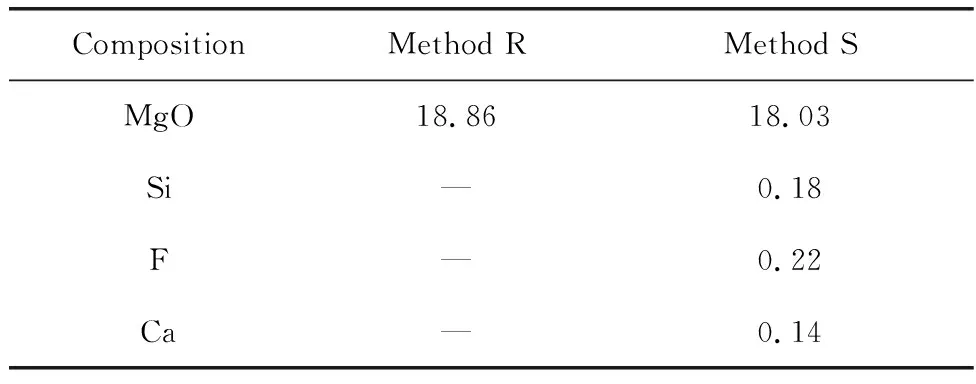

表3 采用Rietveld全譜擬合法(法R)和標準方法(法S)測定的原鋁灰的化學成分及其含量Table 3 Chemical composition and content of primary aluminum dross determined by Rietveld full spectrum fitting method (method R) and standard method (method S) (w/%)

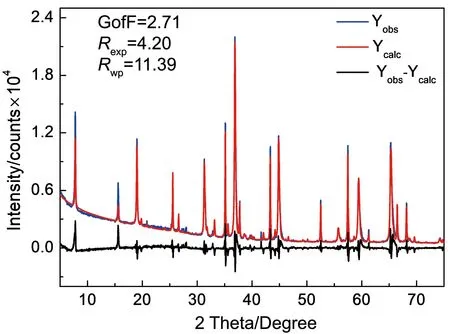

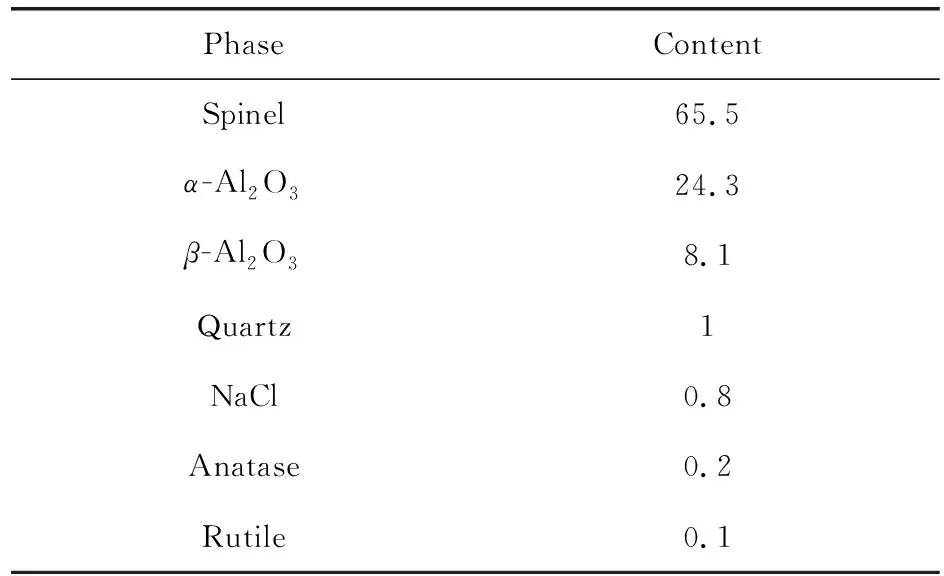

對處理后的鋁灰也進行了物相定性分析,發現該樣品含有鋁鎂尖晶石、α-Al2O3、石英、NaCl、β-Al2O3、銳鈦礦、金紅石。其中α-Al2O3、石英、NaCl、銳鈦礦和金紅石結晶完好,衍射峰非常尖銳;鋁鎂尖晶石和β-Al2O3結晶略差,衍射峰明顯寬化。最終得到的衍射圖譜如圖2所示,物相定量結果見表4。

圖2 處理后鋁灰X射線衍射-Rietveld精修圖譜Fig.2 XRD-Rietveld refinement spectra of treated aluminum dross

表4 處理后鋁灰的物相定量結果Table 4 Quantitative results of phase of treated aluminum dross(w/%)

由于鋁灰物相組成復雜,結晶狀態差別較大,雖經多次反復精修,GofF=2.71,無法降得更低。

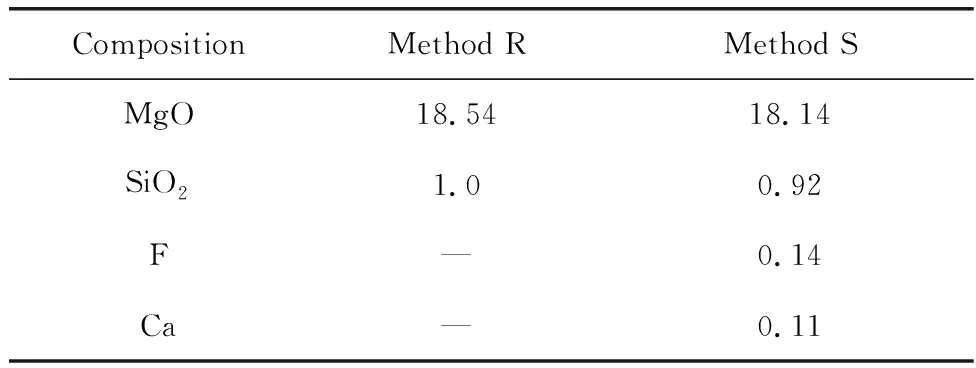

采用YS/T 1179—2017《鋁渣化學分析方法》中第1部分:氟含量的測定 離子選擇電極法和第4部分:硅、鎂、鈣含量的測定 電感耦合等離子體發射光譜法,分別測試原鋁灰中的F,Si,Mg和Ca的含量,測試結果如表5所示。其中,標準方法測出Mg含量為10.94%,換算成MgO含量為18.14%,Rietveld全譜擬合法測出鋁鎂尖晶石含量為65.5%,換算成MgO含量為18.54%;標準方法測出Si含量為0.43%,換算成SiO2含量為0.92%,Rietveld全譜擬合法測出石英含量為1.0%,以上兩種方法測出的Mg和Si的含量較為一致。因F和Ca的含量較低,在物相中未發現其存在狀態。

表5 采用Rietveld全譜擬合法(法R)和標準方法(法S)測定的處理后鋁灰的化學成分及其含量Table 5 Chemical composition of treated aluminum dross determined by Rietveld full spectrum fitting method (method R) and standard method (method S) (w/%)

6 結 語

關于鋁灰的分析方法,目前雖有3個已起草的行業標準,但個別標準的嚴謹性值得商榷。針對組成復雜多變的鋁灰,采用X射線熒光半定量分析顯然是不合適的;采用濕法化學的方法測試,需要考慮很多制樣因素和干擾因素,才能得到一個較準確的結果;采用X射線衍射法雖然對于微量、痕量的元素無法測試,但Rietveld全譜擬合法可以快速地給出全部物相的定量分析結果,同時測試全部物相的含量,該方法為鋁灰的分析檢測提供了一種新的思路。