二水濕法磷酸反應工序低位熱能回收利用

肖 升,趙江華

(甕福達州化工有限責任公司,四川 達州 635000)

不論是熱法磷酸還是濕法磷酸,生產過程中都需消耗大量熱能,生產工序中存在多處熱能轉移與消耗,熱能消耗是磷酸生產成本的一項主要支出。若能將濕法磷酸反應工序中濃硫酸稀釋放出的低位熱能有效轉移并充分利用,將有利于反應工序高效運行,減緩反應槽結垢,延長運行周期,降低生產能耗,降低生產成本,提升裝置的經濟效益。

1 二水濕法磷酸生產現狀

1.1 二水濕法磷酸反應工序概述

磷精礦、濃硫酸、稀磷酸返酸分別進入六室方格反應槽。濃硫酸與稀磷酸返酸在反應槽上方的混酸器中混合后,帶著大量稀釋熱直接進入反應槽。磷精礦與硫酸、稀磷酸在反應槽內進行一系列反應,釋放大量熱量。反應槽內的料漿溫度要維持75~85 ℃,才有利于二水硫酸鈣結晶。現有技術采用低位閃冷蒸發+洗滌冷凝技術移走多余熱量,維持反應正常進行。

1.2 低位閃冷蒸發+洗滌冷凝移熱技術

低位閃冷蒸發+洗滌冷凝移熱工藝流程如圖1所示。

圖1 低位閃冷蒸發+洗滌冷凝移熱工藝流程

低位閃冷循環軸流泵將第六室方格的料漿打入低位閃冷器,在真空環境下料漿快速蒸發降溫。降溫后的料漿在重力作用下自動返回第一室方格,在軸流泵的作用下,料漿在反應槽、低位閃冷器多次循環,實現降溫,維持反應溫度動態平衡。低位閃冷器蒸發出的蒸汽,依次經過預洗滌器、預冷凝器、冷凝器、除霧器、水環真空泵,使用大量冷卻循環水換熱、洗滌,實現熱量的轉移。

1.3 濃硫酸稀釋熱能損耗

濃硫酸稀釋物料衡算:以1 h為基準,用qm表示各股物料的質量流量,濃硫酸稀釋過程如圖2所示。1 h 生產P2O51 t 消耗w(H2SO4)98%硫酸3.18 m3,w(H2SO4)98%硫酸相對密度為1.831。根據物料質量守恒,求得各組分質量流量:qm1=3.18×1 831 kg/h = 5 822.58 kg/h,qm2= 1 785.591 2 kg/h,qm3= 7 608.171 2 kg/h。

圖2 濃硫酸稀釋過程

根據《硫酸工藝設計手冊》[1],在25 ℃下,將w(H2SO4)為98%的硫酸溶液中1 mol硫酸加水稀釋至w(H2SO4)為75%的硫酸溶液,并保持硫酸溶液溫度不變,放出的稀釋熱為:

其中:n1為w(H2SO4)98%硫酸溶液中含有的水的物質的量,n2為w(H2SO4)75%硫酸溶液中所含有的水的物質的量。

進而得出在25 ℃下w(H2SO4)98%的硫酸稀釋為w(H2SO4)75%的硫酸,并保持硫酸溶液溫度為25 ℃,每小時產生的稀釋熱為:

Q=n× (Q2-Q1)= (5 822.58 ×1 000×0.98/98)×33.208 kJ=1 933 562.37 kJ。

又查《硫酸工藝設計手冊》中硫酸和發煙硫酸的熱焓量(以0 ℃為基準),并采用內插法得25 ℃時w(H2SO4)75%的硫酸溶液熱焓H1為68.45 kJ/kg,100 ℃時w(H2SO4)75%的硫酸溶液熱焓H2為203.9 kJ/kg,熱焓量之差為135.45 kJ/kg。每小時損失的稀釋熱為:

Q-qm3× ΔH=(1 933 562.37- 7 608.171 2 × 135.45) kJ =903 035.58 kJ。

該部分熱量相當于30.7 kg標準煤的發熱量。

2 低位熱能回收利用

2.1 利用池水回收低位熱能

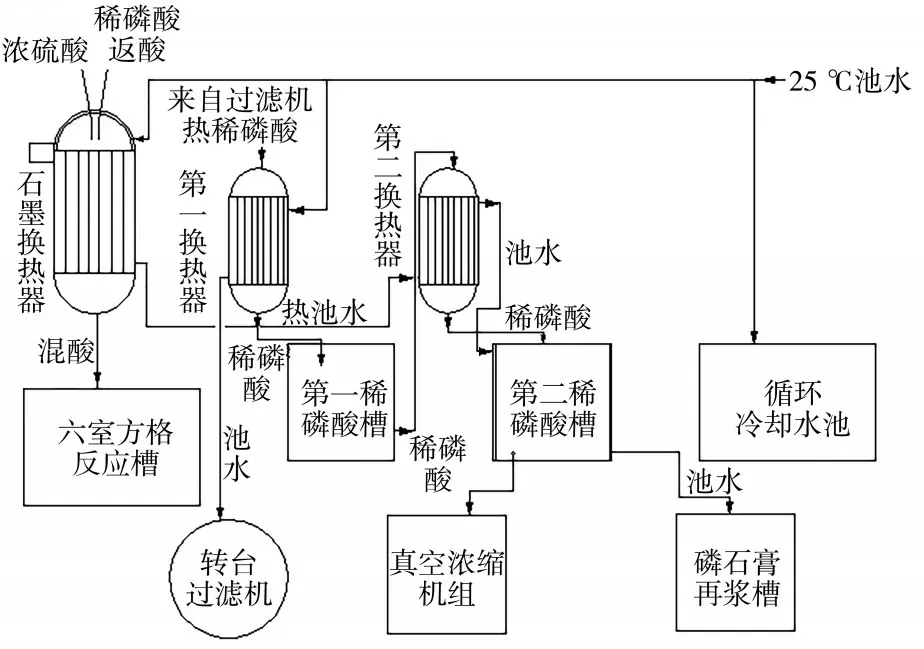

利用濕法磷酸的池水作為換熱載體,將混酸器設置在石墨換熱器的封頭內,封頭處使用池水夾套換熱[2]。稀磷酸返酸與濃硫酸在換熱器的封頭處混合,混合液直接進入換熱器管程,換熱后約100 ℃的混酸進入反應槽。來自封頭處的池水走殼層,帶走硫酸稀釋放出的熱量,獲得80~90 ℃的熱池水。

2.2 工序節能利用分析

稀磷酸存儲工序,通常工廠配置有兩個稀磷酸槽,來自過濾機的稀磷酸在稀磷酸槽內緩存和初步沉降分離。稀磷酸槽為外壁碳鋼+內壁襯膠,80 ℃稀磷酸在稀磷酸槽沉降分離后,出酸溫度在50~60 ℃。稀磷酸槽使用一段時間后,槽壁易發生冷凝結晶、結垢現象,大量垮塌的結塊物易將轉耙埋沒,須組織清理,影響系統平穩生產。

解決思路及節能分析:若在稀磷酸進入稀磷酸槽前,使用池水在換熱器內對稀磷酸降溫,降溫后的稀磷酸再進入稀磷酸槽緩存和沉降分離,低熱能池水直接進入過濾機沖洗濾布。因溫差及溫度降低,理論上稀磷酸沉降分離效果將明顯改善,槽壁冷凝析晶、結垢的情況將減緩,利于稀磷酸的緩存和沉降分離。同時,將兩個稀磷酸槽進行功能定位,第一個稀磷酸槽用于緩存冷稀磷酸,實現稀磷酸的高效初步沉降分離;來自第一稀磷酸槽的冷稀磷酸,與來自硫酸稀釋工序的熱池水換熱后,保溫存儲在第二稀磷酸槽,以相對較高溫度進入濃縮工序,以節省濃縮蒸汽消耗量。

二水濕法磷酸濕法排渣工藝的磷石膏渣漿管,在運行一定周期后,須定期停車拆管清理,耗時耗力,是磷酸裝置大檢修必須開展的清理項目。若將第二稀磷酸槽換熱后的池水用于磷石膏再漿,將磷石膏渣漿的溫度由現在的40 ℃提升至50 ℃,則理論上會延長渣漿管結垢周期,進而延長磷酸裝置的運行周期。

節能改造工藝流程見圖3。

圖3 改造后移熱工藝流程

2.3 熱能利用與熱能平衡估算驗證

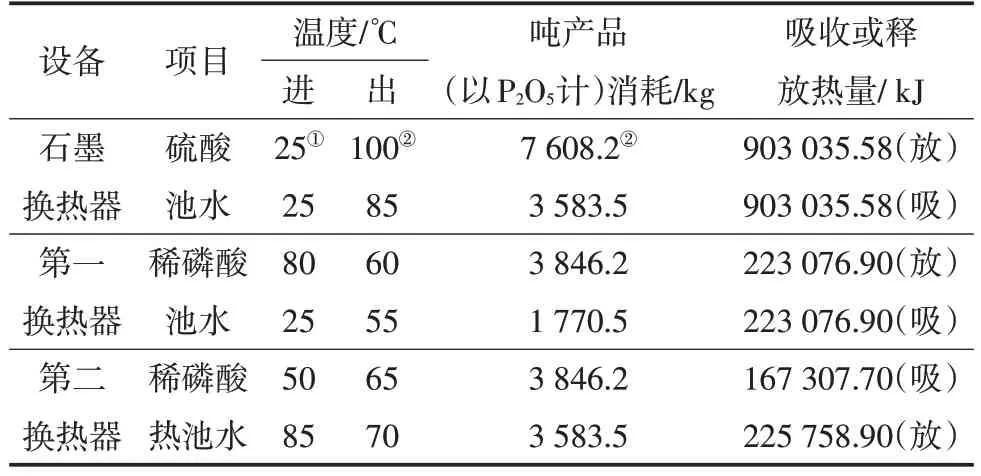

據二水濕法磷酸生產經驗和有關理論數據,不考慮熱量損失,進行熱量及物料平衡計算(見表1)。計算時各參數取值:w(H2SO4)26%稀磷酸cp為2.9 kJ/(kg ·℃), 池 水cp為4.2 kJ/(kg · ℃),噸產品池水用量為12 600 kg。

表1 物料及熱量平衡

由表1 可知,3.18 m3w(H2SO4)98%的硫酸稀釋釋放的熱量,可通過3 583.5 kg池水由25 ℃升至85 ℃回收。該熱池水由85 ℃換熱至70 ℃釋放的熱量(225 758.9 kJ)大于稀磷酸由50 ℃升溫至65 ℃的需求熱(167 307.7 kJ),低位熱能利用理論可行。來自過濾機的熱稀磷酸降溫(由80 ℃降低至60 ℃)可通過與1 770.5 kg池水(由25 ℃升至55 ℃)熱交換實現。噸產品池水總消耗量(5 353.9 kg)小于系統提供池水量(12 600 kg),剩余池水加入循環冷卻水池,用于生產系統抽真空,系統水平衡理論計算可行。

3 經濟效益分析

以磷酸裝置產能40 萬t/a 計算,依據上述分析,噸產品回收硫酸稀釋熱節省的熱量計標準煤為30.7 kg,標準煤價格以800 元/t 計,考慮熱能損失(熱能回收率以60%計),不考慮設備改造支出,經濟效益約589萬元/a,節能及經濟效益明顯。

4 小結

經分析驗證,利用池水轉移、回收二水濕法磷酸反應工序的濃硫酸稀釋熱,低位熱能用于稀磷酸的加熱、保溫,磷石膏再漿加熱,沖洗濾布等環節,物料、能量理論上能實現平衡,可節省裝置能耗,提升裝置經濟效益,但須考慮石墨換熱器結垢風險,以及增加石墨換熱器、稀磷酸換熱器等設備改造支出。此改造思路與方法,可供二水濕法磷酸行業節能改造參考。