金剛石表面鍍Ti對Cu40Ni30Fe20Sn5Ti5/金剛石復合材料界面反應行為的影響

高陽,肖海波,2,張偉,劉彬,劉詠

(1.中南大學 粉末冶金國家重點實驗室,湖南 長沙,410083;2.盤星新型合金材料(常州)有限公司,江蘇 常州,213000)

金剛石具有硬度高、耐磨性好、導熱率高、電絕緣性好以及耐腐蝕性強等優點,可廣泛用于切削、磨削、鉆探和電子工業中[1-3]。金剛石復合材料超硬磨具,如磨頭、磨盤等在高端芯片加工、3C陶瓷等領域發揮著越來越重要的作用[2,4]。但隨著人們對加工精度和加工效率的需求提高以及近些年對節能環保理念的重視等,現有的金剛石磨具制品已經越來越難以滿足高精尖市場的需求,其中很重要的原因是金剛石與黏結相的結合性能有待進一步提高[5-6]。金剛石與大部分金屬均具有較高的界面能,金剛石顆粒只能被機械地鑲嵌在黏結相中,兩相的界面結合能力弱[7]。金剛石工具在使用過程中,在磨削力的作用下出現非正常斷裂或者金剛石磨粒出露的高度不到粒徑一半,金剛石顆粒就失去了黏結相的把持而自行脫落[8],工作效能的發揮通常不到60%[9],導致金剛石超硬磨具的使用壽命和加工效率降低。其次,金剛石磨具大多用粉末冶金方法生產,燒結溫度一般達到850 ℃甚至更高,而金剛石在空氣中加熱到700 ℃左右就開始氧化,抗壓強度下降;而到900 ℃以上時金剛石就發生石墨化,從而嚴重影響金剛石的使用效果[10-11]。如何提高金剛石磨粒與黏結相的界面結合強度,同時提高金剛石在高溫下的穩定性,從而使金剛石超硬磨具具有更優異的力學性能和更長的服役壽命[12],成為目前金屬黏結相/金剛石磨具材料研究和生產的關鍵問題之一。

為了提高黏結相與金剛石磨粒的結合能力,大多數研究者們主要采取以下兩類工藝措施:1)黏結相成分改良,添加強碳化物形成元素[12]。例如Ti、Mo、W、V、Cr 等[13-18],在合適的工藝條件下與金剛石反應形成碳化物,生長在金剛石表面,實現化學鍵合,提高界面結合強度。尤其是強碳化物形成元素Ti,密度低,彈性模量大,且鈦合金耐熱性好,強度高,有較高的抗沖擊性能和應變率敏感性,適合做高速磨損用超薄砂輪等金剛石磨具材料的黏結相[18]。2)金剛石表面改性技術,常見的有表面金屬化、表面粗化和表面活性技術等[12,19-20]。例如在金剛石磨料表面鍍覆強碳化物形成元素,如Cr、Ti 等及其合金鍍層[20-21](Ti-N[22]、Ni-P[23]等),不僅避免了金剛石在熱壓燒結中被過度氧化刻蝕,同時通過這類活性元素與金剛石磨粒、金屬黏結相發生反應,最終形成具有更高結合強度的化學結合界面結構。

在金剛石磨具材料常用的CuSn 合金黏結相基礎上[4,24],QI 等[25-26]通過添加固溶強化元素Ni 來提高強度和耐磨性,添加Fe 元素來提高合金的力學性能[27],并添加少量的Ti 元素使得黏結相與金剛石在界面處形成化學結合,提高界面結合強度。同時,為了避免傳統的單一主元合金易形成金屬間化合物或脆性相等而難以保持組織和性能穩定性的問題[28-30],結合多主元合金相平衡條件和固溶體穩定性存在判據[31-32],經過成分設計和計算,設計Cu40Ni30Fe20Sn5Ti5 多主元合金黏結相[33]。在此基礎上,本文作者以表面鍍覆Ti 層的金剛石顆粒為原材料,制備Cu40Ni30Fe20Sn5Ti5 多主元合金/金剛石復合材料,研究Ti 鍍層對黏結相與金剛石界面反應行為和力學性能的影響。

1 實驗材料與方法

1.1 實驗材料

使用純度大于99%的Cu、Ni、Fe、Sn、Ti 塊體作為原料熔煉出合金塊體,其具體成分見表1。采用氣霧化方法將合金塊體制成合金粉末,設備型號為PSI HERMIGA 75。霧化介質為純度大于99.99%的氬氣。取粒度分布主要在45~100 μm 的合金粉末作為原料。金剛石顆粒從黃河旋風股份有限公司購買,粒度分布在100~180 μm,表面鍍覆Ti 層。復合材料中金剛石的體積分數為12.5%。多主元合金粉末與金剛石顆粒混合后,在V 形混料機內混粉24 h,使粉末混合均勻。

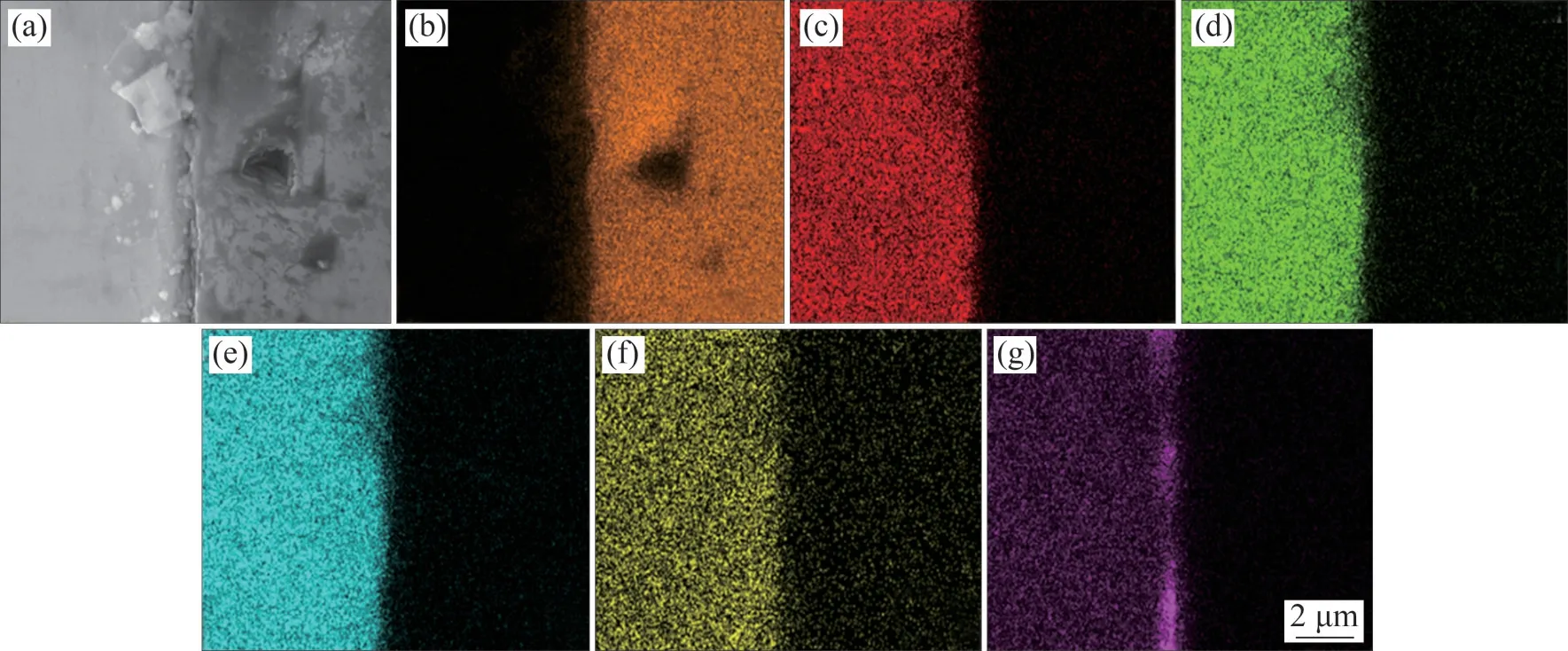

表1 多主元合金黏結相的名義成分(原子數分數)Table 1 Nominal composition of multi-principal components alloy binder phase%

1.2 材料制備方法

采用放電等離子燒結方法制備復合材料,設備型號為LABOX-325R,壓力為40 MPa,燒結溫度分別選用900、950 和1 000 ℃。燒結過程中以100 ℃/min的升溫速度升至700 ℃后,以50 ℃/min的升溫速度升至設定的燒結溫度,達到燒結溫度后均保溫10 min,燒結后的樣品直徑×長度約為30 mm×10 mm。

1.3 分析測試方法

使用D/Max 2550 型X 射線衍射儀(XRD)測試樣品的物相組成,使用Quanta 650 FEG 掃描電子顯微鏡(SEM)觀察樣品的微觀組織和摩擦后表面的磨損形貌,使用LabRAM HR800 顯微激光拉曼光譜儀(Raman)測試樣品的金剛石石墨化程度。使用ET-320RP 密度測試儀測量樣品的密度,使用BUEHLER 5104 顯微硬度儀測量復合材料樣品的布氏硬度(HB),使用HV-1000 型小負荷維氏硬度計測量黏結相的硬度(HV),使用Instron-3369型電子萬能材料試驗機測試復合材料樣品的橫向斷裂強度。橫向斷裂強度σf的計算公式為[34]

式中:σf為測試樣品的橫向斷裂強度,MPa;F為斷裂載荷,N;b為樣品寬度,mm;h為樣品厚度,mm;L為跨距,mm。

使用MMQ-02G 摩擦磨損試驗機研究復合材料的室溫摩擦磨損性能。根據Archard 磨損模型:材料摩擦后的體積磨損率計算公式為[35]

式中:W為體積磨損率,mm3/(N·m);ΔV為材料被磨損掉的體積,mm3;S為摩擦時滑行的距離,m;F為加載的載荷,N。進一步地,ΔV可以根據摩擦前后復合材料質量的損失Δm(單位為g)與材料密度ρ(單位為g/cm3)的比值計算得到。

復合材料的磨耗比由國家磨料磨具質量監督檢測中心依據標準JB/T 3235—2013[36]來測量,金剛石復合材料的磨耗比E計算公式為

式中:Ms為對磨件碳化硅砂輪的磨耗量,g;Mj為待測試樣品的磨耗量,g。測試過程中砂輪線速度為25 m/s,進給速度為0.02 mm/次,單次試驗進給總深度5 mm。

2 結果與討論

2.1 顯微組織

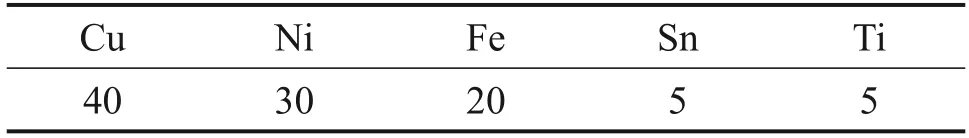

圖1(a)所示為不同溫度燒結的Cu40Ni30Fe20 Sn5Ti5/金剛石復合材料的XRD 圖譜。可以發現,900 ℃燒結后,有FCC結構的Cu40Ni30Fe20Sn5Ti5黏結相和金剛石相的存在;950 ℃燒結后,除了黏結相和金剛石存在之外,還有輕微的TiC相的峰存在;當燒結溫度升高至1 000 ℃,TiC 相的峰面積變大,說明TiC 的含量隨著燒結溫度的升高而增多,此時還出現了少量石墨相的峰,說明較高的燒結溫度會導致金剛石發生石墨化。

圖1 不同溫度燒結的Cu40Ni30Fe20Sn5Ti5/金剛石復合材料的XRD圖譜和金屬與金剛石反應的吉布斯自由能與溫度的關系Fig.1 XRD patterns of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures and Gibbs free energy of reaction between metals and diamond as a function of temperature

為了分析金屬與金剛石在高溫下反應生成碳化物的情況,可根據熱力學原理計算反應的吉布斯自由能[37-38]:

根據式(4),計算出了常見金屬,如Ti、Fe、W、Mo 等與金剛石發生熱力學反應以及金剛石發生石墨化的吉布斯自由能與溫度的關系,其中Ti、Fe與金剛石的反應以及金剛石石墨化過程如下。

將以上函數關系繪制成圖1(b)。從圖1(b)可以看出:TiC 屬于更易生成的強碳化物,這與圖1(a)中觀察到的結果一致。

金剛石未鍍覆Ti 層時,制備的復合材料在950 ℃燒結后即觀察到石墨相的峰,而本研究中在1 000 ℃燒結后才有輕微的石墨相的峰出現,說明金剛石表面鍍Ti 層后,對金剛石的石墨化有一定的抑制作用。

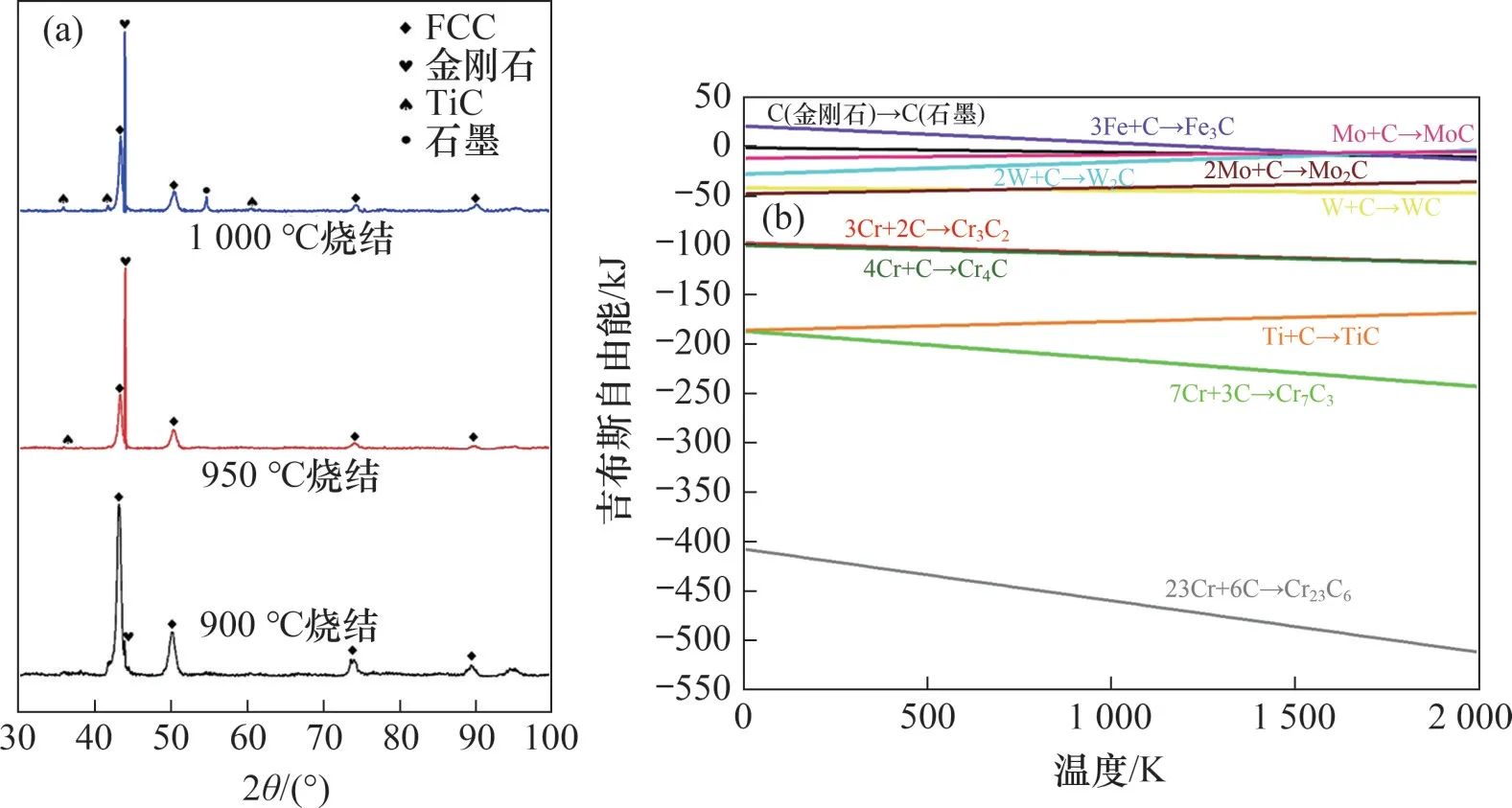

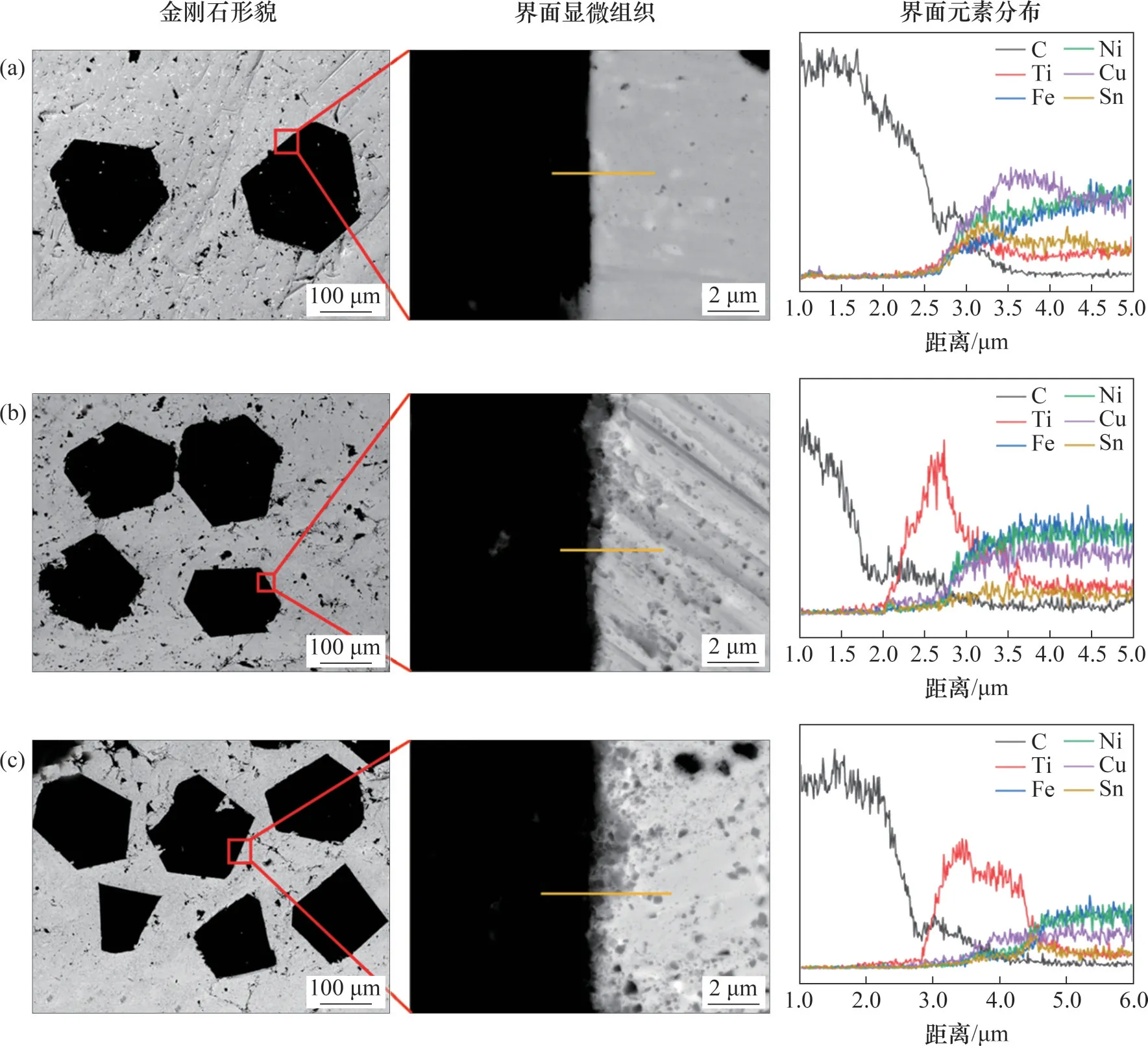

為了研究復合材料中黏結相與金剛石的界面反應情況,表征復合材料的界面顯微組織,結果分別如圖2和圖3所示。可見:復合材料黏結相中各元素分布均勻,金剛石顆粒的形貌保持得比較完整,晶體棱角依舊比較清晰。燒結溫度從900 ℃逐漸升高至1 000 ℃后,黏結相與金剛石顆粒之間的界面反應逐漸加劇。900 ℃燒結后,界面處反應生成的TiC 很少,幾乎不能檢測到。950 ℃燒結后,TiC 層的厚度約為0.7 μm。燒結溫度升高至1 000 ℃,TiC 層的厚度增加至1.4 μm 左右,且在形貌上更加均勻連續。

圖2 1 000 ℃燒結的Cu40Ni30Fe20Sn5Ti5/金剛石復合材料界面形貌及成分Fig.2 Interfacial morphology and composition of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at 1 000 ℃

圖3 不同溫度燒結的Cu40Ni30Fe20Sn5Ti5/金剛石復合材料的顯微組織Fig.3 Microstructures of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures

2.2 金剛石石墨化

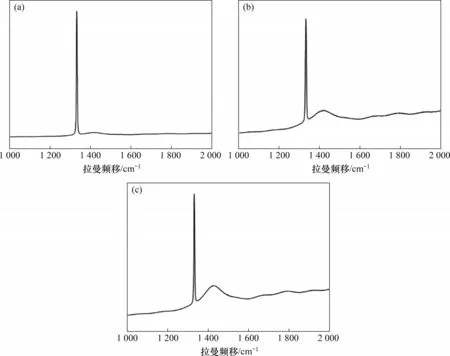

圖4所示為不同溫度燒結的Cu40Ni30Fe20Sn5 Ti5/金剛石復合材料橫向斷裂斷口上金剛石表面的拉曼光譜。由圖4可見:在1 332 cm-1處不同復合材料的金剛石的峰均很明顯,說明燒結后金剛石的狀態保持得比較好。950 ℃和1 000 ℃燒結的復合材料中金剛石在1 420 cm-1左右出現1 個微弱的峰[39],這是由于金剛石內的氮雜質在[N-V]0中心激發產生的熒光峰,可以通過增加或者降低激發波長避免這一熒光峰的產生[40]。結合圖1(a)中1 000 ℃燒結的復合材料樣品的XRD 圖譜中觀察到的輕微石墨相的峰可知,只有少量金剛石顆粒發生石墨化,且程度很輕微。未鍍Ti層的金剛石在950 ℃及以上溫度燒結制備的復合材料,金剛石的拉曼光譜中出現了明顯的1 350 cm-1處和1 580 cm-1處的石墨峰。由此發現,金剛石表面鍍覆的Ti 層可以有效保護金剛石減少熱損傷,降低石墨化程度。

圖4 不同溫度燒結的Cu40Ni30Fe20Sn5Ti5/金剛石復合材料橫向斷裂斷口上金剛石的拉曼光譜Fig.4 Raman spectra of diamond on transverse rupture surface of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures

2.3 力學性能

圖5(a)所示為不同溫度燒結的復合材料的密度和硬度。由圖5(a)可知:隨著燒結溫度從900 ℃逐漸升高至1 000 ℃,復合材料的密度和硬度均先增大后減小,950 ℃燒結的復合材料具有最大的密度8.01 g/cm3和最大的硬度(HB)491.2。對于900 ℃燒結的復合材料,合金粉末的各元素還不能完全擴散到材料的空隙部分,因此密度較低。當燒結溫度升高至950 ℃時,元素的擴散加劇,促進了多主元合金黏結相的致密化;此外,黏結相與金剛石在界面處反應生成的TiC層逐漸增厚,使兩相界面產生化學結合,減小界面孔隙,復合材料的致密度得到提高。當燒結溫度繼續升高至1 000 ℃時,合金已基本致密,但生成的TiC 層繼續增厚,TiC的密度低于多主元合金黏結相的密度,因此復合材料的密度降低。相比普通金剛石制備的復合材料,表面鍍覆Ti 層后的金剛石燒結的復合材料的密度和硬度均有不同程度的提高,其最大增幅分別為4.78%和6.91%。

圖5 不同溫度燒結的Cu40Ni30Fe20Sn5Ti5/金剛石復合材料的密度和硬度以及黏結相、復合材料的橫向斷裂強度和黏結系數Fig.5 Density and hardness and transverse rupture strength and bonding coefficient of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures

對不同溫度燒結的復合材料進行抗彎強度測試,橫向斷裂強度結果如圖5(b)所示。由圖5(b)可知:隨著燒結溫度從900 ℃逐漸升高至1 000 ℃,復合材料的橫向斷裂強度先增大后減小,950 ℃燒結的復合材料具有最大的橫向斷裂強度。多主元合金黏結相的橫向斷裂強度呈現出與復合材料一致的變化規律,也是先增大后減小,并在950 ℃燒結后具有最高的橫向斷裂強度。相比未鍍覆Ti 層的金剛石,在相同的燒結工藝和測試條件下,900、950和1 000 ℃燒結制備的復合材料的橫向斷裂強度均得到了提高。

為了對比分析復合材料中多主元合金黏結相與金剛石顆粒之間的黏結程度,引入黏結系數概念[41]:

式中:δ為黏結系數;σb和σc分別為黏結相和含金剛石的復合材料的橫向斷裂強度,MPa。不同溫度燒結的復合材料的黏結系數結果如圖5(b)所示。從圖5(b)可見:隨著燒結溫度的升高,復合材料的黏結系數先增大后減小,于950 ℃燒結的復合材料具有最大的黏結系數,即黏結相與金剛石的結合能力最強。

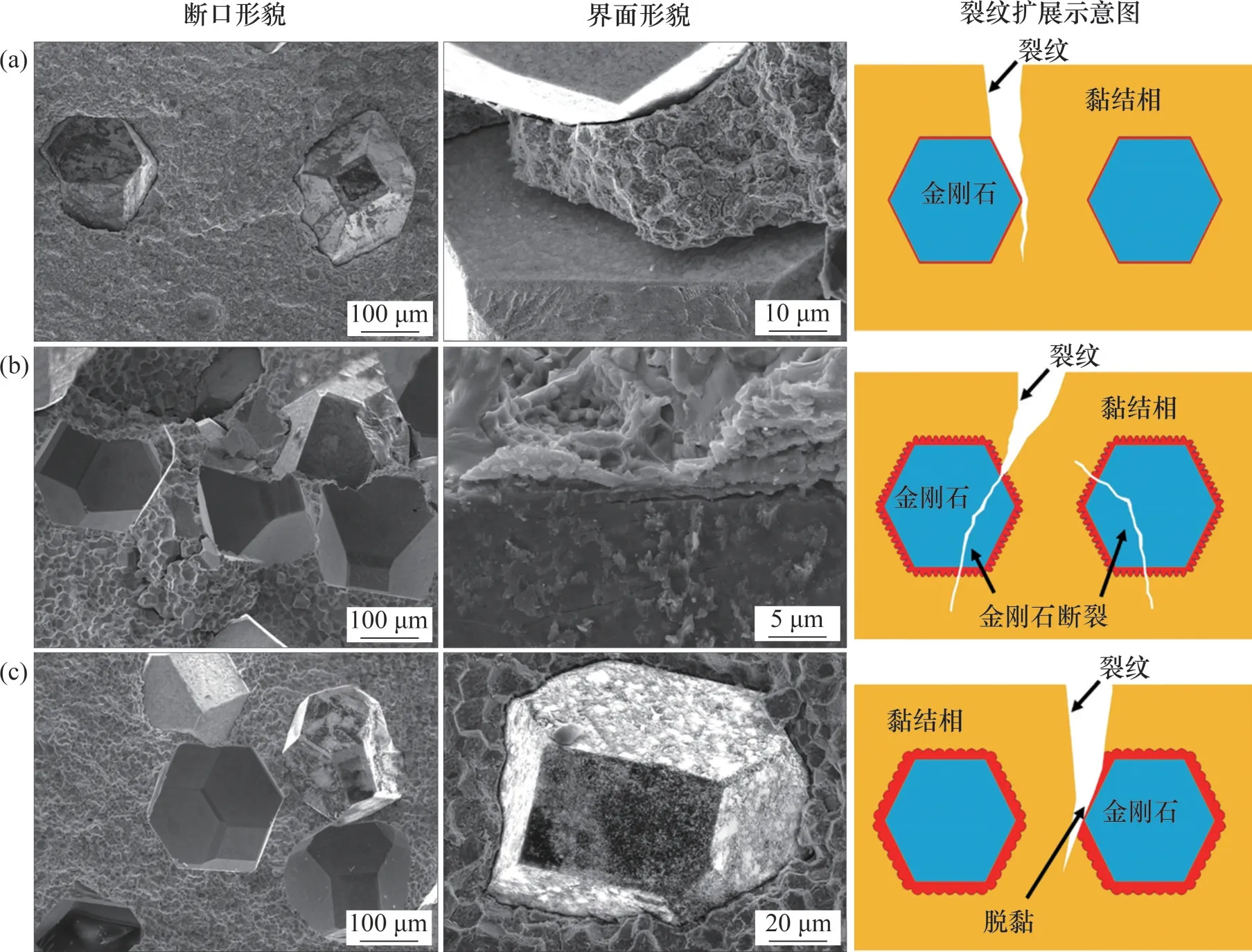

金剛石與黏結相的線熱膨脹系數相差很大,甚至呈現數量級的差異,在復合材料燒結升溫和冷卻過程中,會導致材料整體內應力增大,尤其是黏結相與金剛石的界面處,應力達到最大值[42]。復合材料在彎曲變形過程中,界面處產生應力集中而成為微裂紋萌生的引發點,微裂紋之間相互連接并形成主裂紋[43]。主裂紋傾向于在復合材料的軟區,即合金黏結相內擴展,造成黏結相基體先斷裂[44]。裂紋繼續向前擴展,當裂紋尖端擴展到金剛石顆粒時,受到金剛石的阻擋。于900 ℃燒結的復合材料,黏結相和金剛石界面反應微弱,生成的TiC層很薄,界面結合強度低,弱界面的存在誘使裂紋擴展,即裂紋在消耗較少的能量下便沿著金剛石表面繼續擴展,最終導致復合材料的斷裂。所以,在斷口上,可以看到金剛石顆粒形貌較為完整且鑲嵌在黏結相內,如圖6(a)所示。隨著燒結溫度升高至950 ℃,金剛石表面鍍覆的Ti層與金剛石反應生成的TiC顆粒增多且分散在金剛石表面,并且沿一定的晶體取向在黏結相中生長,有效地增加了黏結相與金剛石的接觸面積,從而提供了更多的互鎖位點,提高了界面結合強度。當兩相的界面結合強度大于金剛石顆粒的強度時,擴展到金剛石表面的裂紋則不改變擴展方向,直接穿過界面進入金剛石顆粒內,最終發生斷裂,如圖6(b)所示。當燒結溫度達到1 000 ℃時,金剛石與黏結相界面處生成大量的TiC 脆性相,且TiC層較厚,復合材料彎曲變形時,裂紋擴展到黏結相與金剛石的界面并穿過TiC 層,造成TiC 剝落,從而引起金剛石和黏結相的脫黏,削弱了界面結合,復合材料的橫向斷裂強度降低[44]。在斷口處可以看到金剛石形貌仍然較為完整,但有殘余的TiC 顆粒黏附在金剛石表面,如圖6(c)所示。復合材料在彎曲變形過程中,隨著載荷的增加,金剛石顆粒經歷與黏結相的脫黏、拔出、斷裂等過程,最終材料中出現大量的貫穿性裂紋,導致復合材料斷裂。

圖6 不同溫度燒結的Cu40Ni30Fe20Sn5Ti5/金剛石復合材料橫向斷裂斷口形貌和裂紋擴展示意圖Fig.6 Transverse fracture morphology and sketch of crack propagation of Cu40Ni30Fe20Sn5Ti5/diamond composites sintered at different temperatures

2.4 摩擦磨損行為

2.4.1 摩擦因數與磨損率

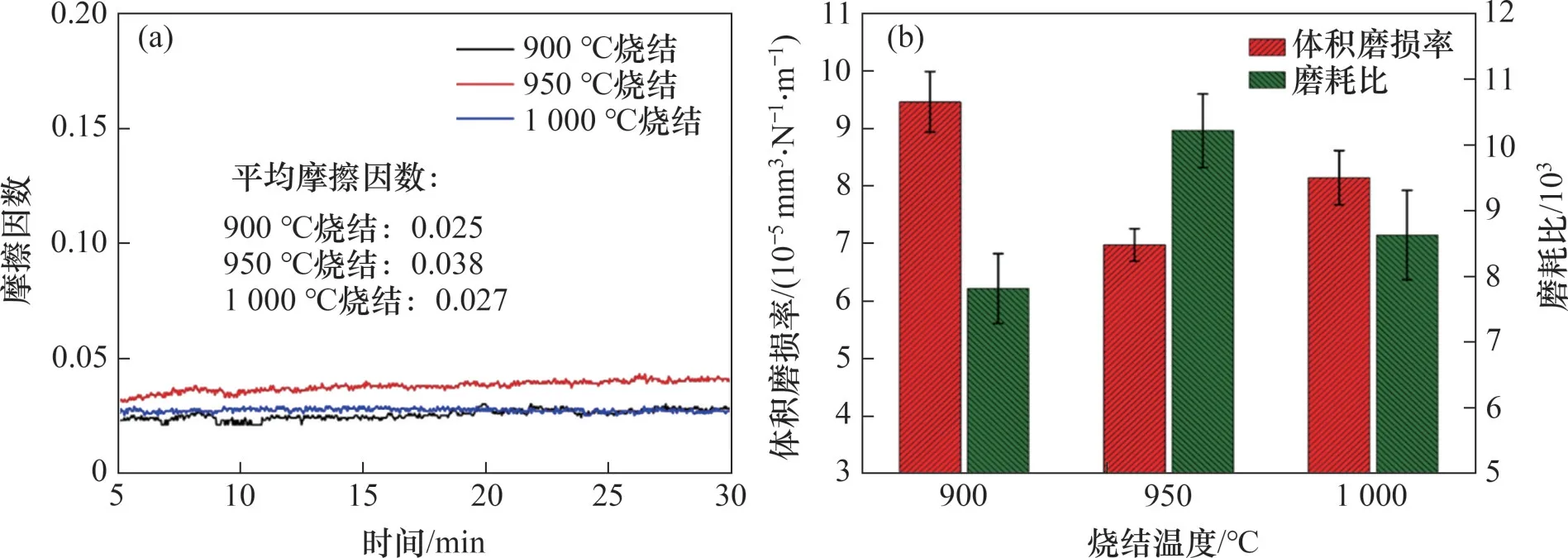

圖7(a)所示為復合材料在摩擦過程中的摩擦因數隨時間的變化以及不同復合材料的平均摩擦因數。由圖7(a)可知:復合材料的摩擦因數趨于穩定后,不同溫度燒結的復合材料穩態平均摩擦因數在0.025~0.038 之間,均比未鍍Ti 層金剛石制備的復合材料的摩擦因數低。

圖7 不同溫度燒結的Cu40Ni30Fe20Sn5Ti5/金剛石復合材料的摩擦磨損行為Fig.7 Friction and wear behavior of Cu40Ni30Fe20Sn5Ti5/composites sintered at different temperatures

不同復合材料的體積磨損率和磨耗比結果如圖7(b)所示。由圖7(b)可知:隨著燒結溫度的升高,復合材料的體積磨損率先減小后增大,在950 ℃時具有最小值。在Si3N4球的壓應力和剪切力的共同作用下,復合材料中的黏結相被磨損,金剛石由于具有較高的硬度和彈性模量,可以在一定程度上抵抗Si3N4球的作用,阻礙黏結相的分層或剝落。當900 ℃燒結時,黏結相和金剛石界面處生成的TiC層很薄,界面結合強度很低,復合材料在承受載荷的過程中金剛石與黏結相脫黏,形成三體磨損,復合材料的磨損率較大。當950 ℃燒結時,金剛石與黏結相之間的TiC層增厚,界面結合強度得到提高時,黏結相對金剛石的把持作用增強,脫落的金剛石數量減少,復合材料的耐磨性增強,磨損率降低。當燒結溫度繼續升高至1 000 ℃時,部分金剛石受到了熱損傷而發生石墨化,導致結構被破壞,強度降低;此外,復合材料的力學性能降低,抵抗Si3N4球磨損的耐磨性能也下降。因此,當燒結溫度在1 000 ℃時,復合材料的體積磨損率稍有增大。金剛石表面鍍覆Ti 層后的復合材料的體積磨損率,相比于未鍍Ti 層金剛石制備的復合材料的體積磨損率,均有不同程度的降低,降幅最大量可達31.50%。隨著燒結溫度從900 ℃逐漸升高至1 000 ℃,復合材料的磨耗比先增大后減小,于950 ℃燒結的復合材料具有最大的磨耗比,為10.22×103,此時的復合材料磨損性能最好。此外,鍍覆Ti 層的金剛石復合材料的磨耗比,比相同溫度燒結的未鍍覆Ti 層的金剛石復合材料的磨耗比,均有不同程度的提高,其中,于900 ℃燒結的復合材料的磨耗比提升最多,增幅達到40%。

金剛石鍍覆Ti 層后,制備的復合材料體積磨損率降低、磨耗比提高,主要原因是Ti 鍍層優化了金剛石與黏結相的界面反應,提高了結合強度,使得黏結相對金剛石磨粒的把持能力提高,金剛石在磨損過程中不會輕易脫落;此外,表面Ti 鍍層抑制了金剛石的石墨化,降低了金剛石的熱損傷,從而提高了金剛石的磨損效率。

2.4.2 磨損形貌

不同溫度燒結的Cu40Ni30Fe20Sn5Ti5/金剛石復合材料的表面磨損形貌如圖8所示。由圖8(a)可知:在900 ℃燒結的復合材料磨損表面,有清晰的Si3N4磨球摩擦后形成的犁溝狀磨痕,且磨痕較深。Si3N4球磨屑中的Si 元素借助摩擦表面的熱量,與空氣中的氧氣反應形成了SiO2,如圖9所示,SiO2與被磨除的硬質TiC 顆粒以及黏結相和Si3N4磨球的磨屑一起,在摩擦表面形成三體磨損。950 ℃燒結的復合材料在摩擦過程中,黏結相與金剛石的界面結合強度提高,金剛石有較好的出露情況,能較好地抵擋Si3N4球的壓應力和摩擦剪切應力,復合材料具有良好的耐磨性,此時,磨損表面磨痕較淺,整體呈現出平滑形貌,如圖8(b)所示。圖8(c)中存在犁溝和磨粒,與圖8(a)相比,數量更少、深度更淺,說明磨損情況比圖8(a)中輕微;但與圖8(b)相比,表面的磨損情況則更嚴重。

金剛石表面鍍覆Ti 層后,強化了與黏結相的結合,未出現金剛石顆粒達到最大出露高度前即脫落的情況,金剛石的出露高度比未鍍覆Ti 層時的出露高度高,這些表現均提高了金剛石工具的磨損效率。此外,復合材料的磨損表面未出現黏結相的層剝和脫落現象,降低了體積磨損率,磨損類型主要是磨粒磨損,可延長工具的服役壽命。

3 結論

1)多主元合金/金剛石復合材料在燒結過程中,金剛石表面鍍覆的Ti 元素與金剛石在界面處發生化學反應,生成了更加連續致密的TiC化合物,且TiC層與金剛石結合得更緊密,提高了金剛石磨粒與黏結相的界面結合強度。

2)金剛石表面鍍覆Ti 層后,由于黏結相和金剛石界面結構的優化和結合強度的提高,燒結制備的復合材料具有更高的致密度、硬度和橫向斷裂強度等力學性能。

3)金剛石表面鍍覆的Ti 層可以有效保護金剛石減少熱損傷,降低石墨化程度;并且金剛石晶體的完整性和摩擦時的出刃情況更好,發揮出更好的磨損作用,提高了復合材料的磨損效率,具有更高的磨耗比。

4)金剛石表面鍍覆Ti 層后,復合材料摩擦后的體積磨損率明顯減低,磨損機制主要是磨粒磨損。