增壓發動機全浮式活塞銷敲擊噪聲研究

李志波, 賀西平, 楊 依, 劉 強

(1.陜西師范大學 物理學與信息技術學院,西安 710119;2.海南師范大學 物理與電子工程學院,海口 571158; 3.一汽海馬汽車有限公司,海口 570216)

發動機的活塞銷噪聲是一種不連續的敲擊噪聲,此敲擊增加了振動,減小了零部件的疲勞壽命,敲擊會產生汽車行業工程師所描述的“滴答”噪聲,降低了車輛駕乘的舒適性。

Künzel等[1]針對客戶的抱怨研究了活塞相關噪聲,采用噪聲信號和缸體外壁加速度信號作為評價指標,通過減小安裝間隙、將活塞銷向主推力面偏移等方法來減少活塞相關噪聲。Werkmann等[2]將活塞銷敲擊振動信號與曲軸轉角信號相關聯,用主軸承座上測試的振動加速度值量化活塞銷噪聲,發現水溫對此噪聲有影響,對比缸體外壁和曲軸軸承座振動加速度值,得到活塞銷噪聲的傳遞路徑。Moshrefi等[3]將噪聲發生時刻與曲軸轉角信號和點火信號相關聯,獲得活塞銷噪聲對應曲軸轉角時刻,根據敲擊噪聲的特性,給出了活塞銷與活塞銷座間隙的推薦值。Yu等[4]設計并研制了試驗裝置來測量活塞銷在連桿小頭軸承中的位移,結合加速度信號發現活塞銷敲擊噪聲出現在活塞銷相對于連桿小頭軸承運動反向時刻。

活塞銷與連桿小頭連接副處沖擊載荷高, 供油壓力低,離燃燒室近,溫度高,連桿做鐘擺運動,潤滑油膜形成困難,其接觸往往處于混合潤滑狀態。文獻[5]的研究結果顯示,在燃燒爆發峰值壓力附近,油膜液動壓力和軸承粗糙峰接觸壓力共同提供活塞銷的支撐力。活塞銷敲擊噪聲是帶全浮式活塞銷的曲軸連桿活塞系統運動中,活塞銷與連桿小頭軸套之間發生相對運動產生,屬于帶間隙的多體動力學接觸碰撞問題。國內外有不少研究者利用間隙中不考慮潤滑作用和考慮潤滑作用兩種理論對此噪聲和接觸問題進行了研究。

對于不考慮潤滑的帶間隙的多體機構系統動力學研究, Flores等[6-7]建立了圓柱接頭不考慮潤滑接觸的碰撞模型,試驗和計算結果顯示間隙和轉速對多體系統的動力學性能有很大影響,在高速和大間隙情況下,碰撞產生的加速度最大值是無間隙下物體運動加速度值的20倍。Hu等[8-9]研究了碰撞時軸套壓縮過程和恢復過程能量損耗的不同,用遲滯阻尼系數來表征碰撞過程中的能量損失,得出隨著間隙的增大,敲擊力增大,負載頻率由2 Hz增大到7 Hz,敲擊力增大了20%。趙帥等[10]將沖擊函數引入到接觸力模型,計算得到剛體和柔性體連桿模型下的活塞加速度曲線,結果顯示在活塞上下止點位置處出現了多次加速度跳變,表明活塞銷和連桿小頭軸承在活塞運行至上下止點位置處出現了多次碰撞。敬謙等[11]考慮了接觸零部件表面涂層的影響,將涂層的等效彈性模量引入圓柱副內接觸力模型,數值計算結果顯示加速度曲線在滑塊上下止點位置處出現了多次加速度跳變。以上研究結果顯示在一個循壞周期內,活塞、滑塊加速度曲線出現多次跳變,表明零部件之間存在多次的碰撞。

對于考慮潤滑的帶間隙的多體機構系統動力學研究,由于活塞銷與連桿小頭之間存在相對擺動,又存在相對徑向運動,因此需要同時考慮動壓潤滑效應和擠壓潤滑效應。Patir 等[12]在雷諾方程基礎上通過數值計算引入壓力流量因子和剪切流量因子獲得了平均雷諾方程,用于分析表面粗糙度對潤滑接觸的影響。Flores等[13]將雷諾方程內嵌入剛性的多體動力學系統,建立了考慮潤滑有間隙的多體系統動力學模型,計算結果顯示在一個工作循環內接觸副發生了2次碰撞。Tian等[14]進一步將彈性流體動壓潤滑(elasto-hydrodynamic lubrication, EHL)模型集成到柔性多體系統的動力學系統。左正興等[15]對半浮式活塞銷噪聲產生的機理進行了研究,仿真結果顯示噪聲產生時刻為活塞銷受力上下方向反轉時刻,噪聲隨著活塞銷與連桿小頭軸套間隙增大而增大,發動機轉速升高而增大,最大爆發壓力對活塞銷噪聲的影響很小。Fang等[16]針對全浮式活塞銷,將EHD模型嵌入活塞銷與活塞銷座、連桿小頭軸承,計算結果顯示在一個工作循環內活塞銷存在強烈的振動和沖擊。趙道利等[17]研究了滑動軸承中潤滑油溫度不穩定引起的轉子系統振動問題,發現溫度的升高有利于轉子在低速時的穩定運行。尹秀婷等[18]針對活塞銷噪聲,基于EHD模型對連桿小頭供油量、供油方式、配合間隙、供油溫度、連桿小頭軸承粗糙度和活塞銷剛度進行了仿真研究, 結果顯示連桿小頭潤滑狀態為活塞銷敲擊噪聲的重要影響因素。以上研究的結果顯示,采用考慮潤滑的帶間隙的多體系統動力學理論,在一個工作循環內活塞銷碰撞次數和碰撞時刻與活塞銷相對于軸承運動反向次數和時刻相關,這與Merkmann等、Moshrefi等和Yu等的試驗結果吻合,可知用考慮潤滑的帶間隙的多體動力學接觸碰撞模型更適合活塞銷敲擊噪聲分析。

以上的研究大都是針對此噪聲產生原因中的接觸副的間隙大小、潤滑進行相關的研究,對活塞銷噪聲產生的條件以及在軸承上增加潤滑溝槽對此噪聲作用研究不足。

為了分析活塞銷敲擊噪聲產生的原因,以及有效的控制方法。本文基于EHD理論建立了帶全浮式活塞銷的曲軸-連桿-活塞機構動力學模型,仿真計算了不同負載、活塞銷間隙、潤滑油溫度、潤滑油槽對活塞銷敲擊噪聲的影響,試驗驗證了仿真計算結果。

1 基于EHD理論的帶間隙多體系統動力學建模

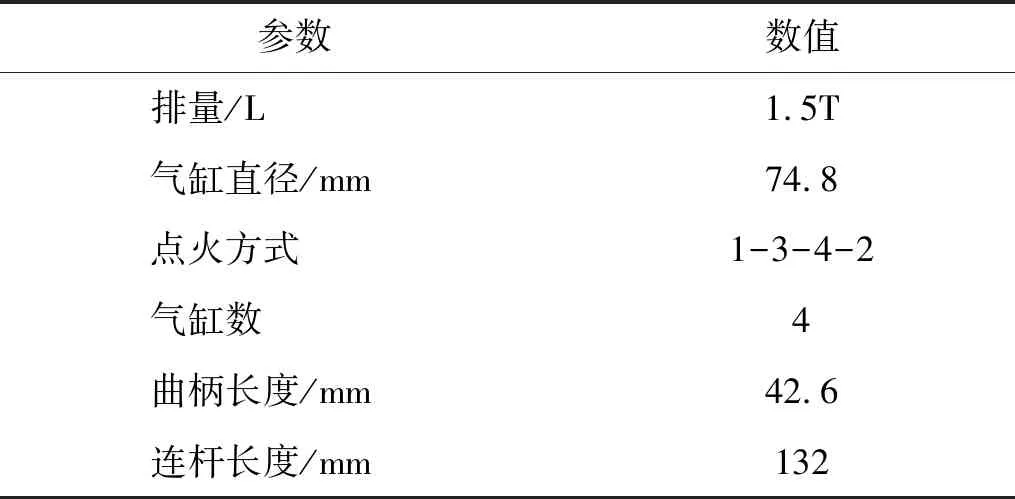

某型號四缸增壓汽油機開發過程中存在活塞銷敲擊噪聲。此噪聲主觀表現為低速、小負載時明顯,負載提升后無法辨識,以該機型為研究對象進行調查研究。發動機基本參數如表1所示。

表1 增壓發動機基本參數

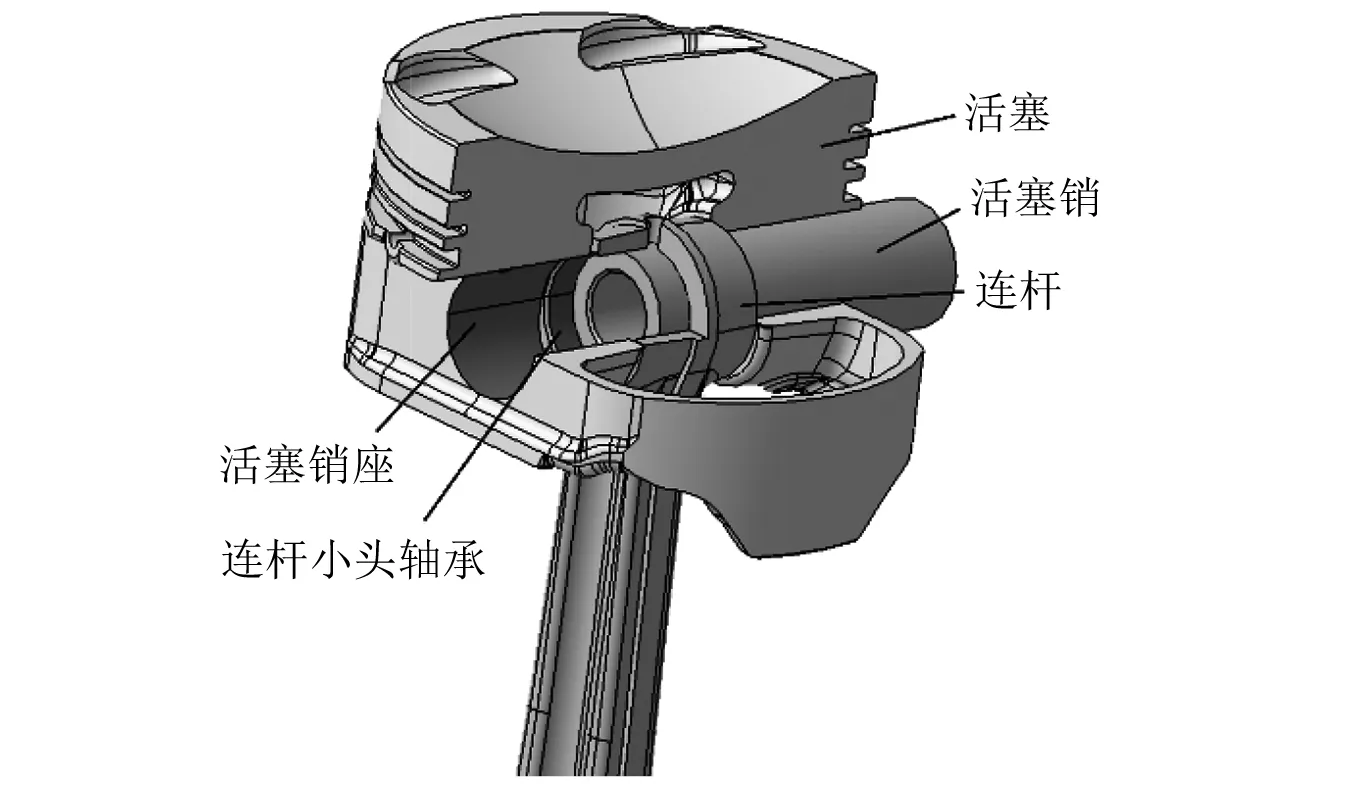

圖1為全浮式活塞銷模型,活塞銷可以在活塞銷座和連桿小頭軸承中旋轉和沿徑向移動。

圖1 全浮式活塞銷模型

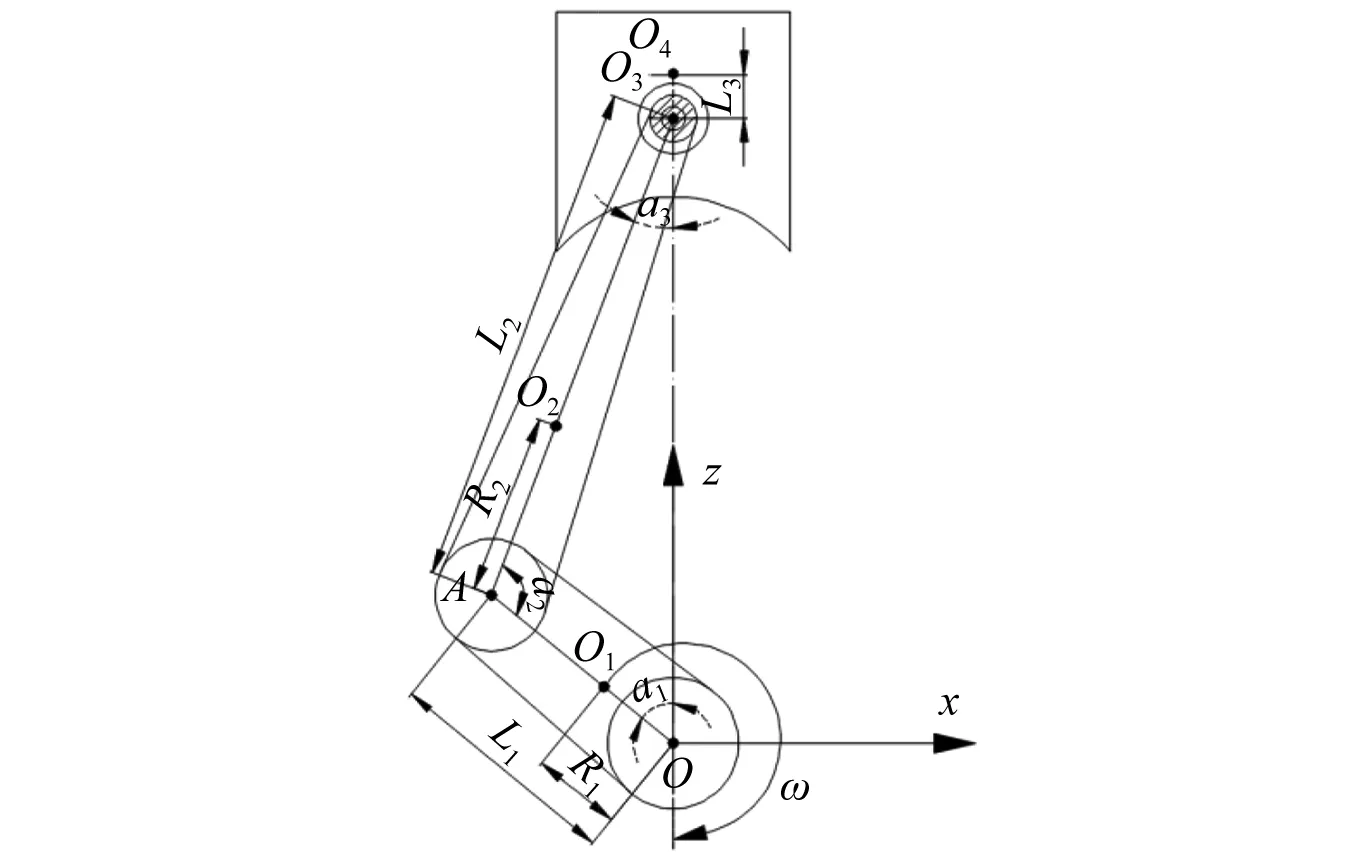

以主軸承中心點為原點,建立曲柄連桿系統平面坐系O-XYZ,曲軸-連桿-活塞運動關系如圖2所示。圖2中:Oi(i=1,2,3,4)分別為曲軸柄、連桿、活塞銷和活塞的質心;ω為曲柄的旋轉角速度;L1為曲柄長度;L2為連桿長度;L3為活塞銷質心到活塞質心的距離;αi(i=1,2,3,4)分別為曲柄與Z軸的夾角、連桿與曲柄的夾角和連桿與Z軸的夾角。

圖2 曲軸-連桿-活塞運動圖

當活塞銷與連桿小頭之間無間隙,即理想接觸時,在曲柄、連桿、活塞銷和活塞的質心分別建立局部坐標O1-X1Y1Z1,O2-X2Y2Z2,O3-X3Y3Z3和O4-X4Y4Z4可以得到質心局部坐標與系統坐標的關系為

(1)

(2)

(3)

(4)

式中,φi(i=1,2,3,4)分別為曲柄、連桿、活塞銷和活塞的編號)為系統坐標原點到各部件質量中心連線與Z軸的夾角。

根據牛頓-歐拉方法,建立曲軸-連桿-活塞的動力學方程

(5)

式中:i=1,2,3,4分別為曲柄、連桿、活塞銷和活塞的編號;ri=(xi,yi,zi)T為質心坐標;φi=(0,0,φi)T為質心空間角度;Fi=(Fix,0,Fiz)T為質心所受外力;g=(0,0,g)為重力加速度;Ii=diag(Iix,Iiy,Iiz)為轉動慣量矩陣。

活塞的運動受到氣缸的約束,由式(1)~式(5)式可求得活塞銷質心在Z方向的位移、速度和加速度。

當存在間隙時,多體動力學方程為

(6)

式中,f為間隙引起的碰撞力,此力主要由碰撞時刻油膜壓力和粗糙峰接觸壓力產生。

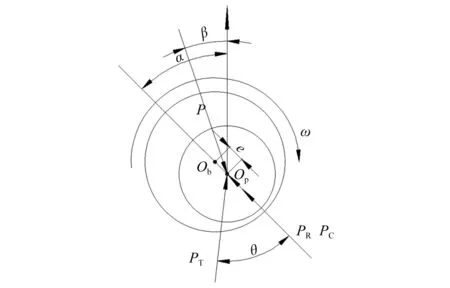

活塞銷與連桿小頭軸套之間存在間隙,間隙之間有潤滑油,任一瞬時,活塞銷軸心Op的位置取決活塞銷載荷P,動壓潤滑承載力PR,擠壓潤滑承載力PT,粗糙峰接觸承載力Pc的平衡關系,如圖3所示。圖3中:α為活塞銷中心和軸套中心連線與Z軸的夾角;β為活塞銷受動力系統的壓力P與Z軸的夾角;θ為動壓潤滑壓力與擠壓潤滑壓力的夾角。

圖3 油膜承載力與活塞銷載荷平衡

在發動機一個工作循環內,軸套內的潤滑油存在動壓和擠壓兩種效應,同時考慮軸承表面粗糙度,采用平均流量粗糙度模型,相應的雷諾方程為

(7)

當活塞銷負載大于油膜提供的承載力后,存在活塞銷和連桿小頭軸承微粗峰接觸。根據Greenwood/Tripp[19]理論,各向同性表面的峰元接觸壓力的計算方程為

(8)

(9)

(10)

式中:σ1和σ1分別為活塞銷和連桿小頭軸承內表面粗糙度;ηs為粗糙表面的峰源密度;β為峰元曲率半徑;E為綜合彈性模量;v1和v2分別為活塞銷和連桿小頭軸承泊松比。

2 仿真計算及結果分析

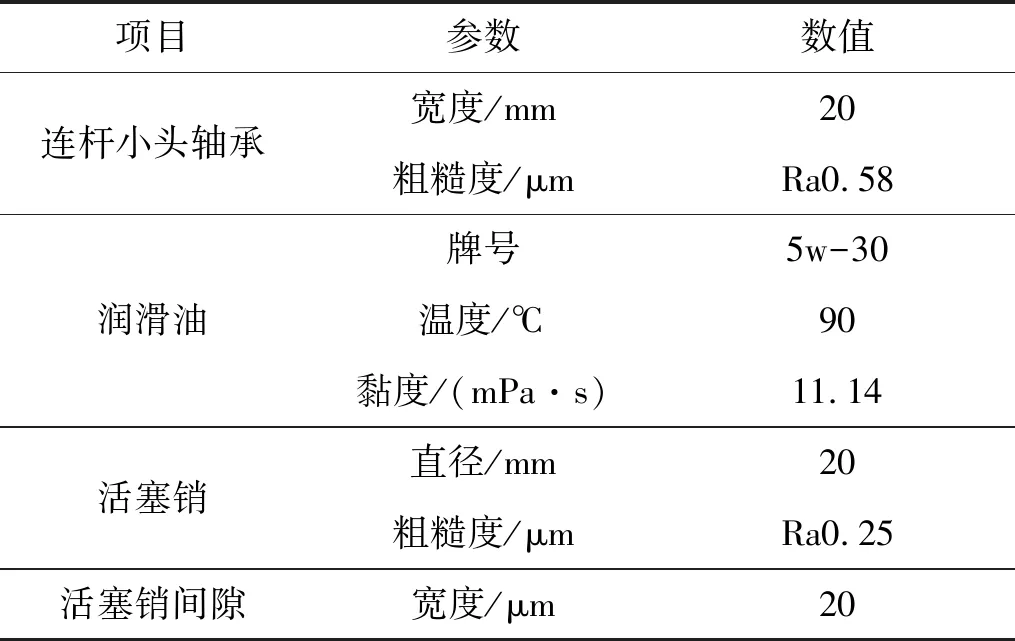

連桿小頭軸承與活塞銷接觸對相關參數,如表2所示。

表2 接觸對計算基本參數

建立曲軸-連桿-活塞單缸模型,連桿有限元模型如圖4所示,連桿小頭軸套采用3層網格,軸向24單元。 活塞銷與連桿小頭接觸部分軸向24單元,周向網格與小頭軸承相同。

圖4 連桿有限元模型

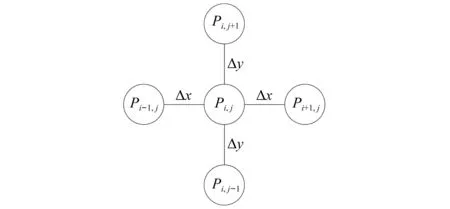

本文采用中心差分方法和超松弛迭代法計算求解求解式(7),采用等距網格,相鄰節點間的差分關系如圖5所示,采用中差分公式,可以獲得中心點pi,j偏微分式(11)。

圖5 差分關系示意圖

(11)

式(7)可以寫成

(12)

式中,A,B,C,D,F可以由式(7)獲得。將式(11)代入式(12),得到各節點壓力與相鄰節點壓力的關系式

(13)

式中,CN,CS,CE,CW,G可以通過式(11)式(12)用A,B,C,D,F以及Δx,Δy進行表示,詳見文獻[20]。

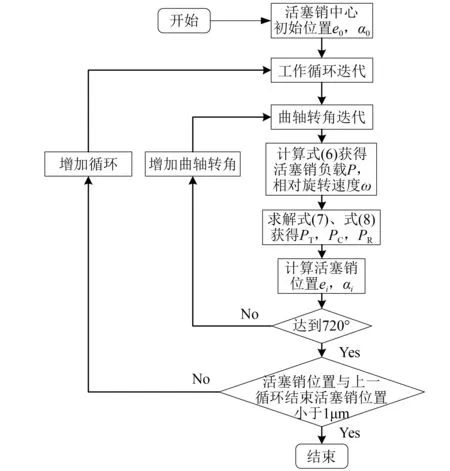

由于活塞銷運動狀態和受力隨曲軸轉角改變而改變,活塞銷軸心運動軌跡求解需要依靠數值計算方法,曲軸轉角迭代步長為0.001 25°,求解流程如圖6所示。迭代計算結束后,獲得了活塞銷運動位移、速度、加速度隨曲軸轉角變化的曲線和每曲軸轉角下油膜液動壓力、粗糙峰接觸壓力。

圖6 程序計算總流程圖

2.1 負載15 N·m計算結果分析

發動機轉速1 000 r/min,輸出扭矩15 N·m時測試獲得的燃燒爆發壓力施加在活塞上,潤滑油溫度90 ℃,活塞銷與連桿小頭軸承間隙20 μm,無潤滑油溝槽條件下仿真結果如下。

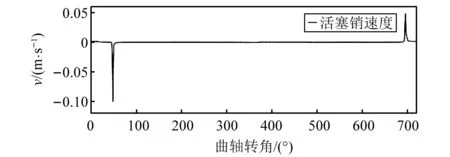

圖7是活塞銷相對于連桿小頭軸承運動Z向的速度圖,曲軸轉角0°對應排氣上止點,在一個工作循環720°內,計算得到活塞銷相對于連桿小頭軸承運動的速度峰值為-0.103 m/s和0.048 m/s。Yu等的試驗結果顯示,無敲擊噪聲時活塞銷相對速度為0.04 m/s,存在敲擊噪聲時活塞銷相對速度為0.12 m/s。活塞銷的計算速度與Yu等的實測速度相當,Yu等的測試對象為4缸汽油發動機,試驗工況為靜置發動機12 h后冷起動直到穩定怠速,測試活塞銷相對連桿小頭的運動狀態和活塞銷敲擊噪聲。本文仿真工況與其冷怠速階段一致,可以在一定程度上說明本文模型的正確性。

圖7 活塞銷相對于連桿小頭軸承速度圖

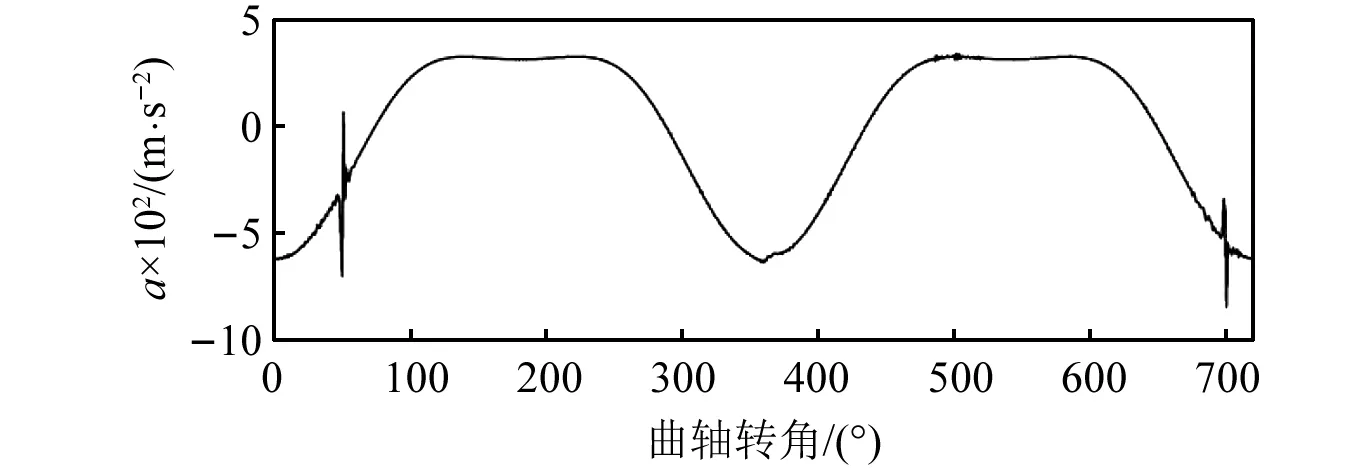

圖8是活塞銷的Z向加速度曲線圖,在一個工作循環720°內活塞銷敲擊產生了2次加速度跳變。第1次加速度跳變在進氣沖程中的45°~56°角度范圍;第2次加速度跳變在排氣沖程中的694°~702°角度范圍。后續采用此加速度跳變值來衡量活塞銷敲擊的強烈程度。

圖8 1 000 r/min, 15 N·m活塞銷加速度圖

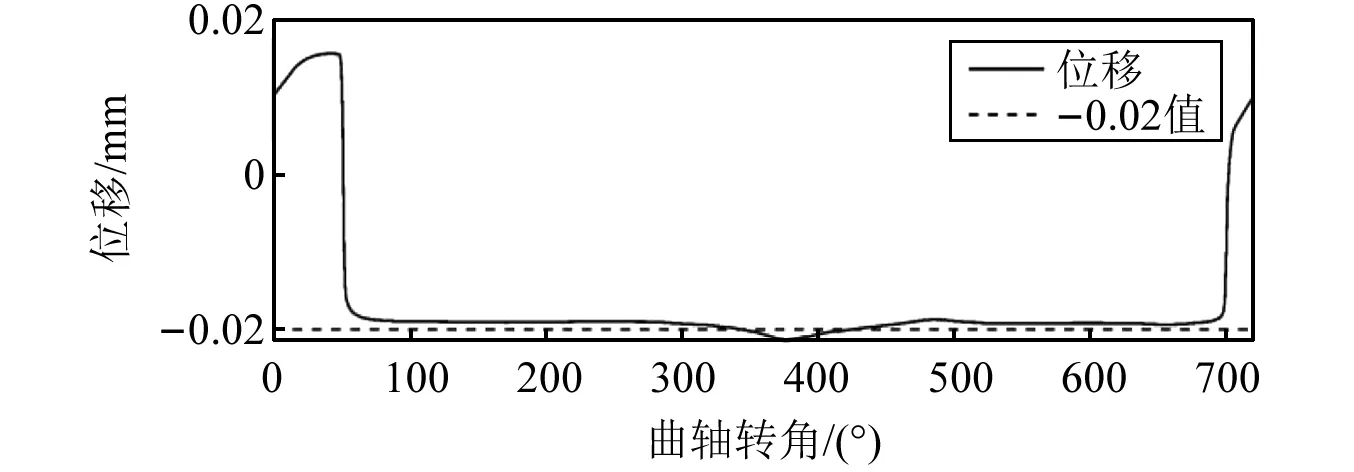

圖9為活塞銷相對于小頭軸承的Z向位移圖。結合圖8可知,第1次加速度跳變處,活塞銷從連桿小頭軸承的頂部向下運動至軸承底部;第2次加速度跳變處,活塞銷從軸承底部向上運動至軸承頂部。活塞銷間隙值為0.02 mm,兩次敲擊時刻,活塞銷和連桿小頭軸承之間最小間隙為4.8 μm,大于軸承粗糙度值Ra0.58,說明活塞銷并未與小頭軸承直接碰撞。活塞銷在向軸承底部或頂部運動時敲擊潤滑油使得油膜厚度迅速變小,壓力增大,導致活塞銷的Z向振動,產生活塞銷噪聲。

圖9 活塞銷相對于連桿小頭位置圖

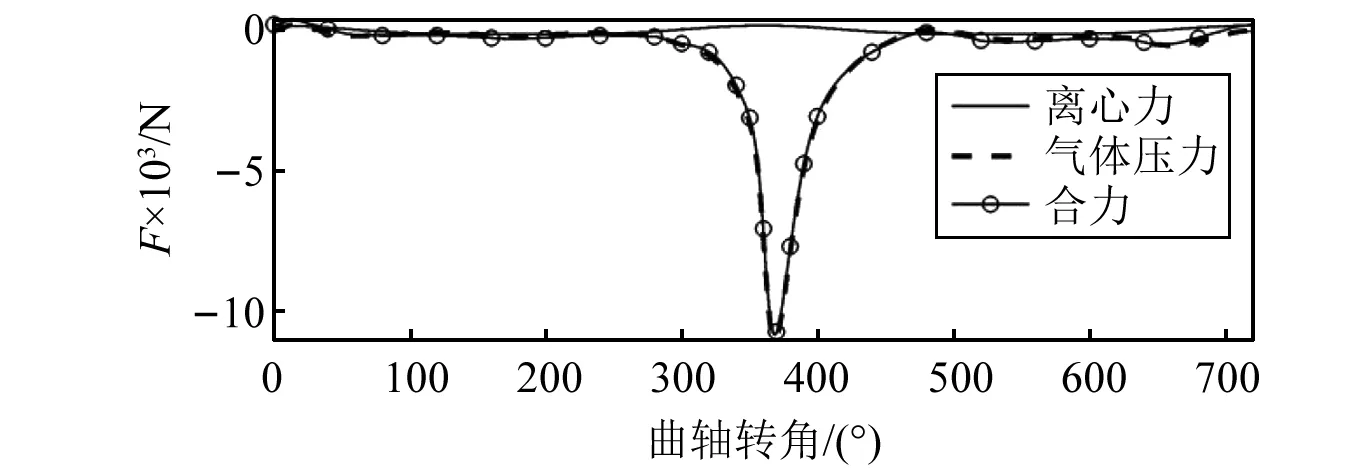

圖10、圖11是活塞銷在一個工作循環720°的Z向受力圖。在0°~45°和694°~720°角度范圍,活塞銷受力為正值,活塞銷受力方向向上;在46°~694°角度范圍,活塞銷受力為負值,活塞銷受力方向向下。結合圖9可知在進氣行程,活塞銷受力由正向負變向時,活塞銷從連桿小頭軸承頂部運動至軸承的底部;在排氣沖程,活塞銷受力由負向正變向時,活塞銷從連桿小頭軸承底部運動至軸承頂部。活塞銷Z向受力變向時刻對應活塞銷加速度跳變時刻,通過活塞銷的Z向受力可以推斷出活塞銷的敲擊時刻。

圖10 活塞銷受力圖

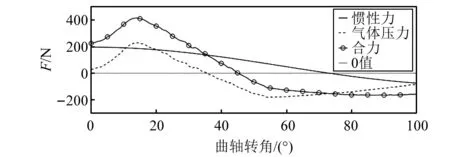

圖11 活塞銷受力圖(0°~100°)

圖7~圖11說明只有當活塞銷和連桿小頭軸承之間間隙存在和活塞銷受力在Z方向發生變向時,才可能產生此噪聲,可以參考活塞銷受力穿越0軸時曲軸轉角判斷敲擊時刻。仿真結果顯示進氣沖程敲擊強烈程度大于排氣沖程,試驗測試也只在進氣沖程測試到明顯的噪聲信號,后續重點分析進氣沖程范圍內各參數的變化情況。

2.2 不同負載

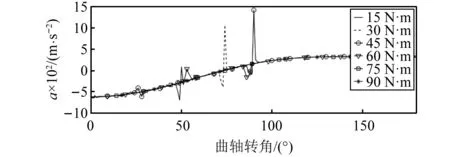

分別加載15 N·m,30 N·m,45 N·m,60 N·m,75 N·m和90 N·m時測試到的缸壓曲線。活塞銷Z向加速度計算結果如圖12所示。

圖12 不同負載下加速度曲線圖

負載扭矩為15 N·m~45 N·m,敲擊位置向右側移動,通過帶通濾波,負載為45 N·m時的敲擊強烈程度比負載15 N·m時增加到240%,負載60 N·m時,出現了兩次敲擊,敲擊程度減小到58%,負載大于75 N·m后,無加速度跳變,表明無敲擊產生。在負載15 N·m~60 N·m內,此噪聲敲擊時刻的范圍是在排氣上止點后45°~90°的曲軸轉角范圍內。

圖13為不同負載下活塞銷Z向受力圖。由圖13可知,隨著負載增加,排氣沖程結束后活塞銷Z向負向受力逐漸增大。活塞銷所受氣體壓力和離心力的合力與0軸的交點在移動,因此敲擊時刻隨負載變化而變化。當負載為60 N·m時,合力在進氣沖程兩次穿越0值軸,于是出現了兩次敲擊。負載大于75 N·m后,氣體壓力大于活塞銷的離心力,活塞銷所受合力未發生變向,無敲擊產生,活塞銷敲擊噪聲消失。

圖13 不同負載下活塞銷受力

2.3 不同機油溫度

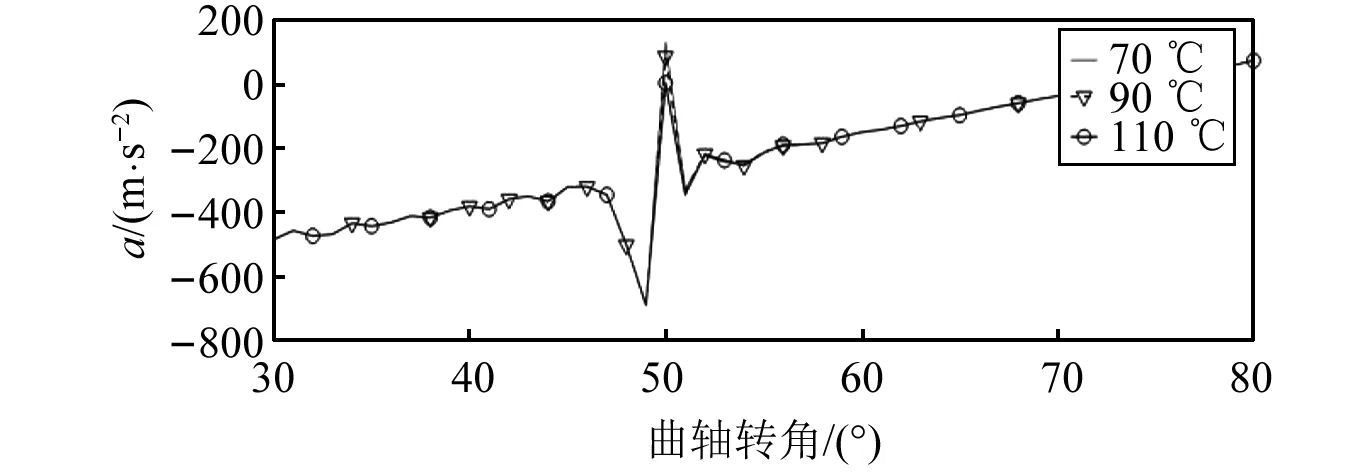

機油溫度影響其動力黏度,油膜壓力與機油動力黏度相關,考慮改變機油溫度來改變油膜的液動壓力。

圖14是1 000 r/min,15 N·m工況下不同機油溫度下活塞銷加速度曲線。由圖14可知,隨著溫度的升高,敲擊程度略有下降,潤滑油溫度對此敲擊影響不明顯。

圖14 不同機油溫度下活塞銷加速度曲線

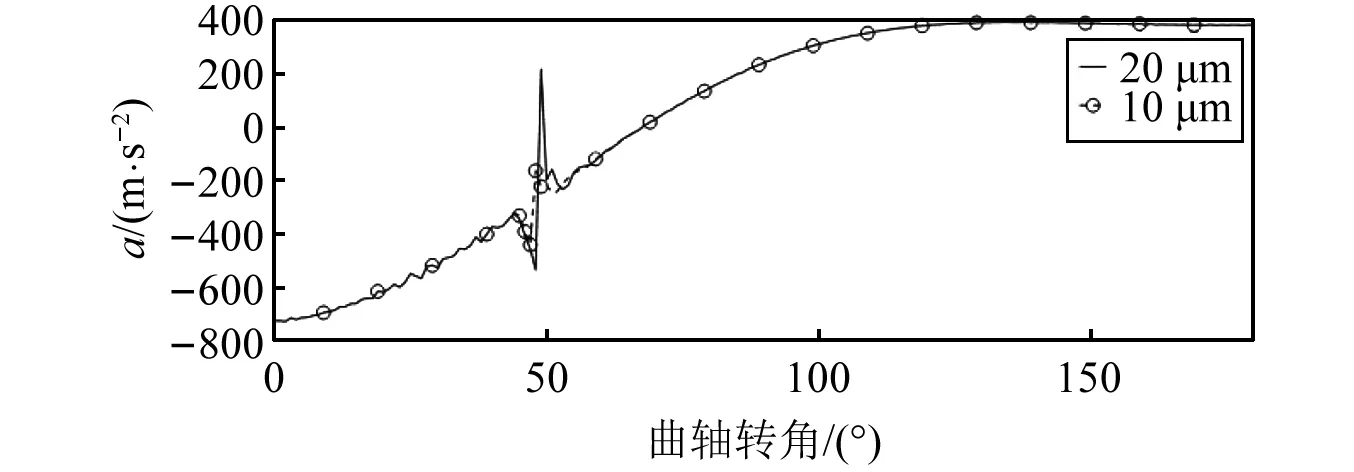

2.4 間隙20 μm和10 μm

圖15是間隙為20 μm和10 μm下活塞銷加速度曲線,間隙對此噪聲有較大影響,減小間隙可明顯削弱此敲擊,但是間隙值影響著運動部件之間的摩擦、可靠性和生產一致性,需要綜合考慮減小間隙的影響,可以適當減小此間隙來減小活塞銷噪聲。

圖15 不同間隙下活塞銷加速度曲線

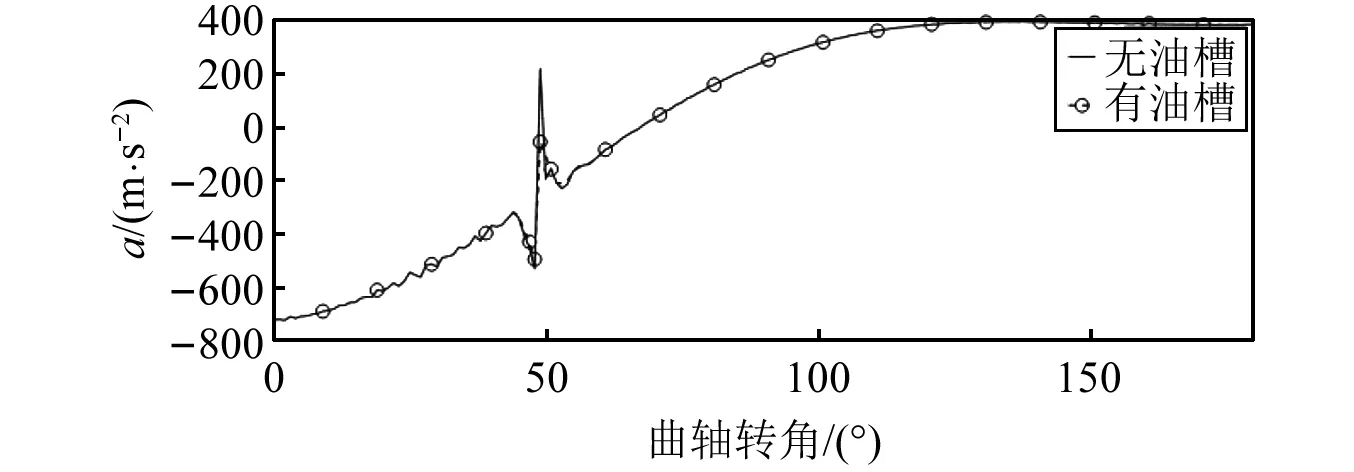

2.5 增加潤滑油槽

由圖16可知,在連桿小頭軸承上增加拋物線潤滑油槽對此噪聲影響明顯,增加油槽后敲擊程度明顯下降。

圖16 有、無油槽活塞銷加速度曲線

圖17為活塞銷加速度跳變峰值時刻潤滑油膜液動壓力和粗糙峰接觸壓力圖。0°為軸承頂部,180°為軸承底部。在敲擊瞬間,有、無潤滑油槽時都只有液動壓力,沒有粗糙峰接觸壓力,說明此時的敲擊只敲在油膜上,并未碰撞到連桿小頭軸承。無油槽時油膜液動峰值壓力為3.6 MPa,在連桿小頭軸承上增加油槽后,油膜液動峰值壓力1.9 MPa,可以推斷,潤滑油在受到相同強烈程度的敲擊時,小頭軸承上的潤滑油溝槽提升了油膜作用面積,降低了油膜液動峰值壓力,顯著降低了活塞銷敲擊的強烈程度。

圖17 有、無油槽潤滑油壓力圖

3 試 驗

內燃機在發動機試驗臺架上運轉,在內燃機缸體近場20 cm處安裝聲壓傳感器,采用朗德24通道采集設備,如圖18所示。

圖18 麥克風傳感器安裝位置

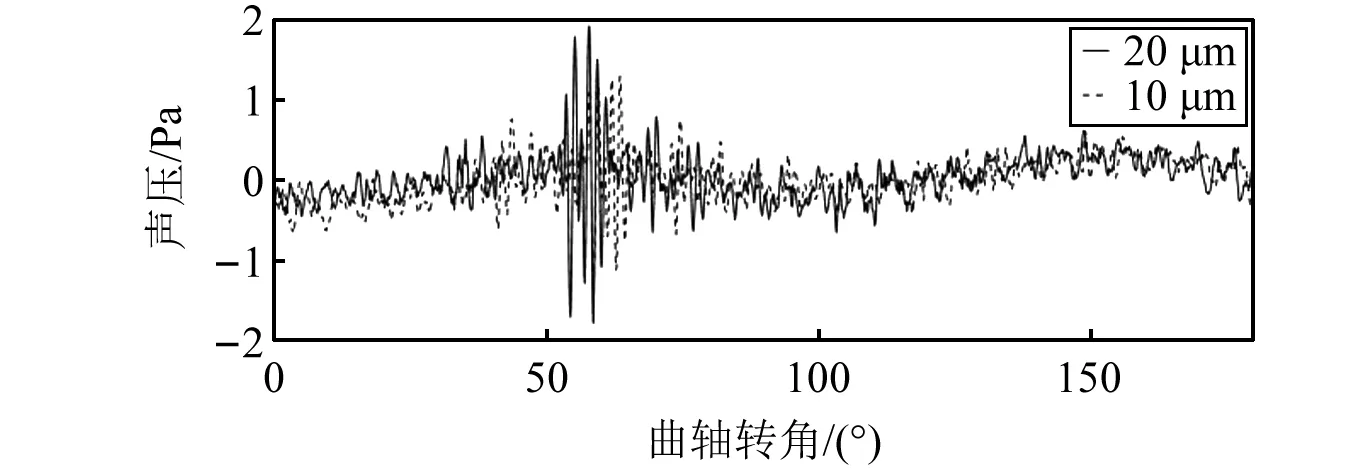

組裝兩臺內燃機,控制活塞銷和連桿小頭軸套間隙為20 μm和10 μm,試驗工況為1 000 r/min,負載15 N·m,潤滑油溫度90 ℃,試驗測試噪聲結果如圖19所示。

圖19 不同間隙噪聲曲線

活塞銷與連桿小頭軸套之間的間隙減小,在敲擊時刻噪聲聲壓絕對值減小,與圖15仿真結果趨勢相同。考慮到運動副的有效潤滑和生產工藝,此間隙不能無限減小,一般最小值為5 μm。

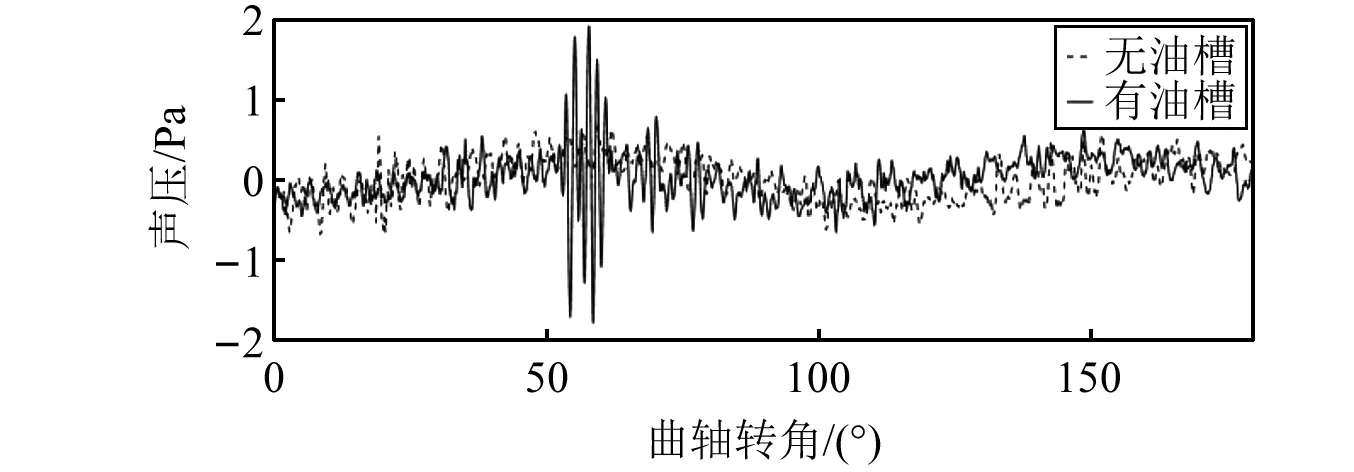

增加潤滑油溝槽,進行有、無溝槽對比試驗,增加溝槽狀態下連桿小頭如圖20所示。

圖20 增加油槽后連桿

圖21為1 000 r/min,負載15 N·m,潤滑油溫度90 ℃。間隙20 μm,有、無溝槽對比試驗結果。連桿小頭軸套上增加潤滑油溝槽后,在原敲擊對應曲軸轉角時刻,活塞銷敲擊噪聲消除,與圖16仿真結果相符。最終通過在連桿小頭軸承上增加油槽,降低了敲擊時刻油膜液動壓力,消除了此噪聲。

圖21 有無油槽噪聲曲線

4 結 論

為了解決發動機的活塞銷敲擊噪聲問題,基于彈性流體動壓潤滑理論建立了帶全浮式活塞銷的曲軸連桿活塞動力學模型。對不同負載、活塞銷間隙、潤滑油溫度和潤滑油槽對此噪聲的關系進行了仿真分析和試驗驗證,得到以下結論:

(1)全浮式活塞銷敲擊導致連桿小頭軸套上的油膜厚度迅速變小,壓力增大,導致活塞銷Z向振動,產生出敲擊噪聲。當活塞銷和連桿小頭軸承之間間隙存在和活塞銷受力在Z方向發生變向時,才可能產生此噪聲,可以參考活塞銷受力穿越0軸的曲軸轉角判斷敲擊噪聲產生時刻。

(2)發動機在1 000 r/min運轉,隨著內燃機負載上升,此噪聲在排氣上止點后45°~90°曲軸轉角范圍內出現;負載大于75 N·m,此噪聲消失;活塞銷與連桿小頭軸承之間的間隙由20 μm減小到10 μm,敲擊噪聲減小;潤滑油溫度對此敲擊影響不明顯;在連桿小頭軸承上增加潤滑油槽后,潤滑油膜液動壓力峰值由3.6 MPa降低至1.9 MPa,敲擊強度顯著減小,甚至消除了此噪聲。