板式PECVD氮化硅薄膜工藝研究

鄒臻峰,謝湘洲,趙增超

(湖南紅太陽(yáng)光電科技有限公司 湖南 長(zhǎng)沙 410000)

0 引言

隨著傳統(tǒng)能源不斷耗竭短缺,以及帶來(lái)的溫室效應(yīng),環(huán)境污染加劇惡化,各國(guó)聚焦于新能源的研發(fā)應(yīng)用。光伏太陽(yáng)能作為一種新能源,因其可再生、無(wú)污染,在國(guó)內(nèi)外得以迅猛發(fā)展[1-2]。目前,國(guó)內(nèi)太陽(yáng)能電池生產(chǎn)中采用等離子增強(qiáng)化學(xué)氣相沉淀(plasma enhanced chemical vapor deposition, PECVD)法制備氮化硅薄膜的設(shè)備主要分為2大類(lèi)型:直接式管式爐和間接式板式型。板式PECVD相比管式爐,具有薄膜均勻性好、對(duì)樣品表面損傷輕、優(yōu)良的表面鈍化、沉積速率快等優(yōu)勢(shì),適合于工業(yè)大規(guī)模生產(chǎn)和制備高效單晶硅太陽(yáng)能電池。國(guó)內(nèi)早已有一系列文獻(xiàn)報(bào)道了PECVD制備氮化硅薄膜的工藝研究,李攀等[3]采用直接式管式爐,通過(guò)高低射頻制備低應(yīng)力氮化硅薄膜,李婷婷等[4]同樣采用直接式管式爐,通過(guò)功率和壓強(qiáng)優(yōu)化得到致密性高的富硅氮化硅薄膜。但是在采用離域間接法板式PECVD沉積氮化硅薄膜工藝方面,國(guó)內(nèi)很少有文獻(xiàn)涉及。本文旨在研究不同工藝參數(shù)下沉積氮化硅薄膜對(duì)其生長(zhǎng)速率和折射率的影響,以期達(dá)到指導(dǎo)生產(chǎn)和優(yōu)化工藝的目的。

1 氮化硅薄膜概述

氮化硅薄膜作為一種多功能材料,在光伏太陽(yáng)能晶硅電池上作為一種減反射和鈍化薄膜,具有不可替代的作用。采用PECVD法制備的氮化硅薄膜,具備晶硅太陽(yáng)能電池減反射膜層的多方面優(yōu)勢(shì):(1)優(yōu)良的減反射光學(xué)性能,其折射率隨著Si/N比能在1.9~2.5寬范圍內(nèi)變化,對(duì)以硅為襯體的太陽(yáng)能電池組件吸收光譜具有較理想的折射率匹配;(2)極優(yōu)的鈍化效果,SiNx:H薄膜中的氫原子對(duì)晶硅電池表面缺陷、體缺陷、界面懸掛鍵填充飽和,大大降低少數(shù)載流子在硅表面的復(fù)合速率和體復(fù)合速率,同時(shí)SiNx:H薄膜中儲(chǔ)存的正電荷密度達(dá)1012/cm2以上,對(duì)晶硅電池P+發(fā)射極具有電場(chǎng)鈍化作用;(3)良好的熱穩(wěn)定性和化學(xué)穩(wěn)定性,能有效阻擋Na+、K+等堿金屬離子和水汽滲入。目前,采用PECVD法制備氮化硅薄膜已普遍應(yīng)用于生產(chǎn)硅太陽(yáng)能電池的減反射層[5]。

2 實(shí)驗(yàn)過(guò)程

實(shí)驗(yàn)選取P型單晶硅,在(100)制備金字塔,經(jīng)過(guò)磷擴(kuò)散,等離子刻蝕邊緣和PSG去除表面的磷硅玻璃。設(shè)備使用德國(guó)Roth &Rau公司生產(chǎn)的氮化硅沉積系統(tǒng),4組微波源,等離子頻率為2.45 GHz,沉積使用氣體為硅烷(SiH4)和氨氣(NH3),在不同工藝壓強(qiáng)、微波峰值功率、硅烷氨氣流量比下沉積氮化硅薄膜,采用SE400橢偏儀測(cè)試其膜厚、折射率。采用PT-QEM800太陽(yáng)能電池QE/IPCE測(cè)試儀測(cè)試成品太陽(yáng)能電池內(nèi)量子與反射率。

2.1 間接法板式PECVD原理

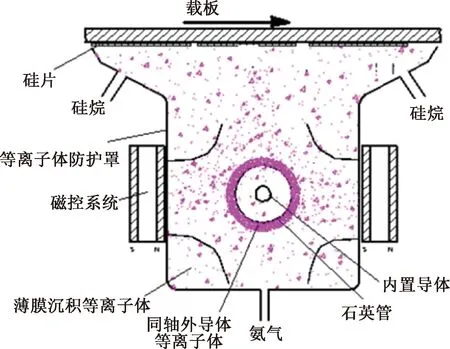

間接法板式PECVD氮化硅沉積系統(tǒng),采用微波作為激勵(lì),將NH3氣體電離成等離子體。被激勵(lì)的等離子體通過(guò)一根狹窄的石英管進(jìn)入反應(yīng)器,撞擊SiH4使其電離,反應(yīng)并沉積到樣品上。反應(yīng)器兩端的磁控系統(tǒng)使其等離子密度集中,增強(qiáng)其密度,使得沉積速率更快。同時(shí),由于樣品遠(yuǎn)離了等離子體,使樣品表面損傷大大減少,見(jiàn)圖1。

圖1 間接法板式PECVD原理圖

2.2 不同沉積參數(shù)對(duì)薄膜性質(zhì)的影響

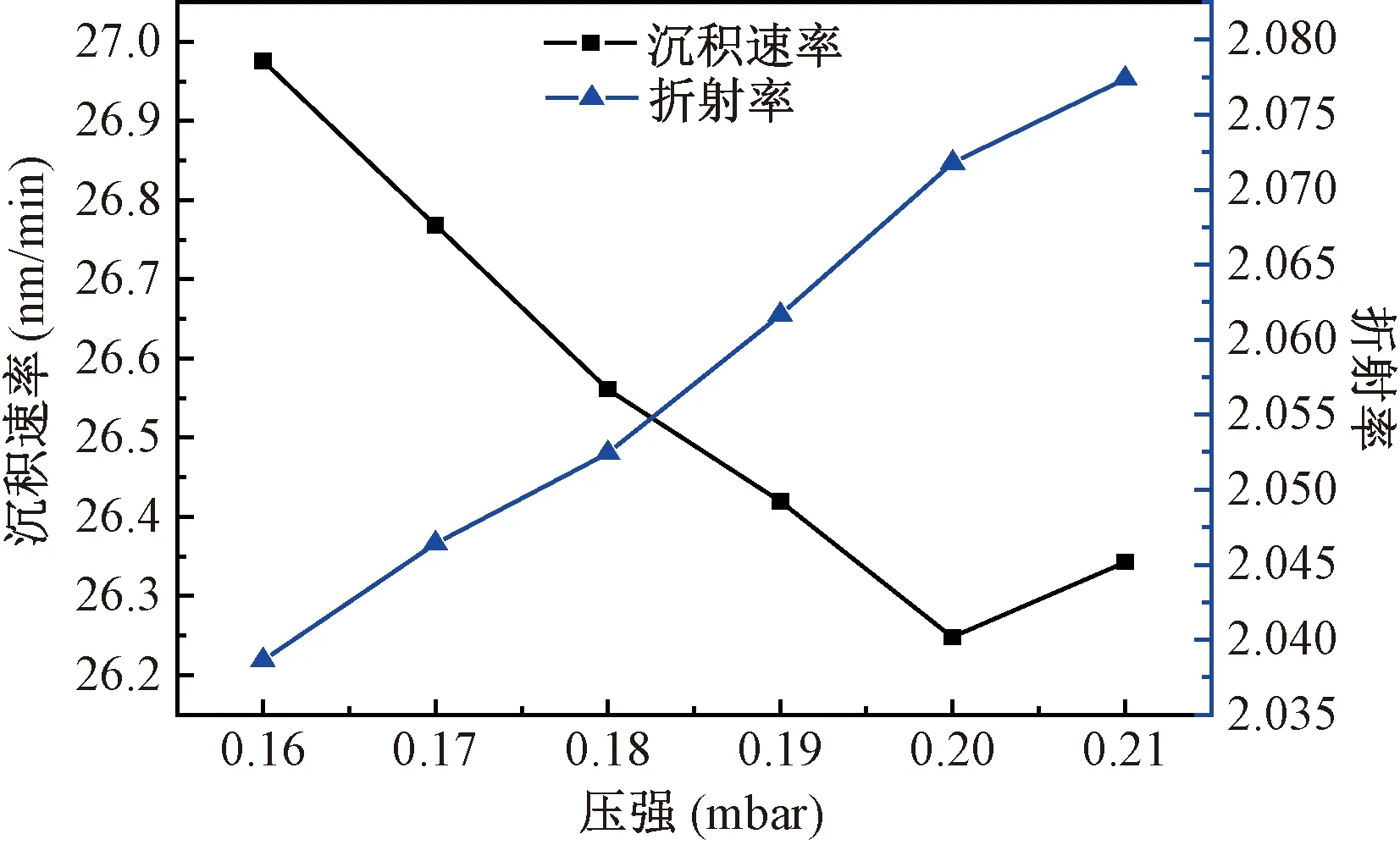

(1)工藝壓強(qiáng)對(duì)薄膜性質(zhì)的影響

圖2是不同工藝壓強(qiáng)對(duì)沉積速率和折射率的影響。從折射率與壓強(qiáng)的曲線(xiàn)中可以看出,在一定條件下,隨著工藝壓強(qiáng)的增大,折射率呈單調(diào)遞增關(guān)系。而沉積速率隨著工藝壓強(qiáng)的增大,逐漸降低。

圖2 壓強(qiáng)對(duì)沉積速率和折射率的影響

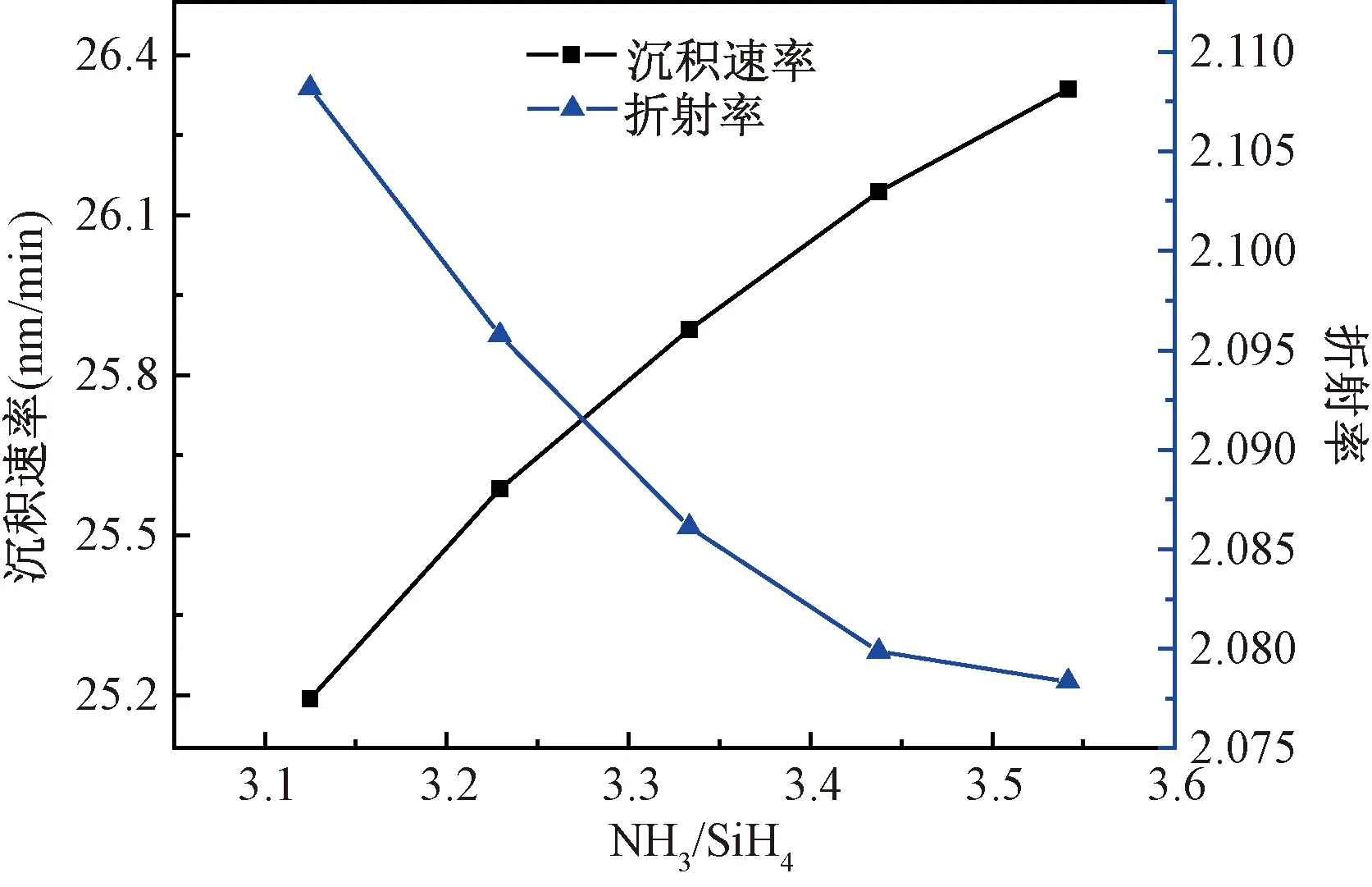

(2)不同氣體流量比對(duì)薄膜性質(zhì)的影響

在硅烷氣體流量不變的條件下,改變氨氣流量,觀察不同氣體流量比對(duì)沉積速率和折射率的影響,見(jiàn)圖3。從氣體流量比(NH3/SiH4)與壓強(qiáng)的曲線(xiàn)中可以看出,折射率隨著氣體流量比的增大而線(xiàn)性降低,沉積速率隨著流量比的增加,單調(diào)遞增。

圖3 氣體流量比(NH3/SiH4)對(duì)沉積速率和折射率的影響

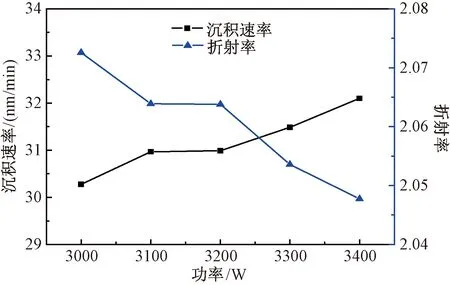

(3)沉積功率對(duì)薄膜性質(zhì)的影響

圖4是不同沉積功率對(duì)沉積速率和折射率的影響。從圖中可以看出,在一定條件下,隨著沉積功率的增加,沉積速率逐漸升高,折射率逐漸降低。

圖4 功率對(duì)沉積速率和折射率的影響

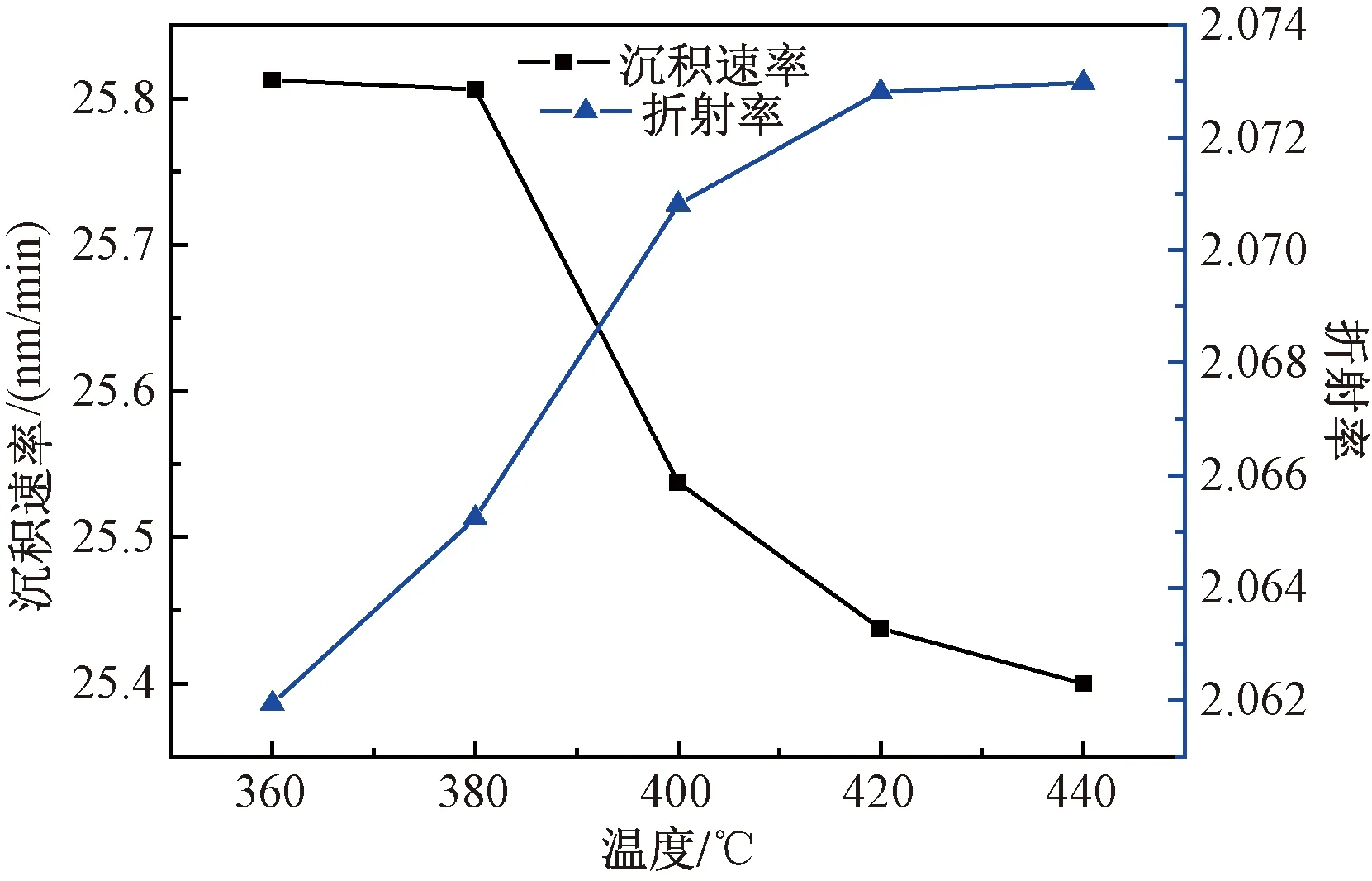

(4)沉積溫度對(duì)薄膜性質(zhì)的影響

圖5是不同沉積溫度對(duì)沉積速率和折射率的影響。從圖中可以看出,在一定條件下,隨著沉積溫度的增加,沉積速率呈現(xiàn)降低趨勢(shì),而折射率逐漸升高。

圖5 溫度對(duì)沉積速率和折射率的影響

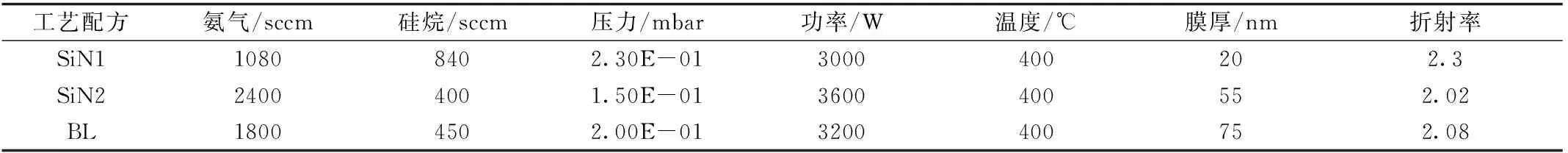

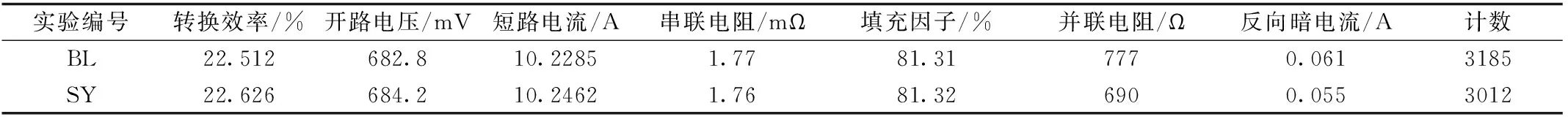

2.3 優(yōu)化后的工藝方案和電性能效率對(duì)比

通過(guò)一系列優(yōu)化實(shí)驗(yàn),最終得出的工藝方案見(jiàn)表1。并對(duì)成品晶硅電池的電性能效率進(jìn)行對(duì)比,見(jiàn)表2。

表1 分步沉積工藝

表2 成品晶硅電池的電性能效率對(duì)比

2.4 結(jié)果討論

圖2中,沉積速率隨工藝壓強(qiáng)的增大而線(xiàn)性降低,主要原因是當(dāng)反應(yīng)室壓力增加,電子與氣體粒子的碰撞機(jī)會(huì)增多,電子溫度降低,氣體分子被激發(fā)和電離的活性粒子數(shù)降低,從而降低沉積速率。在等離子體中,電子和離子做熱運(yùn)動(dòng)。假設(shè)它們的速率服從麥克斯韋分布,取電子熱運(yùn)動(dòng)速率為Ve,質(zhì)量為m,則電子溫度Te用式(1)、式(2)定義:

(1)

(2)

式(2)中,c為常數(shù),E為電場(chǎng)強(qiáng)度,k為損失系數(shù),P為壓力。從式中可以看出,電子溫度Te正比于E/P。

同時(shí),在高的工藝壓強(qiáng)下,活性粒子之間更易發(fā)生重組,減少了參與氮化硅薄膜化學(xué)沉積的有效離子流,從而降低了沉積氮化硅薄膜的沉積速率[4]。而折射率隨著工藝壓強(qiáng)的增大而增大,其機(jī)理為壓強(qiáng)增大,NH3和SiH4電離的化學(xué)反應(yīng)平衡被打破,使沉積的薄膜中Si含量更高。SOPPE等在大規(guī)模工業(yè)生產(chǎn)中采用微波等離子增強(qiáng)化學(xué)氣相沉淀技術(shù)沉積氮化硅薄膜從而在太陽(yáng)能電池上實(shí)現(xiàn)了表面鈍化和體鈍化,從化學(xué)反應(yīng)機(jī)理上解釋了這一現(xiàn)象。假設(shè)在靠近石英管的周?chē)?對(duì)于氨氣主要的化學(xué)反應(yīng)為式(3):

NH3+e→NH2+H+e

(3)

而距離石英管較遠(yuǎn)一點(diǎn)的硅烷氣體,主要的化學(xué)反應(yīng)為式(4)~式(7):

SiH4+e→SiH3+H+e

(4)

SiH4+e→SiH2+2H+e

(5)

(6)

SiH4+H→SiH3+H2↑

(7)

在較高的工藝壓強(qiáng)條件下,等離子被束縛在石英管的周?chē)鷧^(qū)域,同時(shí)在距離石英管較遠(yuǎn)的區(qū)域,電子的密度低于低壓時(shí)的電子密度,從而在高壓條件下,抑制了化學(xué)反應(yīng)(4)和(5)的發(fā)生概率,促進(jìn)了化學(xué)反應(yīng)(6)和(7)發(fā)生。最終導(dǎo)致了沉積的薄膜中,Si含量的增加[5]。

如圖3所示,隨著薄膜中硅含量的增加,折射率線(xiàn)性增加。而由于氨氣流量的增加,沉積速率增大。在化學(xué)反應(yīng)中,反應(yīng)速率的增加,主要由物質(zhì)傳輸和能量傳輸來(lái)決定。當(dāng)在能量傳輸(足夠大)一定的條件下,化學(xué)反應(yīng)速率隨物質(zhì)傳輸?shù)脑黾佣龃蟆?/p>

如圖4所示,在一定條件下,薄膜沉積速率隨著微波功率的增大而增加,主要原因是在物質(zhì)傳輸一定的條件下,能量傳輸對(duì)化學(xué)反應(yīng)速率起著主導(dǎo)作用。微波功率的增大,增加了化學(xué)反應(yīng)中的能量傳輸,促進(jìn)了化學(xué)反應(yīng)向正反應(yīng)方向進(jìn)行。

在一定條件下,折射率伴隨著功率的增大而略微有所下降,其機(jī)理為,隨著微波功率增加,電離的等離子體數(shù)量增多。在一定范圍內(nèi),隨著微波功率的增加,氨氣電離度的增幅高于硅烷(氨氣的一級(jí)電離能N-H:351 KJ·mol,硅烷的一級(jí)電離能Si-H:313 KJ·mol),表現(xiàn)為相對(duì)更多的氨氣電離參與化學(xué)沉積,故而折射率有小幅度的下降。SOPPE等[6]曾對(duì)多晶硅太陽(yáng)能電池中含H層SiNx的表面鈍化和體鈍化結(jié)合進(jìn)行研究,發(fā)現(xiàn)在微波啟動(dòng)時(shí),氨氣與硅烷氣體電離,采用殘余氣體分析儀監(jiān)測(cè)得出,氨氣的電離利用率為85%~90%,而硅烷的電離利用率為90%~95%。隨著微波功率的增加,氨氣電離度增幅相比硅烷電離度增幅更為顯著。

如圖5所示,沉積速率隨工藝溫度的上升而降低,主要原因?yàn)闇囟壬?電子、離子動(dòng)能增加,運(yùn)動(dòng)加劇,加速彼此之間的碰撞。電子、原子、離子等粒子在襯體表面吸附、沉積、分離,運(yùn)動(dòng)是一個(gè)動(dòng)態(tài)平衡的過(guò)程,當(dāng)溫度上升,加速了各類(lèi)粒子在襯體表面的分離運(yùn)動(dòng),造成有效沉積的等離子數(shù)量的減少。高越等研究了氮化硅減反射膜制備工藝對(duì)組織結(jié)構(gòu)及折射率的影響,發(fā)現(xiàn)沉積溫度從250 ℃到400 ℃,保持其他工藝參數(shù)不變的條件下,沉積在基片表面的硅原子基團(tuán)遷移速率變大,氮化硅致密性提高,同時(shí)測(cè)得氮化硅折射率上升[7]。

而折射率隨著沉積溫度的上升而小幅度增大,其主要原因?yàn)?溫度上升,離子之間的撞擊加劇,增加了NH3和SiH4氣體的二次電離、多次電離的概率,使沉積的氮化硅薄膜中H原子的含量降低,從而使其折射率有所增大[8]。

實(shí)驗(yàn)氮化硅沉積工藝對(duì)電池轉(zhuǎn)換效率的提高,在電性能上主要表現(xiàn)為開(kāi)路電壓和短路電流的增加。開(kāi)路電壓的增加,主要因?yàn)椴捎梅植匠练e氮化硅,底層氮化硅折射率的增加,增加了氮化硅薄膜中的Si-H鍵,從而增強(qiáng)了氮化硅薄膜對(duì)太陽(yáng)能電池表面的鈍化性能。

而電池短路電流的增加,主要因?yàn)椴捎秒p層減反射膜,相比單層氮化硅薄膜,進(jìn)一步降低了光在晶硅太陽(yáng)能電池表面的反射。

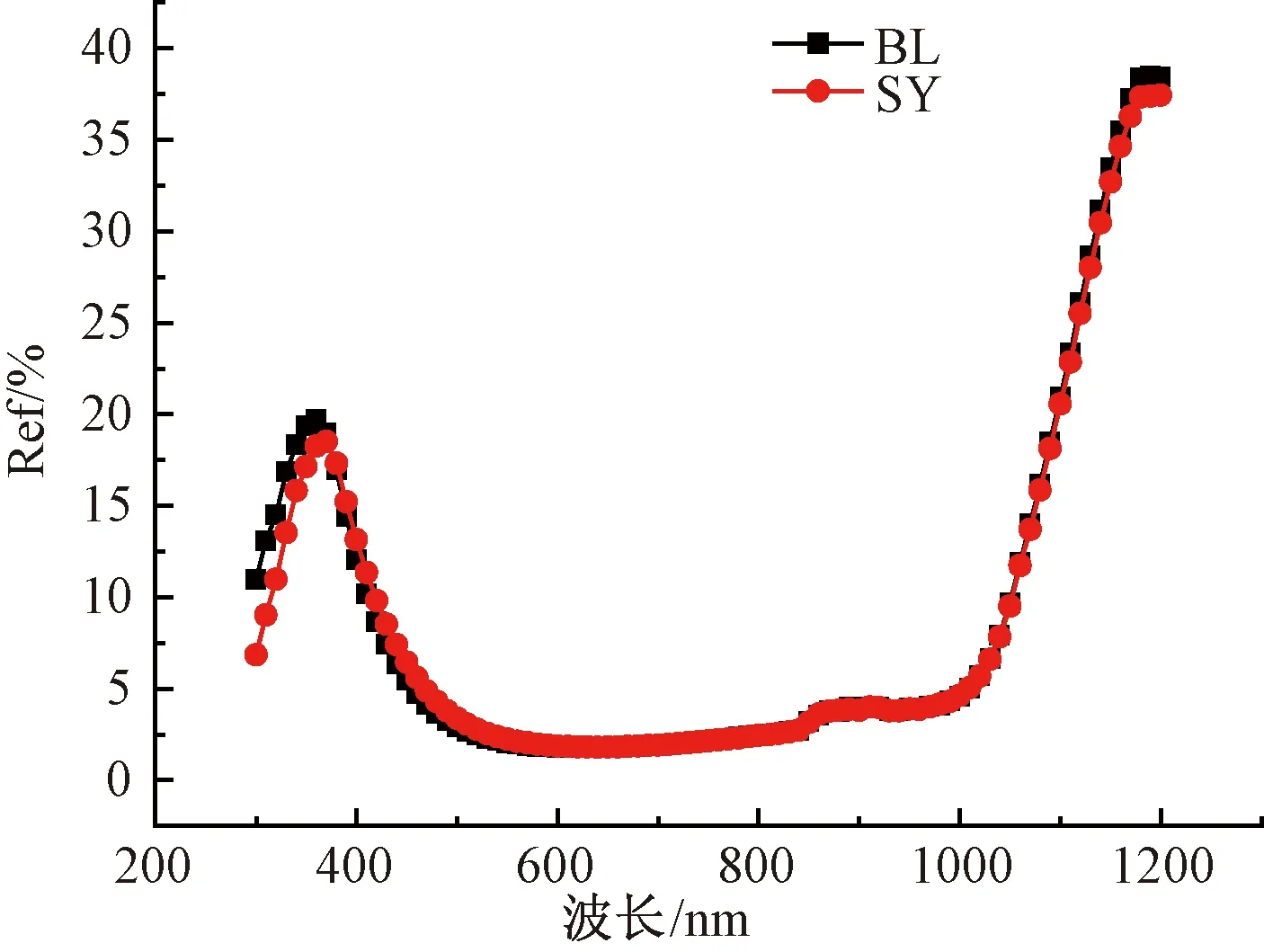

通過(guò)電池量子對(duì)比測(cè)試,可以得出,采用分步沉積工藝的實(shí)驗(yàn)組相比對(duì)比組,在200~400 nm短波段和1000~1 200 nm長(zhǎng)波段,內(nèi)量子效應(yīng)均有所提高,尤其在短波段,提升較為明顯。在分步沉積氮化硅實(shí)驗(yàn)組中,長(zhǎng)波段的光譜響應(yīng)提升,再次驗(yàn)證了鈍化性能的提升,如圖6所示。而實(shí)驗(yàn)組短波段的光譜響應(yīng)明顯增強(qiáng),結(jié)合2組樣品反射率的對(duì)比,可知分步沉積工藝實(shí)驗(yàn)組相比對(duì)比組,在200~400 nm的反射率更低,進(jìn)而再次驗(yàn)證兩者電性能對(duì)比中短路電流提升這一結(jié)果,如圖7所示。

圖7 電池沉積氮化硅薄膜反射率對(duì)比

3 結(jié)語(yǔ)

本文采用德國(guó)Roth &Rau板式PECVD設(shè)備沉積制備氮化硅薄膜,對(duì)各個(gè)工藝參數(shù)對(duì)氮化硅薄膜沉積速率和折射率的影響進(jìn)行一系列實(shí)驗(yàn)研究和理論分析,獲得了如下研究結(jié)果:

(1)在一定范圍內(nèi),氮化硅薄膜沉積速率隨著氣體流量的增大、微波功率的提高,線(xiàn)性增大;隨著沉積溫度和沉積壓強(qiáng)的增大,而逐漸下降。

(2)氮化硅薄膜折射率隨著N/Si比的增大而線(xiàn)性降低,隨著工藝壓強(qiáng)的增大而線(xiàn)性增加;在一定范圍內(nèi),當(dāng)微波功率提高,氮化硅薄膜折射率逐漸下降;溫度提高,氮化硅薄膜折射率趨向提高。

(3)通過(guò)優(yōu)化后采用分步沉積氮化硅工藝,實(shí)現(xiàn)晶硅太陽(yáng)能電池效率提升0.1%。