PES/CF/PET纖維混雜阻燃復合材料的熱解及燃燒特性

楊 倩 李志民 陳長潔,2 王新厚

1. 東華大學 a.紡織面料技術教育部重點實驗室,b.紡織學院,上海 201620;2. 蘇州大學 現代絲綢國家工程實驗室,江蘇 蘇州 215123;3. 東華大學 機械工程學院,上海 201620

纖維增強聚合物復合材料因其密度低、比剛度和比強度高、疲勞耐久性良好、耐腐蝕性能優良、絕熱性能和低熱膨脹率出色[1-2]等優點,在某些領域逐漸取代了金屬基和陶瓷基復合材料等傳統材料[3]。但其較差的沖擊損傷容限和各向異性,以及聚合物基體自身所具有的可燃性,嚴重限制了其在高防火和高力學性能要求領域的應用[4-5]。

聚醚砜(PES)是一種高性能熱塑性聚合物,不僅具有優異的耐溫性,而且PES聚合物還具有高力學性能和顯著的防火性能[6]。我國通過幾十年的科技突破,已實現了PES樹脂的大規模生產。目前,關于碳纖維(CF)/PES復合材料的研究主要集中在其力學性能和界面性能上。Torokhov等[7]研究了CF增強PES復合材料的力學性能和熱物理性能,其通過對CF進行熱氧化表面改性,增強了CF與聚合物基體間的界面相互作用。崔亞男[8]將PES薄膜置于CF織物層間,通過真空輔助成型技術制備復合材料,并在一定壓力和溫度下對材料進行改性,從而得到拉伸性能優異的復合材料。Sharma等[9]采用等離子體處理對CF進行改性以提高CF/PES復合材料的界面性能,研究發現相對分子質量對復合材料的摩擦性能和力學性能有較大影響。PES的結構和特性決定其適用于特種阻燃耐高溫纖維和復合材料用高性能增韌纖維[10]。CF/PES復合材料在燃燒時表面會快速生成炭層,可以隔斷氧氣和熱量的傳導,提高復合材料的阻燃性能。盡管材料的阻燃性能可通過垂直燃燒和極限氧指數測試等手段進行表征,但無法對其阻燃性能進行量化。

為避免火災威脅人的生命和財產安全,研究CF/PES纖維混雜阻燃復合材料的熱穩定性及燃燒特性非常有必要。本文采用熱重分析儀和錐形量熱儀對阻燃性能最佳的PES/CF/聚對苯二甲酸乙二醇酯(PET)纖維混雜層壓復合材料[10]及三維針刺復合材料(2種復合材料的防火等級均可達到UL-94 V-0級),在不同升溫速率和不同熱輻射強度下進行熱解及燃燒特性研究,并計算其表觀活化能和指前因子等參數,基于動力學數據定量分析PES/CF/PET纖維混雜阻燃復合材料的阻燃性能。

1 試驗材料及方法

1.1 原材料

試驗原材料包括CF氈和2種樹脂基體。聚乙烯醇(PVA)基CF短切氈:面密度為30 g/m2,密度為1.8 g/cm3,含膠量為13.8%,其中CF的直徑為7 μm,陽江英普奇點五金制造有限公司生產。樹脂基體:PES纖維,密度為1.35 g/cm3,纖維長度為40~60 mm,四川大學提供;PET纖維,密度為1.38 g/cm3,纖維長度為38~64 mm,湖南康寶源科技實業有限公司生產。

1.2 樣品制備

1.2.1 PES/CF/PET纖維混雜層壓復合材料的制備

層壓預制體歷經長絲-纖維-開松除雜-鋪網-鋪層的制備過程,其中PES/CF/PET纖維質量配比為65/30/5。熱壓工藝:225 ℃下以35 MPa的壓力熱壓20 min,然后在35 MPa的壓力下冷卻至100 ℃以下脫模取出。

1.2.2 PES/CF/PET纖維混雜三維針刺復合材料的制備

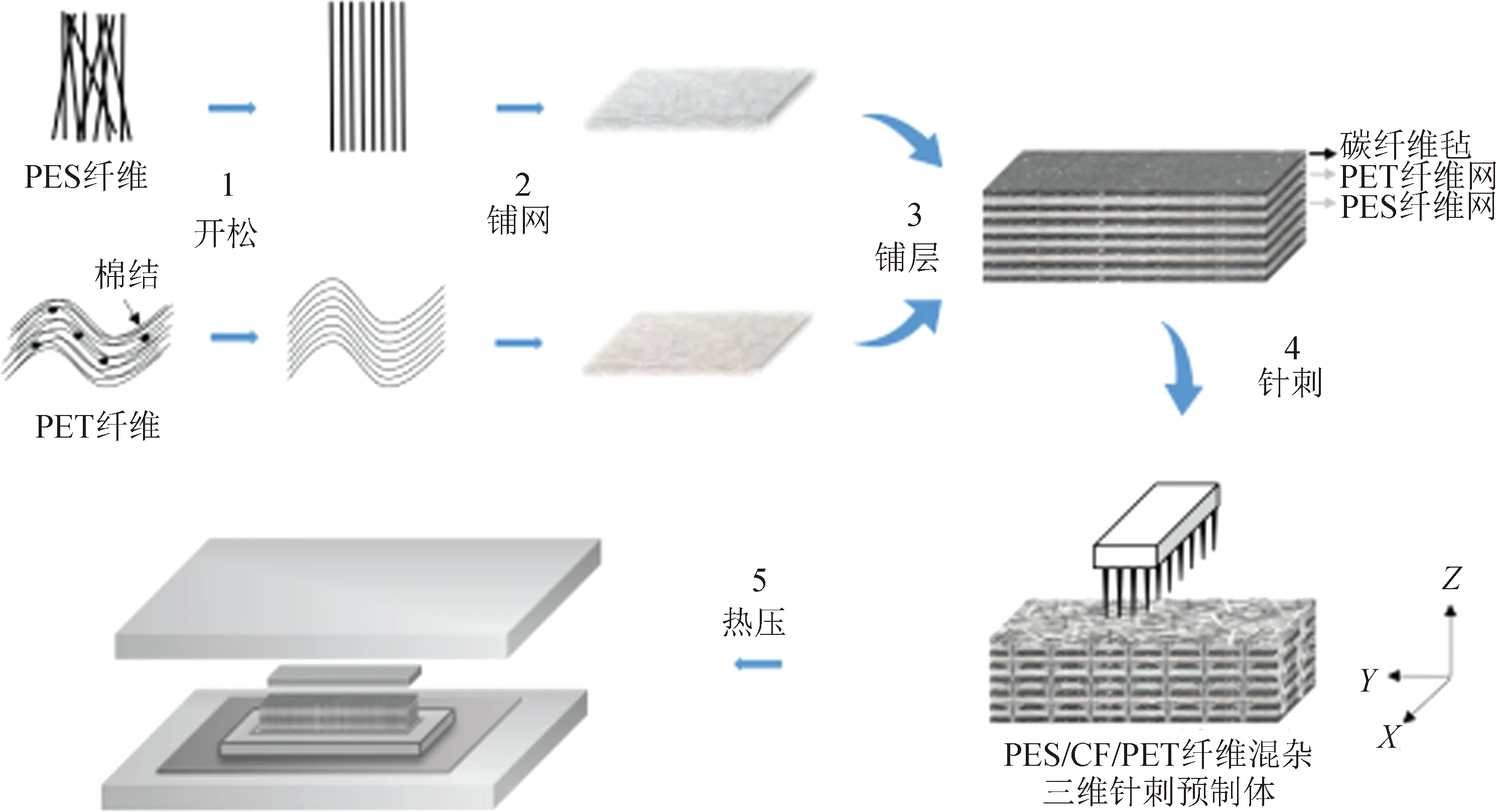

三維針刺預制體歷經長絲-纖維-開松除雜-鋪網-鋪層-針刺的制備過程,其中PES/CF/PET纖維質量配比為75/20/5,針刺密度為299刺/cm2。熱壓工藝:240 ℃下以35 MPa的壓力熱壓20 min,然后在35 MPa的壓力下冷卻至100 ℃以下脫模取出。制備過程如圖1所示。

圖1 PES/CF/PET纖維混雜三維針刺復合材料的制備流程示意圖Fig. 1 Schematic flow diagram of preparation of PES/CF/PET fiber blended 3D needled composites

1.3 試驗方法及儀器

1.3.1 熱穩定性測試

在N2氣氛和30~900 ℃的溫度下,采用美國PerkinElmer公司生產的熱重分析儀(TGA-4000型)測量2種復合材料的熱解行為,升溫速率分別設置為5、10、15、20 ℃/min,流過的氮氣量為50 mL,樣品質量為5~10 mg。

1.3.2 燃燒特性測試

在不同火災環境下,按照ISO 5660標準,采用蘇州陽屹沃爾奇檢測技術有限公司生產的錐形量熱儀(VOUCH6810型)對2種復合材料的燃燒特性進行測試。樣品規格為100 mm×100 mm,復合材料的厚度為樣品的實際厚度,熱輻射強度分別設置為35、50、75 kW/m2,通過電火花進行引燃,最終測得樣品的熱釋放速率、總產熱量、產煙速率、總產煙量等參數。

1.3.3 微觀形貌表征

采用掃描電鏡觀察復合材料錐形量熱測試后的炭層形貌。測試前,在10 kV加速電壓下對樣品進行噴金處理。

2 結果與討論

2.1 熱解特性

2.1.1 層壓/三維針刺復合材料的熱穩定性

熱解過程是火災發生的前期過程,了解其過程和理論對避免和抑制火災的發生具有重要意義[11-12]。材料熱解動力學最常用的研究方法是熱重分析法,該方法可以定量研究材料的質量隨溫度的變化情況,進而分析材料的熱解過程[13-14]。

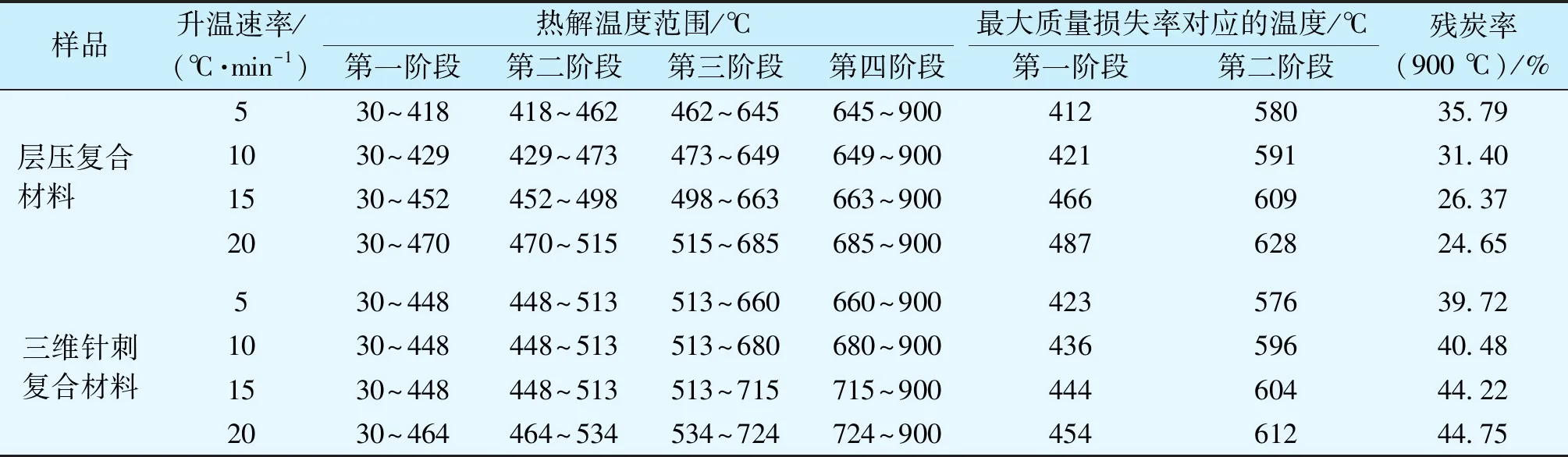

圖2為N2中以4種不同升溫速率測試的層壓復合材料的熱重(TG)和微商熱重(DTG)曲線,相應的數據如表1所示。層壓復合材料的熱解過程主要分為4個階段,其中第二、三階段為主要熱解過程。第一階段的質量損失主要是由于復合材料中水分的蒸發[15]和CF氈上一些PVA黏合劑的分解;第二階段PET纖維出現了強烈熱解,此外,CF氈上的PVA黏合劑繼續發生分解;第三階段PES纖維發生了強烈熱解;第四階段質量損失主要是由殘余樹脂和CF的緩慢分解和炭化造成的[16]。不同升溫速率下的t5%(發生5%質量損失時的初始分解溫度)在418~470 ℃,900 ℃時的殘炭率為24.65%~35.79%。

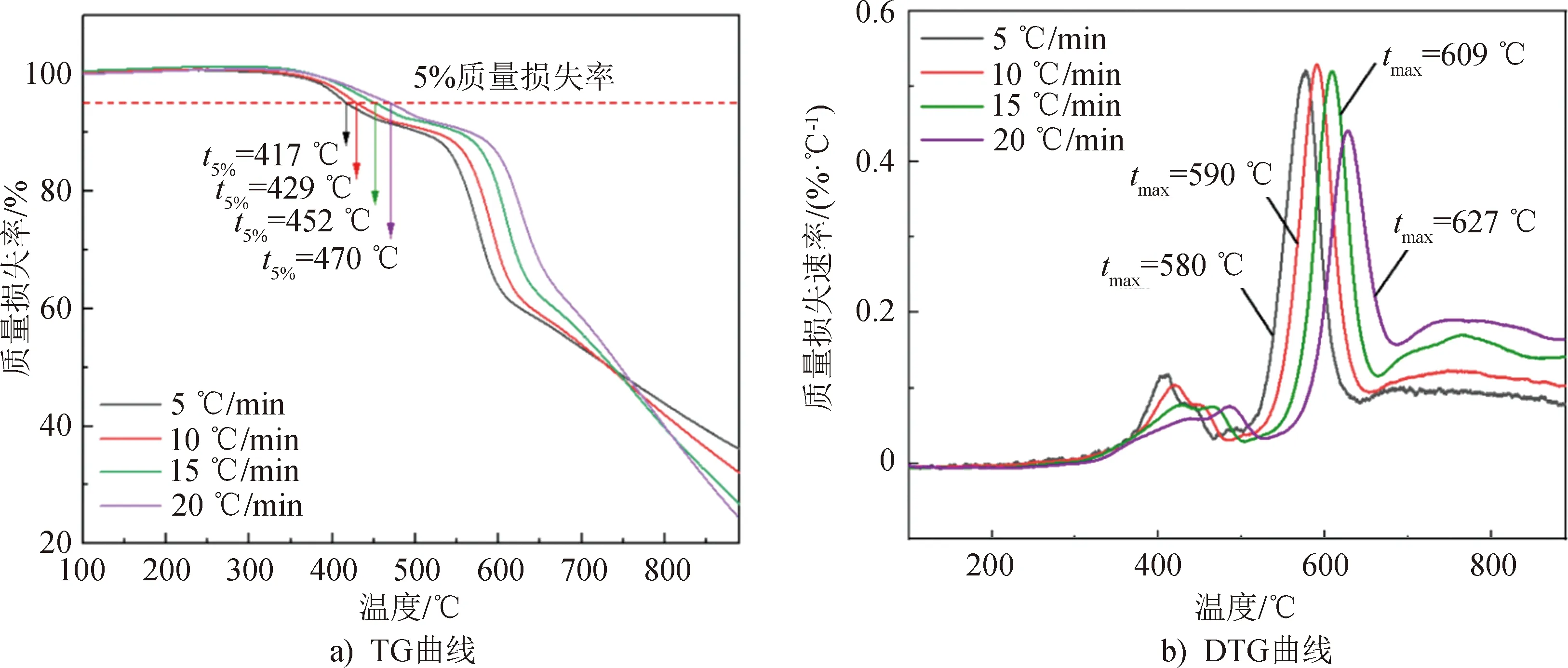

表1 2種復合材料的熱解溫度參數Tab.1 Pyrolysis temperature parameters of two composites

圖2 層壓復合材料在不同升溫速率下的TG和DTG曲線Fig. 2 TG and DTG curves of laminated composites at different heating rates

圖3為N2中以4種不同升溫速率測試的三維針刺復合材料的TG和DTG曲線,相應的數據如表1所示。三維針刺復合材料的熱解過程主要也分為4個階段,其中第二、三階段為主要的熱解過程。不同升溫速率下的t5%在448~464 ℃,900 ℃時的殘炭率為39.72%~44.75%。

圖3 三維針刺復合材料在不同升溫速率下的TG和DTG曲線Fig. 3 TG and DTG curves of 3D needled composites at different heating rates

由圖2和圖3可以看出,隨著升溫速率的增大,2種復合材料的t5%和tmax(最大失重速率發生時的溫度)均向高溫方向移動,達到相同質量損失率需要的熱解溫度更高。這是因為當升溫速率增大時,溫差也增大,這導致熱滯后現象加重[17],最終曲線向高溫方向移動。由表1可以看出,900 ℃時2種復合材料的殘炭率隨升溫速率的增大而出現了梯度變化,但三維針刺復合材料的變化沒有層壓復合材料明顯,這可能是因為三維針刺復合材料的孔隙多,溫度和氣體更容易作用到材料內部,再者CF的導熱能力優于PES樹脂,針刺工藝可增加CF與PES樹脂的混合和糾纏,因此三維針刺復合材料沿厚度方向的熱傳導能力略優于層壓復合材料,在以不同的升溫速率進行升溫時,傳熱會快很多,熱滯后現象會減弱。

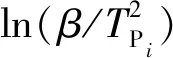

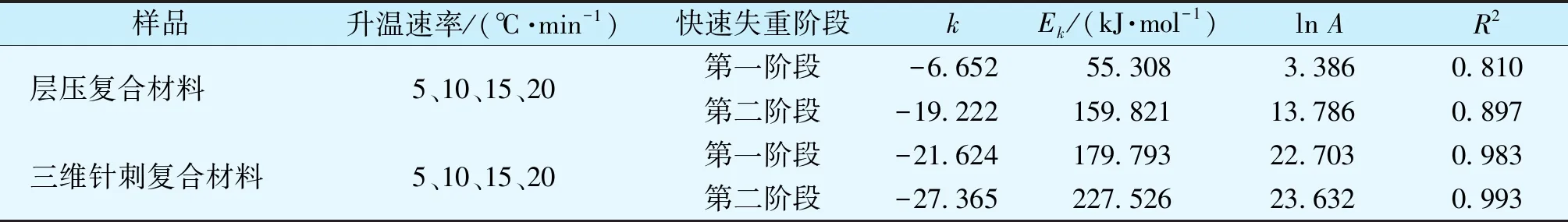

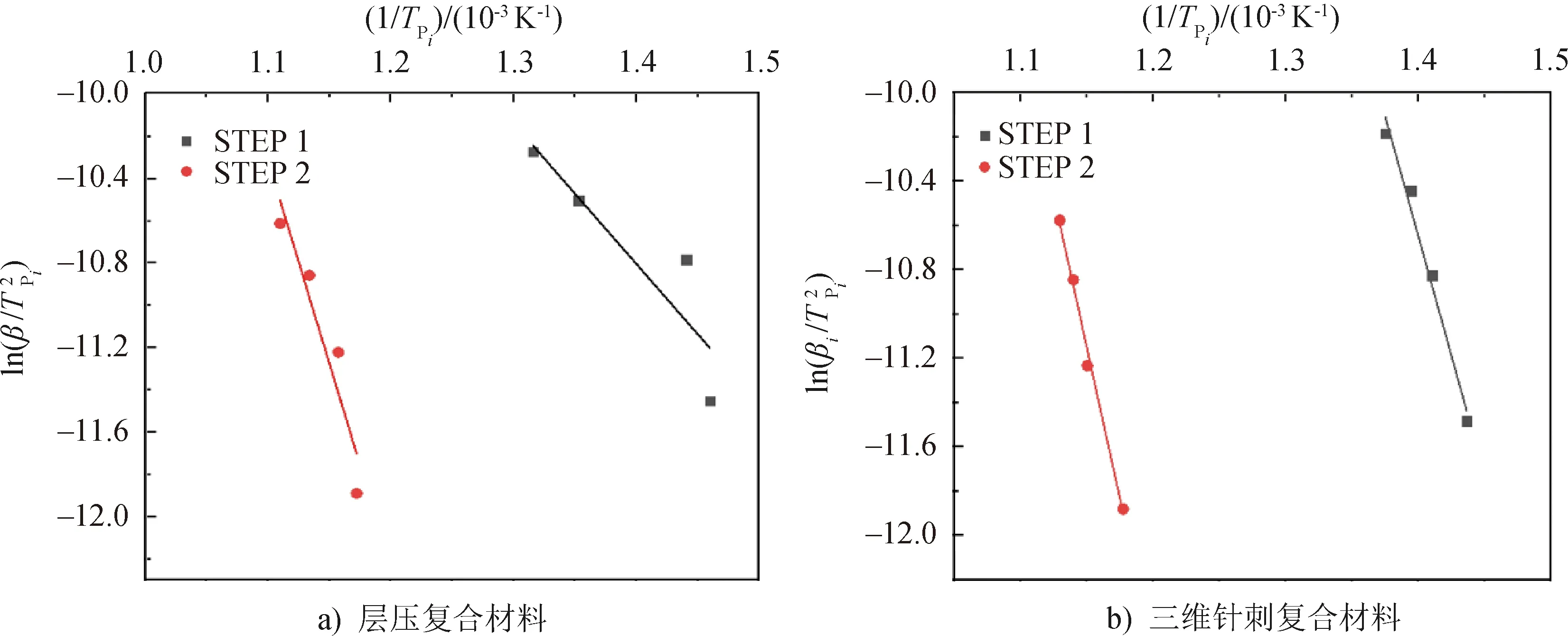

2.1.2 層壓/三維針刺復合材料的熱解動力學

動力學研究的目的在于求解描述某反應的“動力學三因子”A、E、f(α),其中,A為指前因子,E為活化能,f(α)為轉換率α的函數。在分析TG和DTG曲線的基礎上,運用熱解動力學方法對熱解動力學參數進行處理,通過定量分析研究材料的熱解特性[18-19]。活化能表示發生反應必須克服的能峰,活化能高則熱解反應難于進行,活化能低則易于進行。為了避免在計算材料的表觀活化能和表觀指前因子時因機制函數假設不同而引起計算誤差,采用Kissinger法求解熱解過程的動力學參數[17],[20]。

采用Kissinger法求解動力學方程時,假設反應機制函數為f(α)=(1-α)n。

速率常數k與反應溫度T之間的關系可用Arrhenius方程表示:

(1)

式中:n為反應級數;R為理想氣體常數,

8.314 J/(mol·K)。

(2)

(3)

式中:Ek為表觀活化能,J/mol;Tp為峰頂溫度,K。

Kissinger研究認為,(1-αp)n-1與β(升溫速率,℃/min)無關,其值接近1,則式(3)可簡化:

(4)

對該方程兩邊取對數,得到最終的Kissinger方程:

(5)

表2 Kissinger方法計算2種復合材料的熱解動力學參數Tab. 2 Pyrolysis kinetic parameters of the two composites calculated by Kissinger’s method

從表2可以看出,三維針刺復合材料2個快速失重階段的反應活化能均明顯高于層壓復合材料,熱解反應第一階段高124.485 kJ/mol(層壓復合材料為55.308 kJ/mol,三維針刺復合材料為179.793 kJ/mol),第二階段高67.705 kJ/mol(層壓復合材料為159.821 kJ/mol,三維針刺復合材料為227.526 kJ/mol)。由此可見,相比層壓復合材料,三維針刺復合材料更不易發生熱解反應,后者具有更高的熱穩定性。

圖和1/TPi之間的關系Fig. 4 Relationship between and 1/TPi

2.2 燃燒特性

2.2.1 不同輻射強度對層壓/三維針刺復合材料熱釋放特性的影響

復合材料燃燒過程中的危險性可通過其熱釋放特性來評價。燃燒過程中的熱釋放速率不僅會對火災的發展起決定性作用,而且會決定室內溫度的高低及煙氣產生量的多少,從而直接影響其他火災災害因素。因此,可通過研究復合材料的熱釋放特性分析復合材料的火災危險性[21-22]。

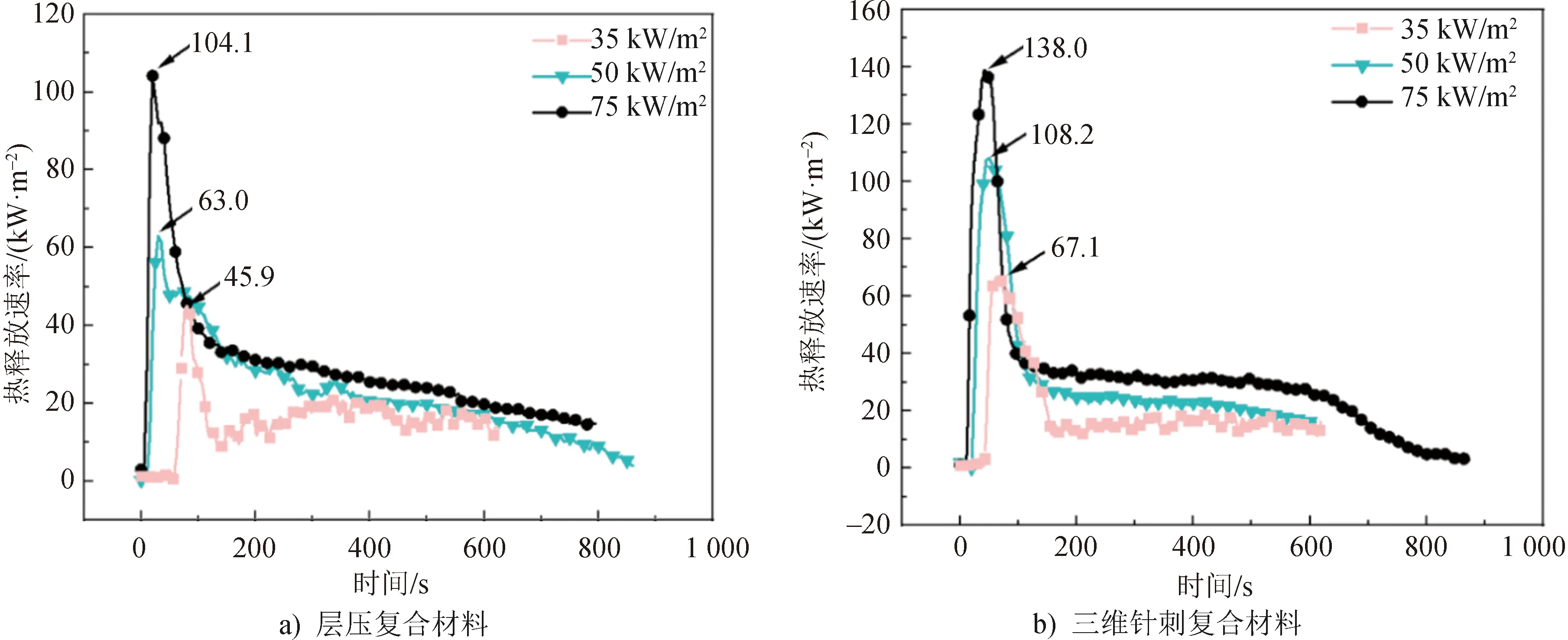

圖5為3種不同熱輻射強度下2種復合材料的熱釋放速率曲線。由圖5可知,熱輻射強度為35 kW/m2時,層壓復合材料的熱釋放速率在78 s時達到峰值45.9 kW/m2,三維針刺復合材料在71 s時達到峰值67.1 kW/m2,層壓復合材料的峰值比三維針刺復合材料低31.6%。在熱輻射強度為50 kW/m2時,層壓復合材料的熱釋放速率在30 s時達到峰值63.0 kW/m2,三維針刺復合材料在50 s時達到峰值108.2 kW/m2,層壓復合材料的峰值比三維針刺復合材料低41.8%。熱輻射強度為75 kW/m2時,層壓復合材料的熱釋放速率在20 s時達到峰值104.1 kW/m2,三維針刺復合材料在45 s時達到峰值138.0 kW/m2,層壓復合材料的峰值比三維針刺復合材料低24.6%。從測試結果可以看出,熱輻射強度對2種復合材料燃燒過程中的熱釋放速率影響都很大,隨著熱輻射強度的增大,2種復合材料的熱釋放速率峰值(pkHRR)均不斷升高,且到達峰值的時間均有所提前。相同環境下,三維針刺復合材料的pkHRR更高,但隨著熱輻射強度的增加,層壓復合材料達峰值的時間提前得更為明顯。總體而言,2種復合材料的熱釋放速率相比大多數CF復合材料都較低[23-24]。

圖5 熱釋放速率曲線Fig. 5 Heat release rate curves

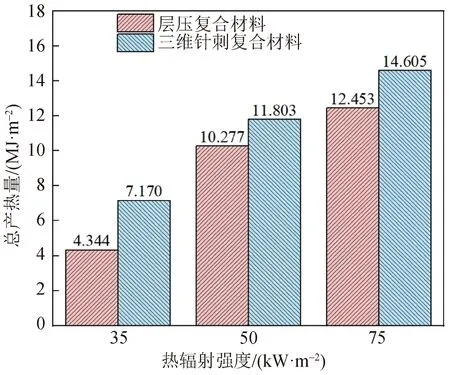

在燃燒過程中,材料的pkHRR越高,其發生熱解的速度越快,火焰蔓延的速度也越快,總產熱量隨之增加。由圖6可知,在相同的熱輻射強度下,三維針刺復合材料的總產熱量更多。在熱輻射強度分別為35、50、75 kW/m2時,層壓復合材料比三維針刺復合材料依次低39.4%、12.9%、14.7%。由此可見,層壓復合材料的熱釋放量受熱輻射強度的影響更大。但層壓復合材料總的熱釋放量始終低于三維針刺復合材料,這表明當火災發生時,三維針刺復合材料對火災環境的熱反饋作用會更強烈,危害性會更大,對消防人員的救援工作阻力更大。

圖6 層壓復合材料和三維針刺復合材料的總產熱量Fig. 6 Total heat production of laminated composites and 3D needled composites

2.2.2 不同輻射強度對層壓/三維針刺復合材料產煙特性的影響

發生火災時,對生命傷害最大的威脅不是火焰,而是可燃物在燃燒過程中釋放的煙霧和有毒氣體。2種復合材料燃燒時均伴有刺激性氣味氣體的產生,煙氣中包含CO等有毒成分,因此產煙特性可以作為衡量復合材料火災安全性的重要標準[25]。

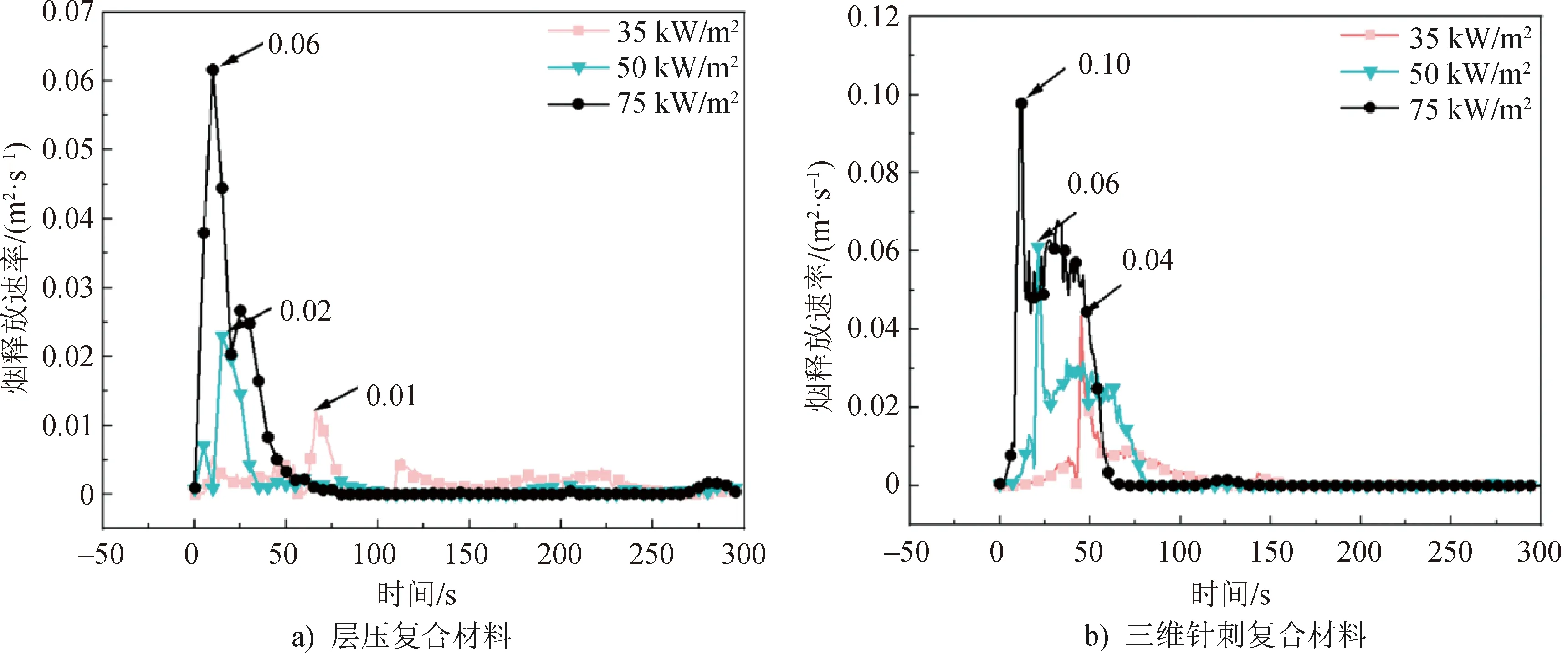

3種熱輻射強度下2種復合材料的產煙速率變化曲線如圖7所示。可以看出,當熱輻射強度為35 kW/m2時,層壓復合材料的產煙速率在66 s時達到峰值0.01 m2/s,而三維針刺復合材料在45 s時達到峰值0.04 m2/s,層壓復合材料的峰值比三維針刺復合材料低0.03 m2/s。在熱輻射強度為50 kW/m2時,層壓復合材料的產煙速率在15 s時達到峰值0.02 m2/s,而三維針刺復合材料在21 s時達到峰值0.06 m2/s,層壓復合材料的峰值比三維針刺復合材料低0.04 m2/s。在熱輻射強度為75 kW/m2時,層壓復合材料的產煙速率在13 s時達到峰值0.06 m2/s,而三維針刺復合材料在12 s時達到峰值0.10 m2/s,層壓復合材料的峰值比三維針刺復合材料低0.04 m2/s。

圖7 產煙速率曲線Fig. 7 Smoke production rate curve

從測試結果可以看出,改變熱輻射強度對2種復合材料燃燒過程中的產煙速率影響都很大。隨著熱輻射強度的增大,2種復合材料的產煙速率峰值(PSPR)不斷升高,且到達峰值的時間均有所提前。相同環境下,三維針刺復合材料的PSPR更高。總體而言,2種復合材料的產煙速率都保持在較低的水平。

圖8是2種復合材料的總產煙量對比。可以看出,2種復合材料的總產煙量都隨熱輻射強度的增大而增加。當熱輻射強度相同時,三維針刺復合材料的總產煙量明顯高于層壓復合材料。2種復合材料之間的總產煙量差值均隨熱輻射強度的增加而增大,且層壓復合材料的總產煙量始終低于三維針刺復合材料。

2.2.3 燃燒測試后樣品殘炭形貌對比分析

圖9為錐形量熱測試后2種復合材料的炭化殘渣照片。炭化層越厚越致密說明材料的阻燃性能越好[26-27]。從圖9可以看出,層壓復合材料的殘炭表面基本上只能看到短切CF的存在,炭化層較為蓬松;三維針刺復合材料的殘炭表面為樹脂和CF的共同殘留物。

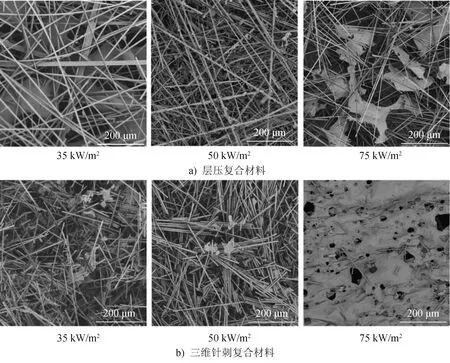

為進一步分析2種復合材料的燃燒情況,對2種復合材料在錐形量熱測試后的炭層形貌進行分析,結果如圖10所示。由圖10a)可知:層壓復合材料中樹脂的分散性較差,炭層不夠致密,有較多孔洞,燃燒后的樹脂以大塊的片狀形式分布在CF的骨架中;當熱輻射強度為50 kW/m2時,層壓復合材料的殘炭中CF表面出現了很多小顆粒,這些由樹脂燃燒后形成的小顆粒包覆在CF上,減弱了CF由于“燭芯效應”使其周邊基體更易熱解和點燃的趨勢。由圖10b)可知:三維針刺復合材料燃燒后的炭層更為致密,沒有大的孔洞產生,樹脂在炭層中的分散比較均勻;當熱輻射強度為75 kW/m2時,三維針刺復合材料已被完全燒毀,大部分物質在測試中揮發,最終的殘碳薄且致密。雖然三維針刺復合材料相較于層壓復合材料而言樹脂與CF的結合情況好很多,即三維針刺結構對復合材料的力學性能有利,但針刺工藝對復合材料的阻燃性能沒有產生較大的提升效果。

圖10 錐形量熱測試后的SEM圖像Fig. 10 SEM images after cone calorimetry tests

3 結論

本文通過熱穩定性測試和錐形量熱測試對PES/CF/PET纖維混雜層壓復合材料和三維針刺復合材料的熱解特性和燃燒特性進行探究,得出的主要結論如下:

(1)升溫速率對2種復合材料的熱解過程均會產生影響,且對層壓復合材料的影響更大。隨著升溫速率的增大,2種復合材料的t5%和tmax均向高溫方向移動。

(2)隨著熱輻射強度的增加,2種復合材料的熱釋放速率、總產熱量、產煙速率、總產煙量均呈增大趨勢。相同環境下,層壓復合材料的總產熱量和總產煙量始終低于三維針刺復合材料。

(3)針刺工藝的引入對PES/CF/PET纖維混雜復合材料的熱解及燃燒特性存在較大影響。2種復合材料均表現出較優異的熱穩定性、較低的產熱量和產煙量。