風力機葉片葉尖小翼氣動優化設計及實驗

李鵬程,黃軒晴,孫松峰,顧育慧,李軍向

(明陽智慧能源集團股份公司,中山 528437)

0 前言

風力機風輪旋轉時,葉尖區域壓力面氣流展向流動繞向吸力面時形成葉尖渦,其造成的氣流下洗運動改變了來流速度場,使得葉尖區域氣動效率降低,再加之,風資源條件等因素的影響,發電量不能滿足預期。

葉尖小翼作為一種增功套件,學者進行了大量的研究。研究表明,葉尖小翼能有效削弱氣流沿葉片的展向流動和壓力面氣流向吸力面的繞流,減弱葉尖附近的流動分離現象[1],降低誘導阻力、削弱葉尖渦、改善葉尖區域的氣動效率,提高發電量[2]。楊偉[3]等利用高頻PIV系統對葉尖小翼進行流場測試,發現S型葉尖小翼可有效控制葉尖渦的生成,減少能量損失。陳愷[4]等以NREL 5 MW葉片為研究對象,采用 CFD方法對加裝不同構型小翼的葉片進行分析,通過優化葉尖小翼布局,使得功率增加了約1.466%。王曉宇[5]等對L型葉尖小翼進行三維流場分析,發現L型葉尖小翼加大葉尖部位吸力面與壓力面的壓差,增大風輪轉矩,風力機推力系數最大增幅為0.81%,風力機功率最大增幅為4.2%。

當前葉尖小翼研究多采用試驗設計獲得不同的外形參數組合,進行流場分析與氣動性能研究,并通過對比不同的參數組合下的氣動性能,獲得最優的葉尖小翼方案。對于基于CFD仿真和優化算法的葉尖小翼氣動優化設計及實驗,則較為鮮見。為了提升存量機組的發電量,以1.5 MW風力機組為研究對象,基于CFD仿真、代理模型和優化算法,提出一種風力機葉尖小翼的優化設計方法,并綜合考慮葉片的結構安全性、發電量提升效果和工藝轉化難度,選擇一種優化方案進行實驗驗證。

1 研究對象及工況

1.1 研究對象

以1.5 MW風力機為研究對象,進行葉尖小翼的優化設計研究。風力機機組的主要參數如表1所示:

表1 風力機機組參數

1.2 研究工況

添加葉尖小翼后,風力機機組在提升功率的同時,載荷也會有所增加。為了評估添加小翼后的載荷變化趨勢,在1.5 MW機組恒定葉尖速比的速度范圍內,選取8 m/s風速進行葉尖小翼設計,在此風速下,機組的推力系數恒定,代表了該風速范圍內的預期載荷變化趨勢。

2 研究方法

2.1 數值計算方法

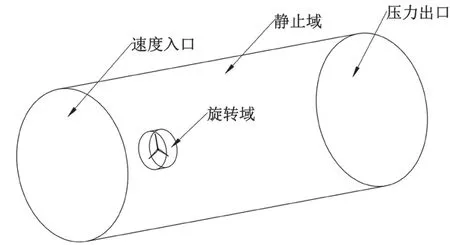

為獲得準確、可靠的氣動數據,采用四方程轉捩模型Transition SST[6,7]求解N-S方程。計算流域分為內流域和外流域,外流域為靜止域,內流域為旋轉域,外流域和內流域直徑分別為5D和1.25D(D為風輪直徑),長度分別為14D和0.25D。風輪平面距離入口和出口距離分別為4D、10D。速度入口指定來流速度8 m/s;旋轉域轉速與風輪轉速一致為16 r/min;流域右邊界為壓力出口;外流場邊界為無滑移壁面條件,內外流域設置交界面。經過網格無關性研究,最終網格總數為2 010萬。

圖1 流域邊界及網格

2.2 葉尖小翼幾何參數

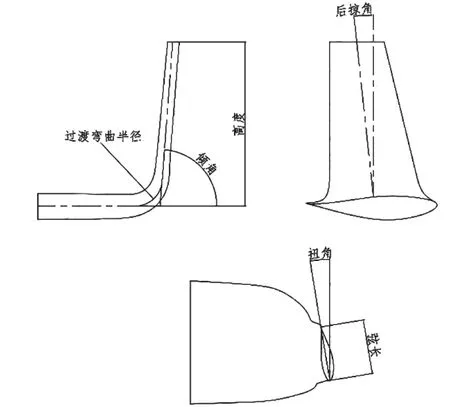

考慮葉片的凈空問題,葉尖小翼朝向PS面,葉尖小翼外形設計主要包含以下參數:小翼高度、傾斜角、彎曲半徑、后掠角、小翼葉尖弦長和小翼葉尖扭角,如圖2所示。

圖2 葉尖小翼幾何參數

3 葉尖小翼優化

3.1 優化設計流程

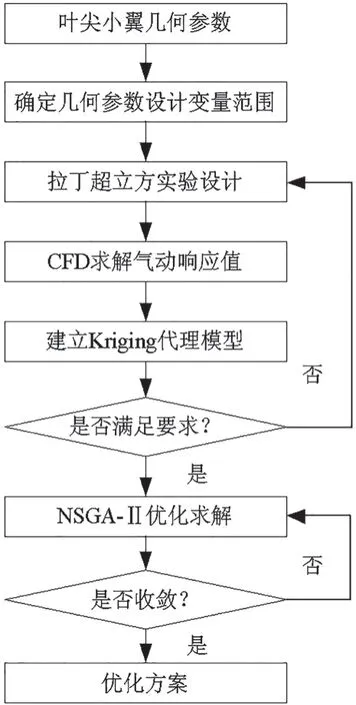

圖3為葉尖小翼優化設計流程。首先采用拉丁超立方法[8]在設計空間內抽取幾何外形樣本點,并通過三維軟件進行表征,再應用CFD方法求解翼型樣本響應值。根據樣本數據庫建立Kriging代理模型[9],最后利用非支配排序遺傳算法NSGA-Ⅱ[10]進行多目標氣動尋優。

圖3 葉尖小翼優化設計流程

3.2 代理模型的建立與驗證

為獲得高效可靠的非線性多峰值擬合,建立Kriging代理模型。采用拉丁超立方法抽取120組葉尖小翼幾何參數樣本,進行CFD仿真,其中100組樣本點構建Kriging代理模型,20組樣本點驗證精度。

通過誤差平方(R2)衡量代理模型精度[9],可以表示為:

式中:

m——試樣本點個數;

yi——試驗值;

計算所得功率比、彎矩比誤差平方(R2)分別為0.959、0.948,表明代理模型有足夠的精度。

3.3 優化求解

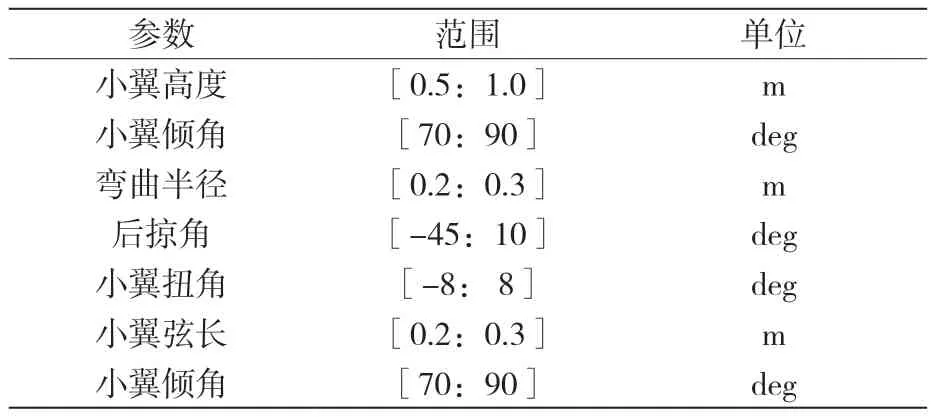

以1.5MW風力機組為例,進行氣動優化設計,以獲得載荷相對較小發電量高的葉尖小翼。設計變量及取值范圍如表2所示。

表2 設計變量取值范圍

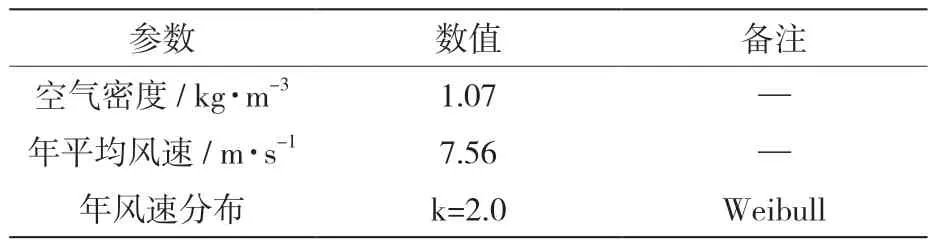

表3 風電場風資源數據

優化問題可以定義為:

優化目標:

式中:

P(Opt)——優化設計功率,W;

P(Base)——基準設計功率,W。

式中:

M(Opt)——優化設計彎矩,m;

M(Base)——基準設計彎矩,m。

約束:

為了保證葉片結構的安全性,約束載荷增加比率,使得小于5%。對葉片長度方向上施加弦長梯度,梯度為負,即越靠近葉尖弦長越小。

4 結果與討論

4.1 加裝葉尖小翼前后發電量對比

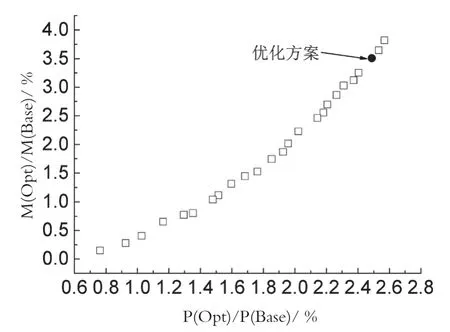

圖4為求解尋優后得到的Pareto解集前沿。綜合考慮葉片的結構安全性、發電量提升效果和工藝轉化難度,選擇圖中的優化方案進行分析和實驗驗證。由圖可知,在8m/s風速下,MY1.5-82機組上加裝葉尖小翼,其發電功率提升2.5%,彎矩增加3.5%。

圖4 Pareto前沿

為了驗證小翼設計在整個風機運行范圍內的最佳性,進行了CFD仿真,得到不同風速下發電功率。

采用風力機發電量評估程序對1.5 MW機組有葉尖小翼和無葉尖小翼模型進行發電量評估,依據風電場風資數據,可得加裝葉尖小翼后MY1.5-82機組年發電量提升約1.90%。

4.2 風電場葉尖小翼實驗及提效數據分析

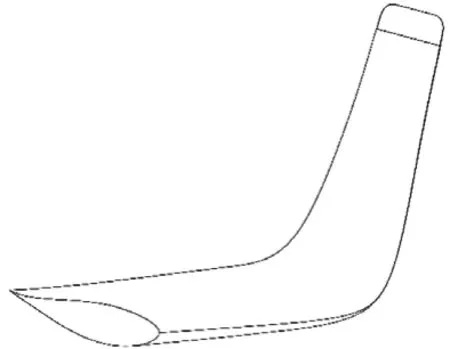

為驗證葉尖小翼的增功率效果,在風電場安裝葉尖小翼。如圖5-8所示,將原葉片調整為葉尖豎直向下的姿態,人員借助吊籃進行高空操作,使用切割機切掉原葉片葉尖,并將葉尖小翼和原葉片進行連接。

圖5 優化葉尖小翼示意圖

圖6 預制葉尖小翼

圖7 連接葉尖小翼

圖8 葉尖小翼安裝效果圖

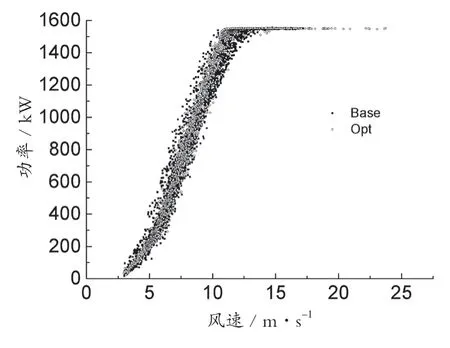

為了更準確分析風力發電機組提效效果,收集所改造風力機加裝葉尖小翼前后的運行數據(10 min平均數據),如圖9所示。

圖9 加裝葉尖小翼前后的風速功率散點圖

對運行數據進行篩選,標準化到相同空氣密度下,采用區間法進行處理,得到每一個風速區間的風速平均值與功率平均值[11-12],如圖10所示。

圖10 加裝葉尖小翼前后功率對比

式中:

N——區間個數;

Vi——第 i 個區間標準化的平均風速,m/s;

Vn,i,j——第 i 個區間數組 j 標準化的風速,m/s。

式中:

Pi——第 i 個區間標準化的平均輸出功率,W;

Pn,i,j——第 i 個區間數組 j 標準化的平均輸出功率,W。

年發電量可表示為:

式中:

Nh——一年中的小時數,約 8760 h;

N——區間個數;

Vi——第 i 個區間標準化的平均風速,m/s;

Pi——第 i 個區間標準化的平均輸出功率,w。

式中:

F(V)——瑞利分布風速頻率分布函數;

Vave——輪轂處年平均風速,m/s;

V——風速,m/s。

根據風資源參數和功率曲線,計算風力機年理論發電量AEP,評估風機技改后發電量的提升效果。在年平均風速為7.56 m/s時,發電量提升為1.64%,發電量有明顯提升。

5 結論

本文基于CFD仿真、代理模型和優化算法,提出了一種風力機葉尖小翼的優化設計方法。該設計方法使葉尖小翼設計與機組載荷相結合,為風力機葉尖小翼的設計與應用提供重要參考。

(1)為提升存量機組的發電量,以1.5 MW風力機組為研究對象,進行葉尖小翼的氣動優化設計。并綜合考慮葉片的結構安全性、發電量提升效果和工藝轉化難度,選擇一種優化方案進行實驗驗證。結果表明,葉片增加葉尖小翼后,在年平均風速為7.56 m/s時,發電量有明顯提升,發電量理論提升1.90%,實際提升為1.64%。

(2)葉尖小翼的實際提升效果與生產制造、現場安裝相關,連接時應減少安裝誤差,保持連接位置過渡光順。在設計過程中,應考慮生產制造、連接工藝的影響,根據風場數據,進行設計方法的修正。