基于PLC的智能立體倉庫控制系統(tǒng)設(shè)計

李 強

(運城學(xué)院機電工程系,山西運城 044000)

在實施智能制造戰(zhàn)略及打造智慧工廠時代背景下,自動化立體倉庫備受工業(yè)界關(guān)注,對其需求量和智能化要求越來越高。因此,對立體倉庫的深入研究可以產(chǎn)生巨大的社會效益和經(jīng)濟效率[1]。物料的質(zhì)量跟蹤和運行效率直接影響立體倉庫的性能。一方面,運用RFID 技術(shù)對物料運行軌跡進行動態(tài)跟蹤保證物料的供應(yīng)質(zhì)量;另一方面,設(shè)計更加可靠、高效、精確的運動路徑意義重大,可以提高立體倉庫中執(zhí)行設(shè)備的平穩(wěn)性、高效性和精確性[2]。目前,立體倉庫執(zhí)行機構(gòu)常采用伺服電機構(gòu)成堆垛機,負(fù)責(zé)完成物料的入庫和出庫運動。為此,利用RFID 技術(shù)和堆垛機,基于西門子S7-1200控制器開發(fā)了一套智能立體倉庫系統(tǒng),可實現(xiàn)物料的出入庫智能管理,同時驅(qū)動堆垛機中的伺服系統(tǒng)精確控制,通過工業(yè)以太網(wǎng)實現(xiàn)倉庫與數(shù)控車床或加工中心的互聯(lián)互通,為后續(xù)實施智能制造規(guī)劃打下基礎(chǔ)。

1 立體倉庫的總體設(shè)計

1.1 系統(tǒng)結(jié)構(gòu)

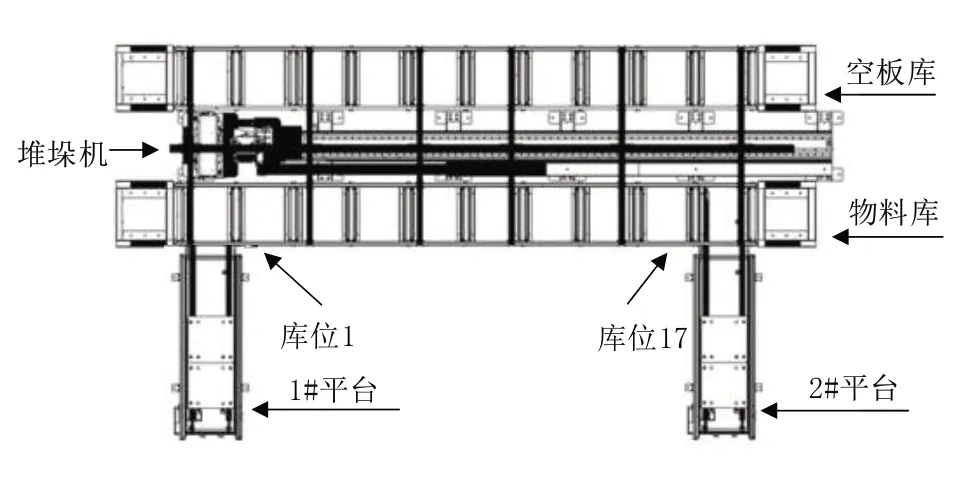

立體倉庫智能控制系統(tǒng)是一個以堆垛機為核心的2 區(qū)4 行5 列結(jié)構(gòu),由立體倉庫機械和控制系統(tǒng)構(gòu)成。機械結(jié)構(gòu)主要包括堆垛機、輸送機、倉庫貨架,如圖1;控制系統(tǒng)由PLC、數(shù)據(jù)采集及執(zhí)行設(shè)備組成。

圖1 立體倉庫的機械設(shè)計

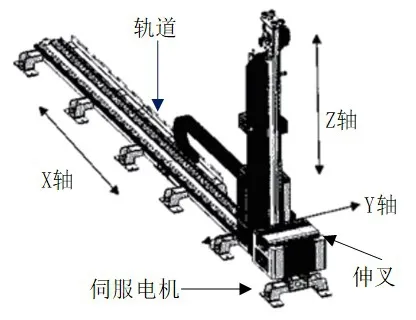

堆垛機是整個系統(tǒng)的執(zhí)行機構(gòu),由伺服系統(tǒng)和直流電機構(gòu)成。伺服系統(tǒng)為2 套伺服電機及驅(qū)動器組成,為堆垛機的上下和左右運動提供動力;堆垛機上的伸叉采用齒輪齒條傳動機構(gòu),在一臺直流電機驅(qū)動下,從固定庫位上完成存取動作,如圖2。輸送機采用同步帶減速機構(gòu),由兩臺直流電機來驅(qū)動,構(gòu)成輸送物料平臺,完成工裝板的裝運。平臺共2 個:平臺1 完成物料工裝板(以下簡稱物料板)的輸入以及空工裝板(以下簡稱空板)的輸出操作;平臺2 完成物料板的輸出以及空板的輸入操作。倉庫貨架的容量是2 區(qū)4 行5 列,總共40 個庫位。其中1 區(qū)為物料區(qū),庫位號為1~20,用于存放待加工的機械物料,三種物料固定擺放在工裝板上,放置于物料區(qū)的庫位中。2 區(qū)為空板區(qū),庫位號為21 至40,用于存放零件加工后所留下的空板。

圖2 堆垛機示意圖

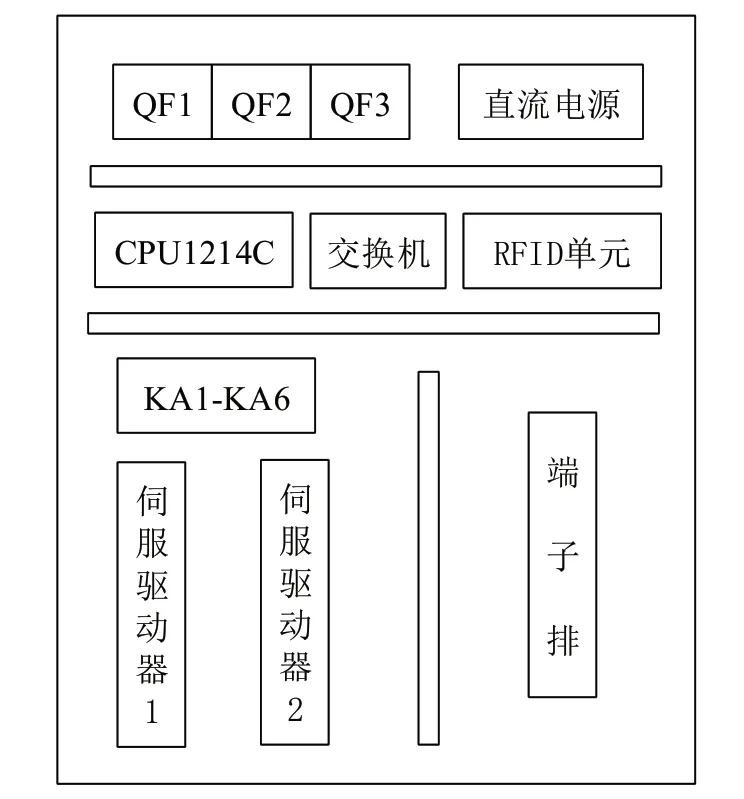

電氣控制系統(tǒng)是堆垛機及輸送帶的中樞,是實現(xiàn)立體倉庫出入動作的核心單元。其硬件系統(tǒng)包括PLC、輸入輸出設(shè)備、RFID 設(shè)備、執(zhí)行設(shè)備、驅(qū)動裝置等組成,一方面實現(xiàn)對堆垛機和輸送帶的控制操作,另一方面通過網(wǎng)絡(luò)可方便地讀寫RFID 單元中電子標(biāo)簽數(shù)據(jù)。除此之外,控制系統(tǒng)還需要控制各種控制開關(guān)、行程開關(guān)、光電開關(guān)和上位機組態(tài)單元。控制柜元器件布置如圖3。

圖3 柜體布置圖

1.2 系統(tǒng)的控制要求

(1)出入庫規(guī)則:物料板和空板在入庫時,按照庫位號遞增的原則來進行。物料入庫時,入庫順序為2→3→…→16→18→…→20,1 號庫位作為1#平臺的進出庫位,17號庫位作為2#平臺的進出庫位(如圖1)。空板入庫的順序為21→…→40。物料板和空板出庫時,同樣以堅持庫位遞增的順序來出庫。

(2)庫位精確定位:確定立體倉庫零點,以此為基礎(chǔ),計算每個庫位的精確坐標(biāo),為伺服電機的運動提供進入庫信息和運動參數(shù)。

(3)物料動態(tài)追蹤:采用非接觸的方法,動態(tài)追蹤物料板和空板的運動軌跡,保證機械加工物料的質(zhì)量。

(4)運行狀態(tài)實時顯示:利用紅綠黃三色燈和上位機監(jiān)控畫面,兩種方式監(jiān)視系統(tǒng)的運行狀態(tài)。

2 控制系統(tǒng)功能的實現(xiàn)

2.1 系統(tǒng)的硬件設(shè)計

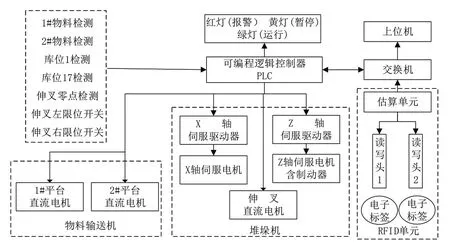

立體倉庫控制系統(tǒng)硬件種類繁多,其硬件組成及連接關(guān)系如圖4。為了實現(xiàn)立體倉庫的控制功能,對系統(tǒng)的各個硬件進行選型并設(shè)計。

圖4 立體倉庫硬件連接圖

(1)控制器:PLC 控制器為核心硬件,需要通過網(wǎng)線進行上傳和下載數(shù)據(jù),采集現(xiàn)場數(shù)據(jù)進而控制各個運動機構(gòu)。本系統(tǒng)PLC 由西門子采用西門子緊湊型、模塊化的SIMATIC S7 1200 PLC 組成,可完成簡單到高級的邏輯控制、HMI 和通信任務(wù)[3]。CPU 模塊選擇1214C,DC/DC/DC,輸出為晶體管型,反應(yīng)速度快,輸出端可產(chǎn)生4 路100 kHz 高速脈沖,可同時實現(xiàn)2 軸或3 軸定位控制,用于驅(qū)動堆垛機的伺服系統(tǒng)。

(2)伺服電機及驅(qū)動器:精確的伺服電機為堆垛機水平和垂直運動提供動力[4]。采用立合信科技M18-B7512-M110伺服電機,其額定轉(zhuǎn)矩為2.39 N·m,額定功率為0.75 kW,額定電流3 A,所用編碼器為2 500 線的增量式編碼器。垂直運動的伺服電機配永磁失電制動器,制動力矩至少2.39 N·m,工作電壓為直流24 V。驅(qū)動器采用和伺服電機配套的合信科技E10-B7512-M110 伺服驅(qū)動器。兩種輸入電源,直流電源為24 V、2 A 的輸入,交流電源為220 V、3.5 A 的輸入,輸出3相220 V交流電給伺服電機供電。

(3)直流電機:根據(jù)用途和傳動方式的不同,結(jié)合維護的方便性,本系統(tǒng)選用類型相同功率不同的齒輪減速電機。物料檢測平臺輸送機采用中大力德Z2D15-24GN 的直流電機,減速器為減速比為50∶1的平行軸減速器。堆垛機的伸叉電機選用Z2D10-24GN直流電機。

(4)RFID 設(shè)備:考慮到工業(yè)現(xiàn)場環(huán)境惡劣、干擾性大的特點,為了提高工裝板追蹤的準(zhǔn)確性,RFID單元選用易福門射頻識別系統(tǒng),主要包括電子標(biāo)簽、RFID 讀寫頭以及RFID 估算單元。電子標(biāo)簽安裝于工裝板底部,與輸送機上的讀寫頭相對應(yīng)[5]。估算單元將讀寫頭傳來的電子標(biāo)簽數(shù)據(jù)通過Profinet 網(wǎng)絡(luò)與PLC 進行數(shù)據(jù)交換。根據(jù)本控制系統(tǒng)的功能和要求,得到PLC的I/O地址分配表見表1。

表1 立體倉庫I/O 地址分配表

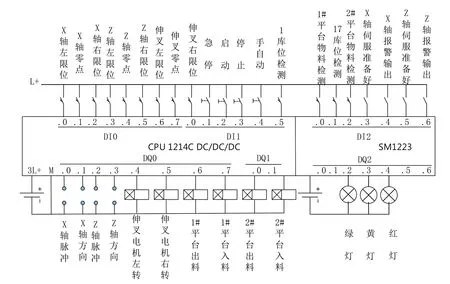

(5)PLC 模塊:包括CPU 模塊和數(shù)字量擴展模塊,如圖5。CPU 為西門子1214C,直流24 V 供電,板載14個輸入和10路脈沖輸出。其中9路輸入分別用來檢測伺服系統(tǒng)X 軸、Z 軸以及伸叉的左限位、零位和右限位。4 路外接操作按鈕,急停、啟動、停止和手自動選擇。4 路輸出(Q0.0~0.3)分別為伺服驅(qū)動器提供控制脈沖和方向,其余輸出口為伸叉電機和立體倉庫操作的控制輸出。數(shù)字?jǐn)U展模塊為SM1223,共8 個數(shù)字量輸入和8 個數(shù)字量輸出。其中,輸入信號為庫位及平臺物料檢測,同時接收伺服驅(qū)動器傳來的反饋信號。3 個輸出驅(qū)動綠黃紅三色燈,其信號指示系統(tǒng)的運動狀態(tài):綠燈表示系統(tǒng)無故障并正在運行;黃燈表示系統(tǒng)處于待機狀態(tài);紅燈亮系統(tǒng)故障,無法運行。

圖5 PLC硬件接線圖

2.2 系統(tǒng)的軟件設(shè)計

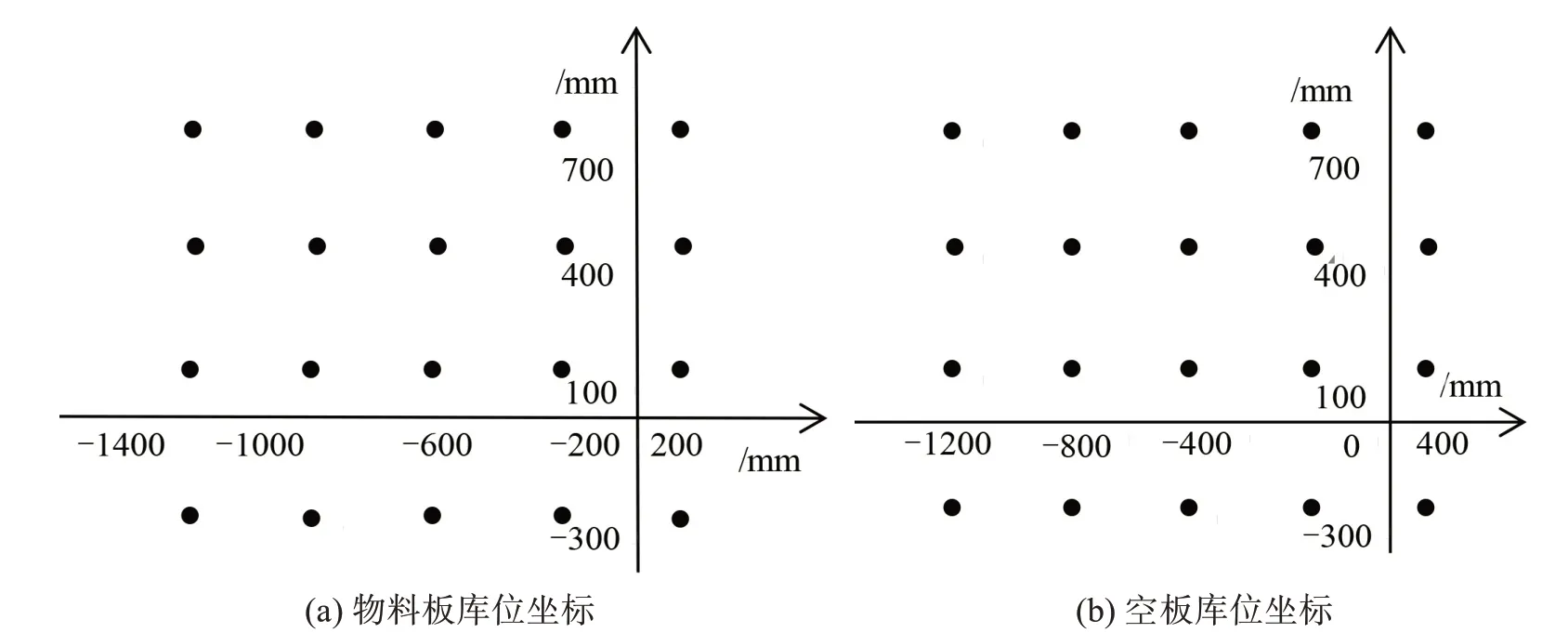

立體倉庫程序流程設(shè)計是以物料出入庫作業(yè)流程為基礎(chǔ)。根據(jù)控制系統(tǒng)的功能要求,共設(shè)計1個主程序和5 個子程序。主程序放在組織塊OB 中,讀寫RFID單元數(shù)據(jù)及調(diào)用子程序以完成物料追蹤及輸出控制功能。5 個子程序在功能FC 和功能塊FB 中,分別是立庫回零、出入庫平臺程序,庫位信息處理程序,堆垛機運動程序以及伺服運動驅(qū)動程序[6],相互調(diào)用,共同完成立體倉庫的物料入庫、物料出庫、空板入庫和空板出庫功能。物料的出入庫要實現(xiàn)精準(zhǔn)定位,主要是控制伺服電機的運動,通過PLC 對伺服電機發(fā)送脈沖信號來實現(xiàn)。將40個倉庫的實際距離作為其坐標(biāo),如圖6。在PLC 軟件的工藝對象中,設(shè)置X 軸電機每轉(zhuǎn)動一圈需要10 000 個脈沖,電機移動20 mm;Z 軸電機每轉(zhuǎn)動一圈需要10 000 個脈沖,電機移動17.5 mm;允許電機雙向旋轉(zhuǎn)。PLC 根據(jù)庫位的實際坐標(biāo)位置發(fā)出對應(yīng)的脈沖輸,進而實現(xiàn)精確定位。

圖6 立體倉庫庫位分布圖

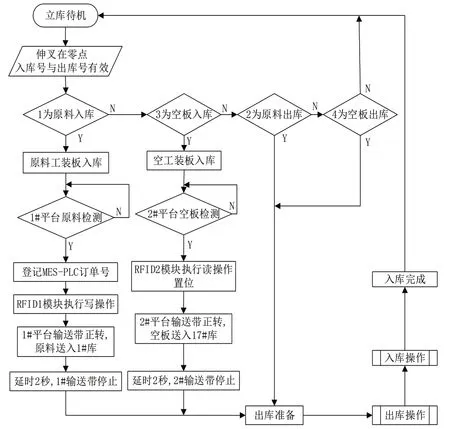

控制系統(tǒng)的流程如圖7。PLC 上電后,數(shù)據(jù)進行初始化操作。如果系統(tǒng)存在故障,則紅色指示燈亮,此時立體倉庫為故障狀態(tài),不執(zhí)行任何操作。按下啟動按鈕,主程序開始調(diào)用各子程序,完成伺服系統(tǒng)檢查和立庫回零操作。黃色指示燈亮,系統(tǒng)處于待機狀態(tài),可以自動完成物料板入庫、物料板出庫、空板入庫和空板出庫操作。

圖7 立體倉庫控制系統(tǒng)流程圖

(1)物料板入庫指令:上位機輸入有效訂單號并下此指令,1#物料平臺進行物料檢測,確認(rèn)有料后再將訂單號寫入電子便簽。啟動輸送機,將物料板送入1號庫,1號庫位的光電開關(guān)檢測到物料后,庫位信息處理程序完成庫位選擇并記憶,給出物料入庫庫位號,堆垛機運動程序完成物料板的出庫和入庫操作。入庫完成后,系統(tǒng)原地處于待機狀態(tài)。

(2)物料板出庫指令:上位機發(fā)送指令后,庫位信息處理程序計算出庫號,堆垛機運動程序控制堆垛機移動至出庫庫位,完成物料板的出庫操作并送至17 號庫位完成入庫。此時17 號庫位的光電開關(guān)檢測到物料后,便啟動2#物料平臺輸送機,將物料板送至2#平臺物料檢測處,出庫完成,隨后物料進入機械加工環(huán)節(jié),物料板變?yōu)榭瞻濉?/p>

(3)空板入庫指令:上位機發(fā)送該指令后,2#物料平臺進行物料檢測,確認(rèn)有料后讀出電子便簽內(nèi)的訂單號。啟動輸送機,將物料板送入17號庫,17號庫位檢測到空板后,庫位信息處理程序完成庫位選擇并記憶,給出入庫庫位號,堆垛機運動程序完成空板的出庫和入庫操作。入庫完成后,系統(tǒng)原地處于待機狀態(tài)。

(4)空板出庫指令:上位機發(fā)送該指令后,庫位信息處理程序計算出庫號,堆垛機運動程序控制堆垛機移動至出庫庫位,完成物料板的出庫操作并送至1 號庫位完成入庫。此時1 號庫位檢測到空板后,啟動1#物料平臺輸送機,將空板送至1#平臺物料檢測處,出庫完成,待空板裝入新的物料后,空板變?yōu)槲锪习濉O到y(tǒng)在執(zhí)行上述某種操作時,系統(tǒng)綠色指示燈亮。

2.3 上位機監(jiān)控功能的實現(xiàn)

立體倉庫上位機系統(tǒng)監(jiān)控主要用于庫位信息顯示、運動參數(shù)顯示以及庫位操作,如圖8。庫位信息實時顯示物料庫及空板庫的使用情況,對于已用庫位來說,給出了物料的訂單號。運動參數(shù)顯示分別從伺服電機的運動量及出入庫流程給出。用戶可以選擇物料入庫、物料出庫、空板入庫和空板出庫,從而完成相應(yīng)的庫位操作。立體倉庫的運行狀態(tài)通過運行、待機及報警指示燈進行檢測。操作“追溯管理”,可顯示物料板和空板的運動軌跡。

圖8 立體倉庫監(jiān)控主畫面

3 結(jié)語

經(jīng)過現(xiàn)場測試,智能化立體倉庫完成了物料板和空板的自動出入庫功能,實現(xiàn)了物料的動態(tài)追蹤功能,降低了物料的報廢率,達到了堆垛機對40個庫位的精確定位,完成了預(yù)期功能。立體倉庫智能控制系統(tǒng)系統(tǒng)設(shè)計合理,結(jié)構(gòu)清晰,功能可靠,具有智能化、便捷化的特點,可以方便接入工業(yè)機器人及數(shù)控加工系統(tǒng),為今后智能制造領(lǐng)域提供優(yōu)質(zhì)可靠的物料供應(yīng)。