聚變堆偏濾器拓撲優化設計與穩態熱分析

張小強, 魯碧為,2, 劉家琴, 吳玉程,4,5

(1. 合肥工業大學 材料科學與工程學院, 安徽 合肥 230009;2. 合肥中科重明科技有限公司, 安徽 合肥 230000;3. 合肥工業大學 工業與裝備技術研究院, 安徽 合肥 230009;4. 合肥工業大學 有色金屬與加工技術國家地方聯合工程研究中心, 安徽 合肥 230009;5. 合肥工業大學 先進能源與環境材料國際科技合作基地, 安徽 合肥 230009)

截止到2019年,國際熱核聚變實驗堆(International Thermonuclear Experimental Reactor, ITER)大約已完成總工作量的67%,并計劃在2025年實現等離子體的首次生產[1]。偏濾器作為聚變裝置的重要部件,在服役過程中承受著聚變反應產生的高能雜質粒子和巨大熱量的沖擊[2]。苛刻的服役條件推動偏濾器的材料制備和結構設計向耐等離子體沖擊、高效傳熱方向不斷發展。作為偏濾器的重要組成單元,W/Cu模塊兼具W的高熔點、高抗熱沖擊性、低濺射產額和Cu的高導熱性等性能[3],其能夠在聚變條件下穩定運行且可承受較高的熱流密度。然而,W和Cu材料的熔點和熱膨脹系數的差異過大,在高熱負荷下易產生明顯的熱應力,從而導致W/Cu模塊界面失效。因此,如何有效地排放等離子體產生的高熱量和降低W/Cu模塊界面的熱應力成為聚變堆偏濾器材料制備與結構設計的最大挑戰。

目前,W、Cu材料的制備研究已取得較大的進展。但結構優化作為偏濾器W/Cu模塊設計的重要手段,尤其是流道結構優化,仍受限于傳統制造工藝,現階段只能進行簡單的形狀優化,如通過改變流道截面形狀[4-5]或在流道內部添加V形交錯結構[6]來促進散熱,導致W/Cu模塊的散熱能力無法得到充分發揮。為此,本文提出采用金屬增材制造技術,基于其一體化設計與制造理念對W/Cu模塊的流道結構進行優化設計,這將對高性能偏濾器的發展具有重要參考意義。金屬增材制造技術[7]打破了傳統制造中W/Cu模塊先單獨制造再通過焊接等工藝進行橋接的限制,既提高了結構的強度和穩定性,又突破了工件復雜程度的局限,可為流道結構優化提供實驗基礎[8]。

拓撲優化是一種通過改變材料的形狀和布局來優化結構的方法[9],通過優化材料分布以去除冗余材料,使得結構在滿足強度和剛度等要求的同時具備輕量化和高性能的特點。拓撲優化在流道結構優化方面[10-11]表現出巨大的潛力。Matsumori等[12]基于變密度法提出了一種恒定輸入功率下熱流耦合的拓撲優化方法,有效地提高了散熱器的換熱效率。Liu等[13]基于拓撲優化技術設計了一種新型的鋰電池液冷板,使得鋰電池在40 C條件下放電時的換熱效率提高了40%,并實現了輕量化(減重80%)。Zou等[14-15]利用簡化的對流換熱模型對流道內的流體特性進行了模擬,極大地降低了拓撲優化的成本和計算難度。Li等[16-19]對基于不同優化模型的層流拓撲優化進行了研究,盡管選取的優化模型不同,但拓撲優化后液冷板的換熱性能顯著加強。

綜上所述,結合金屬增材制造技術和拓撲優化可實現偏濾器中W/Cu模塊流道結構的最優設計,從而提高偏濾器的傳熱性能。基于此,筆者立足于金屬增材制造技術的高設計自由度等特點,以平板型W/Cu模塊為對象,對其流道結構進行拓撲優化。首先,采用變密度法和達西流模型,以換熱量最大為設計目標,建立W/Cu模塊流道結構的拓撲優化數學模型,以對流道分布進行優化設計,并基于拓撲優化結果進行幾何重構。然后,通過有限元數值模擬對比分析高熱流密度下優化前后W/Cu模塊的溫度分布、應力和應變等,以驗證拓撲優化后W/Cu模塊的傳熱性能,旨在為高傳熱性能偏濾器的制備提供理論與實驗依據。

1 偏濾器W/Cu模塊流道拓撲優化設計

1.1 流道拓撲優化模型的構建

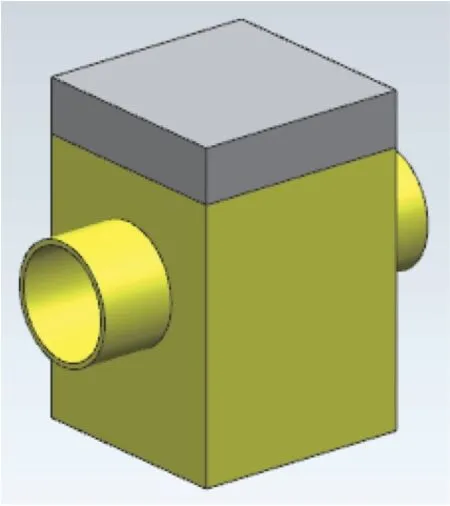

如圖1所示,聚變堆偏濾器中平板型W/Cu模塊的尺寸為20 mm×20 mm×30 mm,其底部材料為金屬銅;流道中心距底部15 mm,流道內徑為10 mm;頂部材料為金屬鎢,厚度為5 mm。

圖1 平板型W/Cu模塊Fig.1 Flat-type W/Cu module

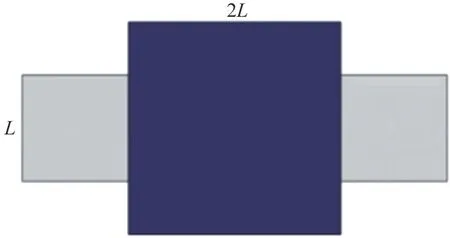

W/Cu模塊流道結構的設計模型如圖2所示。為簡化計算,將流道截面設置為邊長L=10 mm的正方形。圖2中:深色區域為設計域,其高度為L,即設計域內流道的體積分數為0.5。假定設計域內的材料為多孔介質材料,流體阻力F與流速u成正比,即F=-αu,其中α為滲透率。通過網格劃分將設計域離散化,其被分解成26 298個三角形單元,每個單元均被賦予設計變量λ,λ∈[0, 1]。

圖2 W/Cu模塊流道結構設計模型Fig.2 Design model of W/Cu module flow channel structure

本文采用變密度法對W/Cu模塊的流道結構進行拓撲優化:以換熱量最大為目標函數,以流體體積不變為約束條件,并加入亥姆霍茲密度過濾和雙曲正切投影[18],以避免棋盤格現象。鑒于偏濾器采用主動冷卻模式,且冷卻介質為水,則可視為不可壓縮流體流動。由動量、質量和能量守恒方程,即納維-斯托克斯方程可知:

式中:?為梯度算子;u為流速;ρ為冷卻水的密度;p為壓強;μ為冷卻水的動力黏度;F為體積力,即流體阻力;Cp為冷卻水的比熱容;T為溫度;k為冷卻水的導熱系數;Q為生熱量。

為方便計算,對相關參數進行無量綱化處理并給出雷諾數的計算方程,具體如下:

式中:?*為無量綱梯度算子;u*為無量綱流速;p*為無量綱壓強;U為特征速度;L為特征長度;T*為無量綱溫度;TB、Tw分別為冷卻水的平均溫度和流道壁面溫度;h*為無量綱對流換熱系數;h為對流換熱系數;Q*為無量綱生熱量;Re為雷諾數。

將式(2)和式(3)代入式(1),由于是穩態熱傳導,溫度不隨時間變化,故偏微分方程等于0,則可得[18]:

式中:Pr為普朗特數;I為單位矩陣;Da為達西數;q為懲罰因子。

為了降低W/Cu模塊流道的熱應力和實現換熱量最大化,考慮到計算的便捷性,選擇總生熱量為優化的目標函數。構建W/Cu模塊流道的拓撲優化數學模型,具體如下[18]:

式中:Ω為W/Cu模塊的設計域;Vf為流道體積分數;Vd為設計域體積;Γin為進口邊界;Γ為邊界;pin為入口壓力;u*為無量綱流速的大小;n為迭代步數。

本文取進水溫度Tin=22 ℃[18],普朗特數Pr=6.78,懲罰因子q=0.01,達西數Da=0.000 1,出口壓力pout=0 Pa;除進出口外,其余邊界均為絕熱,并設環境溫度T0=20 ℃,環境壓力p0=101.325 kPa。由于將流體模型簡化為層流模型,故取Re=250和h=100 W/(m2·℃)作為算例參數,對W/Cu模塊的流道進行優化設計。

1.2 流道拓撲優化結果

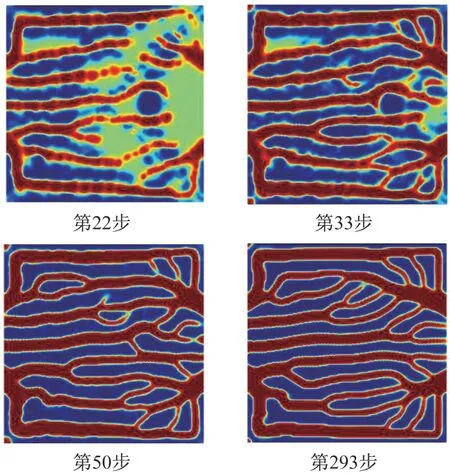

圖3所示為W/Cu模塊流道的目標函數值和體積分數的優化迭代曲線。由圖3可知,迭代至第293步時達到收斂條件,優化結束。圖4所示為W/Cu模塊流道的拓撲優化過程。從圖4中可以看出:當迭代至第22步時,流道輪廓開始顯現;當迭代至第33步時,主要流道基本成形;當迭代至第50步時,固液邊界較為清晰,枝狀流道不斷生成、合并再生成;當迭代至第293步時,流道分布均勻。

圖3 W/Cu模塊流道目標函數值及體積分數的優化迭代曲線Fig.3 Optimization iteration curve for objective function value and volume fraction of W/Cu module flow channel

圖4 W/Cu模塊流道的拓撲優化過程Fig.4 Topology optimization process of W/Cu module flow channel

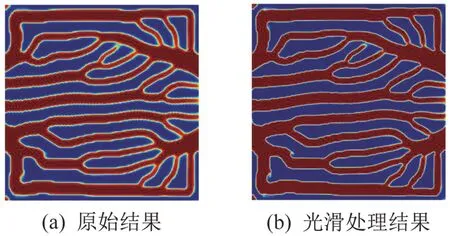

為了避免優化后W/Cu模塊流道的邊界凹凸不平,須對拓撲優化結果進行光滑處理。基于原有的拓撲優化結果,對設計域網格進行細化并重新計算。細化后的網格仍為三角形單元,網格數量為104 038個。光滑處理前后W/Cu模塊流道的拓撲優化結果對比如圖5所示。由圖5可知,光滑處理前流道邊界存在細微的鋸齒邊緣,且流道邊界略微模糊;光滑處理后流道邊界更加清晰分明,流道邊緣較為平滑,有利于后續的模型重構。

圖5 W/Cu模塊流道拓撲優化結果光滑處理Fig.5 Smooth processing of W/Cu module flow channel topology optimization results

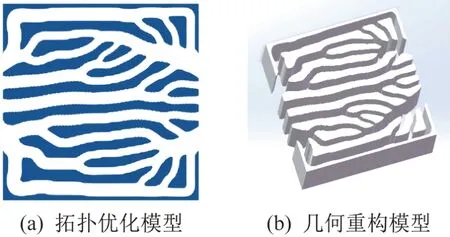

對光滑處理后的W/Cu模塊流道拓撲優化結果進行幾何重構。首先,導出圖5(b)所示的拓撲優化模型,如圖6(a)所示;然后,通過建模軟件UG 12.0縱向拉伸以構建W/Cu模塊流道的三維模型,如圖6(b)所示。

圖6 W/Cu模塊流道拓撲優化模型幾何重構Fig.6 Geometric reconstruction of W/Cu module flow channel topology optimization model

2 偏濾器W/Cu模塊傳熱仿真分析

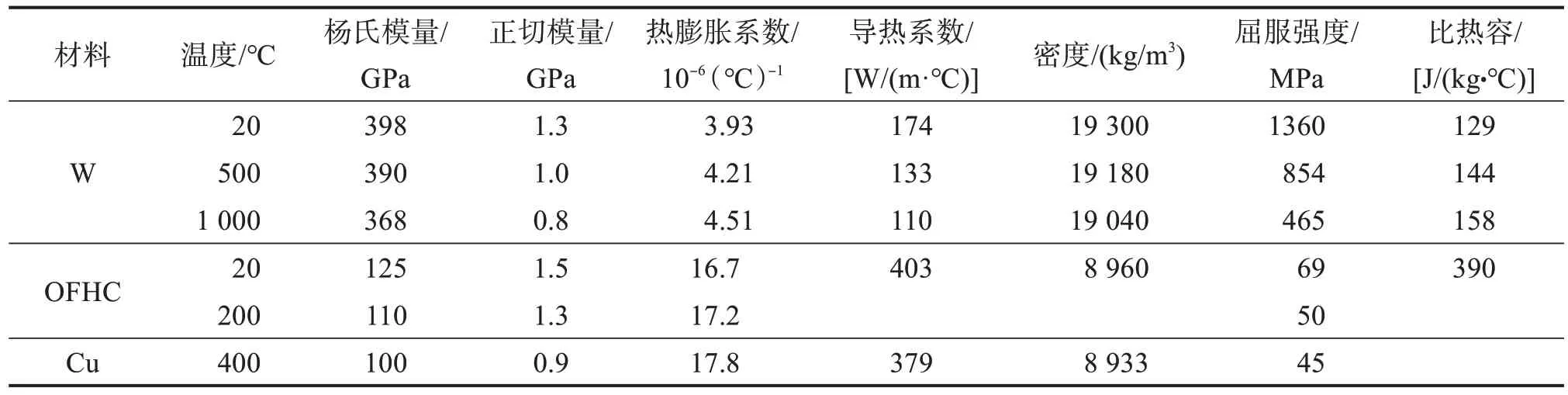

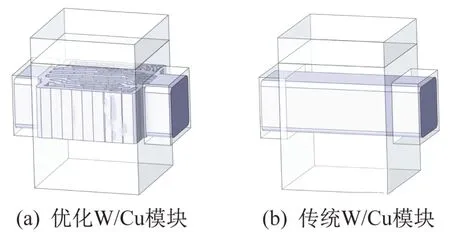

為了比較拓撲優化前后W/Cu模塊的傳熱能力,利用大型商用仿真軟件ANSYS Workbench進行流體傳熱數值模擬。圖7所示為拓撲優化前后W/Cu模塊的三維物理模型。假定進水溫度為22 ℃,W表面的穩態熱流密度為10 MW/m2;W、Cu材料的基本物性參數如表1所示[20]。表中:OFHC(oxygen-free high conductivity copper)表示高導電無氧銅。

表1 W、Cu材料的基本物性參數Table 1 Basic physical parameters of W and Cu materials

圖7 拓撲優化前后的W/Cu模塊三維物理模型Fig.7 3D physical models of W/Cu module before and after topology optimization

2.1 穩態熱分析

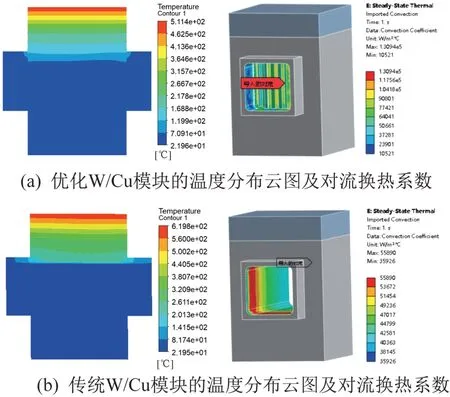

充分考慮冷卻水與W/Cu模塊流道的相互作用,通過CFX流固熱耦合仿真得到2種W/Cu模塊的溫度分布情況和對流換熱系數,結果如圖8所示。由圖8可以看出,2個W/Cu模塊的初始溫度均為22 ℃,傳統W/Cu模塊的最高溫度為619.8 ℃,而優化W/Cu模塊的最高溫度為511.4 ℃,降低了108.4 ℃,且溫度分布更加均勻。傳統W/Cu模塊因受到流道的限制,部分區域的熱量無法被冷卻水充分吸收,故最大對流換熱系數僅為55 890 W/(m2·℃);而優化W/Cu模塊因冷卻水在流道內的流動時間增加,使得熱量被冷卻水充分吸收,部分區域的對流換熱系數低于傳統W/Cu模塊,最小僅為10 521 W/(m2·℃)。但是,由于優化W/Cu模塊流道分布均勻以及換熱面積增大,其最大對流換熱系數可達130 940 W/(m2·℃)。結果表明,拓撲優化技術可以有效提升W/Cu模塊的換熱能力,使其具有更高的熱傳遞效率。

圖8 W/Cu模塊的溫度分布云圖及對流換熱系數Fig.8 Temperature distribution cloud map and convective heat transfer coefficient of W/Cu module

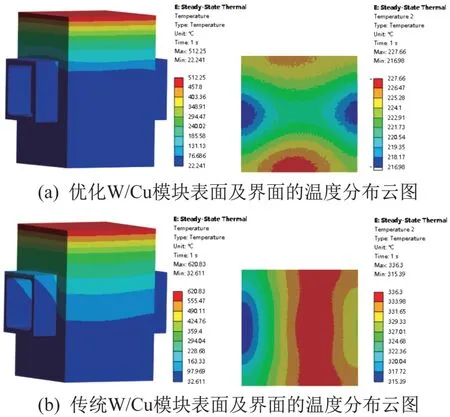

將上述仿真結果導入穩態熱模塊,對W/Cu模塊進行穩態熱仿真分析,結果如圖9所示。由圖9可知,在穩態熱流密度為10 MW/m2的條件下,傳統W/Cu模塊的最低溫度區域主要集中在流道下方位置,最低溫度為32.6 ℃;最高溫度分布在W表面上,為620.8 ℃。優化W/Cu模塊的最低溫度近乎等于進水溫度,大約為22.2 ℃;最高溫度比傳統W/Cu模塊約降低了108.5 ℃,僅為512.3 ℃,表現出良好的換熱能力。由于W、Cu材料的熱膨脹系數差異較大,W/Cu模塊界面處的溫度分布尤為重要,其嚴重影響偏濾器的工作穩定性。由圖9可知,與傳統W/Cu模塊相比,優化W/Cu模塊界面處的最高溫度從336.3 ℃下降至227.7 ℃,下降了108.6 ℃;界面溫度差從20.9 ℃下降至10.7 ℃,溫度分布更加均勻,有效地提高了W/Cu模塊界面的連接可靠性。此外,優化W/Cu模塊界面處的溫度分布并非呈對稱分布,這可能是因為流道結構在優化過程中趨于隨機均勻分布,使得流道兩側的溫度分布略微有所差異。綜上,在10 MW/m2穩態熱流密度下,優化W/Cu模塊具有更好的換熱性能,進一步證明了拓撲優化后的流道結構對提升W/Cu模塊的換熱能力有顯著效果。

圖9 10 MW/m2穩態熱流密度下W/Cu模塊的溫度分布云圖Fig.9 Temperature distribution cloud maps of W/Cu module under steady-state heat flux density of 10 MW/m2

2.2 結構分析

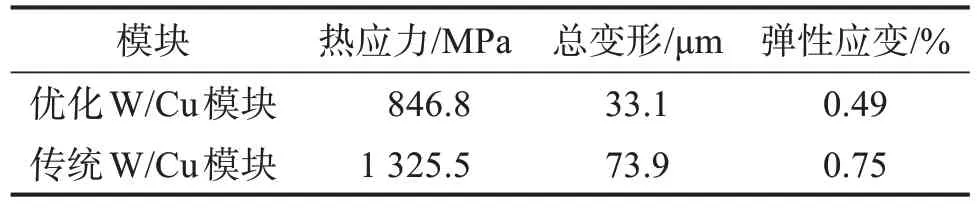

在對結構進行應力、應變分析時,應綜合考慮機械載荷和熱載荷對結構的影響。將由穩態熱分析得到的溫度分布作為載荷施加到W/Cu模塊上并進行結構分析。通過計算得到10 MW/m2穩態熱流密度下2種W/Cu模塊的熱應力、總變形和彈性應變,如表2所示。

表2 10 MW/m2穩態熱流密度下W/Cu模塊的結構分析結果Table 2 Structure analysis results of W/Cu module under steady-state heat flux density of 10 MW/m2

由表2可知,優化W/Cu模塊不僅具有良好的換熱能力,而且具有較高的結構穩定性。在10 MW/m2穩態熱流密度下,優化W/Cu模塊的總變形量為33.1 μm,比傳統W/Cu模塊減小了39.2 μm;彈性應變減小了0.26個百分點,僅為0.49 %;熱應力降低了478.7 MPa,僅為846.8 MPa。由W、Cu材料的基本物性可知,當溫度為600 ℃左右時W塊無法承受超過1 300 MPa的熱應力,一旦產生的熱應力超過該值,很有可能會造成W/Cu模塊結構損壞。而拓撲優化技術很好地解決了這個問題,使得W塊所受的熱應力降低至846.8 MPa,有效地保證了W/Cu模塊的高溫服役性能。

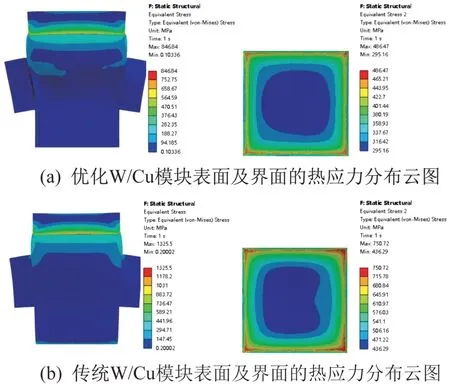

圖10所示為10 MW/m2穩態熱流密度下2種W/Cu模塊的熱應力分布云圖。從熱應力分布云圖中可以看出,熱應力主要集中在W/Cu模塊界面附近,其余部位受熱應力的影響很小。優化W/Cu模塊界面處的最大熱應力為486.5 MPa,比傳統W/Cu模塊降低了264.2 MPa,且界面處的熱應力差也降低了123.1 MPa,僅為191.3 MPa,說明應力分布得到明顯改善。此外,優化W/Cu模塊界面處的最低熱應力分布區域較傳統W/Cu模塊明顯增大,流道邊緣的應力集中明顯減輕,表明優化W/Cu模塊界面的穩定性得到有效提升。從整體上看,拓撲優化技術不僅可以使W/Cu模塊流道內的熱量分布得更加均勻,還能有效降低W/Cu模塊所受的熱應力,使得W/Cu模塊的綜合性能顯著提升。

圖10 10 MW/m2穩態熱流密度下W/Cu模塊的熱應力分布云圖Fig.10 Stress distribution cloud maps of W/Cu module under steady-state heat flux density of 10 MW/m2

值得注意的是,通過仿真得到的最大熱應力出現在W/Cu模塊界面附近,這是因為W、Cu材料的熱膨脹系數差異較大,在高熱流密度下,W/Cu模塊界面因熱變形程度不同而失配,這會嚴重影響W/Cu模塊的結構穩定性,并可能會造成偏濾器失效。可行的設計思路是先利用已有的材料制備與改性經驗,結合拓撲優化技術對偏濾器的W/Cu模塊進行結構設計,再通過金屬增材制造技術進行3D打印,從而有效改善W/Cu模塊的高溫服役性能。綜上所述,結合先進的拓撲優化技術、材料性能優化方法與金屬增材制造技術,有望制備傳熱性能良好的W/Cu模塊,這對高性能偏濾器的發展具有重要意義。

3 結 論

本文基于金屬增材制造技術的一體化設計和制造理念以及拓撲優化技術,對現有偏濾器中W/Cu模塊的流道進行了優化,并采用大型商用仿真軟件對拓撲優化后的W/Cu模塊進行傳熱仿真驗證,可得以下結論:

1)基于拓撲優化技術,以換熱量最大為設計目標,通過對W/Cu模塊流道的幾何形狀、尺寸和分布等進行優化,得到了流道分布均勻的W/Cu模塊。

2)對W/Cu模塊的拓撲優化結果進行幾何重構并進行穩態熱分析。結果表明,在10 MW/m2穩態熱流密度下,優化W/Cu模塊的最高溫度較傳統W/Cu模塊約降低了108.5 ℃,且其溫度分布更為均勻。

3)優化W/Cu模塊不僅傳熱性能更佳,而且總變形、彈性應變和熱應力大大降低,尤其是最高熱應力降低了478.7 MPa,界面熱應力降低了264.2 MPa,應力分布得到明顯改善。結果表明,W/Cu模塊經拓撲優化后可有效增強偏濾器的耐久性和穩定性。