預制整澆體系現澆柱分離綁扎、快速合籠施工技術分析

唐衛東,宋千軍,周斌,周娜娜,蘇楊

(中建四局第六建設有限公司,安徽 合肥 230000)

0 前言

近幾年,隨著國務院印發《中國制造2025》以及全面推進實施制造強國戰略以來,廠房類、產業園類項目在我國遍地開花,掀起了建設熱潮。該類項目的結構形式通常以現澆鋼筋混凝土結構、鋼結構為主,其中又以憑高大清水混凝土結構柱為主要豎向受力構件的預應力混凝土裝配式結構為主流,此類結構柱的施工一直是施工管理的難點,存在耗工多、高空作業時間長、施工麻煩、成本高等弊端。

為此,以上海新能源汽車(電車)供應鏈資源管理中心項目為依托,項目在大獨立柱的鋼筋綁扎、模板合模方面進行了創新優化,摒棄傳統搭高操作架綁扎鋼筋、合模加固的做法,采用一種新型的現澆柱分離綁扎、快速合籠的施工方法,簡化了施工工序,大量減少了高空作業,降低施工成本的同時提高了施工質量。

1 工程概況

項目建設地點位于上海市奉賢區港鼎路和海熙路、海杰路交匯處。主要由1#、2#、3#倉儲區域及綜合樓組成,總建筑面積11.14萬m2,有大量的大高度、大截面現澆柱。

2 工藝原理

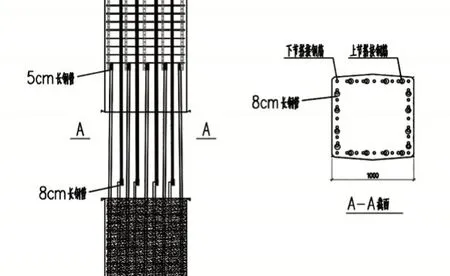

本工法將柱鋼筋分為上下兩節進行分離式綁扎,下節柱原位綁扎,搭接區域較短鋼筋處焊接80mm 長D48 建筑鋼管,與較短鋼筋錯口焊接,錯開距離為40mm,隱蔽驗收后原位合模;上節柱鋼筋在樓地面平放式綁扎,搭接區域較短鋼筋處焊接50mm 長D48 建筑鋼管,與較短鋼筋平口焊接,隱蔽驗收后,鋼筋籠吊入平放的U 型大鋼模內合模。最后整體起吊內帶鋼筋籠的大鋼模至下節柱上方,上下節柱長鋼筋相互插入焊接在短鋼筋處的建筑鋼管內即完成鋼筋的固定,實現快速合籠。最后進行分段處柱模加固及垂直度校準,即可進行柱混凝土澆筑。全過程無需搭設操作架,降低了柱鋼筋模板的施工難度。

3 施工要點

3.1 施工準備

繪制上下節鋼筋籠對插搭接分離圖。根據《混凝土結構施工圖平面整體表示方法制圖規則和構造詳圖》(22G10 1-1)要求,按50%搭接百分比繪制鋼筋綁扎搭接示意圖,并將鋼筋籠在搭接鋼筋處拆開,即為上下節鋼筋籠對插搭接分離圖。

圖1 上下節柱對插原理圖

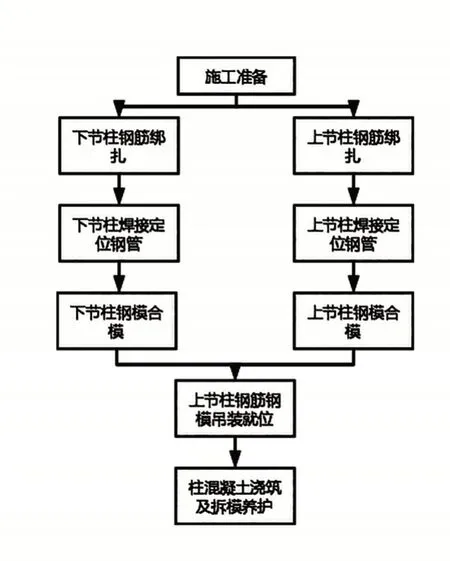

圖2 整體工藝流程圖

3.2 下節柱鋼筋綁扎

下節柱主筋綁扎在樓板鋼筋綁扎時進行,主筋箍筋綁扎按照上下節柱對插搭接分離圖施工,確保搭接長度滿足規范要求。

①在樓板鋼筋綁扎時,按照上下節柱對插搭接分離圖對下節柱鋼筋進行施工,注意上下柱主筋位置要互相錯開。

②搭接區域所有箍筋均設置90°焊接封閉,搭接區域較長鋼筋1000mm 范圍內不進行扎絲綁扎。

③需要預埋的鋼結構及水電及時預埋。

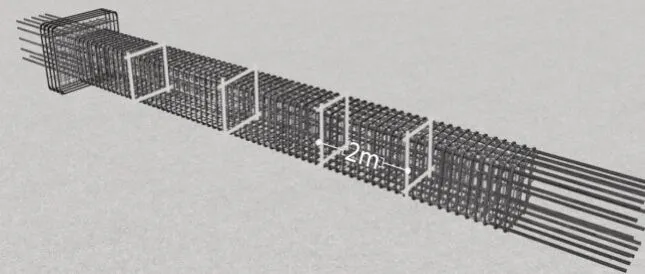

④保護層采用井字型鋼筋焊接定位,定位筋長度可以比實際柱模尺寸小5mm,焊接必須牢固,定位鋼筋切口平整,井字型鋼筋每2m 設置一道,下節柱共設置2道。

3.3 下節柱焊接定位鋼管

在下節柱搭接區域較短鋼筋處焊接80mm 長D48 建筑鋼管,與較短鋼筋錯口焊接,錯開距離為40mm。

圖3 下節柱鋼管焊接示意圖

3.4 下節柱鋼模施工

下節柱鋼模合模為原位合模,具體工藝要求如下。

①柱底采用焊接梯形鋼板定位柱鋼模來控制保護層,定位板焊接時,可比實際柱尺寸小5mm,焊接必須牢固。其余位置鋼筋保護層采用綁扎混凝土墊塊方式進行預留。

②采用木板及海綿膠進行找平,確保柱模搭接處水平,采用密封海綿膠,用于柱模底部找平及底部密封,最后鋼模原位合模。

3.5 上節柱鋼筋籠綁扎

上節柱鋼筋籠綁扎時,按照上下節柱對插搭接分離圖對上節柱鋼筋進行施工,注意與下節柱主筋設置要互相錯開。

搭接區域所有箍筋均設置90°,焊接封閉,搭接區域較長鋼筋1000mm 范圍內不進行扎絲綁扎。

鋼筋籠在中心位置預留間距200mm 的混凝土澆筑導管下落區域,為保證柱底部的外觀質量,在澆筑混凝土前可注入約200~300mm 厚同強度砂漿。

鋼筋籠起吊點視重量采用≥φ22 螺紋鋼,伸出鋼筋籠長度為100mm,為保證焊接質量,另一個方向也需要加焊螺紋鋼,但是不需要伸出鋼筋籠,起吊點位置設置在鋼筋籠兩端四分之一處。

保護層采用井字型鋼筋焊接定位,每2m 設置一道,定位筋長度按柱模尺寸下料,可以比實際柱模尺寸小5mm,焊接必須牢固。

鋼筋籠完成前,需結合水電專業和鋼結構專業在鋼筋籠上預埋管線和埋件,預埋時應綁扎牢固。

3.6 上節柱焊接定位鋼管

在上節柱搭接區域較短鋼筋處焊接50mm 長D48 建筑鋼管,與較短鋼筋平口焊接。

3.7 上節柱鋼模施工

合模拼裝時檢查模具內壁是否清理干凈,涂刷油性脫模劑,模具與模具接口處粘貼雙面膠帶。

圖4 鋼筋籠定位筋設置示意圖

圖5 上節柱鋼管焊接示意圖

鋼筋籠檢查無誤后,起吊放入平放在地面的上部U 型模中,隨后起吊下部U 型模就位,對準合上后,先穿兩端螺栓,再穿中間并初擰螺栓,兩邊對稱后終緊螺栓,扭矩應達到280kN·m 以上,以免拼縫漏漿,腰部位置的螺栓必須設置兩個螺母。

3.8 上節柱鋼筋鋼模吊裝就位

起吊時先采用主鉤和副鉤配合把安裝好的整體柱模吊至垂直狀態。遇倉庫伸縮縫時,注意開模方向,不要往伸縮縫方向開模,否則無法拆模。

落位時,由4 人分站四方,用鋼絲繩調整大致位置,由2-3人手持鋼筋對位,緩慢下落就位,上下節柱鋼筋相互插入焊接在搭接處的短鋼管,上段柱模與下段柱模螺絲孔對位后加螺絲緊固,調整垂直度(垂直度控制在5mm 以內)并拉緊鋼絲繩固定。

柱子上下節螺絲連接務必到位,兩邊對稱終緊螺栓,扭矩應達到280kN·m以上,以免拼縫處漏漿,確保拆模時模具不變形。

柱模上部采用鋼管扣件作為安全圍護,保障澆混凝土人員安全。

邊、角柱先用鋼絲繩固定后再用鋼管支撐,支撐長度可以調節。相鄰中柱鋼模利用鋼絲繩通過緊線器固定在拉環或鋼支撐底座上。

在吊機放松鋼絲繩,但不脫鉤的狀態下,將柱模四面的鋼絲纜風繩與短柱預埋吊環通過3t 緊線器拉結,用經緯儀查看垂直度并指揮調整各方向的緊線器,調直后收緊緊線器。

3.9 柱混凝土澆筑及拆模養護施工技術

3.9.1 柱混凝土澆筑

控制混凝土坍落度為160±20mm,石子粒徑控制在5~15mm。混凝土澆筑完成應確保不離析,為保證柱底部的外觀質量,在澆筑混凝土前在柱底灌入200~00mm厚同強度粘稠砂漿。

澆筑時,每次澆筑高度控制在1.5m左右。采用4 臺長度為12m 的75 型振搗棒進行振搗,振搗棒功率3kW,持續振搗直至澆筑完成。

混凝土澆筑完成后,用線錘校核垂直度,若垂直度發生變化,及時通過緊線器進行調整。

3.9.2 模板拆除

底腳楔形模拆除。在混凝土振搗后24h(10℃以下延長至36h),混凝土柱可以松掉纜風繩。先拆除一側楔形模聯結螺栓,然后用鐵錘敲擊松動,再用撬棍拆除該側楔形模,待該側上部柱模頂開后,用相同方法拆除另一側楔形模。

上部柱模拆除。首先將兩片模板均掛上吊鉤,然后從上至下拆除所有螺栓,安裝拆模支架及千斤頂,將柱模一側頂開,然后在柱子上加設鋼箍,用千斤頂將另一片柱模頂開并吊離。

模具拆除后,吊運至指定堆放地點,立即清理并保養。

3.9.3 混凝土養護

拆模后立即采用水槍澆水,并用薄膜包裹柱子。

4 實施效果與經濟效益分析

預制整澆體系現澆柱分離綁扎、快速合籠的施工技術在上海新能源汽車(電車)供應鏈資源管理中心項目中的應用,提高了高大獨立結構柱的施工技術水平,縮短施工周期的同時大幅度降低了施工過程中的安全風險,同時也確保了高大獨立柱成型質量,效果良好。

經對比分析,本技術和以往的傳統做法相比,能提升70%的安裝效率,同時節約了模板材料費和人工費,免去了腳手架、背楞、方圓扣等材料的租賃費、運輸費及超高費,經濟效益價值明顯。

5 結語

隨著社會及建筑行業的高速發展,越來越多的建筑工程對綠色建造愈發重視。實施預制整澆體系現澆柱分離綁扎、快速合籠施工工法,是結合建筑業勞動力現狀、結構設計與建筑功能及施工過程安全綜合考慮的優良施工方法,其使用可回收利用的定型化大鋼模代替木模,既保證了現澆柱的成形質量能達到清水混凝土的效果,也避免了傳統施工方法里材料的損耗與浪費問題,在節能環保方面取得了較好的效益,符合綠色施工。

本施工方法免除操作架的搭設,大量減少了高空作業量,施工過程中安全方面更容易管理,同時也極大地提高了施工效率,進度方面得到很好把控,對于推動建筑施工領域施工工藝的優化創新具有重大意義。