剛果(金)某鈷銅冶煉廠高電流密度生產實踐

游稱斌 劉光順 謝小凱

〔摘 要〕介紹了剛果(金)某中資企業鈷銅冶煉廠工藝特點,分析了該廠通過控制電積液品質、電積液添加劑的加入比例和方式,保持良好的日常槽面管理等工藝優化,在333 A/m2電流密度工況下生產A級銅的實踐過程,詳細介紹了生產過程中針對電積銅硫含量超標、電積銅鉛含量超標等問題的技術解決方案。

〔關鍵詞〕剛果(金);高電流密度;銅電積;A級銅

中圖分類號:TF803.27? 文獻標志碼:B文章編號:1004-4345(2023)05-0027-04

Producing Practice with High Current Density in a Congo Cobalt Copper Smelter

YOU Chengbin, LIU Guangshun, XIE Xiaokai

(Ganzhou Tengyuan Cobalt New Materials Co., Ltd., Ganzhou, Jiangxi 341000, China)

Abstract? ?This paper introduces the process characteristics of a Chinese-funded enterprises cobalt copper smelter in the Democratic Republic of Congo. The paper analyzes the practical operation of producing grade-A copper under 333 A/m2 current density condition by controlling the quality of electrowinning solution, the? proportion and method of adding electrowinning solution additives, and maintaining good daily tank surface management, and introduces the detailed technical solutions to address issues such as excessive sulfur content in EW copper and excessive lead content in EW copper during the production process.

Keywords? Congo (DRC); high current density; copper electrowinning; grade-A copper

剛果(金)是世界上較大銅鈷資源國,其銅資源占世界銅資源總量的15%,鈷資源占世界鈷資源總量的50%。位于剛果(金)南部礦脈區的加丹加省和盧瓦拉巴省吸引了很多的中資企業在此投資建廠。

1? ?項目概況

該鈷銅濕法冶煉廠銅冶煉系統共設計6條銅電積工藝生產線,產能約10萬t/a陰極銅,目前已投入生產的有3條生產線。生產線由3臺50 kA可控硅整流器整流變壓器、2套自動剝板機、3臺10 t行車以及電積槽4部分組成。每條產線有46個電積槽,電流密度分別311.1 A/m2、322.2 A/m2、333.3 A/m2。此套電積關鍵工藝自主設計,控制點在于控制電積液品質,電積液添加劑的加入比例和方式。

銅電積一期、二期、三期工程分別于2018年、2019年和2021年全面投產,3條生產線均采用高電流密度、短周期的生產工藝。車間各項技術指標穩定,年產電積銅4萬t,電流效率大于98%,電積銅質量比較高,產品指標達到A級銅標準,以下將就生產工藝特點及生產過程中出現的問題和相應技術解決方案進行詳細闡述。

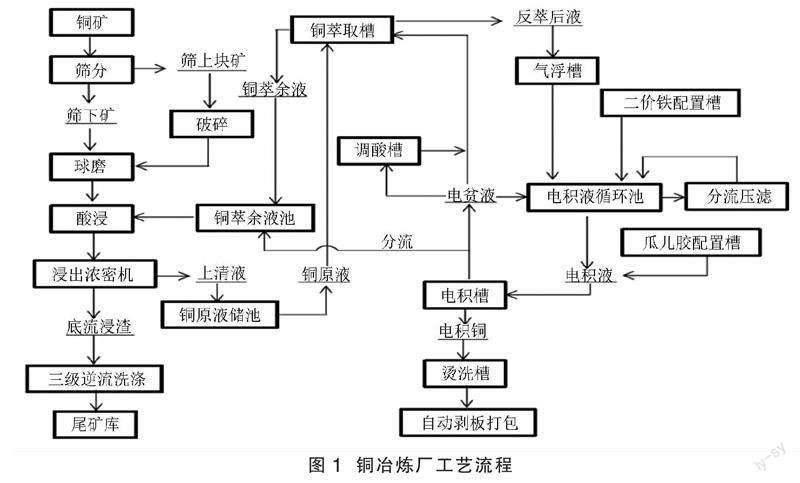

2? ?銅冶煉系統工藝及特點

鈷銅冶煉廠由銅礦酸浸、鈷礦還原酸浸、溶劑萃取、銅電積、鈷沉淀中間品5部分組成。生產中根據銅鈷礦品位特點,分段浸出鈷銅,合理分配高低濃度銅浸液進入溶劑萃取,沉淀鈷中間品后的廢水經處理后返回系統磨礦,達到低外排,實現系統水平衡穩定,且各項技術指標穩定,穩定生產。

銅礦經3 mm孔徑振動篩篩分后,篩上塊礦返至破碎,破碎至3 mm后混入篩下礦料進入球磨機,球磨機采用溢流式球磨,磨細后礦漿經旋流分級器進行分離,-100目礦漿流至原礦濃密機沉降,濃密機底流用脈動泵泵入4個串聯銅礦浸出槽,通過加入銅萃余液、補加少量濃硫酸和焦亞硫酸鈉,控制浸出液pH值為1.5~1.8、電位為400 mV,實現銅鈷共同浸出。浸出結束后,泵入銅原液濃密機沉降,上清液溢流至銅原液池,底流經3級逆流洗滌外排至尾礦庫。

銅萃取車間有兩個并列的萃取槽,萃取槽有5級組成,兩級逆流萃取,一級洗滌、兩級逆流反萃。萃取劑選用氰特公司M5540型號,溶劑選用高閃點低黏度煤油。進液為6~9 g/L的銅原液,經萃取后,萃余液中的銅質量濃度降至1 g/L及以下,萃余液返回浸銅并分流一定量至浸鈷。銅質量濃度為38~42 g/L、硫酸質量濃度約為180 g/L的電積后液用于反萃;反萃后液的銅質量濃度控制在48~52 g/L,流至富銅液儲罐經氣浮除油后泵至銅電積液循環池。電積液循環池設計了電積液澄清功能,電積液流入點和電積液循環泵分別置于池兩端,電積液循環泵采用立式液下泵,泵安裝于浮動平臺上,液下部分用圍堰包圍,只能抽到池子中部深度的電積液。

電積車間當前投入生產的有3條生產線,每條生產線由46個并聯的電積槽,均采用下進上出的進液方式,電積槽底部設計有兩列對應陰極板側面有小孔的布液管。一期、二期每槽有45塊316 L不銹鋼陰極,46塊陽極,一期采用鈦基網狀鉛陽極,二期采用格柵狀鋁基鉛陽極;三期每槽有63塊316 L不銹鋼陰極,64塊陽極,陽極亦采用格柵狀鋁基鉛陽極。一期、二期電流密度322.2 A/m2、三期電流密度333.3 A/m2。

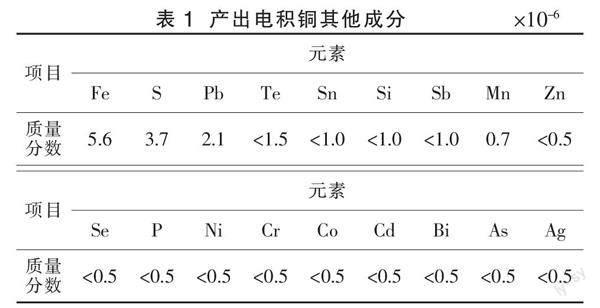

銅冶煉廠工藝流程見圖1,產出電積銅主要成分為Cu(質量分數99.998%),其余元素見表1。

3 生產優化實踐

3.1? 富銅液、電積液質量的控制

3.1.1? 萃取段

萃取段對富銅液的品質控制,重點在于對相間污物的把控,防止夾帶,以及反萃段達到有機相連續防止水相夾帶有機相。

相間污物對萃取作業危害甚大。在生產過程中,相間污物主要會造成有機相的損失,增加各段間相互夾帶現象,影響分離金屬的品質,增大輔材消耗等,嚴重時還會造成液泛,導致萃取生產無法正常進行。相間污物主要由有機相、水相、固體以及空氣組成,固體成分主要來源于礦粒、硅酸鹽、空氣中的灰沙等。在分解的萃取劑、改性劑以及可溶性硅化合物共同作用下,其在溶液中逐漸聚合成絮狀物析出。

為控制原礦成本,該廠生產上使用硅孔雀石和低品位尾礦較多。這使得銅原液中的硅質量濃度長期在1 g/L左右。銅原液中的硅膠在萃取生產中會與少量的礦泥形成三相污物,在萃取段和洗滌段延長了分相時間,并將三相污物夾帶至反萃段,導致富銅液品質降低。電積液中的錳以及其他固體顆粒主要來自萃取段的夾帶,因此控制萃取分相、減少夾帶是保證電積液品質的至關重要的條件。通過在銅原液管道上由蠕動泵泵入某種三相抑制劑,使其與銅原液充分混合。試劑加入量與銅原液比例為5×10-6。期間,萃取段停止撈三相作業,中間三相層由開始最厚處20 cm逐漸降至1 cm左右,中間三相層轉移至水相底部,少量能隨水相的流動排出。然后,通過1臺脈動泵抽取底部三相污物至板框壓濾機進行壓濾,保證及時將三相污物排出系統;并通過連續分流一定量有機相用白土吸附處理有機相,保證有機相的潔凈度。經處理后,萃取各級分相時間均在3~5 min,有機相夾帶的水相比例在0.05%以下。開槽時,先等到有機相充滿反萃段混合室并達到萃取槽循環后再進反萃液,控制反萃段有機相連續,減少富銅液夾帶有機相。富銅液在氣浮槽通過氣浮除油、隔油后,再泵至電積液循環池。

3.1.2? 電積段

電積段對電積液質量的控制,主要在于對其中化學雜質以及固體顆粒含量的控制。1)在化學雜質的控制上,除了著重在萃取段減少夾帶以外,電積段采用連續分流一定量電積后液至銅萃余液池,將電積液中雜質及時分流出電積系統。2)在電積液固體顆粒含量(用固體顆粒質量濃度表示)的控制上,主要通過連續分流一定量電積液進行壓濾,將壓濾后液回流至電積液循環池。實踐證明,未過濾前,電積液循環池液中固體顆粒質量濃度高達0.05 g/L,過濾后,固體顆粒含量降至0.01 g/L。3)定期清理電積槽底部陽極泥和污物,每天清理1槽,46 d為1個周期,以保證電積液中雜質在控制指標的范圍。

3.2? 添加劑的優化

3.2.1 瓜兒膠的添加

電積工藝主要的添加劑有硫脲、膠、干酪素等。這些添加劑起著調節沉積物物理性質的作用,確保獲得結構致密、表面光滑、雜質含量少的陰極銅。該廠選用瓜兒膠作為電積平滑劑,以減少硫、鐵及鉛等些雜質在陰極的夾帶。

為保證配置的瓜兒膠溶液均質無結團,所配溶液均勻,避免膠溶液久放變質,瓜兒膠的配制采用每天按時配制,配置方式為半自動。瓜兒膠添加為自動加入,根據電流密度及每小時理論產銅量匹配相應的添加劑瓜兒膠的加入量,均勻泵入到電積液循環泵入口:1)當電流密度>300 A/m2時,按照250 g/t的加入量標準加入瓜兒膠;2)當電流密度在200~300 A/m2時,按照200 g/t的加入量標準加入;3)當電流密度低于200 A/m2時,按照50 g/t的加入量標準加入。

3.2.2? 二價鐵的添加

生產初期,電貧液電位在750 mV左右,因此技術人員通過配置并連續添加焦亞硫酸鈉溶液對電貧液進行降電位控制。然而,剛果(金)當地沒有生產焦亞硫酸鈉的廠家,此類輔材大多從周邊國家采購,采購成本及物流成本較高。考慮到當地中資企業工程建設量大,現場有較多的鐵廢料,因此后期工藝調整,改用酸溶鐵廢料得到二價鐵溶液添加到電積液系統中,且只要維持電積液中總鐵質量濃度在0.8~1.0 g/L左右,就能有效控制電貧液電位在430 mV左右,只需在總鐵低于0.8 g/L時補加即可,大大降低了輔材成本消耗上。

3.3? 電積槽布液方式的改進

投產初期,一期、二期電積槽布液均采用單管下進液、由上溢流口出液的布液方式。三期在設計上對原先的下進上出的布液方式進行了改進,在電積槽距底部10 cm處安裝暗管,同時在對應陰極位置開小口,槽上溢流出液。這種布液方式有利于陰極附近離子擴散,降低濃差極化,減少對懸浮物的沖擊,且有利于電積液濃度、溫度、添加劑均勻分布。生產實踐證明,三期的電積整體槽電壓、電流效率及電積銅板面質量要優于一期、二期的。后逐步對一期、二期電積槽進液管進行改進,經改進后電流效率及板面質量均有提升。

3.4? 槽面管理

良好的槽面管理是保證電流效率及電銅板面質量的重要控制點,其重點在于對陰陽極板的垂直度以及導電極耳、導電排的潔凈度的控制上。生產上,要求每班次都對各電積槽導電排及陰陽極耳處用蒸汽進行沖洗,并人工檢槽;及時調整陰陽極板極間距,保證間距均勻;出銅后的不銹鋼陰極板在自動剝板線上經過校板,并對極耳處進行刷洗。

4? ?電積銅質量問題的防治措施

4.1? 電積銅硫含量超標問題

生產初期,因受限于銅浸出系統的產能,一期電積產線電流密度在250 A/m2左右,瓜兒膠用量較小,采用人工攪拌配置,電積液品質較好。后期,隨著工程建設逐漸完善,產能提升,電積車間電流密度逐漸提升到322 A/m2,也逐漸暴露出相應的問題:如瓜兒膠配置不均勻、利用率低;電積液含固率和含油率逐漸升高,致使一期、二期電積系統電積銅板面粗糙結瘤子,硫質量分數最高時達到0.007%,電積液固體顆粒質量濃度達0.05 g/L。

經過觀察,發現生產中主要存在以下現象:1)銅板的長粒子區主要集中在銅板的中上部位,且板面較好的銅板基本較薄,對其叩擊,明顯發出“噗噗”的聲音,銅晶粒疏松不致密。2)銅板在出槽燙洗干燥之后表面并不出現硫酸銅結晶,但堆放幾天后銅板板面粗糙粒子區域就有硫酸銅結晶出現。3)電積槽降酸霧聚丙烯小球及陰極板塑料包邊條上沉積了較多黑色物質(主要為二氧化錳),產生的反應見下式。

綜合分析,硫超標主要是因為銅離子電沉積時少量硫酸銅裹挾在晶粒中導致。為此,做出調整:1)增大電積槽循環流量,根據電流強度匹配相應的循環流量;2)增加瓜兒膠的噸銅加入量,根據電流密度匹配相應加入量并新增瓜兒膠自動配制及設備;3)加大電積液分流過濾流量,保證電積循環液中固題顆粒質量濃度降至0.01 g/L。經工藝調整后,板面狀況良好且電積銅硫含量得到有效控制,硫質量分數穩定在1.0 ×10-7以下。

4.2? 電積銅鉛含量超標問題

電積銅生產過程中,銅板的鉛污染源主要來自于含鉛陽極表面的脫落鈍化層,相關反應見下式:

產生的不溶性PbSO4會在陽極上形成一層保護膜,阻止鉛溶解,使陽極電位升高。當電位接近0.65 V時,即未被硫酸鉛覆蓋的鉛會生產PbO2,PbO2是更致密的保護層。因剛果(金)經常會出現電力供應不足的情況,導致電積工段生產作業頻繁中斷,而廠區內的發電站只能供應30 A/m2電流密度的保壓作業。頻繁的斷電以及低電流密度的保壓導致陽極失去保護,表面的鈍化層變得松散而脫落,最終沉降成陽極泥離散在電積液中,并在銅離子沉積過程中成為晶核中心,致使產生粒子和瘤子裹挾其中,導致電銅中鉛含量增加。

鑒于以上原因做出調整:1)廠區增加發電設備,保證在停電時電積工段能達到90 A/m2電流密度的保壓作業,維持陽極板鈍化層的穩定;2)定期清理電積槽底部陽極泥和污物,按固定周期,每天清理1槽,46 d為1個周期,及時將陽極泥排出系統。經工藝調整后,電積銅鉛含量得到有效控制,鉛質量分數穩定在3×10-6及以下。

5? ?結語

目前該銅冶煉廠已投入了3套電積產線,該廠在322~333 A/m2的高電流密度的工況條件下,通過控制電積液的質量、調整瓜兒膠添加量、保持良好的槽面管理,以及及時在電積銅硫、鉛含量超標時做出合理的工藝技術調整,在歷經4年的生產過程中,生產系統穩定,產品各項指標優良,且能夠穩定產出A級電積銅。

參考文獻

[1] 孟祥龍,張海寶,陳燕杰,等.剛果(金)銅鈷礦處理方法綜述[J].有色冶金設計與研究,2022,43(1):1-4.

[2] 張鵬,陳燕杰,張海寶,等.國外某銅鈷礦銅電積液除油工藝應用分析[J].有色冶金設計與研究,2022,43(1):13-15.

[3] 楊明華.一種平衡銅電積生產系統中鐵離子的方法[J].湖南有色金屬,2021,37(5):32-34.

[4] 丁淑榮,陸業大,池文榮,等.剛果(金)氧化銅鈷礦高效提鈷新工藝[J].有色設備,2021,35(5):21-24.

[5] 方亞超,潘明熙,黃惠,等.銅電解沉積過程中添加劑的影響研究現狀及展望[J].礦冶,2021,30(5):61-69.

[6] 李學龍,劉輝,冷和,等.柵欄型鋁基鉛合金復合材料陽極在高電流密度下電積銅[J].濕法冶金,2019,38(4):302-307.

[7] 許衛,萬黎明,曹昌盛,等.銅電解電積脫銅生產高純陰極銅的實踐[J].中國有色冶金,2019,48(1):22-26.

[8] 孫鋼,陳來保,闞延松,等.D銅礦濕法煉銅廠工藝改造及生產實踐[J].現代礦業,2018,34(11):235-237.

[9] 黃草明,朱景和,文書明,等.贊比亞穆利亞希復雜混合銅礦工藝礦物學研究[J].礦產保護與利用,2019,39(2):41-46.

[10] 吳文祥.濕法銅冶煉廠自動化系統的設計及應用[J].有色冶金設計與研究,2018,39(3):46-48.

[11] 高文娟,劉濤,陳偉光.低雜質銅電解液凈化工藝流程對比分析[J].有色冶金設計與研究,2017,38(6):38-40.

[12] 張海寶,陳耿濤,章小兵,等.提高銅電積電流效率的方法與實踐[J].有色冶金設計與研究,2017,38(5):24-26.

收稿日期:2022-12-23

作者簡介:游稱斌(1990—),男,工程師,主要研究方向為新能源金屬濕法冶金與材料開發。