煤基炭膜處理廢水的研究進展

韓 倩,劉志銘,楊小芹,林 喆,秦志宏,孔維維

(1.中國礦業大學 化工學院,江蘇 徐州 221116;2.江蘇愛爾沃特環保科技有限公司,江蘇 徐州 221116)

0 引 言

近年來,水資源短缺及由工業廢水排放而產生的環境問題日益嚴重,使高效處理廢水技術的研發迫在眉睫。目前有許多先進的廢水處理技術,包括吸附、生物降解、高級氧化、膜分離和電化學等水處理技術[1-5]。其中膜分離技術因具有分離效率高、工藝清潔和能耗低等顯著優點而在廢水處理領域應用廣泛。

膜材料作為膜分離技術的核心決定著分離效率高低和抗污性能優劣,研發性能優異的膜材料是該領域一直以來的研究熱點與難點。膜材料按照材質不同,可分為有機膜和無機膜[6-7]。有機膜一般包括聚酰胺膜、聚乙烯膜和醋酸纖維膜等;無機膜有金屬膜、陶瓷膜和炭膜等。有機膜密度高,抗污染能力較低;無機膜化學穩定性與抗污性好,分離效率高,再生能力強。無機膜中的炭膜不僅具有原料價廉易得和制備簡單等優點,且分離效率高,是一種性能優良的膜材料。在炭膜的諸多前驅體材料中,煤作為一種由有機大分子交聯聚合物和無機礦物組成的天然混合物,其儲量豐富,加工簡單,低廉易得,由其制備的炭膜不僅孔隙結構易調控,且機械強度高、滲透能力強[8]、導電性良好[9]。

膜分離技術主要依靠膜孔的篩濾作用去除水中污染物[10],雖然處理廢水能力較高,但無法將有機污染物徹底降解,且隨運行時間延長,一部分污染物因吸附在膜表面與孔隙中,造成膜污染嚴重和膜分離效率低,進而限制其工業化發展和規模化應用[11]。21世紀初國內外研究人員開始探究膜分離與其他技術耦合的方法來減少膜污染,提升膜的整體分離性能。與電化學和高級氧化技術耦合的研究較多,膜分離耦合電化學技術包括電吸附、電絮凝和電化學氧化等輔助膜分離技術[12-14]。膜分離耦合高級氧化技術包括臭氧氧化、芬頓氧化和光催化氧化等輔助膜分離技術[15-17]。

由于煤基炭膜多為疏水膜,其親水性較差,在長周期使用后會出現嚴重的膜污染和膜分離效率下降的現象。此外,煤基炭膜的孔徑為0.1~1.0 μm,多用于處理廢水中尺寸在0.05~10.00 μm的細小懸浮物、微粒和微生物等污染物,而對于粒徑遠小于膜孔的污染物去除能力甚微。因此,國內外學者一方面通過膜原料優選和工藝優化來改善煤基炭膜的孔結構和親水性能,提高其廢水處理能力;另一方面將煤基炭膜分離與其他工藝耦合來降低膜污染和提高對小分子有機污染物和重金屬離子的去除能力,如利用高級氧化工藝產生活性自由基高效降解有機污染物,緩解膜污染,以及與電化學技術耦合,依靠靜電斥力、電極氧化還原反應和雙電層效應等著重提升對重金屬離子的去除能力。

1 處理廢水煤基炭膜的制備

煤基炭膜按結構不同,可分為非支撐體炭膜(均質炭膜)和支撐體炭膜(復合炭膜),按形狀不同可分為管狀和板狀炭膜。均質炭膜的制備原料包括炭前驅體和添加劑,制備復合炭膜的原料除上述原料外還包括機械強度較高的支撐體。由于煤基炭膜依靠膜孔優良的篩分和吸附去除污染物,且炭前驅體、支撐體和添加劑的選用會對煤基炭膜孔徑的大小與分布產生重要影響,制備工藝的優化對炭膜孔結構和親水性也有一定影響。通過原料選擇和制備工藝優化來改善煤基炭膜的孔結構和親水性能,提高其廢水處理能力。

1.1 制備原料

1.1.1 炭前驅體材料

目前,研究者多以不同煤粉、煤基瀝青、中間相炭微球和煤族組分作為制備煤基炭膜的炭前驅體材料。SONG等[18]使用不同粒徑的寧夏無煙煤制備炭膜,發現隨煤粒徑增加(4、11和20 μm),炭膜平均孔徑增大(0.6、1.0和1.4 μm),孔徑分布變寬,純水通量增大,但孔隙率減小。由于油滴直徑小于5.0 μm,少數在1.0 μm左右,因而孔徑為1.4 μm的炭膜比孔徑為1.0 μm的炭膜更易被油滴堵塞,滲透通量會迅速下降。平均孔徑1.0 μm炭膜對含油廢水的效率最高達97%。通過調節煤的粒徑可控制炭膜的孔徑,提升炭膜廢水處理能力。

張小勇等[19]以瘦煤和焦煤為炭前驅體,采用瘦焦煤質量比分別為91.7∶8.3、85∶15和80∶20制備煤基炭膜。試驗發現,當焦煤含量由8.3%增至20%時,炭膜孔徑由0.390 μm減至0.224 μm,對焦化廢水的COD截留率由39.58%增至63.41%,氨氮截留率由7.80%增至20.64%。這是由于焦煤在炭化過程中產生的膠質體可使炭膜結構更為緊密,因此焦煤含量高的炭膜孔徑更小、機械強度更高,對焦化廢水的COD與氨氮截留能力更好。

中間相炭微球具有規則的球狀結構,較窄的粒徑分布,良好的導電性和較高的碳含量。張永剛等[20]用平均粒度15 μm的中間相炭微球作為前驅體材料制備管狀炭膜,其膜材料孔徑分布均勻,機械強度較高,膜孔結構更規整均一。

筆者課題組通過萃取與反萃取法分離出煤中不同性質的族組分并提出用密中質組(瀝青質)作為炭前驅體制備炭膜的新思路[21]。密中質組在萃取過程中以約100 nm的顆粒均勻分散于NMP溶劑中形成一種黑色黏稠溶膠,該溶膠可直接涂覆在支撐體上而無須進行溶劑再溶解,彌補了高分子有機物溶解性差等缺點[22]。密中質組在炭化過程中主要生成液相膠質體和氣態產物,膠質體流動并黏連固相物質進而形成致密的炭膜結構,氣態產物逸出則可形成孔結構[23]。陳冬梅等[22]將該組分作為炭前驅體材料,用浸漬方法在陶瓷支撐體上涂覆瀝青質溶膠制備陶瓷-炭復合膜,發現瀝青質溶膠易結合在陶瓷表面,隨瀝青質濃度增加,復合炭膜水滲透率和孔隙率降低,但對Fe(OH)3膠體截留效果顯著增強,截留率達74.15%,說明以密中質族組分做前驅體材料的炭膜結構致密,孔結構豐富,提高了截留率。

1.1.2 支撐體

復合炭膜在斷面的形態呈不同層次結構,又稱不對稱炭膜,由支撐體和炭分離層構成,在支撐體的復合下,膜層很薄,可提高其滲透性能,穩定性和分離效率。支撐體的選用要求材料本身有較高的機械強度與豐富的孔結構,常見的支撐體材料包括陶瓷、石墨板和炭材料等。TAHRI等[24]以煤粉、酚醛樹脂和有機添加劑淀粉為原料,首先將原料混合成型炭化得到管狀大孔炭支撐體,通過優化煤粉粒徑和淀粉含量可嚴格控制載體的孔隙率、孔徑大小及分布,從而影響其滲透通量和機械強度。然后采用注漿法將煤粉和酚醛樹脂的懸浮液沉積在支撐體內表面形成一層22 μm厚的活性層,制成碳/碳不對稱微濾炭膜。將此炭膜用于工業紡織廢水處理,對COD、濁度、鹽度和色度的截留率分別為57%、90%、30%和80%,與相同孔結構特性的氧化鋁膜相比,分離性能更好。后續,AYADI等[25]選擇2種不同顆粒直徑的石墨粉KS25和KS44(25和44 μm)為原料以相同制備方法分別制得2種支撐體,然后復合相同活性層制備不對稱煤基微濾炭膜并用于處理紡織廢水。研究發現,由于2種支撐體平均孔徑不同,導致活性層的平均孔徑也不同(1.7和3.0 μm),且復合炭膜S44/CM在較低的跨膜壓力下(0.1 MPa)滲透通量可達150 L/(h·m2),而S25/CM卻只有4.5 L/(h·m2),但二者對污染物的截留率相當。可見S44/CM在較低跨膜壓力下的高通量可降低工藝成本。

1.1.3 添加劑

添加劑的選用應增強炭膜的可塑性和機械強度,優化孔結構大小與分布和增強處理廢水的能力。聚乙二醇性質穩定,黏結性和相容性良好,作改性劑時,利于涂膜液在支撐體表面形成均勻的膜層,可增加炭膜親水性;氯化鋅可增加涂膜液的黏度,同時起到造孔劑的作用,使炭膜孔徑減小。秦志宏等[26]以聚乙二醇和氯化鋅為改性劑,探究其對陶瓷-炭復合膜的孔隙率、水滲透率和對Fe(OH)3膠體、牛血清白蛋白截留能力的影響。探究發現,添加體積分數5%的聚乙二醇或添加質量分數8%的氯化鋅作為改性劑,可顯著改善陶瓷-炭復合膜的性能,對Fe(OH)3膠體和牛血清白蛋白的截留率比無添加改性劑時分別提高9%~10%、6%~8%,但滲透率以氯化鋅改性的效果更好。潘宗林等[27]以粉煤為原料制備煤基管狀導電炭膜,添加造孔劑聚乙烯醇縮丁醛對炭膜的孔徑結構進行調控。隨造孔劑添加量增加,炭膜的跨膜壓差降低,滲透通量增加。但對染料廢水在炭膜中的平均停留時間影響不大,造孔劑添加量較高的炭膜對COD去除率明顯降低。因而,造孔劑添加量的選擇應綜合考慮對炭膜結構及處理廢水性能多方面的影響。

1.2 制備工藝

板狀和管狀煤基均質炭膜的制備大都采用擠壓法,在不同壓力下,將炭前驅體材料與添加劑等混合物放入模具內壓制成所需形狀,經干燥、高溫炭化過程制成煤基炭膜。

與均質炭膜制備工藝不同的是,復合炭膜需將炭質前驅體與支撐體先復合再進行干燥等后續操作,復合方法包括浸漬法、噴涂法、氣相沉積聚合法和超聲波沉積法等。其中浸漬法可使前驅體溶液與支撐體表面和孔隙接觸充分,復合效率高,是一種較為基礎和普遍的方法。ZHANG等[28]以中間相炭微球為原料,羧甲基纖維素為黏結劑制備管狀炭膜,再將管狀炭膜浸漬于酚醛樹脂乙醇溶液中對其孔結構進行修飾,探究了浸漬因素對炭膜孔徑分布的影響,孔徑分布數據表明,隨浸漬液濃度和浸漬次數增加,浸漬液可充分浸潤炭膜的內外表面,有利于致密型復合膜的形成且所制炭膜的孔徑較小、分布較窄。

高溫炭化過程是將炭前驅體于真空或惰性氣氛中,在適宜的加熱條件下進行熱分解。由于前述煤基炭前驅體的組成結構非常復雜,在炭化過程中發生的物理化學反應也極為復雜,前驅體結構的各基團和橋鍵發生斷裂,自由基以及芳核等發生聚合反應,生成的熱不穩定性物質以揮發分形式去除,起到開孔和擴孔的作用。因此,炭化條件如炭化氣氛、炭化終溫和炭化升溫速率等會對炭膜孔結構和性能產生重要的影響。SONG等[29]以寧夏煤為原料制備管狀炭膜,研究發現氮氣氣氛下炭化的炭膜比真空條件或其他氣氛下炭化具有更小的孔徑,且低升溫速率有利于制備平均孔徑小、孔徑分布窄的炭膜,高升溫速率利于制備平均孔徑大、孔隙率高的炭膜。陳永等[30]以無煙煤和焦煤為原料,以聚乙烯醇和橡膠為復合黏結劑,制備管狀炭膜并對油水乳化液進行分離。研究表明,在氮氣氣氛下,升溫速率2 ℃/min、炭化終溫850 ℃、炭化終溫恒溫30 min的炭化條件下制備的炭膜對不同濃度的油水乳化液(質量分數為4%、2%、1%)的油相截留率均達98%以上,說明適宜的炭化條件對孔結構優化以及對油相截留率的提高具有重要意義。

氧化預處理是對前驅體材料在成型后和炭化前的一種特殊處理。早有研究發現經預氧化處理可使壓制成的原膜由熱塑性轉變為熱固性,使其在加熱炭化時維持原有形狀[31]。研究發現,對煤基炭膜進行氧化預處理是將炭膜的疏水性轉為親水性的一個簡單而有效的方法。JEDIDI等[32]將碳/碳不對稱管狀炭膜在350 ℃的空氣中預氧化30 min后,與直接炭化得到的炭膜相比,接觸角由96°減至30°,親水性顯著增加,膜阻力下降。再對清洗飲料瓶產生的工業廢水進行處理,發現氧化處理對炭膜的滲透性和過濾通量有直接影響,該操作使得膜的過濾通量在跨膜壓力為0.1~0.3 MPa條件下增加了2.5~5.0倍,對廢水濁度降低99%以上,COD截留率達47%。此外,經預氧化后的煤基炭膜對Ca2+和Mg2+的截留率可通過這些二價陽離子與炭膜表面截留的腐殖酸形成復合物而增加。

2 煤基炭膜耦合電化學氧化處理廢水

盡管煤基炭膜在處理廢水時,顯示了其化學穩定性好、耐高溫、孔結構易調控、機械強度高和分離效率高等優點,但在長周期使用過程中不可避免仍有一部分有機污染物因吸附在膜表面與孔隙中,不僅使膜阻力增加,膜滲透通量和截留率降低,且會造成嚴重的膜污染問題,限制其工業化應用。

基于煤基炭膜具有良好的導電性,有學者將煤基炭膜分離與電化學氧化技術耦合來減少膜污染與強化分離過程[33]。根據煤基炭膜表面是否擔載電催化劑,可將此耦合技術分為煤基炭膜耦合電化學陽極氧化技術及煤基炭膜耦合電催化氧化技術。

2.1 煤基炭膜耦合電化學陽極氧化

煤基炭膜耦合電化學陽極氧化技術,以煤基炭膜作為陽極,在電場作用下經過陽極氧化反應產生物理態吸附的具有強氧化活性的中間相自由基(M+H2O→M(·OH)+H++e-),可將有機物逐步降解直至完全礦化成CO2和H2O[34]。在該耦合工藝中,煤基炭膜具有雙重身份:分離膜和電極,即膜分離和電化學氧化反應同時在膜上進行。一方面,在電場作用下,帶電膜表面和內部產生的電泳、電滲析作用使得污染物向膜的傳質可通過流動模式有效加強,從而進一步提升膜的滲透通量[35]。另一方面,污染物的電化學氧化和膜表面附近的微流擾動降低了濃差極化和膜污染[36]。該耦合過程可強化膜分離性能和電化學氧化作用[37-38]。

大連理工大學王同華課題組和大連海事大學宋成文團隊系統開展了導電炭膜與電化學協同作用處理廢水方面的研究。YIN等[39]將煤基管狀炭膜作為陽極,結合電場對紡織工業中常見的三苯甲烷型綠色染料-孔雀石綠(MG)進行降解處理。試驗發現,無電場時炭膜本身對MG無截留能力,而當電場強度為0.31 V/cm時,炭膜的滲透通量增加,6 h后對MG的去除率達99.92%。然而,在更高的電場強度下炭膜表面形成更多氣泡,反而會對滲透流形成巨大阻力,使滲透通量與截留率降低。LI等[40]采用相同耦合工藝探究炭膜對含油廢水的處理效果,發現在電場的施加下,煤基炭膜不僅對含油廢水的去除效率達95%以上,且炭膜具有低結垢比和高滲透通量。SUN等[41]采用煤基炭膜與電化學氧化相結合的工藝處理苯酚廢水,其流程示意如圖1所示。筆者系統研究了電壓、苯酚濃度、溶液pH、泵進料速率、電解質類型和濃度以及電極距離對滲透通量和苯酚去除率的影響。試驗發現在電壓2.0 V、泵轉速7.5 r/min、Na2SO4電解質質量濃度2.50 g/L的最佳操作條件下,苯酚去除率由無電場時的6.92%可增至電壓為2.0 V時的93.45%。以上工作表明煤基炭膜耦合電化學氧化工藝可提高其處理染料廢水、含油廢水及苯酚廢水的能力,同時增強了膜的抗污性能。

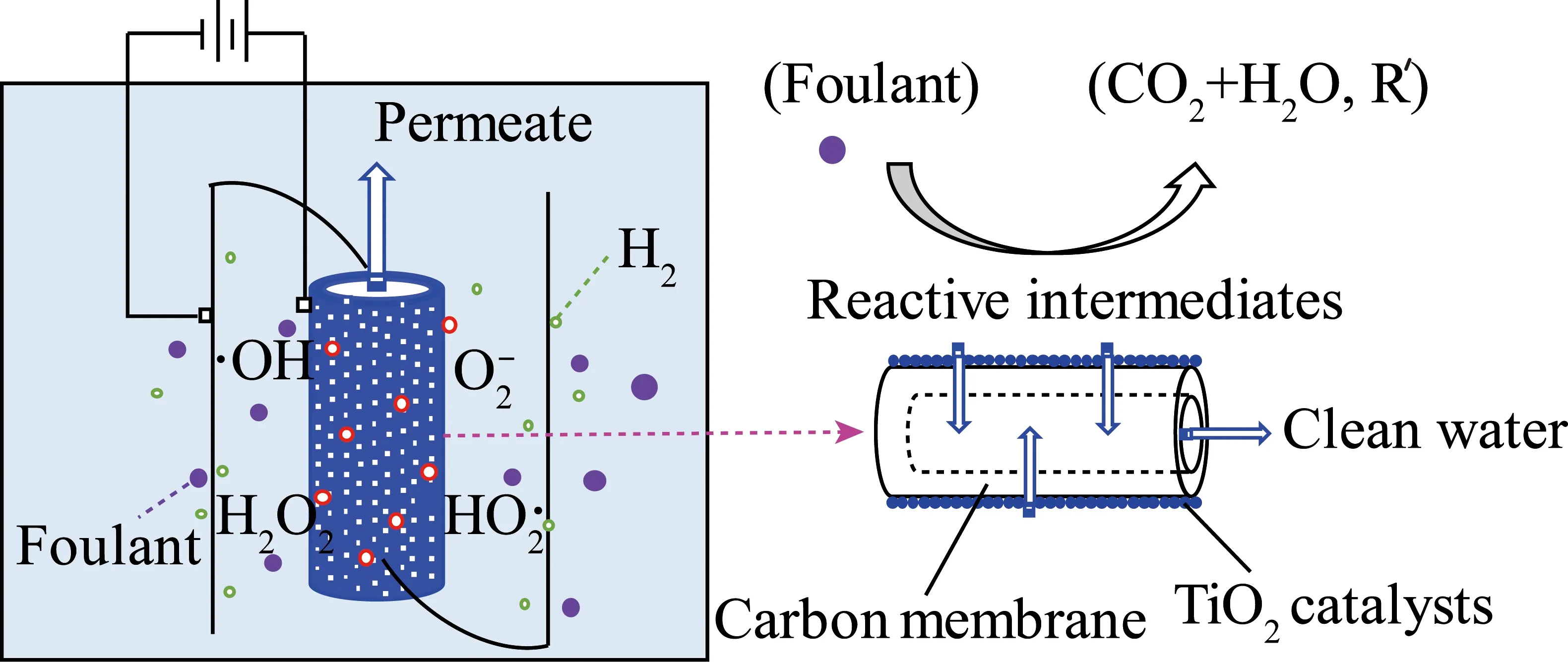

2.2 煤基炭膜耦合電催化氧化

膜-電化學陽極氧化耦合系統雖已證明對有機廢水的處理效果較好[42],然而,進一步提高系統去除效率和使用壽命會受電極材料相對較低的電化學活性限制[43]。因此,通過浸漬涂層、溶膠凝膠和動態沉積等方法在煤基炭膜電極表面負載電催化劑,以提高電極的電化學活性,被視為更高效降低膜污染和提升膜系統處理效率的有效方式之一。膜上負載電催化劑一方面可使電子傳遞速度加快,傳質阻力降低,電化學活性提高;另一方面,煤基炭膜陽極因電催化氧化反應和析氧反應產生一定量的氣體會在液固界面處引起極度湍流,可增加污垢層表面附近的傳質速率與降低濃差極化現象[44]。電催化氧化炭膜工作原理如圖2所示。

圖2 電催化氧化炭膜工作原理[33]Fig.2 Working principle diagram of electrocatalytic oxidation of carbon membrane[33]

WANG等[45]采用TiO2/煤基炭膜制成的電催化膜反應器用于處理苯酚廢水,試驗發現,苯酚在膜內的停留時間是控制其降解效率和降解中間產物的關鍵因素,反應器中發生的電化學氧化與膜分離協同作用使苯酚和TOC去除率在電流密度0.3 mA/cm和停留時間5.2 min的條件下,分別達99.96%和72.40%。萬勇[46]采用溶膠凝膠法將納米顆粒、納米線、納米片3種不同形狀的MnO2負載到煤基炭膜電極上,發現負載納米線形狀MnO2膜電極的比表面積和參與電化學反應的有效面積最高,分別為86.9 m2/g和5.0 cm2,電化學活性最優,以此膜電極作為陽極氧化降解As(III),氧化率達96.0%。

陳健陽[47]在煤基炭膜表面負載TiO2制成電催化復合炭膜用于處理苯酚廢水,試驗發現在相同電流條件下產生的·OH等強氧化劑的量與炭膜厚度無關,然而隨炭膜厚度的増加,·OH與苯酚的接觸面積增大,使得該復合炭膜對苯酚的COD去除率隨炭膜厚度的增加而提高,當炭膜厚度為10.3 mm時,對苯酚廢水COD的去除率達89%以上。炭膜有望在低電流條件下提升對廢水的處理能力,降低能耗。

LIU等[48]將Sb摻雜SnO2納米粒子(Sb-SnO2)負載在炭膜上,探究其對廢水中四環素的脫除能力。研究發現,Sb-SnO2通過C—O—Sn鍵牢固結合在炭膜表面,Sb-SnO2/炭膜析氧電勢、電催化活性和穩定性均得到了很大程度的提高。相同條件下,煤基炭膜對四環素的去除率為72.8%,而Sb-SnO2/炭膜對四環素的降解率高達96.5%,說明炭膜經表面納米修飾可進一步提高煤基炭膜的分離能力。

LI等[49]采用動態沉積法將CuO均勻沉積到煤基炭膜上,CuO/煤基炭膜對合成染料中典型污染物羅丹明B的去除率高達99.96%,是煤基炭膜去除率的18.7倍。此外,研究還發現小尺寸的CuO納米顆粒經動態沉積法可分散地沉積在膜表面和孔壁,可獲得更高的反應位點與·OH的產生能力,而較大尺寸的CuO納米顆粒會嚴重降低膜的孔徑和孔隙率,電催化活性也相應降低。

煤基炭膜耦合電化學氧化技術依靠電化學氧化作用產生的活性自由基降解膜上有機污染物,較單一煤基炭膜分離,大幅拓寬了煤基炭膜在處理各廢水方面應用,且可充分利用煤基炭膜的導電性,在提高膜抗污性的同時降低能耗。

3 煤基炭膜耦合其他電化學技術處理廢水

電沉積技術是指金屬離子在電場中因受到靜電斥力作用而遠離陽極,并與陰極板表面因電化學反應產生的OH-形成絡合物并沉積在陰極,通過過濾即可去除沉淀物,進而實現金屬離子的有效分離[50]。孫夢涵等[51]利用孔徑為0.433 μm的煤基炭膜做陽極并研究施加電場對含鎳廢水的處理效果,發現鎳離子在電場作用下從陽極運動到鈦板陰極,在電化學反應的作用下沉積在陰極表面,從而抑制鎳離子與炭膜的接觸,使凈化水可在無阻礙的情況下通過炭膜。在場強為0.4 V/cm時煤基炭膜的滲透通量和對含鎳廢水的去除效率最佳,分別達到425 L/(m2·h)和98%,該工藝無二次污染,易控制。由于重金屬離子粒徑遠小于煤基炭膜孔徑,因而僅利用其截留和吸附效應很難去除金屬離子,而煤基炭膜耦合電沉積技術可在電化學和靜電斥力協同作用下,實現對金屬離子的高效去除。

電吸附技術是通過施加外電壓在電極之間形成靜電場,帶電粒子受靜電斥力向帶相反電荷的電極板運動,吸附在電極板表面形成雙電層,從而有效去除溶液中的帶電粒子[52]。常璐通等[53]將煤基管狀炭膜作為膜電極,在氧化還原電位調控下,利用煤基炭膜電極表面與溶液中離子形成雙電層和煤基炭膜上含氧官能團的絡合作用來分離金屬離子。研究發現,在外加-5.0 V電位下可實現對Pb2+的100%分離。由于煤基炭膜微米級孔徑可為溶液提供快速傳遞通道,能降低離子在溶液中的傳遞阻力,在電吸附技術形成雙電層的輔助下,可實現對離子的快速高效吸附。

膜耦合電氣浮技術是在直流電場作用下,陰陽電極上發生電化學反應,會產生大量的H2、O2、Cl2等氣泡,利用這些氣泡的上升浮載水中大量的懸浮類污染物,同時在靜電斥力的協同下,有效減少膜上污染物的負載量,提升膜分離性能[54-55]。XU等[56]將銀納米線-碳納米管/煤基炭膜(AgNW-CNT/CC)作為陰極,研究純煤基炭膜在電化學輔助下的分離性能。試驗發現當外部電壓達到3.5 V時,大腸桿菌在靜電斥力和水電解產生的微氣泡作用下,純煤基炭膜和AgNW-CNT/CC復合膜對大腸桿菌的去除效率達100%。此外,由于銀納米線釋放的銀離子可促使細菌從膜表面分離,減少細菌污染,研究還發現AgNW-CNT/CC復合膜對大腸桿菌的通量在膜過濾過程中保持高達95.7%的穩定值,抗菌性更強。煤基炭膜耦合電氣浮技術相較于單一煤基炭膜分離而言,可在電化學與靜電斥力作用下,減少膜上污染物的附著量,有效提高對水中懸浮物質的分離效率。

膜耦合電控離子交換技術是通過電化學方法來調整膜的還原/氧化狀態使膜可逆地充放電,維持膜自身的電中性是該技術的關鍵所在,在此過程中被遷移的電荷會通過離子的釋放或置入來補償,從而實現對離子的高效去除[57]。RONG等[58]選用煤基管狀炭膜負載NiHCF鐵氰酸鎳為電極,以鉑網為對電極。先對NiHCF/煤基炭膜施加陽極電壓,使NiHCF的Fe3+因氧化反應失電子變為Fe2+,此時Cs+進入NiHCF通道,之后施加陰極電壓,Fe2+因還原反應的電子變為Fe3+,為維持膜電中性,將NiHCF通道中的Cs+排出膜外,從而去除水中Cs+。研究還發現此種NiHCF結合的煤基管狀炭膜在很長一段時間內表現出極高的去除率且超過99.99%,說明此耦合工藝使得炭膜具有良好的重復性、抗污性和極高的去除效率。基于煤基炭膜具有良好的導電性和吸附性,可視為一種優質的電控離子交換膜材料,在該耦合技術中煤基炭膜可通過電化學方法再生,延長其使用壽命。此外,與單一煤基炭膜分離相比,耦合技術可通過控制氧化還原電位能夠選擇性地分離目標離子,顯著提高了對離子的分離能力。

4 煤基炭膜耦合其他高級氧化技術處理廢水

電芬頓氧化輔助膜分離利用電極表面產生的過氧化氫(H2O2)在亞鐵離子(Fe2+)的催化作用下生成·OH,降解有機物,緩解膜污染,提高膜通量[59]。SUN等[60]在施加電場作用下,通過在溶液中加入Fe2+進行芬頓反應來進一步提高羥基自由基和過氧化氫的生成量,達到強化氧化作用的目的。研究發現煤基炭膜對有機廢水中苯酚、雙酚和亞甲基藍的去除率分別高達82.2%、95.9%和99.4%,可見具有強氧化性的自由基對有機物降解速率的提升具有重要作用。

除高反應性自由基(如·OH)被用作降解有機污染物的強氧化劑外,硫酸根自由基也是高反應性自由基,其半衰期較羥基自由基長,具有更寬的pH范圍。碳質材料對過硫酸鹽有一定的催化能力,可產生硫酸自由基,其與有機物快速氧化以實現污染物的有效消除,進一步提高降解效率。FAN等[61]將煤基炭膜與硫酸根自由基高級氧化工藝相結合,用于降解苯酚,集成系統在最佳條件下(過氧二硫酸鹽劑量為0.2 g/L,堿性條件下,流速為2 mL/min)實現100%的去除效率。

5 結語及展望

煤炭因其具有儲量豐富、價廉易得和含碳量高等優點成為膜分離領域最受關注的膜材料,以其為原料的炭膜用于處理廢水時具有工藝簡單、分離效率高和應用廣泛等優點。然而,對于實現煤基炭膜的產業化應用還存在一些問題亟待解決,如機械強度差、炭膜孔徑不均勻、孔徑過大及膜污染問題。

1)膜材料作為膜分離技術的核心,煤基炭膜制備原料的選擇和制備工藝決定了膜的表面性質、孔結構和機械性能,從而決定其分離效率的高低和抗污性能的優劣。由于煤基炭前驅體組成結構性質非常復雜,因此,應加強對不同煤種特別是煤的特定族組分對煤基炭膜物理化學結構和分離性能的影響及其構效關系的深入研究。

2)煤基炭膜耦合電化學氧化技術不僅可降低膜污染,提高膜通量,還能提高對小尺寸污染物的去除能力,增強煤基微濾炭膜的處理性能。其主要原理是煤基炭膜同時作為陽極與分離器,污染物粒子被炭膜表面產生的強氧化活性物質降解,最終礦化至CO2和H2O。然而目前,對于煤基炭膜結構對活性中間體產生的影響、電化學與煤基炭膜耦合作用機制等科學問題尚需進一步的深入研究。此外,筆者課題組前期進行了以煤密中質組為炭質前驅體制備復合炭膜應用于廢水處理的研究,由于密中質組是生成中間相小球體源質,可形成各向異性的炭材料,以其為原料制備的炭膜導電性能可大幅提高,因此利用其性質,可進一步在電化學耦合技術方面進行應用研究。

3)大量試驗證明煤基炭膜耦合電化學氧化工藝對有機廢水處理效率高,膜污染少,可處理多種廢水,應用廣泛,煤基炭膜耦合其他電化學技術對處理重金屬離子有重要意義。但缺乏對其他耦合工藝的研究,如工藝清潔的光催化氧化。此外,還可將多種工藝進行聯用,如先用電絮凝技術去除可溶性有機物和細菌等懸浮物,再用煤基炭膜耦合電化學氧化技術高效降解小分子污染物,兩道工序聯用,可提升廢水處理性能,適應工業化應用。

4)盡管煤基炭膜耦合電化學或高級氧化技術對染料廢水、苯酚廢水、含油廢水、重金屬廢水和醫藥廢水有很好的去除效果,但還缺乏對廢水中其他難降解污染物降解效果以及復雜水質條件或實際水質下對污染物降解效率的研究,因此,為了拓展該技術在實際水處理領域的應用,還應分析其長周期工作的穩定性和經濟效益,探討實際工業化應用的可能性和潛力。