粉煤灰堿激發制備地質聚合物研究進展

孫 浩,馬志斌,路廣軍,劉晉艷,廖洪強

(1.山西大學 資源與環境工程研究所,山西 太原 030006;2.山西大學 國家環境保護煤炭廢棄物資源化高效利用技術重點實驗室,山西 太原 030006;3.山西大學 電力與建筑學院,山西 太原 030006)

0 引 言

隨著工業不斷發展,硅酸鹽水泥作為黏結劑在建筑行業應用廣泛,世界各國對硅酸鹽水泥的需求量越來越大。據統計,2020年我國硅酸鹽水泥產量達23.95億t[1]。每生產1 t水泥排放CO2約810 kg[2],水泥生產過程排放的CO2占全球CO2排放量的5%~8%,被評為世界第三大CO2排放源[3-4]。因此,開發替代硅酸鹽水泥的新型膠凝材料對建材行業的綠色低碳發展意義重大。

地質聚合物(簡稱地聚物)被認為是最具潛力替代水泥基建材的新型材料之一,具有生產能耗和CO2排放量低、耐高溫、耐腐蝕及力學強度高等優點[5-8]。地聚物最早是由法國材料學家DAVIDOVITS提出[9],是由硅鋁質無機原料通過礦物聚縮而生成的一種由[AlO4]和[SiO4]四面體結構單元組成的三維網狀結構的無機聚合物[10],化學式為Mn{(SiO2)zAlO2}n·wH2O。聚合過程主要通過硅鋁質原料與堿發生化學反應生成具有膠結作用的無定形凝膠,凝膠脫水硬化后形成具有網絡結構的地聚物,因此含硅鋁原料和激發劑成為地質聚合過程的兩大必要條件。地聚物原料來源廣泛,包括偏高嶺土、粉煤灰、硅灰、礦渣、稻殼灰和赤泥等。堿激發是利用粉煤灰合成地質聚合物常用方法,常用的堿激發劑有氫氧化鈉、氫氧化鉀、硅酸鈉、硅酸鉀及其混合溶液等[11]。

目前,燃煤火力發電仍是我國主要電力生產方式,煤炭燃燒過程中會排放大量粉煤灰,2024年我國粉煤灰年排放量預計達到9.25億t[12],無法全部利用消納,每年仍有大量粉煤灰堆存,嚴重威脅當地生態環境和人體健康。粉煤灰中富含硅鋁酸鹽,以粉煤灰為原料通過堿激發制備地聚物是目前研究熱點,粉煤灰基地聚物若能替代傳統水泥基建筑材料,將會大幅降低建材領域CO2排放,助力實現雙碳目標。

堿激發粉煤灰制備地聚物時,粉煤灰活性組分含量、堿激發劑種類及配比和養護制度等是地聚物性能的關鍵影響因素,這些因素通過影響關鍵產物無定形凝膠的種類、結構和生成量,進而影響產品性能。因此,筆者總結了粉煤灰活性組分含量和堿激發反應活性的評估方法,歸納了粉煤灰堿激發反應機理,論述了粉煤灰種類、激發劑、原料配比和養護制度等關鍵因素對地聚物形成及性能的影響,并對粉煤灰堿激發制備地聚物未來發展進行展望,以期深化對粉煤灰堿激發反應機理及地聚物形成歷程的認識,為粉煤灰基地聚物合成研究和產業化發展提供借鑒。

1 粉煤灰活性硅鋁含量及反應活性評估

粉煤灰是煤燃燒后生成飛灰和底渣的統稱,由于煤中無機組分和鍋爐燃燒工況差異,造成粉煤灰理化特性差異較大。總體來說,粉煤灰化學組成主要為SiO2和Al2O3,二者質量分數達60%~90%;其次含部分CaO和Fe2O3,還有少量TiO2、P2O5、MgO、SO3、K2O和Na2O。粉煤灰中SiO2、Al2O3和CaO是參與地質聚合反應的主要組分,SiO2和Al2O3在堿的作用下逐漸溶解形成[SiO4]和[AlO4]單體,單體之間相互聚合生成水化硅鋁酸鈉(N-A-S-H)、水化硅酸鈉(N-S-H)和水化鋁酸鈉(N-A-H)等無定形凝膠,含鈣活性組分在堿性條件下轉化為水化硅酸鈣(C-S-H)、水化鋁酸鈣(C-A-H)和水化硅鋁酸鈣(C-A-S-H)無定形凝膠,這些凝膠可黏結未完全反應的惰性顆粒,最終脫水硬化形成結構致密的地聚物材料。在該過程中生成的凝膠越多,樣品力學性能通常越強[13]。

粉煤灰中硅鋁酸鹽和堿反應產生膠凝物質的性質稱為火山灰活性。BHAGATH等[14]研究發現,并非粉煤灰中所有硅和鋁都能參與凝膠生成,被堿溶出并參與凝膠生成的這部分硅鋁通常稱為活性硅鋁,粉煤灰中活性硅鋁含量對地聚物力學強度有重要影響。粉煤灰活性硅鋁含量與其物相組成密切相關。對于傳統煤粉爐(PC)粉煤灰來說,物相組成主要為莫來石、剛玉和玻璃相,莫來石和剛玉等晶體結構非常穩定,難以參與堿激發反應[15],因此PC粉煤灰的活性硅鋁主要來自玻璃相。對于循環流化床(CFB)粉煤灰來說,物相組成主要為石英、硬石膏、赤鐵礦和無定形硅鋁酸鹽[16],CFB粉煤灰的活性硅鋁主要來自無定形硅鋁酸鹽。

準確評估粉煤灰活性硅鋁含量,有利于指導地聚物合成時的原料配比。目前評估粉煤灰活性組分含量或反應活性的方法主要有Rietveld全譜圖擬合法、飽和石灰溶液吸收法和酸堿溶出法。

1.1 Rietveld全譜圖擬合法

Rietveld 全譜圖擬合法是計算粉煤灰玻璃相含量的一種方法,該方法可定量計算灰中晶體礦物質和玻璃相含量,結合灰中總化學組成和晶體礦物質化學組成,利用差減法獲得玻璃相的化學組成[17]。BHAGATH等[14,18]利用Rietveld全譜圖擬合法計算粉煤灰活性硅鋁含量,結果發現活性硅鋁含量低于化學組成中硅鋁含量,且活性硅鋁含量決定了地聚物抗壓強度,粉煤灰中活性Al2O3含量決定了地聚物可達到的最大極限抗壓強度;通過Rietveld全譜圖擬合法不僅能計算玻璃相含量和化學組成,還能定量反應生成的無定形凝膠。GLOSSER等[19]認為該方法有潛力替代現有的量熱法來評估粉煤灰的火山灰反應活性,且粉煤灰的反應活性隨玻璃相含量的增加而提高。

1.2 飽和石灰溶液吸收法

飽和石灰溶液吸收法是將粉煤灰與硅酸鹽水泥漿或飽和石灰溶液混合,利用粉煤灰與Ca(OH)2發生反應的原理,通過測定不同齡期溶液中反應剩余的Ca2+和OH-濃度來評估粉煤灰的反應活性。溶液中剩余的Ca2+和OH-濃度越低,即未反應Ca(OH)2的量越低,粉煤灰的反應活性越好[20-22]。LI等[23]通過飽和石灰溶液吸收法測定不同齡期溶液中反應剩余的Ca2+,并利用剩余Ca2+濃度計算化學活性指數A:

(1)

式中,C(Ca2+)為溶液中的殘余Ca2+物質的量濃度,mmol/L,C0(Ca2+)為溶液中的初始Ca2+物質的量濃度,mmol/L。

通過化學活性指數能評估粉煤灰的反應活性,粉煤灰化學活性指數越高,所制備地聚物的抗壓強度越高。MCCARTHY等[24]利用石灰消耗試驗即飽和石灰溶液吸收法評估粉煤灰的反應性,結果發現氧化鈣消耗量與粉煤灰細度間有很強的相關性。DONATELLO等[22]比較了評估火山灰活性的方法,發現飽和石灰溶液吸收法存在如下缺點:由于所測試樣品的差異性,每個樣品中Ca(OH)2含量存在不確定性,使測試結果存在較大誤差,因此使用該法時應避免額外鈣的引入。

1.3 酸堿溶出法

酸堿溶出法是利用玻璃相組分與酸堿反應原理,通過測定浸出液硅鋁濃度計算玻璃相或活性組分含量。KUENZEL等[25]研究了煤粉爐粉煤灰在NaOH溶液攪拌條件下的溶解過程,利用8~16 mol/L的NaOH溶液處理粉煤灰,測定溶液中硅、鋁離子濃度,從而評估粉煤灰中活性組分含量,結果顯示粉煤灰顆粒分為活性組分、部分活性組分和惰性組分,活性組分在堿激發過程中快速溶解,部分活性組分顆粒外的無定形硅逐漸溶解,惰性組分不參與反應。劉鑫等[26]通過堿-酸聯合溶出法測定硅鋁的浸出量來評估粉煤灰的堿激發反應活性,先利用模數1.5的水玻璃溶液對粉煤灰進行堿溶,破壞粉煤灰的玻璃體結構,再利用酸溶液對堿溶后的濾渣進行處理,使堿溶過程中生成且附著在堿浸渣顆粒表面的凝膠重新溶解,從而獲得粉煤灰在堿激發過程硅鋁的溶出量,結果顯示粉煤灰浸出硅鋁含量與地聚物的抗壓強度呈正相關。SANALKUMAR等[27]利用類似方法處理粉煤灰,先利用NaOH溶液處理粉煤灰,再用HCl溶液對堿浸渣進行處理,獲得粉煤灰堿處理過程硅和鋁的實際溶出量,并與Rietveld全譜圖擬合法計算的無定形含量對比,發現利用酸堿浸出法所得粉煤灰總活性含量(67.8%)接近Rietveld全譜圖擬合法計算得到的無定形含量(66.28%)。LI等[28]分別利用Rietveld全譜圖擬合法、氫氟酸溶解和NaOH溶液堿溶等方法分析粉煤灰玻璃相含量,結果顯示,通過Rietveld全譜圖擬合法計算得到的玻璃相質量分數為72.6%,利用氫氟酸溶解得到的可溶相質量分數為72.3%,這2種方法所得結果基本一致;然而,利用NaOH溶液處理粉煤灰,溶解得到的硅鋁含量顯著低于HF溶液處理結果,由此推斷粉煤灰中或許只有一小部分玻璃相參與了地質聚合過程。

綜上所述,粉煤灰活性組分含量和堿激發反應活性評價方法主要包括擬合計算法和化學溶解法,擬合計算法是利用Rietveld全譜圖擬合法計算粉煤灰中無定形組分含量;化學溶解法則是利用堿溶液或酸溶液處理粉煤灰,通過計算粉煤灰組分溶出率評估粉煤灰活性組分含量,主要包括飽和石灰溶液吸收法和酸堿聯合浸出法。石灰溶液吸收法雖然測定簡單,但測試過程中不能引入額外鈣,因此對粉煤灰化學組成要求較嚴格,而酸堿聯合溶出法對原料要求不高,更具有普適性。

2 粉煤灰堿激發反應機理

(2)

(3)

(4)

(5)

(6)

(7)

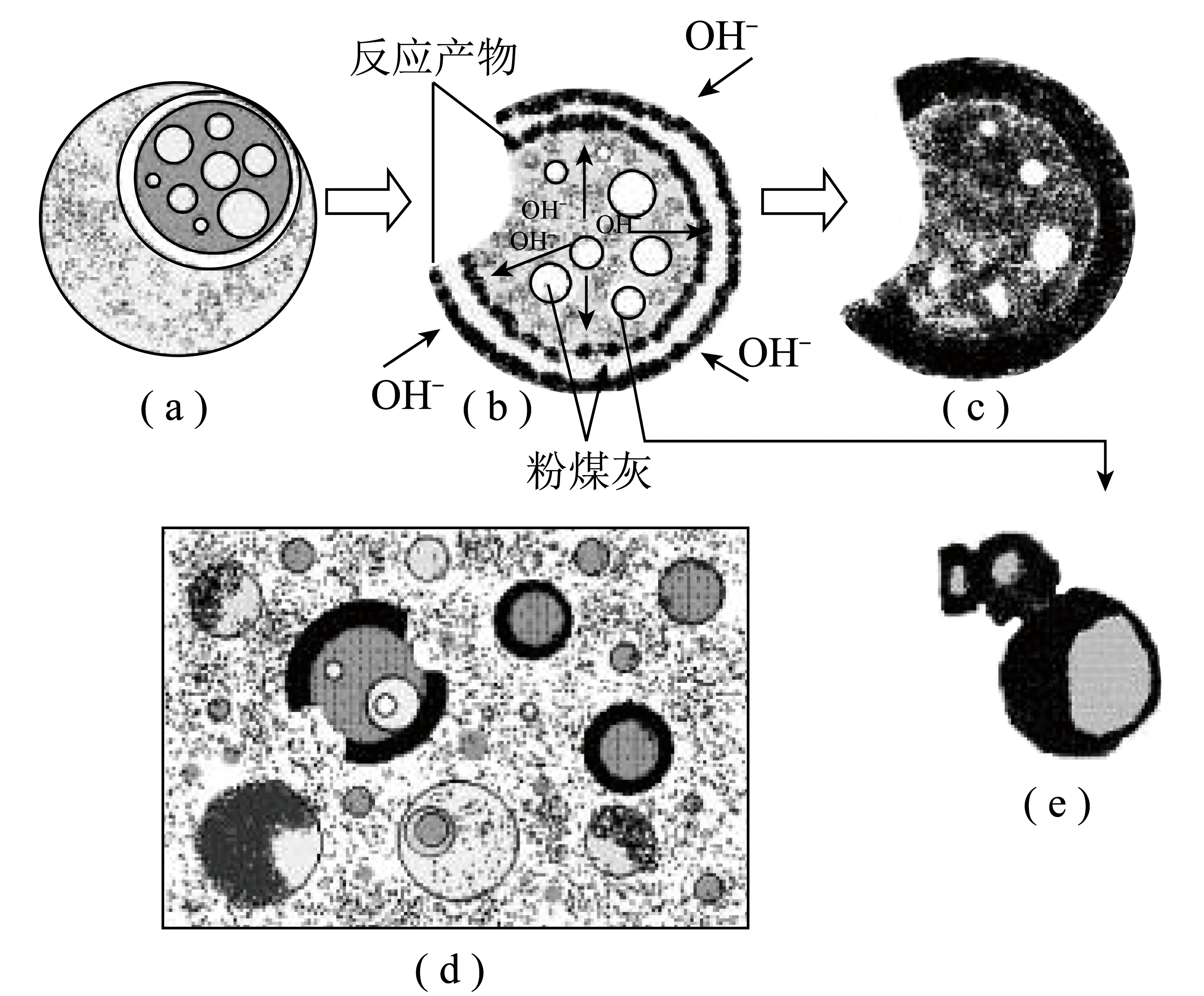

由式(2)~(7)可知,這6個化學方程式的摩爾吉布斯自由能變化均小于0,說明粉煤灰與堿的反應能夠自發進行。FERNANDEZ-JIMENEZ等[30]通過掃描電鏡(SEM)和透射電鏡(TEM)等手段觀察堿激發反應不同階段的顆粒形貌,提出了粉煤灰堿激發反應的過程(圖1)。在早期階段,堿溶解球體的部分外殼,使困在較大顆粒中的小顆粒暴露在堿性環境中,隨反應進行,堿液逐漸進入玻璃體內部,活性玻璃體相在內外雙向堿液的侵蝕作用下發生溶解,形成離子態單體在堿液中擴散,進一步發生凝膠化反應。然而,生成的凝膠體會沉積在玻璃體相表面而形成包裹層,阻礙反應進行。

圖1 粉煤灰堿激發過程示意[30]Fig.1 Schematic diagram of fly ash during alkali activation process[30]

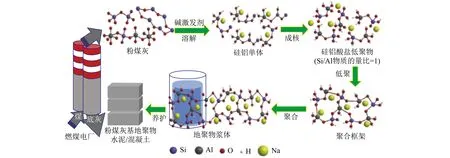

ZHUANG等[31]提出了粉煤灰堿激發反應機理,如圖2所示,粉煤灰堿激發反應過程經歷以下4個階段:解構—重構—凝聚—聚合,首先粉煤灰中活性硅鋁在堿性條件下溶出形成含硅和鋁的活性單體,活性單體結合形成低聚態凝膠,低聚體之間相互結合形成具有三維網絡結構的高聚態凝膠,最后凝膠逐步硬化,形成了地聚物[32]。具體的反應過程如下[29,31]:堿與粉煤灰顆粒接觸后,OH-與粉煤灰顆粒表面的硅鋁酸鹽發生反應,硅鋁酸鹽中的—Si—O—Si—或—Si—O—Al—發生斷裂,釋放出Si4+和Al3+等活性離子,同時形成不同絡合物,如[Al(OH)4]-、[Al(OH)6]3-、[SiO(OH)3]-、[SiO(OH)2]2-和[SiO3(OH)]3-。這些物質并不穩定,相互之間會進一步發生反應,形成低聚態凝膠。

圖2 粉煤灰堿激發反應機理[31]Fig.2 Reaction mechanism of fly ash and alkaline activator[31]

硅鋁酸鹽低聚體中硅鋁的結合形態取決于進入溶液的硅鋁比(Si/Al物質的量比),如圖3所示,Si/Al物質的量比為1時,呈單硅鋁長鏈PS型;Si/Al物質的量比為2時,呈雙硅鋁長鏈PSS型;Si/Al物質的量比為3時,呈三硅鋁長鏈PSDS型;Si/Al物質的量比>3時,呈多硅鋁網狀結構Sialate link型[33]。

由于[Al(OH)4]-具有高活性,硅酸鹽和鋁酸鹽物種之間更易發生縮聚,反應如下:

(8)

(9)

式(8)描述的反應傾向于形成二聚體和三聚體,而式(9)描述的反應傾向于形成多聚體。上述反應中硅酸鹽與鋁酸鹽之間通過2個羥基脫水縮合形成硅鋁酸鹽結構,這種類型的縮聚反應通常是親核取代反應,Na+或K+用于平衡上式中負電荷,最終形成N(K)-A-S-H凝膠。

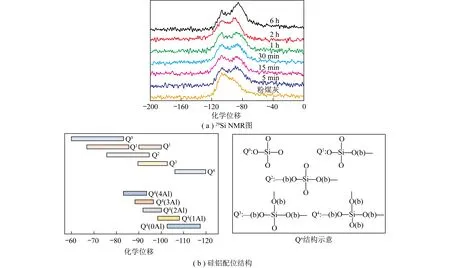

圖4 CFB粉煤灰堿激發不同反應階段的29Si NMR 圖和硅鋁配位結構對應[36]Fig.4 29Si NMR spectra and silicon and aluminum coordination structures of alkali-activated CFB fly ash under the different stages[36]

3 粉煤灰基地聚物強度的影響因素

3.1 粉煤灰種類

3.1.1 氧化鈣含量

根據美國材料與試驗協會ASTM C618—19《用于混凝土的粉煤灰和生的或煅燒的天然火山灰的標準規范》,基于氧化鈣(CaO)含量差異,粉煤灰可分為F類和C類。F類粉煤灰的CaO質量分數低于18%,CaO質量分數大于18%的為C類粉煤灰。對于C類粉煤灰來說,鈣含量對地聚物形成過程有很大影響,鈣離子加入有助于形成更復雜的含鈣地聚物[38]。隨著原料中鈣含量變化,所形成地聚物的凝膠種類有所不同,其產物可能是含鈣的水化硅鋁酸鈉凝膠(C,N-A-S-H),可能是水化硅鋁酸鈉( N-A-S-H)和水化硅鋁酸鈣(C-A-S-H)凝膠共存,也可能為水化硅酸鈣(C-S-H)和水化硅鋁酸鈉(N-A-S-H)凝膠共存的凝膠體系[39-40]。較高的鈣含量有利于C-A-S-H凝膠的形成,對地聚物抗壓強度的影響較大[41]。TEMUUJIN等[42]研究表明,粉煤灰中分別添加3%的CaO和Ca(OH)2時,能促進C-S-H和C-A-S-H形成,7 d抗壓強度由11.8 MPa分別提高至22.8和29.2 MPa。CHEN等[43]研究了鈣含量對粉煤灰基地聚物性能的影響,結果顯示,一方面,CaO含量增加有利于形成鈣礬石,提高早期強度;另一方面,CaO促進了玻璃相的溶解和無定形凝膠的形成。然而,原料中鈣含量過高時,反應產物以C-S-H為主,會降低產品強度。ZHAO等[44]以2種F類粉煤灰為原料,通過添加不同含量Ca(OH)2研究鈣含量對地聚物強度的影響,隨Ca(OH)2含量增加,地聚物抗壓強度先增加后降低,(w(Na)+w(K)+w(Ca))/w(Al)<0.95時,主要生成(C,N)-A-S-H凝膠,有利于強度提升;(w(Na)+w(K)+w(Ca))/w(Al)>0.95時,C-S-H和N-A-S-H凝膠共存,抗壓強度有所降低。

3.1.2 燃燒爐型

根據燃燒爐型不同,粉煤灰可分為煤粉爐粉煤灰(PC灰)和循環流化床粉煤灰(CFB灰)。由于燃燒工況的差異,2種粉煤灰在物相組成、微觀形貌、化學組成和反應活性等方面存在較大區別,這些性質會直接影響堿激發過程中凝膠的生成和產品性能。

PC灰由動力煤粉在1 300~1 500 ℃燃燒形成,微觀形貌呈球形顆粒狀,顆粒表面被玻璃體覆蓋,顆粒比表面積相對較大,通常情況下其堿激發反應活性較好。RATTANASAK等[45]以PC灰為原料,以NaOH-Na2SiO3混合溶液為激發劑制備地聚物。養護溫度為65 ℃、NaOH物質的量濃度為15 mol/L且Na2SiO3/NaOH物質的量比為1時可制備出28 d抗壓強度達70.0 MPa的地質聚合物。ATI等[46]以PC灰為原料,以NaOH為激發劑制備地聚物,在Na質量分數14%、養護溫度115 ℃和養護時間24 h的條件下,所制備地聚物1 d抗壓強度達120 MPa。JOSEPH等[47]研究發現,復合激發劑中Na2SiO3/NaOH物質的量比為2.5,養護溫度100 ℃養護24 h后,PC灰基地聚物28 d抗壓強度達56 MPa。UL HAQ等[48]同樣以PC灰為原料,以NaOH-Na2SiO3混合溶液為激發劑制備地聚物,樣品在65 ℃下養護48 h,所制備的地聚物7 d抗壓強度達60 MPa。

CFB灰是煤矸石和煤泥等低熱值煤在800~900 ℃ 下燃燒形成,其微觀形貌呈不規則塊狀[49-51],顆粒平均粒徑比PC灰略大。由于CFB鍋爐運行過程中采用噴石灰石粉方式進行爐內固硫,使CFB灰中CaSO4含量較高,還含少量未反應CaO[52],可能會對地聚物后期強度造成不利影響[53]。韓復謙等[54]發現加入石膏會使試塊中生成硫酸鈉和鈣礬石,提高試塊早期強度,但后期鈣礬石會使試塊體積膨脹而產生裂縫,不利于后期強度進一步提高。KAYA等[55]研究表明,PC灰的堿激發反應活性遠高于CFB灰。在養護溫度90 ℃、養護360 d時,PC灰所制備地聚物達到最大抗壓強度56.44 MPa,而CFB灰在最佳條件(養護溫度60 ℃、養護時間90 d)下所制備地聚物的抗壓強度僅為15 MPa,前者的強度為后者的4倍左右。

PC灰的堿激發反應活性來自玻璃相,而CFB灰的堿激發反應活性來自含鈣組分和無定形硅鋁酸鹽。目前認為CFB灰的堿激發反應活性普遍低于PC灰。為提高CFB灰的堿激發反應活性,XU等[56]采用堿熔方法破壞CFB灰無定形硅鋁酸鹽的穩定結構,促進硅鋁組分溶解,提高其堿激發反應活性。CHINDAPRASIRT等[57-58]將CFB灰和PC灰混合堿激發制備地聚物,發現加入PC灰有助于提高地聚物強度。機械研磨也可適當提高CFB灰的反應活性,OYUN-ERDENE等[59]研究表明,CFB灰經機械研磨后所制得地聚物強度是未經研磨CFB灰所制地聚物的2倍。機械研磨可促進不規則大粒徑顆粒碎裂,減小顆粒粒徑,提高顆粒比表面積,從而提高反應活性。然而,并非所有CFB灰的堿激發反應活性均較低,LI等[60]研究發現,CFB灰的堿激發反應活性較高,主要是由于該CFB灰中含有較多類似于偏高嶺石的無定形結構,使其堿激發反應活性較高。

3.2 激發劑

普通粉煤灰在常溫下與水基本不發生反應,在激發劑作用下才具備膠凝性質。激發劑的作用是破壞原料穩定結構,促進活性組分解聚和膠凝產物生成。目前,合成地聚物的激發劑分為堿性激發劑、酸性激發劑和鹽類激發劑。目前最常用的是堿性激發劑[61]。堿性激發劑主要包括氫氧化物(NaOH、KOH)、硅酸鹽(Na2SiO3、K2SiO3)或二者的混合物[62]。

堿激發劑的陽離子種類對地聚物力學性能影響很大。ABDUL等[63]以 8 mol/L NaOH溶液激發粉煤灰制備地聚物,在60 ℃下養護14 d獲得試塊的最高抗壓強度達65 MPa,而使用相同濃度KOH溶液制備的地聚物14 d最高抗壓強度僅28 MPa。KETANA等[64]分別利用模數2.0的Na2SiO3-NaOH混合溶液和K2SiO3-KOH混合溶液激發粉煤灰制備地聚物,試塊28 d抗壓強度分別為47.92和29.65 MPa。NEMATOLLAHI等[65]研究表明,利用模數2.0的Na2SiO3-NaOH混合溶液激發粉煤灰制備地聚物的抗壓強度比以相同模數K2SiO3-KOH混合溶液為激發劑制備地聚物的抗壓強度高70%左右。以上研究表明Na2SiO3-NaOH混合溶液的激發效果優于K2SiO3-KOH混合溶液。Na+的離子半徑小于K+,使Na+更活躍,促進粉煤灰硅鋁酸鹽溶解,生成更多[SiO4]和[AlO4]單體,提高凝膠生成量,形成更加致密結構,從而使地聚物獲得較高的力學性能。

NaOH溶液和NaOH-Na2SiO3混合溶液是最常用的堿激發劑,NaOH溶液濃度和復合激發劑模數對地聚物力學性能有重要影響,本部分分別總結了二者對粉煤灰的激發效果及對地聚物合成的影響。

3.2.1 NaOH溶液

NaOH溶液激發粉煤灰的作用原理是OH-與粉煤灰中硅鋁酸鹽反應,使Si—O—Si和Si—O—Al鍵發生斷裂,形成[SiO4]和[AlO4]單體,單體聚合形成凝膠和地聚物。因此,NaOH溶液濃度和用量對硅鋁酸鹽分解、凝膠生成和地聚物強度的發育有重要影響。研究表明地聚物強度隨NaOH溶液濃度的增加呈上升趨勢,WONG等[66]研究發現,增加NaOH溶液濃度,可提高粉煤灰中硅鋁溶出率。CHEN等[67]以超細粉煤灰為原料制備地聚物,研究了NaOH濃度對地聚物性能的影響,NaOH物質的量濃度為4~12 mol/L時,試塊抗壓強度隨NaOH濃度的增加而逐漸增大。由試塊SEM圖片(圖5)可知,NaOH物質的量濃度為4 mol/L時,粉煤灰地質聚合反應緩慢,只生成少量無定形凝膠,不足以填充顆粒之間孔隙,導致試塊結構松散和強度較低。隨NaOH溶液濃度增加,粉煤灰球形顆粒逐漸減少直至消失,大量凝膠的生成使試塊結構致密,形成較高抗壓強度。較高NaOH濃度促進了粉煤灰玻璃相分解和凝膠生成,提高試塊力學性能。

然而,并非NaOH濃度越高,所制備地聚物強度越高,NaOH濃度超過一定限度時會導致試塊力學性能下降[61]。PAVITHRA等[68]研究發現,隨NaOH物質的量濃度增加,試塊抗壓強度先升高后降低,NaOH物質的量濃度為16 mol/L時,試塊抗壓強度最大約50 MPa。ABDULLAH等[69]也得到類似結論,隨NaOH物質的量濃度由6 mol/L增至16 mol/L時,試塊抗壓強度先升高后降低,NaOH物質的量濃度為12 mol/L時,試塊抗壓強度最高。NaOH濃度過高時,體系中OH-濃度較高,反應初期易生成較多凝膠,凝膠快速沉淀硬化,會阻礙原料中硅鋁酸鹽進一步溶出;且在較高NaOH濃度下,一部分無定形凝膠隨養護時間延長會向晶體轉變;這些因素均不利于地聚物的強度發育,從而表現出抗壓強度下降。

3.2.2 NaOH-Na2SiO3復合激發劑

相比單一NaOH溶液,復合激發劑中Na2SiO3的加入補充了體系中活性硅濃度,加速凝膠生成和地質聚合反應進行,提高試塊力學性能。SASUI等[70]研究發現,NaOH溶液激發粉煤灰漿體的終凝時間為2.16 h,而NaOH-Na2SiO3復合激發粉煤灰漿體的終凝時間縮短至1.92 h,同時,NaOH-Na2SiO3激發粉煤灰所得地聚物的抗壓強度高于單一NaOH溶液激發的地聚物。

復合激發劑的模數對地聚物的形成和強度發育影響較大。張雪芳等[71]研究發現,隨激發劑模數由0.5提高至2.5時,地聚物的抗壓強度先增加后降低,模數為1.0時,抗壓強度達到最大值。SOUTSOS等[72]也得到了類似結論,模數較低時,Na2SiO3用量減少,體系中生成凝膠所需活性硅的量不足,使凝膠生成量較低,試塊抗壓強度較低。而模數過高時,體系中NaOH濃度太低,使粉煤灰硅鋁酸鹽溶出量和凝膠生成量降低,降低地聚物的力學性能。利用復合激發劑激發粉煤灰制備地聚物時,最佳模數并不固定,因粉煤灰組成和活性而異。

3.3 原料配比

采用不同原料、水玻璃模數和堿摻量等條件制備地聚物時,所得最優原料配比也不同,無法得到統一標準,造成這種差異的原因主要是原料的活性組分含量和反應活性不同。基于原料和激發劑的化學組成,研究了混合體系Si/Al、Si/Na和Ca/Si等因素對地聚物合成的影響,得到了一些規律性認識[73]。

3.3.1 Si/Al物質的量比

Si和Al是參與地質聚合反應的主要組分,原料中在堿性體系所溶出的Si/Al物質的量比直接影響地聚物凝膠的結構類型,進而影響地聚物強度發育[74]。研究表明,地聚物的抗壓強度隨著體系Si/Al物質的量比增加而先升高后降低,由于粉煤灰活性組分含量差異較大,因此所獲得的最佳Si/Al物質的量比存在較大差別[75-78]。DEHGHANI等[76]研究了體系Si/Al物質的量比(1.63、1.69、1.75、1.88)對粉煤灰基地聚物性能的影響,結果發現,隨Si/Al物質的量比增加,漿體的初凝和終凝時間縮短,地聚物抗壓強度先增加后降低,Si/Al物質的量比為1.69時,試塊的抗壓強度達到最大值。ZHOU等[77]得出相似結論,即隨Si/Al物質的量比由1.0增至3.0,地聚物抗壓強度先增加后降低。Si/Al物質的量比為2、養護溫度為80 ℃時,7 d抗壓強度達到最大為26.45 MPa。WANG等[75]研究發現體系Si/Al物質的量比為1.5時,地聚物獲得最佳抗壓強度。

因此,Si/Al物質的量比過高或過低都不利于地聚物強度發育,合適的Si/Al物質的量比可形成長鏈無機聚合物,使地聚物的網絡結構更穩定。

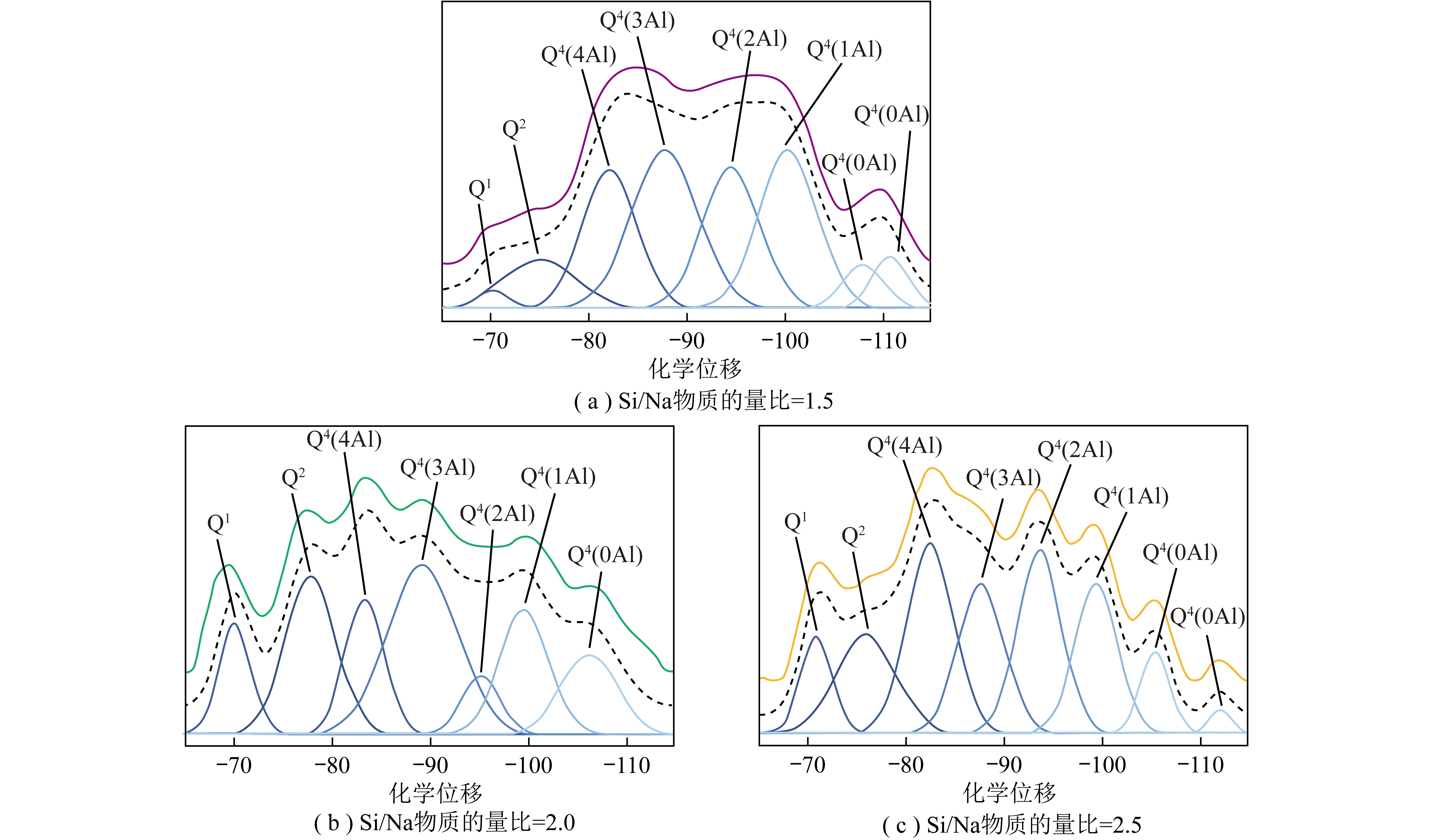

3.3.2 Si/Na物質的量比

利用NaOH-Na2SiO3復合激發劑激發粉煤灰時,Na2SiO3的引入補充了體系中活性硅含量,影響粉煤灰硅鋁活性組分溶出與凝膠生成,因此,除Si/Al物質的量比外,Si/Na物質的量比對地聚物的生成和強度發育也有顯著影響。CHO等[79]研究了Si/Na物質的量比(0.4、0.7 和1.0)對地聚物抗壓強度的影響,結果表明,隨Si/Na物質的量比增加,地聚物抗壓強度先增加后降低,對Si/Na物質的量比分別為0.4、0.7和1.0的樣品進行孔隙分析,發現試塊中50~1 000 nm大孔體積分數分別為58.1%、21.4%和72.1%,Si/Na物質的量比為0.7時,試塊中大孔比例最少,因此獲得最佳抗壓強度。ZHANG等[80]研究得到相似結論,隨Si/Na物質的量比由0.55增至0.80,地聚物抗壓強度先增加后降低,Si/Na物質的量比為0.6時得到最高抗壓強度。低Si/Na物質的量比下過量Na2O會使反應速率過高,導致地聚凝膠快速硬化,阻礙進一步地質聚合。Si/Na物質的量比較高時,Na2O不足使原料中硅鋁的溶出速率降低,阻礙鋁酸鹽低聚物和硅酸鹽交聯形成,從而使地聚物強度下降。ROZEK等[35]研究了Si/Na物質的量比(1.5、2.0、2.5)對地聚物性能的影響,結果表明抗壓強度隨Si/Na物質的量比的增加呈下降趨勢,與前幾位學者研究對比發現,該研究中選取的Si/Na物質的量比較大,這可能是引起強度僅有下降階段而沒有升高階段的原因。通過對不同Si/Na物質的量比樣品進行29Si MAS NMR分析(圖6),發現隨Si/Na物質的量比增加,產物中富鋁凝膠Q4(4Al)和Q4(3Al)比例逐漸下降,而富鋁凝膠結構單元具有更高交聯性,對強度貢獻較大。

圖6 不同Si/Na物質的量比試塊27 d樣品的29Si MAS NMR譜圖[35]Fig.6 29Si MAS NMR spectra of 27 d samples with different Si/Na molar ration values[35]

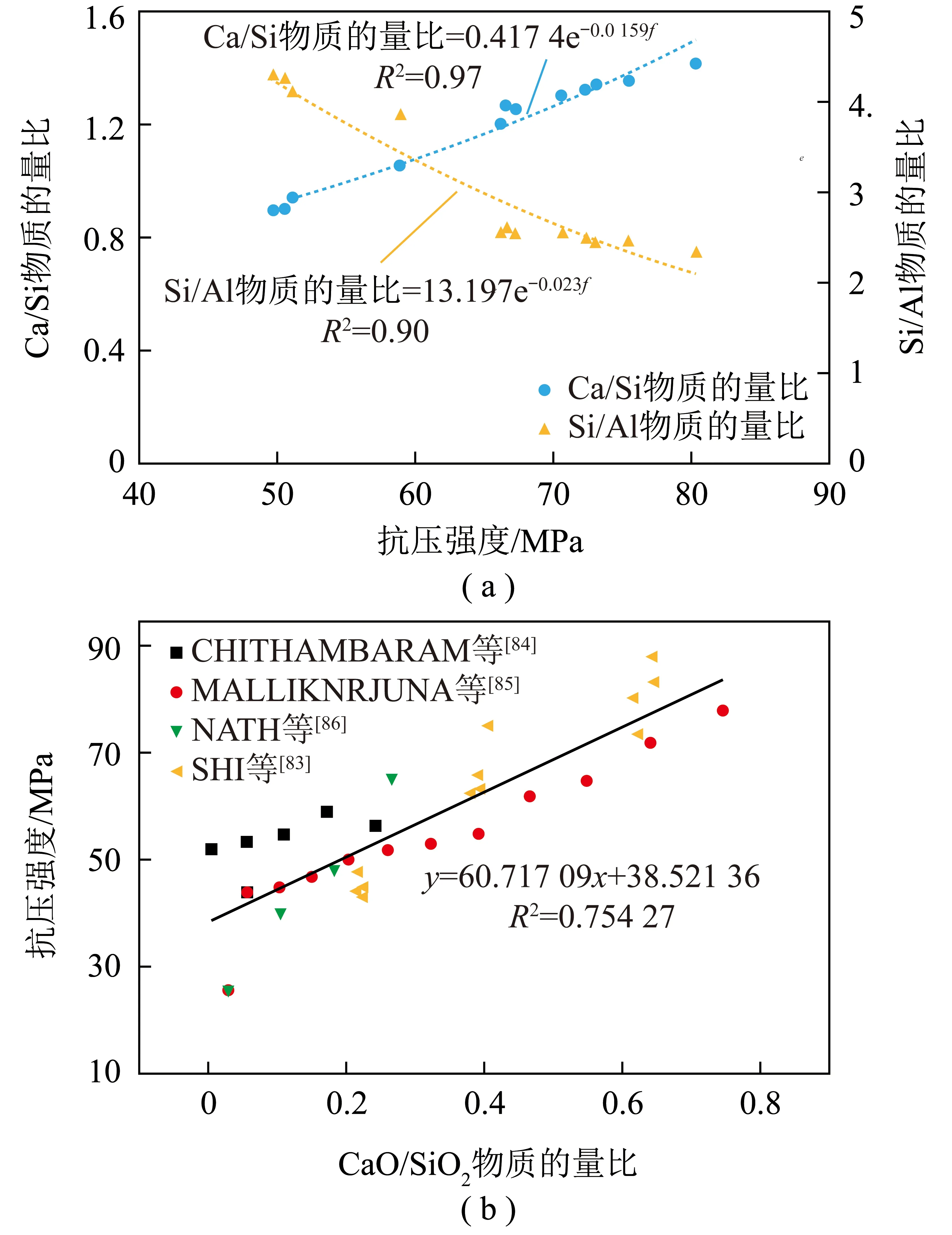

3.3.3 Ca/Si物質的量比

圖7 堿激發粉煤灰體系Ca/Si、Si/Al及CaO/SiO2物質的量比與地聚物抗壓強度的關系[82-86]Fig.7 Relationship between Ca/Si, Si/Al,CaO/SiO2 molar ration and compressive strength of geopolymers[82-86]

CHAROENCHAI等[87]將高鈣粉煤灰加入低鈣粉煤灰以調整原料的Ca/Si物質的量比(0.07、0.15、0.25、0.37和0.51),利用NaOH-Na2SiO3復合激發劑制備地聚物,發現隨體系Ca/Si物質的量比增加,地聚物初凝和終凝時間大幅降低,而試塊抗壓強度先升高后降低,Ca/Si物質的量比為0.15時得到最佳抗壓強度,鈣組分雖然能促進漿體凝結,但過多鈣可能使漿體凝結過快,阻礙凝膠進一步生成,導致試塊抗壓強度下降。

3.4 養護制度

3.4.1 養護溫度

地聚物形成過程中,養護溫度對無定形凝膠的生成和聚合硬化速率有重要影響,進而影響聚物力學性能。ZHOU等[77]研究表明,隨養護溫度由20 ℃ 升至80 ℃,地聚物的抗壓強度逐漸提高。LING等[88]研究發現,提高養護溫度對地聚物強度發育影響較大,尤其在早期,堿激發粉煤灰漿體在50 ℃養護1 d時的強度為23 ℃養護1 d強度的10倍左右。室溫下,粉煤灰硅鋁組分的溶出、無定形凝膠的生成和聚合等反應速率較低,使地聚物早期強度較低;而在50 ℃養護時,反應速率提高,加速地質聚合反應,從而提高地聚物早期強度。然而,地聚物強度并非隨溫度升高持續增加。LI等[60]利用NaOH-Na2SiO3復合激發劑激發CFB粉煤灰制備地聚物,養護溫度由室溫提高至60 ℃時,可顯著提高地聚物1~7 d早期強度,但28 d后強度明顯降低。養護溫度為20 ℃時,地聚物中Q4(4Al)和Q4(3Al)結構含量隨養護齡期的延長而逐漸增加,而Q4(2Al)和Q4(1Al)結構比例呈下降趨勢,由58.2%降至37.2%,說明富鋁凝膠的生成有利于提高地聚物強度。然而,養護溫度為60 ℃時,試塊中Q4(4Al)和Q4(3Al)結構含量隨養護時間延長而逐漸減少,一部分無定形凝膠轉變為Q4(2Al)結構和呈棒狀規則形貌的類沸石晶體,導致地聚物試塊28 d強度降低。

3.4.2 養護濕度

地聚物制備過程中,養護濕度對地聚物的微觀結構和強度發育起重要作用[89-90]。ODERJI等[91]研究發現,養護溫度為70 ℃時,隨相對濕度由30%增至90%,地聚物抗壓強度先增加后降低,相對濕度為70%時得到最佳抗壓強度33 MPa。通過掃描電鏡分析可知,相對濕度為90%時,試塊中出現多孔結構及大裂紋,這可能是導致強度下降的原因。GARC等[92]認為過高的相對濕度會促進地聚物從大氣中吸收CO2,加速地聚物碳酸化,從而對抗壓強度產生負面影響。SHEN等[93]得到了相似結論,即高養護濕度(85%或95%)不利于強度發展,會減少化學結合水,阻礙富鋁結構單元(Q4(3Al)和Q4(4Al))的形成,不利于強度發育。與養護溫度相比,養護濕度對地聚物力學性能的影響相對較小。

4 結語及展望

1)堿激發過程中,粉煤灰中僅有一部分組分參與膠凝反應。PC粉煤灰活性組分來自玻璃相的一部分硅鋁酸鹽,CFB粉煤灰除一部分無定形硅鋁酸鹽為活性組分外,還包含硬石膏和少量氧化鈣。粉煤灰中活性硅鋁含量的評估方法包括Rietveld全譜圖擬合法、飽和石灰溶液吸收法及酸堿溶出法,這些方法能揭示粉煤灰玻璃相或無定形硅鋁酸鹽含量及活性硅鋁酸鹽在不同溶液體系的溶出行為。然而,由于粉煤灰堿激發產物主要為無定形凝膠,難以鑒別和準確定量,使粉煤灰活性組分含量評估很難與地聚物形成的實際過程結合。因此,基于地聚物形成過程的粉煤灰活性組分含量評估值得進一步深入研究。

2)粉煤灰堿激發反應歷程:激發劑中OH-破壞粉煤灰硅鋁酸鹽的—Si—O—Si—或—Si—O—Al—結構,部分硅鋁逐漸溶出形成含硅和鋁的活性單體;活性單體反應形成低聚態凝膠;低聚體之間繼續反應形成具有三維網絡結構的高聚態凝膠,最后凝膠逐步失水硬化,形成地聚物。粉煤灰堿激發體系的活性Si/Al物質的量比對凝膠結構和地聚物力學性能影響較大,富硅凝膠結構(Q4(0~2Al))和富鋁凝膠結構(Q4(3~4Al))對不同齡期地聚物強度的貢獻不同,但二者對地聚物強度的影響規律尚未有統一和深入的認識,未來應加強凝膠結構和地聚物性能關聯方面的研究。

3)粉煤灰類型、激發劑、原料配比和養護制度是粉煤灰基地聚物形成和強度發育的關鍵影響因素。對于CFB粉煤灰來說,由于硬石膏和活性鈣的存在,反應初期會形成C-A-S-H凝膠,有助于早期強度提高,原料中活性鈣含量過高時,會生成鈣礬石或其他晶體礦物,降低后期強度。NaOH-Na2SiO3復合激發劑對粉煤灰的激發效果較好,NaOH破壞硅鋁酸鹽結構,促進硅鋁溶出和凝膠生成,Na2SiO3提高體系活性硅含量,加速凝膠聚合。地聚物的抗壓強度隨體系Si/Al、Si/Na和Ca/Si物質的量比增加而先升高后降低。適當提高養護溫度,會縮短漿體的凝結時間,提高地聚物早期強度,養護溫度過高時,不利于后期強度的發育。過高養護濕度不利于地聚物強度發育。堿激發粉煤灰體系關鍵產物無定形凝膠的生成速率和硬化速率相匹配,才能提高地聚物的力學性能。目前關于原料配比對地聚物性能影響的研究,大多基于粉煤灰總化學組成和激發劑化學組成,由于粉煤灰活性組分含量差異,導致獲得變化規律不一致,為粉煤灰堿激發反應機理和地聚物合成研究帶來困難,未來應針對不同類別粉煤灰理化特性,建立堿激發體系各元素配比統一的計算方法,以便總結粉煤灰活性組分堿激發過程的反應規律,為粉煤灰基地聚物合成時統一設計標準奠定理論基礎。