高固廢摻量水泥基礦井充填材料

左然芳,馮 波,董 陽,張 棟

(國家能源集團 北京低碳清潔能源研究院,北京 102211)

0 引 言

近年來由于環境污染、政府政策、煤炭資源產能過剩和煤炭資源進口量增加等因素影響,使我國的煤炭消費占比出現下降趨勢,但煤炭仍是我國的主要能源。隨著礦井開采年限的延長和采深的增大,一大批資源礦井逐步進入殘采階段,部分礦井進入衰退期,有的甚至關井轉產。煤礦的衰老現象已成為資源型企業的共性問題,社會各界對有衰退傾向的礦井給予了足夠重視。以往煤炭資源開采過程中,為保護村莊建筑物、水體、公路鐵路,將地下的煤炭資源放棄不采,據不完全統計,我國國有骨干大中型礦井“三下”壓煤高達140億t以上,然而到目前為止,從“三下”采出的煤炭資源僅有10億t左右,占整個“三下”壓煤總量的7%左右[1]。礦區煤炭資源的枯竭和“三下”壓煤量大的矛盾日益突出,嚴重制約著礦井的可持續發展,影響礦井的生產布局和總體規劃。傳統的煤炭開采造成采空區大面積塌陷,導致地表建筑物被破壞,影響生態平衡。為保證煤炭工業的可持續發展,解放“三下”壓煤的問題迫在眉睫,進行充填開采技術研究勢在必行。

此外,煤礦開采過程中會產生大量煤矸石,如果堆放不合理,易發生矸石山滑坡或坍塌造成人員傷亡事故,且矸石易引起自燃。隨著國家對環境的保護越來越重視,人們對環境的質量要求逐漸提高。因此,煤矸石的處理及利用十分重要,而利用煤矸石回填煤礦采空區,既能大量消耗煤矸石,又可以解決采空區的地質災害問題。

燃煤發電是各國普遍采用的電力生產方式之一,燃煤所產生的大量粉煤灰、爐底渣的有效利用己成為世界性課題。我國用于火力發電的煤占煤炭消費總量的51%,其產生粉煤灰量也逐年遞增,從2001年的1.54億t增至2021年的8.0億t[2],不僅造成資源流失,占用了大量的耕地,也給居民健康、生態環境構成了極大的威脅[3-5]。

面對資源約束趨緊、環境污染嚴重、生態系統退化的嚴峻形勢,十八大以來我國大力推進生態文明建設,走可持續發展道路。煤炭開采面臨的環境約束不斷收緊,煤礦充填開采技術作為綠色開采技術體系的重要組成部分,是維系煤炭開采和環境保護的重要紐帶[6]。煤礦充填開采不僅能減少煤矸石、粉煤灰等固體廢棄物的大量排放,也可降低煤炭開采對礦區水資源、土地資源及空氣的污染和破壞,同時還可減少煤炭資源浪費,提高煤炭資源回采率,有效保護煤炭資源[7]。粉煤灰和煤矸石是煤礦礦區的主要固體廢棄物,也是煤礦充填開采中最經濟、最豐富的原料。因此,以科學合理和對社會負責的方式最大限度地利用資源,優化固體廢物處理并最大限度地減少采礦引起的損害一直是一個緊迫的技術問題,這不僅有利于保護環境,還能產生更大的經濟效益。充填開采作為一種解決地表壓覆及保護地下含水層的一種特殊開采方式,采用充填開采可保護工作面上覆巖層,使其不受破壞或少受破壞,進而有效保護地下水資源,同時也可以控制地表的下沉,盡量避免走“能源型城市”先破壞后治理之路。

本研究結合粉煤灰特性,利用煤矸石作為骨料,粉煤灰作為膠凝材料的組分之一,選用3家不同電廠粉煤灰分別取代部分水泥制備膠凝材料,再與矸石復配制備充填材料。目前,大部分學者致力于煤粉爐粉煤灰取代部分水泥的研究,缺乏對循環流化床粉煤灰的應用研究。循環流化床粉煤灰是燃煤經過循環流化床鍋爐在850~900 ℃燃燒后產生的固廢,含有大量的活性硅、鋁物質,具有潛在火山灰活性[8]。已有研究表明,相較于煤粉爐粉煤灰,循環流化床粉煤灰在較低溫度下燃燒產生,二者特性存在根本性差異,循環流化床粉煤灰具有類似的水化特性,多數具有自硬性[9]。筆者對比了煤粉爐粉煤灰與循環流化床粉煤灰的特性差異,以及其取代部分水泥對水泥粉煤灰漿的流動度和強度的影響,結合2種粉煤灰的優勢進行復配,用于取代部分水泥制備水泥粉煤灰膠凝材料,考察了水泥粉煤灰漿與骨料配比對充填材料抗壓強度的影響,并采用XRD、SEM對凈漿體系水化機理進行分析。

1 試 驗

1.1 試驗原料

1)水泥:42.5基準水泥,山東魯城水泥有限公司。

2)不同類型粉煤灰的粒徑分布如圖1所示、化學成分見表1、微觀形貌如圖2所示。煤粉爐粉煤灰(FA1):D50=15.5 μm,D90=90.6 μm,鈣質量分數:13.4%,球形,粒徑分布較寬;循環流化床粉煤灰(FA2),D50=20 μm,D90=64.2 μm,鈣質量分數:17.7%,不規則形貌,粒徑分布較窄;循環流化床粉煤灰(FA3),D50=18.9 μm,D90=60.4 μm,鈣質量分數:43.3%,不規則形貌,粒徑分布與FA2基本一致。

圖1 不同電廠粉煤灰的粒徑分布Fig.1 Particle size distribution of fly ash

圖2 粉煤灰的微觀形貌Fig.2 Microstructure of fly ash

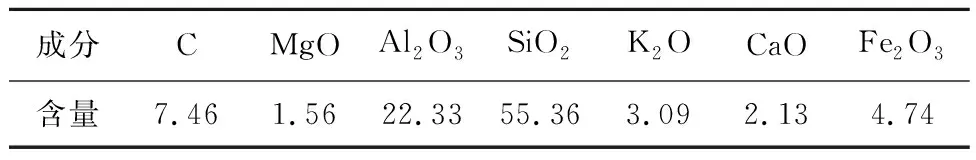

3)煤矸石:煤矸石成分見表2,煤矸石使用前需要破碎成粒徑≤2 cm的顆粒。

表2 煤矸石的成分分析Table 2 Component analysis of coal gangue %

1.2 設備

1)攪拌機:JJ-5型,無錫建儀儀器機械有限公司。

2)水泥混凝土標準養護箱:型號HBY-40A型,無錫建儀儀器機械有限公司。

3)壓力試驗機:TYE-300D型水泥膠砂抗折抗壓試驗機,無錫建儀儀器機械有限公司;LX19-001型,德力西集團有限公司。

2 結果與討論

粉煤灰作為火力發電的副產品,是我國當前排量較大的工業廢渣之一,嚴重影響環境。因此如何有效利用粉煤灰,已引起廣泛關注。粉煤灰具有微集料效應、形態效應和活性效應,被廣泛用于水泥活性混合料及混凝土摻合料,其中形態效應與微集料效應可有效改善水泥漿體的流變能力和水泥基材料和易性,形態效應還具有減少用水量的作用[10]。研究表明,由于粉煤灰粒度細,可有效填充于水泥水化產物的孔隙中,使水化產物緊密連接,同時置換出水化產物孔隙內的部分自由水,改善了水泥漿體的流動性,提高了漿體材料的后期強度,這就是粉煤灰的微集料效應[11]。品質優良的粉煤灰還可以改善凈漿的工作性能,抑制泌水和離析,改善抗凍性等。粉煤灰取代水泥不僅可以降低材料成本,同時可提高和易性、耐腐蝕性及后期強度增長率,降低水化熱。基于粉煤灰的特性,選用3個電廠粉煤灰分別取代部分水泥,并通過利用粉煤灰復配實現強度和流動度可控,制備一種高固廢摻量的礦井充填材料。

2.1 粉煤灰取代水泥對凈漿強度和流動度的影響

圖3為采用3家電廠粉煤灰分別取代部分水泥,研究粉煤灰取代量對凈漿抗壓強度和流動度的影響。由圖3(a)可知,隨著粉煤灰取代量的增加,抗壓強度均逐漸降低,同時發現FA2和FA3完全取代水泥,其28 d抗壓強度高達2 MPa左右,而FA1完全取代水泥,其28 d抗壓強度為0。研究表明,高含量的活性CaO為早期粉煤灰水化活性提供了堿性環境,可促進粉煤灰二次水化反應[12],因此當FA2和FA3完全取代水泥養護28 d具有一定的抗壓強度。3種粉煤灰等量取代水泥,FA3取代水泥制備的凈漿抗壓強度大于FA2取代水泥制備的凈漿,其次是FA1取代粉煤灰制備的凈漿,可知FA3取代部分水泥所制備的凈漿抗壓強度最大,主要歸因于其鈣含量較高。當水泥與FA3質量比為1∶16(即粉煤灰取代量高達94%),所制備的凈漿28 d抗壓強度仍高達5.0 MPa,而采用FA1和FA2等量取代水泥所制備的凈漿28 d抗壓強度分別為1.3和2.6 MPa。由圖3(b)可知,隨著粉煤灰取代量增加,凈漿的流動度均逐漸增強,從而提高凈漿的和易性及輸送性,當粉煤灰100%取代水泥時,其流動度均顯著降低。3種粉煤灰等量取代水泥,FA1因其球形形貌,表面較光滑,結構致密,具有“滾珠”效應,與純水泥相比其顆粒更細,將其添加到水泥中,能提高粉煤灰-水泥體系的密實度,有效減少內部孔隙,在相同的水灰比條件下,體系中孔隙水含量減少,自由水增多,可有效改善流動性能,由圖3(b)可知,FA1對漿體流動影響最顯著。有研究表明,循環流化床粉煤灰因其結構疏松多孔,具有高鈣、高硫、高燒失量等特點,導致其需水量較大,是煤粉爐粉煤灰需水量的2倍,因此流動度相對于煤粉爐粉煤灰較低[13]。由圖3(b)可知,循環流化床粉煤灰FA2和FA3的流動度較小,因此可將FA1和FA3復配進行取代水泥,結合FA3對漿體強度的作用及FA1對漿體流動度的作用,制備高強度、高流動度的凈漿。

2.2 粉煤灰取代部分水泥前后水化產物微觀形貌分析

采用掃描電鏡對其水化產物形貌進行分析如圖4所示。圖4(a)、4(b)分別為FA1和FA3加水固化2 d后的微觀形貌,圖4(c)(d)分別為FA1和FA3取代部分水泥后水化反應2 d的微觀形貌。由圖4可見,FA1加水固化2 d后,粉煤灰顆粒表面無明顯變化,而FA3加水固化后,粉煤灰發生了水化反應,使粉煤灰顆粒之間交聯成塊,且有短小棒狀產物生成,同時有少量六邊形片狀晶體生成,片狀晶體主要為Ca(OH)2晶體[14]。由圖4(c)可知,FA1加入水泥水化2 d后,生成大量棒狀及網狀物,這主要是水泥水化產物,球形粉煤灰顆粒填充于水泥水化產物縫隙,未發現六邊片狀晶體。由圖4(d)可知,FA3加入水泥水化2 d,棒狀產物較圖4(b)明顯增多,結構也更致密。有研究表明,粉煤灰中活性物質在水泥水化過程中參與水化反應,促進了漿體材料在水化后期強度大幅度增加[15]。有研究表明,循環流化床粉煤灰結構疏松,且其硫酸鹽和氧化鈣含量相對較高,一方面石膏與活性Al2O3生成AFt,有效改善體系的早期強度,另一方面提高了體系的堿度,與活性硅、鋁物質反應生成水化硅酸鈣或水化硅鋁酸鈣凝膠(C-S-H),有利于強度的發展[16],循環流化床粉煤灰的自膠凝強度與其顆粒細度、游離氧化鈣和SO3含量有關[17]。循環流化床粉煤灰(FA3)的摻入促進了粉煤灰二次水化,加快水化反應速率,生成更多的水化產物,充分發揮了 FA3 的火山灰活性,從而改善膠凝體系微結構,提高了膠凝材料的抗壓強度[18]。綜上分析表明,FA3活性較FA1高,在水化早期便參與了反應,因此,FA3具有自硬性,完全取代水泥養護28 d抗壓強度可達2 MPa。

2.3 粉煤灰取代部分水泥前后水化產物物相分析

采用XRD進一步對加水泥前后水化產物物相進行分析,如圖5所示。圖5(a)為FA1加水泥前后的水化產物物相,可知FA1加水反應2 d與純FA1的物相峰一致,無鈣礬石(AFt)和C-S-H凝膠生成,說明FA1僅僅與水混合不具有自凝性,其衍射峰主要由莫來石和石英相組成,加水泥后,在2θ=9.1°、15.8°、22.9°處生成鈣礬石相,在2θ=10.8°和29.3°處生成C-S-H凝膠,與SEM結果一致。圖5(b)為FA3加水泥前后的水化產物物相,與純FA3相比,FA3水化反應2 d,在2θ=9.1°和15.8°處生成鈣礬石相,在2θ=18.009°、28.672°、34.102°處生成氫氧化鈣[19],主要是由于粉煤灰中游離CaO與水反應生成[17],進而激發固硫灰中SiO2和Al2O3的化學活性,產生C-S-H和C-A-H凝膠[20-21]。FA3中加水泥水化反應2 d后,2θ=11.589°、20.722°、29.111°處的二水石膏相顯著減弱,相反2θ=25.432°、31.366°、38.648°處的無水石膏相明顯增強,猜測是由于二水石膏中的水參與水泥水化反應導致。該物相分析與SEM結果一致。

圖5 粉煤灰加水泥前后水化2 d的物相分析Fig.5 Phase analysis of 2 d hydration of fly ash before and after adding cement

2.4 粉煤灰復配比例對強度影響

通過以上3個電廠粉煤灰取代水泥試驗對比發現,球形粉煤灰(FA1)取代水泥,可顯著提高漿體流動度,但強度相對于循環流床粉煤灰較低(FA2和FA3),分析其原因,煤粉爐粉煤灰顆粒呈規則的球狀,在漿體中能起到較好的“滾珠效應”,從而改善漿體的流動度[22]。因此結合煤粉爐粉煤灰和循環流化床粉煤灰各自的特性,采用FA1與FA3復配,利用FA1的高流動性和FA3的高強度,制備出高流動高強度的礦井回填材料。圖6分別為水泥粉煤灰質量比為1∶8、1∶16,通過粉煤灰復配制備的凈漿養護1 d和28 d的抗壓強度。由圖6(a)可知,隨著FA1增加,強度略有降低,漿體的流動性和和易性顯著提高,當FA1占20%時,凈漿養護28 d強度依然高達6 MPa,滿足JC/T 2468—2018《水泥基回填材料》中C5等級(即28 d強度≥5 MPa)。隨著粉煤灰比例的增加,強度逐漸降低,如圖6(b)所示,可知水泥、粉煤灰質量比為1∶16、FA1占20%時,凈漿養護28 d強度依然高達4.5 MPa,滿足標準中C4等級(即28 d強度≥4 MPa);FA1繼續增至40%時,凈漿流動度大幅提高,但凈漿養護28 d強度僅為2.6 MPa,遠低于20%FA1制備的凈漿強度。綜上所述,水泥、粉煤灰質量比為1∶16時,FA1與FA3復配比例中,FA1不得大于40%。

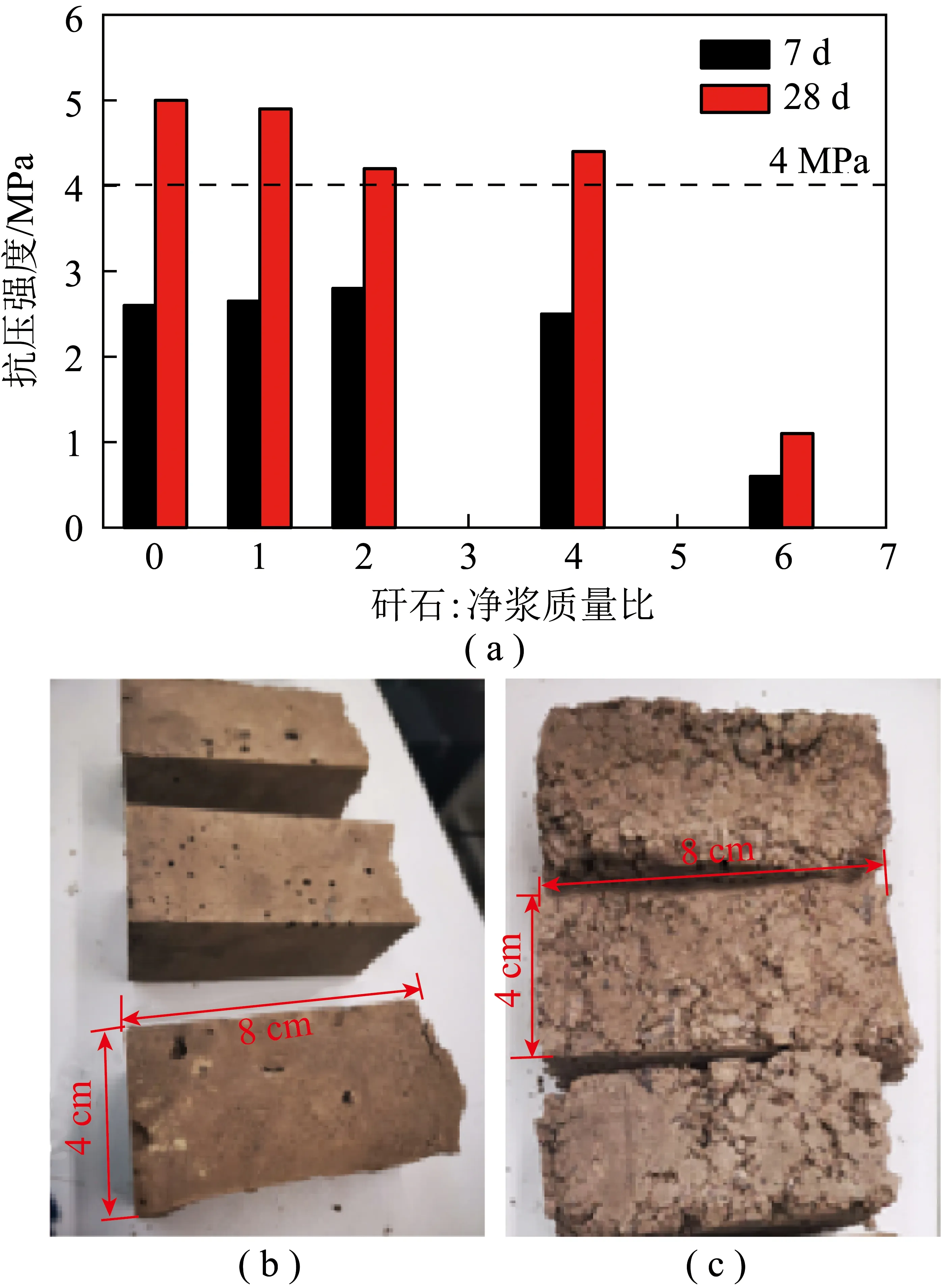

2.5 凈漿與煤矸石比例對回填材料強度的影響

由于我國煤炭資源始終處于高強度開采狀態,產生大量煤矸石,我國對于煤矸石的綜合利用技術及裝備水平還比較落后,煤矸石經分選后堆積成山,嚴重影響環境。另外煤矸石經分選后仍殘留部分碳,大量煤矸石堆積易引起自燃。因此,將煤矸石用于開發礦井回填材料,不僅解決煤矸石堆積帶來的環境問題,同時可降低回填材料成本。分選廠處理后的煤矸石較大,且粒徑差異較大,不能直接用于回填材料開發,因此需對煤矸石進行破碎。將煤矸石破碎至10 mm以下,研究煤矸石與凈漿比例對回填材料抗壓強度的影響。圖7為矸石與凈漿混合制備的回填材料試塊及抗壓強度測試結果。由圖7(a)可知,隨著骨料比例增加,回填材料養護28 d的強度開始緩慢降低,當骨料與凈漿質量比為4∶1時,制備的回填材料28 d強度為4.2 MPa,較未加矸石的凈漿體系降低0.8 MPa,且試塊無裸露矸石出現,包裹性較好,如圖7(b)所示,研究表明水泥粉煤灰水化產物一部分用于膠結矸石顆粒,同時用于填充矸石顆粒間的孔隙[23];質量比進一步增至6∶1時,28 d強度降至1.3 MPa,且試塊包裹性較差,如圖7(c)所示,主要由于水泥粉煤灰含量較低,水化生成的膠凝產物較少,不足以將矸石顆粒膠結在一起,從而導致試塊缺陷較多,強度較低。

圖7 煤矸石與凈漿比例對抗壓強度影響Fig.7 Effect of ratio of coal gangue to clean pulp on compressive strength

3 結 論

1)研究表明煤粉爐粉煤灰(FA1)取代部分水泥可顯著提高充填漿體材料流動性,但強度相對較低,粉煤灰取代89%的水泥制備的膠凝材料養護28 d強度僅2.1 MPa。而循環流化床粉煤灰(FA3)取代部分水泥,因不規則形貌,對改善漿體流動性作用不顯著,但充填體強度相對較高,FA3取代94%水泥制備的凈漿養護28 d強度可達5.0 MPa。

2)通過對比FA3和FA2發現,粉煤灰中活性CaO含量越高,充填體強度越高,但流動性越差。因此,本研究利用FA1與FA3復配,實現提高流動性同時,保持較高的抗壓強度。

3)粉煤灰取代94%的水泥(即水泥與粉煤灰質量比為1∶16),復配粉煤灰中FA1不得超過40%。采用復配粉煤灰取代94%水泥制備的凈漿與矸石混合,當凈漿與矸石質量比為1∶4,制備的礦井充填材料矸石包裹性好,28 d強度為4.2 MPa,當凈漿與矸石質量比為1∶6時,制備的礦井充填材料矸石包裹性差,有裸露矸石,28 d強度低至1.3 MPa。

4)煤矸石最佳用量占充填材料的80%,水泥占1.2%,復配粉煤灰占18.8%。