大尺寸PCB板單包跌落應(yīng)變仿真與測(cè)試分析

文 / 龔寶龍 張海龍 路紀(jì)雷

隨著信息化、智能化的快速發(fā)展,PCB(Printed Circuit Board,印制電路板)在各行業(yè)中得到廣泛應(yīng)用[1]。多數(shù)PCB板隨產(chǎn)品外殼共同運(yùn)輸,具有一定的運(yùn)輸可靠性。在少數(shù)環(huán)境下,PCB板需單獨(dú)運(yùn)輸,如板卡廠向組裝廠供貨、生產(chǎn)廠家向客戶發(fā)貨提供維修等,此時(shí)PCB板單包需要有可靠的包裝進(jìn)行完整保護(hù),尤其是大尺寸PCB板的單包保護(hù)尤為重要。長(zhǎng)度大于500mm的PCB板,被稱為“大尺寸PCB板”,這種板卡通常帶有貴重的芯片及較重散熱器,單包設(shè)計(jì)難度較大[2]。

本文著重對(duì)大尺寸PCB的單包方案進(jìn)行跌落對(duì)比,以芯片應(yīng)變值為衡量因素,采用仿真與測(cè)試相結(jié)合的方法,對(duì)包裝支撐及緩沖方案進(jìn)行優(yōu)化設(shè)計(jì),滿足跌落測(cè)試要求。

一、方案闡述

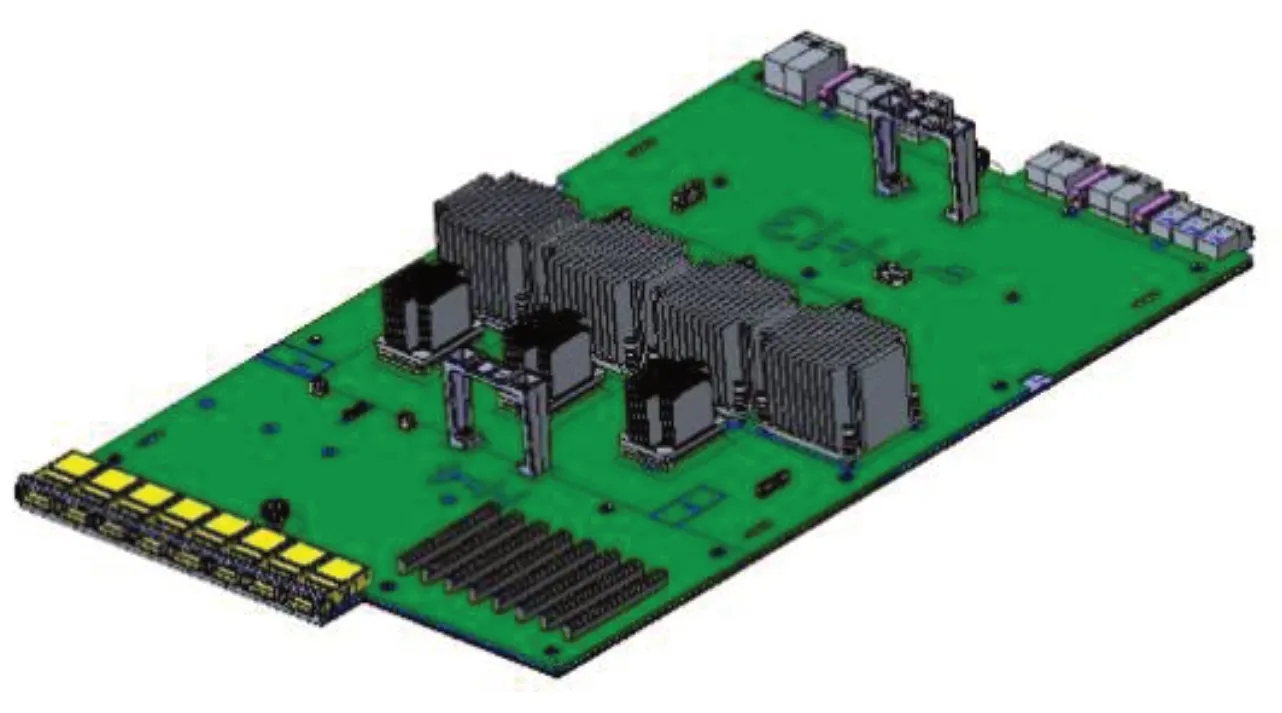

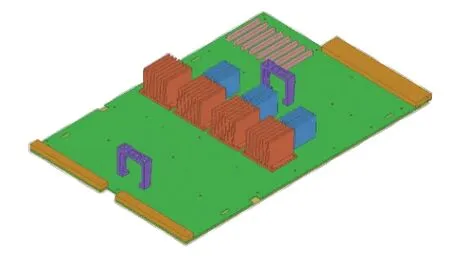

本大尺寸PCB板的詳細(xì)尺寸為430mm×710mm,3D示意圖如圖1。PCB板底面較為平整,采用全支撐方式支撐底面;頂面有8顆芯片及散熱器,重量分布不均,表面電子元器件較多,泡棉緩沖支撐難度較大。本研究以Top面跌落為主要研究方向。

圖1 大尺寸PCB板示意圖

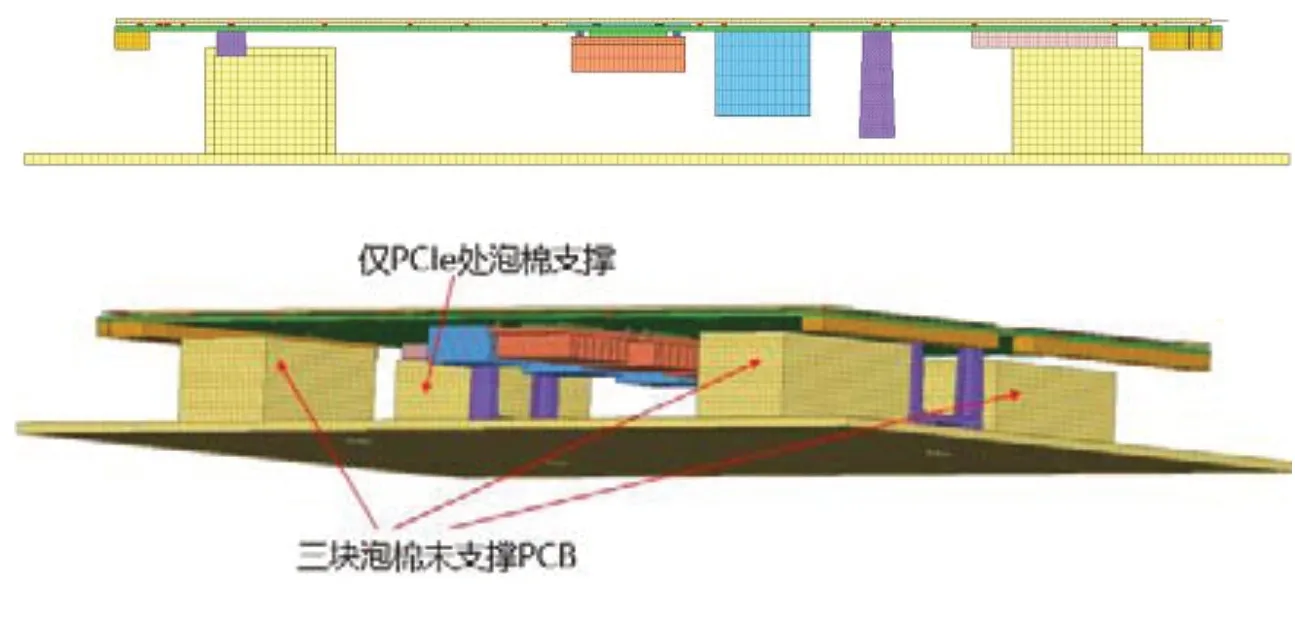

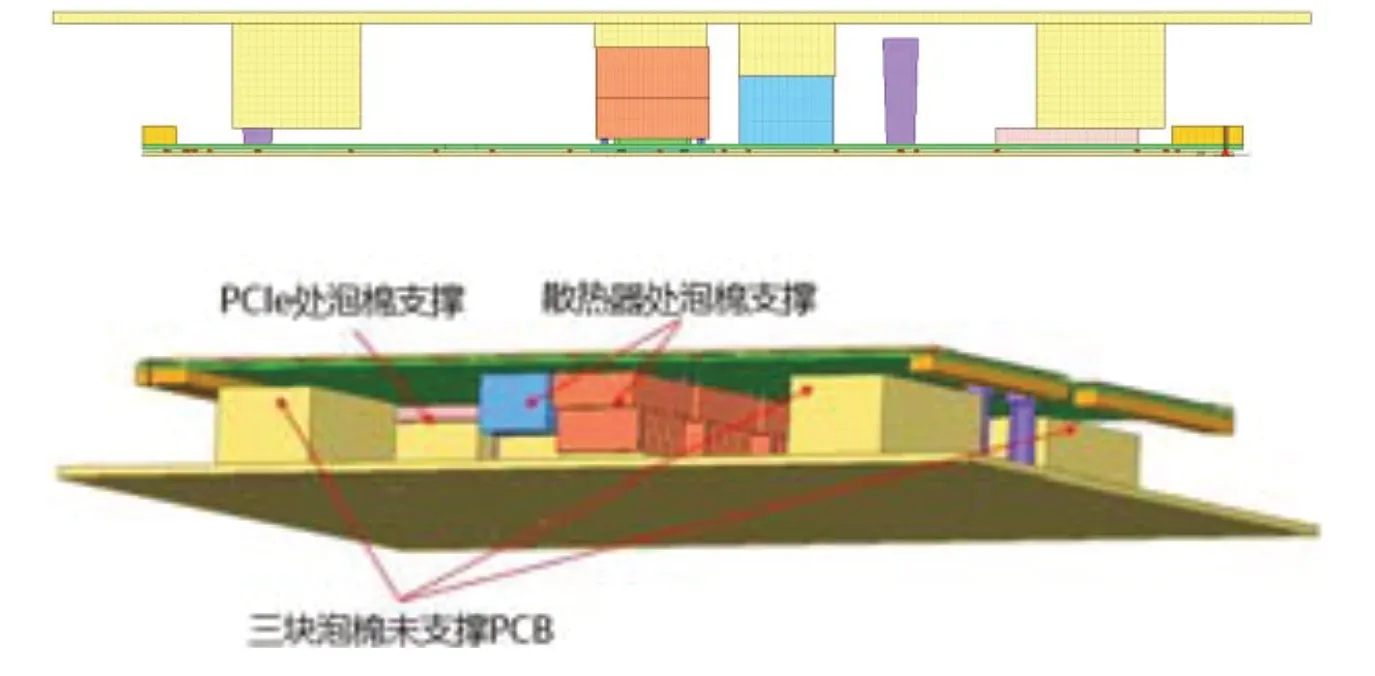

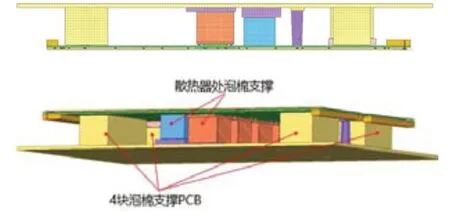

本次研究,主要對(duì)比三種內(nèi)部泡棉緩沖方案及兩種雙層箱緩沖方案。方案一、方案二和方案三,為內(nèi)部泡棉緩沖方案;方案四和方案五,為雙層箱緩沖方案。各方案示意圖,見圖2至圖6。詳細(xì)介紹如下:

圖2 方案一示意圖

圖3 方案二示意圖

圖4 方案三示意圖

圖5 方案四雙層箱示意圖

圖6 方案五雙層箱示意圖

方案一:散熱器未支撐,PCB表面僅1塊泡棉支撐PCIe處,3塊泡棉距離PCB 10mm,泡棉與PCB表面預(yù)留緩沖距離。

方案二:散熱器有支撐,PCB表面還是1塊泡棉支撐PCIe處,其他3塊泡棉距離PCB 10mm。

方案三:散熱器有支撐,PCB表面由4塊泡棉支撐。

以上三種方案,都是采用單層包裝箱。

方案四:采用雙層包裝箱,1個(gè)外箱裝2個(gè)內(nèi)箱,2個(gè)內(nèi)箱緊密擺放,外層各有40mm泡棉緩沖。

方案五:采用雙層包裝箱,外箱緩沖泡棉厚度增加為60mm,且2個(gè)內(nèi)箱中間也放置60mm泡棉,相當(dāng)于每一個(gè)方向跌落有120mm緩沖。

二、跌落仿真分析

1.網(wǎng)格劃分

采用Abaqus對(duì)PCB板、泡棉襯墊、包裝箱進(jìn)行網(wǎng)格劃分等前處理操作[3],對(duì)PCB、芯片、散熱器、連接器、泡棉襯墊采用六面體單元進(jìn)行網(wǎng)格劃分,PCB網(wǎng)格尺寸為2mm,泡棉襯墊泡棉尺寸為5mm。包裝箱采用殼單元網(wǎng)格建模,尺寸為10mm,再為殼單元賦予8mm厚度。仿真模型網(wǎng)格劃分完成后,需進(jìn)行裝配操作,螺絲連接等裝配屬性采用rigid節(jié)點(diǎn)連接,泡棉與紙箱采用共節(jié)點(diǎn)方式。完成網(wǎng)格劃分后進(jìn)行網(wǎng)格單元質(zhì)量檢查及干涉調(diào)整,各零件之間干涉量小于0.001mm,最大角小于140°,最小角大于40°,長(zhǎng)寬比小于10,翹曲度小于10,網(wǎng)格劃分后有401500單元。網(wǎng)格劃分后的模型,如圖7、圖8。

圖7 PCB板網(wǎng)格劃分

圖8 包裝箱網(wǎng)格劃分

2.材料屬性

本仿真模型所涉及零件多為EPE泡棉及PCB板,EPE泡棉采用的密度為23kg/m3,應(yīng)力應(yīng)變壓縮曲線如圖9。板卡連接器采用PCABS材質(zhì)、散熱器采用鋁合金材質(zhì)、仿真模型所用到的材料性能,如表1。

表1 材料物理性能

圖9 泡棉壓縮應(yīng)力應(yīng)變曲線

3.邊界條件

根據(jù)整個(gè)包裝箱重量28kg,跌落高度定為800mm,為整個(gè)模型施加初速度3.96m/s,即經(jīng)歷800mm跌落后的落地速度,為撞擊地面設(shè)置位移約束,約束地面6個(gè)自由度。跌落方向?yàn)門op面朝下,對(duì)比五個(gè)方案。

4.求解器

采用Abaqus Dynamic Explicit求解器[4],進(jìn)行顯式動(dòng)力學(xué)運(yùn)算分析。Dynamic Explicit采用顯式直接積分動(dòng)態(tài)分析法,屬于通用分析步,不涉及迭代,以應(yīng)力波向前傳遞的形式求解,提供了優(yōu)秀的自動(dòng)判斷接觸和自動(dòng)求解計(jì)算功能,用于研究大規(guī)模相對(duì)較短時(shí)間動(dòng)態(tài)響應(yīng)過程[5]。設(shè)置求解時(shí)間為0.04s,質(zhì)量縮放為1.8E-7。

5.仿真結(jié)果分析

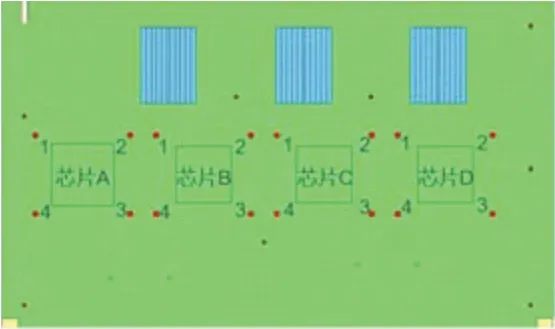

以PCB板表面4個(gè)芯片四角應(yīng)變?yōu)閷?duì)比變量(如圖10),分析各方案優(yōu)劣,評(píng)估不同支撐方案優(yōu)化效果。參照可靠性規(guī)范(GB/T 5095.2-1997),跌落過程PCB表面應(yīng)變Spec為1200,并且紅墨水實(shí)驗(yàn)后確保芯片焊點(diǎn)無錫裂。

圖10 芯片應(yīng)變抓取點(diǎn)示意

五個(gè)方案跌落仿真過程PCB芯片四角應(yīng)變最大值數(shù)據(jù),如表2。(由于應(yīng)變數(shù)據(jù)較多,本文只對(duì)比芯片四角應(yīng)變最大值。)

表2 跌落仿真應(yīng)變值(微應(yīng)變?chǔ)苔牛?/p>

通過仿真方案對(duì)比,最優(yōu)方案為方案五,應(yīng)變值從2300降低至610,優(yōu)化效果明顯。對(duì)比方案一和方案二,增加泡棉對(duì)散熱器支撐可減小300應(yīng)變;對(duì)比方案二和方案三,泡棉對(duì)PCB的4塊支撐比1塊支撐可減小400應(yīng)變;對(duì)比方案三、方案四和方案五,采用雙層箱方案可有效降低PCB在箱內(nèi)的變形,進(jìn)而減小芯片應(yīng)變,增加外層箱的緩沖厚度可大幅降低PCB應(yīng)變值,增加40mm緩沖厚度,應(yīng)變減小500,增加120mm緩沖厚度,應(yīng)變減小1000。

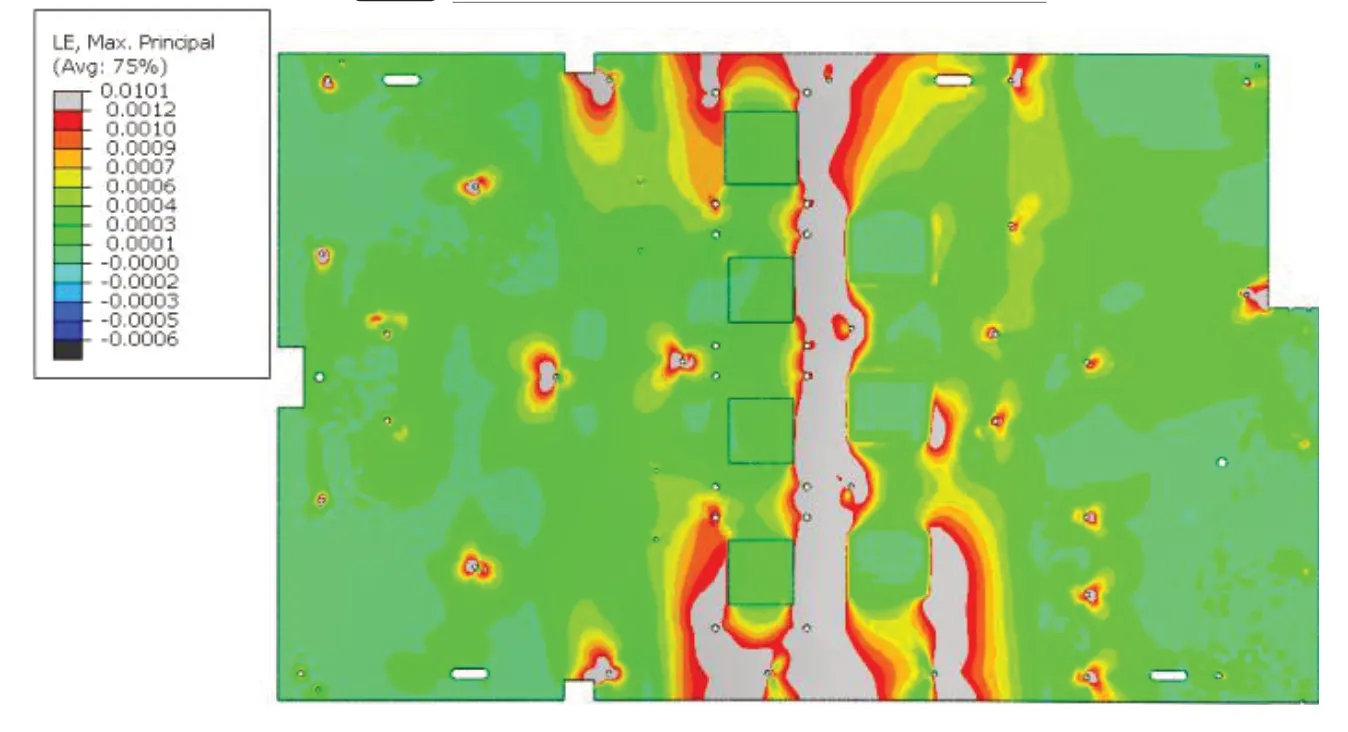

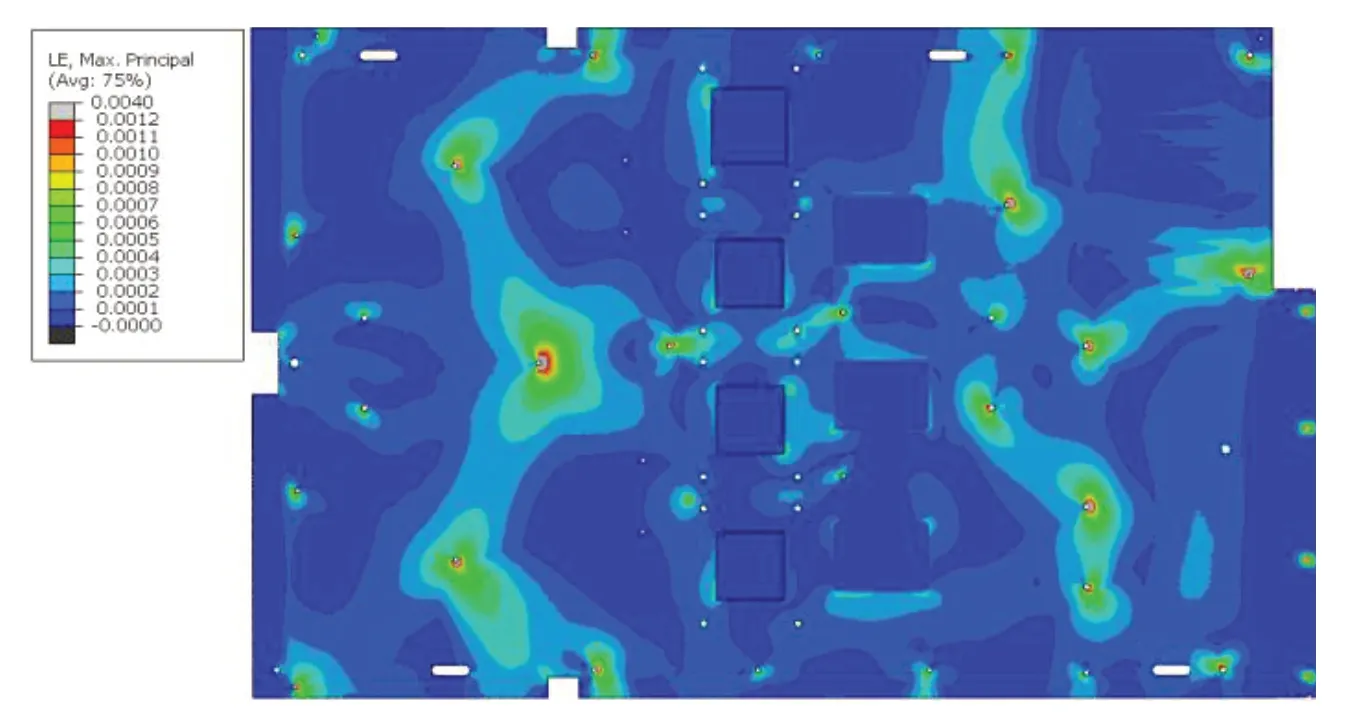

方案一PCB散熱器未支撐,PCB表面僅一塊泡棉支撐PCIe處,其余三塊泡棉距離PCB 10mm,泡棉與PCB表面預(yù)留緩沖距離。包裝跌落過程,PCB為傾斜狀態(tài),且PCB有較大的變形活動(dòng)空間,故變形較大,芯片附近應(yīng)變值超標(biāo)。方案一變形及應(yīng)變?cè)茍D,如圖11、圖12所示。

圖11 方案一包裝跌落過程變形圖

圖12 方案一包裝跌落過程板卡應(yīng)變?cè)茍D

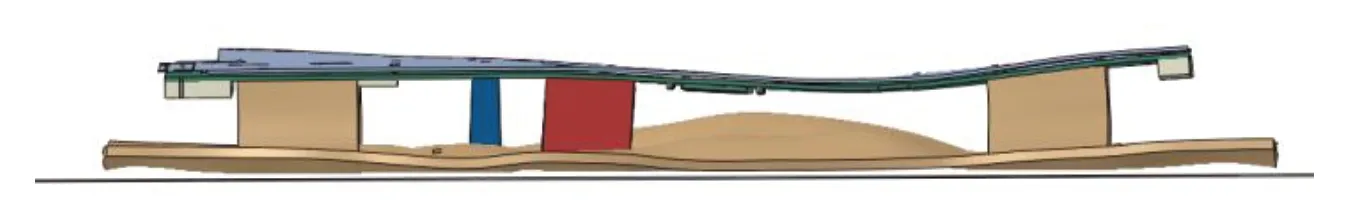

方案五PCB散熱器有支撐,PCB表面由4塊泡棉支撐,包裝跌落過程中,PCB為平行狀態(tài),且PCB沒有變形空間,變形量很小。外層箱120mm緩沖距離,有效吸收跌落撞擊能力,傳遞至內(nèi)箱的撞擊力較小,故芯片應(yīng)變無超標(biāo)。方案五應(yīng)變?cè)茍D,如圖13所示。

圖13 方案五包裝跌落過程應(yīng)變?cè)茍D

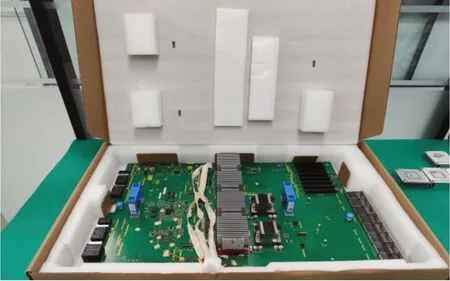

三、跌落測(cè)試分析

采用一塊PCB板卡,對(duì)芯片四角表面進(jìn)行打磨、粘貼應(yīng)變片,共貼16個(gè)應(yīng)變片,梳理并固定線纜,確保跌落過程線纜無額外碰撞,不會(huì)對(duì)應(yīng)變測(cè)試造成干擾。針對(duì)五個(gè)方案定做Top面泡棉、包裝箱,放于跌落試驗(yàn)臺(tái),進(jìn)行5組跌落測(cè)試。跌落高度為800mm,跌落方向?yàn)門op面朝下[6]。測(cè)試過程,如圖14、圖15所示。

圖14 板卡及包裝實(shí)物圖

圖16 終板Top面襯墊設(shè)計(jì)圖

五個(gè)方案跌落測(cè)試過程PCB芯片四角應(yīng)變最大值數(shù)據(jù),如表3。

表3 材料物理性能

通過以上測(cè)試數(shù)據(jù)對(duì)比分析,實(shí)測(cè)應(yīng)變值規(guī)律與仿真值規(guī)律相符,方案五為最優(yōu)方案,應(yīng)變達(dá)標(biāo)。采用方案五,對(duì)其余面、角、棱進(jìn)行完整跌落測(cè)試,跌落完成后,對(duì)PCB進(jìn)行切片,對(duì)芯片進(jìn)行紅墨水試驗(yàn),試驗(yàn)證明芯片無錫裂,測(cè)試達(dá)標(biāo)。

四、仿真與測(cè)試對(duì)標(biāo)

跌落過程PCB表面芯片應(yīng)變仿真值與測(cè)試值對(duì)標(biāo)如表4,二者最大偏差130微應(yīng)變,小于10%,證明本研究仿真精度達(dá)標(biāo)。

五、結(jié)論

本文基于Abaqus Dynamic Explicit求解器,采用仿真與測(cè)試方法,對(duì)大尺寸PCB的五種包裝方案進(jìn)行跌落過程應(yīng)變分析,對(duì)比各方案優(yōu)劣,評(píng)估不同支撐方案優(yōu)化效果。得出不同支撐方式結(jié)論:增加泡棉對(duì)散熱器支撐可減小300應(yīng)變;增加泡棉對(duì)PCB的多處支撐可減小400應(yīng)變;采用雙層箱方案、增加外層箱緩沖厚度,可有效降低PCB在箱內(nèi)的變形,進(jìn)而減小芯片應(yīng)變,增加120mm緩沖厚度,應(yīng)變減小1000。方案四與方案五都能達(dá)到可靠性規(guī)范(1200微應(yīng)變)的要求,方案五雖然包裝成本略有提升,但其對(duì)板卡的保護(hù)性提升明顯,大幅降低板卡跌落損壞的風(fēng)險(xiǎn),所以綜合考量建議采用方案五的包裝方式。

本文基于Abaqus Dynamic Explicit求解器,采用仿真與測(cè)試方法,對(duì)大尺寸PCB的五種包裝方案進(jìn)行跌落過程應(yīng)變分析,對(duì)比各方案優(yōu)劣,評(píng)估不同支撐方案優(yōu)化效果。

基于以上結(jié)論,總結(jié)出大尺寸PCB單獨(dú)包裝緩沖襯墊設(shè)計(jì)方法:1.采用雙層箱設(shè)計(jì);2.內(nèi)箱襯墊要充分支撐PCB,不留有活動(dòng)變形空間;3.外箱要增加襯墊緩沖厚度,不小于100mm緩沖。

經(jīng)過本研究?jī)?yōu)化后的包材,可對(duì)大尺寸PCB板進(jìn)行充分保護(hù),降低運(yùn)輸過程損壞風(fēng)險(xiǎn),提升產(chǎn)品可靠性及競(jìng)爭(zhēng)力。