汽車變速器殼體離合器活塞壓裝質量風險消除

滕海渤,劉桂鋒,孫家明,劉義法,黃樺

1.上汽通用東岳動力總成有限公司 山東煙臺 264006

2.上汽通用動力科技(上海)有限公司 上海 200131

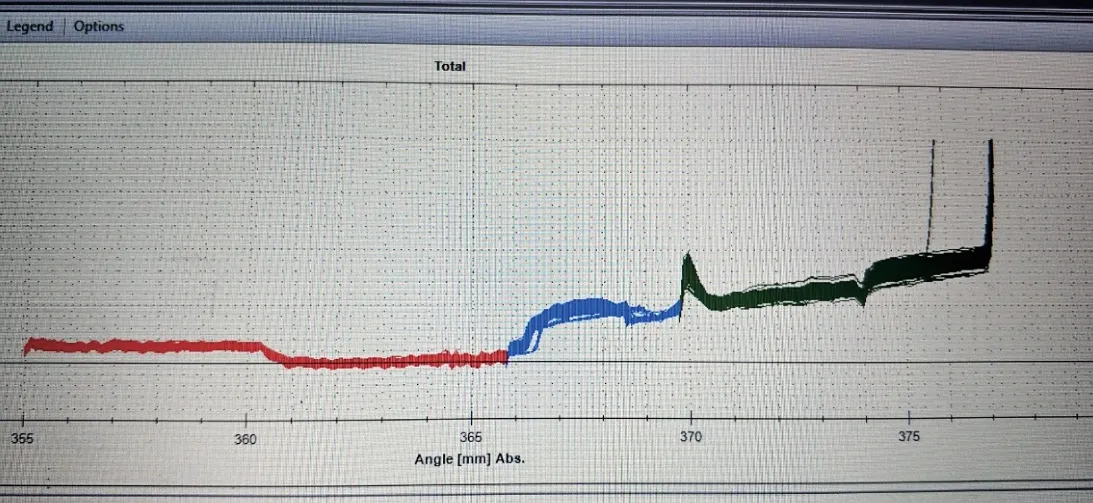

某汽車九速自動變速器殼體裝配線離合器活塞壓裝工位投產前期出現活塞壓裝報警問題。從收集的伺服壓機的壓裝曲線(見圖1)來看,報警活塞的壓裝曲線和正常曲線相比明顯離群,壓裝位移相比正常壓裝曲線約提前1.5mm達到目標壓力。

圖1 壓裝異常曲線和正常曲線相比離群

檢查實物發現,活塞壓裝時有歪斜安裝不到位的情況,同時發現活塞鋼骨架表面有劃傷掉屑。根據產品潛在失效模式的分析,如果活塞壓裝過程中歪斜,容易導致活塞密封唇邊破損,活塞密封不嚴,進而導致離合器的鋼片摩擦片配合不暢,變速器換擋時遲滯,嚴重情況下將導致離合器摩擦片燒蝕,影響變速器正常功能使用。同時,如果活塞劃落的雜質掉落到殼體大腔中,有可能流入變速器油路,導致控制閥芯卡滯、變速器換擋卡滯、片組異常磨損等質量風險。

每次活塞壓裝報警均需要人工檢查并拆解變速器進行返工,嚴重影響了現場設備開通率。同時報警活塞做報廢處理。如何徹底解決此活塞壓裝報警問題,提升設備開動率,減少廢品,保證產品清潔度及產品質量成了現場亟待解決的問題。

設備結構和工藝介紹

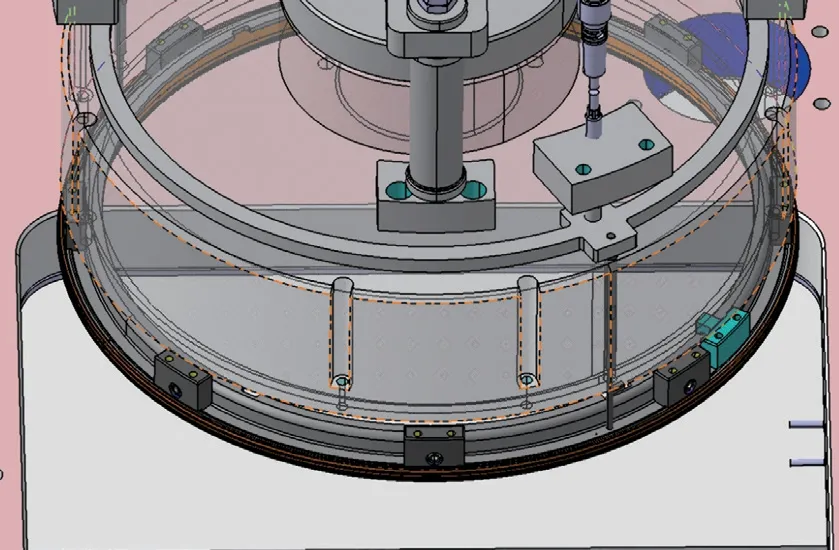

如圖2所示,設備夾爪首先從左側工件托盤上將活塞取出,放置到料座上,料座通過氣缸橫移機構移動到壓頭下方,壓頭向下移動通過壓頭導向套將活塞包含在導套內。導套內部結構如圖3所示,六個彈簧限位塊夾持在活塞骨架外圈,活塞角向位置通過角向限位塊插入活塞的角向缺口處保證活塞壓裝后的角向位置。

圖3 活塞導套內部結構

壓頭取料完成后,壓頭向下移動,待活塞唇邊距離工件活塞安裝孔上邊緣2mm時,旋轉壓機起動,帶動活塞一邊旋轉一邊下壓。旋轉壓裝的目的主要為防止直接壓裝活塞唇邊翻邊破損,在至少保證唇邊進入活塞內腔上邊緣2mm后,旋轉壓機停止,壓機向下移動使活塞骨架端面壓靠到殼體端面,達到目標壓裝力后,完成整個壓裝動作過程。整個壓裝過程共設置了三個壓裝窗口對壓裝過程進行監控,其中最終壓裝目標壓力為2kN。

問題原因分析

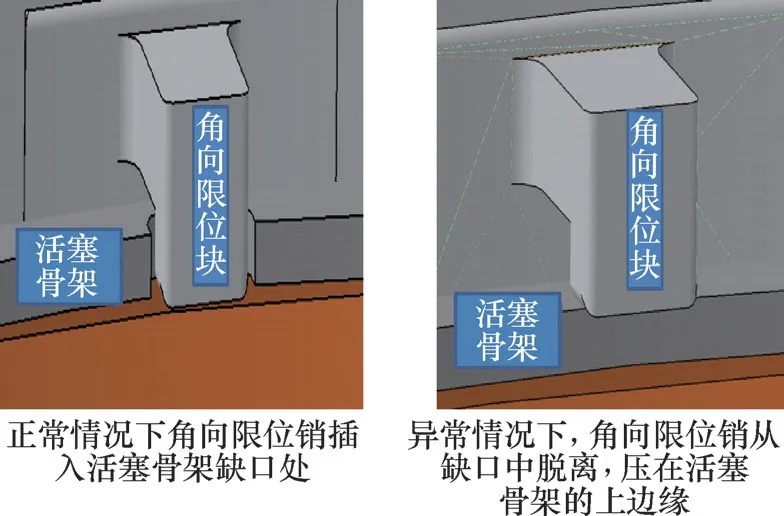

結合壓裝曲線和實物缺陷分析,異常曲線相比正常曲線提前1.5mm位移建立了壓力,測量活塞鋼骨架的厚度約為1.5mm,故懷疑角向限位塊在壓裝過程中與活塞發生了分離(見圖4),或者開始取料階段就未準確插入到活塞零件角向限位的缺口位置,導致導套上的角向限位塊底部和活塞鋼骨架上邊緣接觸。當活塞旋轉一定角度后,角向限位塊碰到活塞鋼骨架上的突起部位后停止,且旋轉過程中角向限位塊和活塞鋼骨架摩擦產生了活塞骨架上的劃傷。因為角向限位鍵下端突出,導致向下壓裝時活塞非均勻受力,發生高度方向的歪斜,進而產生活塞壓裝不到位的風險。

圖4 壓裝報警直接原因分析

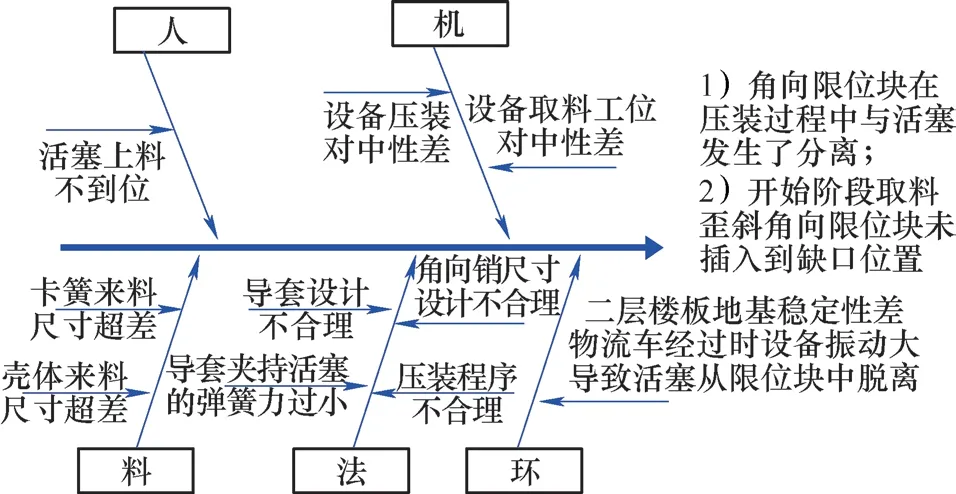

根據前述的分析,采用魚骨圖從人、機、料、法、環五個方面對問題可能的原因進行進一步分解分析[1,2],如圖5所示,并針對各種潛在原因逐項進行分析驗證。

圖5 壓裝報警原因分析魚骨圖

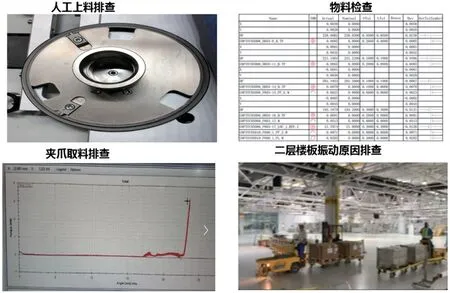

首先從人員操作、廠房環境、物料以及設備對中性方面進行了排查(見圖6)。

圖6 魚骨圖各影響因素逐項排查

1)活塞在前道工序托盤上料時托盤角向有物理防錯,安裝不到位有激光傳感器防錯,相關防錯裝置日常均有定期防錯驗證確保防錯功能正常,故排除人工上料錯誤因素。

2)對壓裝報警的殼體和活塞進行全尺寸測量,均符合圖樣要求。對報警殼體進行梳理后發現,報警殼體分布在不同加工線加工機床,與機加工機床無相關性,故排除物料因素。

3)增加活塞取料位壓裝曲線采集及監控程序,跟蹤發現報警零件的取料曲線均正常,和正常壓裝取料曲線之間無分層離群情況,可判斷無取料歪斜情況,故排除壓頭取料歪斜的因素。

4)此變速器裝配線位于二樓廠房,考慮雙層廠房環境振動因素,懷疑物流叉車振動導致壓裝過程中活塞從導套中發生了分離。故調整物流叉車線路以避讓設備周圍區域,跟蹤一段時間后,活塞壓裝報警問題仍然發生,報警頻次無改善,排除物流叉車振動等環境因素的影響。

5)采用壓頭對中工裝檢查設備壓裝對中性符合要求,排除設備對中性問題。

6)從導套結構和壓裝程序等方面進行系列分析驗證。增大導套夾持彈簧對活塞外圈的夾持力;將角向限位鍵寬度尺寸由5mm改為3.5mm;降低壓機旋轉速度和壓裝速度以及壓裝加速度等系列措施,跟蹤均對壓裝報警效果無明顯改善。

在相關因素排除后,問題根本原因仍未找到,但已排除活塞上料以及壓頭取料階段等工藝步驟的問題,并將問題原因初步鎖定在活塞壓裝導套設計上。

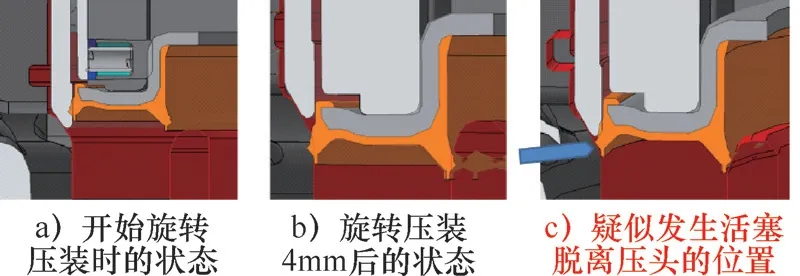

結合壓裝程序及活塞壓裝的詳細過程(見圖7)重新進行分析:

圖7 活塞壓裝過程分析

1)圖7a是啟動旋轉壓裝時工況,此時壓機行程366.8mm,圖中橙色的活塞密封唇邊完全被包含在導套內。

2)圖7b是旋轉壓裝完成工況,此時壓機行程370.8mm,圖中活塞密封唇邊進入到殼體活塞安裝孔中。

3)圖7c疑似在活塞下降經過下圖箭頭位置時,此時活塞導套前端導向部位和殼體活塞安裝內孔之間高度方向上有約1mm間隙。活塞的密封圈和壓裝導套之間為過盈配合,當活塞運行到此間隙時,因為活塞密封圈脫離活塞導套后的自身彈力和重力的影響,有一定概率會造成活塞在向下經過此間隙位置時缺少有效夾持從而發生歪斜和掉落,進而導致活塞本體和壓頭角向限位銷之間發生脫離。

結合以上分析,初步鎖定問題原因為壓裝導套前端導向部位過短,導致過程中活塞本體在從壓頭中脫離的瞬間發生了脫離。

改進方案及措施

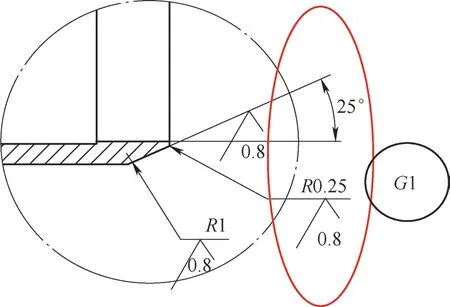

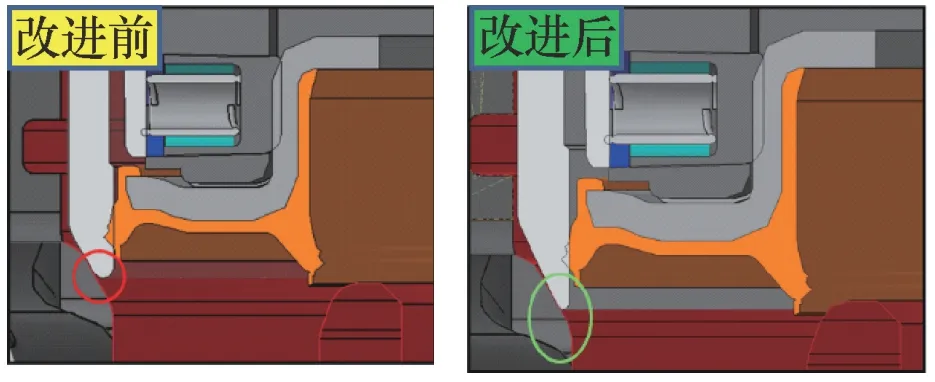

如圖8所示,為減少導套前端和殼體活塞孔倒角處的間隙,優化活塞導套末端導向角度,將活塞壓裝導套前端的倒角從30°改為25°。同時,優化導套的前端圓弧倒角,從之前的R0.5mm改為R0.25mm,進一步增加有效導向長度,防止活塞經過殼體活塞腔倒角時因為導向不足發生傾斜和掉落的風險。改進內容和改進前后效果對比如圖9所示。

圖8 活塞導向套導向部位改進

圖9 活塞導向套導向部位改進前Vs改進后對比

同時,為了防止活塞壓裝導套長期使用磨損,將導套材質增加滲氮處理D0.3-500,進一步提升導套長期使用的耐久性。

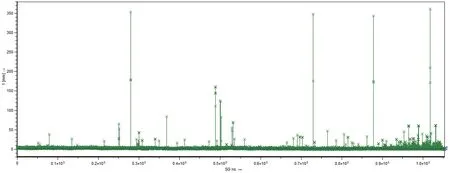

最后結合活塞壓裝潛在的失效模式,經過大數據統計分析(見圖10),在不額外增加誤報警的情況下,對活塞壓裝的最終質量表現即活塞泄露的控制限進行收嚴控制,以便及時對數據離群的零件進行檢查,進一步強化最終產品質量控制。

圖10 利用統計分析軟件收集泄露數據

改進效果及結論

經過以上的改進措施,新的活塞壓裝導套更換實施完成后,累計已生產變速器25萬臺,徹底消除了活塞壓裝過程中劃傷以及活塞壓裝歪斜不到位的風險,每班報警數降為0;減少了報警導致的活塞異常報廢損失,提升了變速器制造質量和設備開通率,改進效果十分顯著。同時,導套設計改進作為標準設計輸入到企業標準庫中,為后續同類型的活塞壓裝導套設計提供了極好的參照經驗。在活塞壓裝導套的設計中,為避免出現活塞安裝的各種缺陷,應正確設計安裝導向角的結構。此外,還應正確選擇設置活塞壓裝程序,增加相關壓裝曲線的監控窗口等。只有在前期做好設計,充分考慮到每個細節,才能避免后續批量生產時問題發生。