BIM技術在大型濕法冶煉廠防腐蝕襯膠管道施工中的應用

孫申基

(金川集團工程建設有限公司 ,金昌 737100)

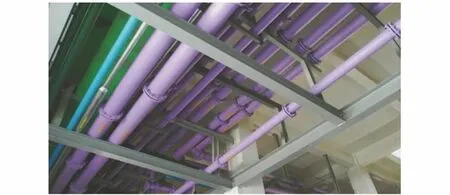

某集團濕法冶煉廠房,重腐蝕溶液管道共計23 000 m,其中鋼襯膠管道達17 000 m,包括除鐵、除銅、除鋅、碳酸鎳等七個系統,是建廠以來工藝管道最多,工藝最為復雜的濕法冶煉工藝系統。為便于工藝系統管理,按照規定的管道標識色,對不同性質的介質管道涂刷相應的管道標識色進行標識,如圖1所示。傳統施工工藝是先利用CAD計算工程量,確定非標準節的具體長度后進行制作,最后進行管道現場安裝。然而,該濕法冶煉廠房的施工工期緊迫,若采用傳統工藝,存在工期長,質量控制難度大,施工成本高等諸多問題,對工程的安全施工、成本控制、質量控制等可能造成嚴重的影響。為解決上述問題,針對大型濕法冶煉廠房襯膠管道的施工,筆者介紹了應用BIM技術和工廠預制方式相結合的方式,減少管道預裝配施工環節,并實現工廠化預制管道防腐蝕襯膠。以期為今后同類項目實現可視化,可預先精確測量、模擬施工等提供技術參考,以保障類似工程安全、高效、優質地完成。

圖1 濕法冶煉廠房的防腐蝕襯膠管道系統Fig.1 Wet smelting plant anti-corrosion rubber lined pipeline system

1 傳統襯膠管道的施工工藝

傳統襯膠管道施工工藝一般包括管道預裝配、拆除、襯膠、二次安裝。

由于襯膠管道工藝條件所限,必須將鋼管加工成約2 m的標準節,在標準節兩端、彎頭、三通、變徑兩端焊接法蘭,進行預裝配,不足部分進行測量后加工制作非標準節,用焊有法蘭的非標準短節進行連接,此過程即為管道預裝配。

將預裝配的管道拆除后,進行編號,集中送至工廠進行襯膠工藝作業。

管道襯膠前,須進行表面處理,應用噴砂法除去管道表面鐵銹污物等雜質,噴砂處理后的表面用溶劑清洗,并在8 h內涂刷一遍膠液;控制環境溫度不低于15℃,濕度不大于80%。襯膠黏合時操作環境溫度應控制在20~30 ℃。經檢查合格的襯膠管道停放24 h后進行硫化[1-2]。

二次安裝是將襯好膠的管道進行二次裝配安裝。

2 BIM技術的作用

建筑信息化模型(Building Information Modeling,BIM)技術是以建筑工程項目的各項相關信息數據作為模型的基礎,建立的建筑模型,通過數字信息仿真模擬建筑物所具有的真實信息,它具有可視化、協調性、模擬性、優化性、可出圖性等特點。BIM技術在民用建筑施工中應用較為廣泛。由于工業項目工藝系統復雜,涉及專業多,BIM技術在工業項目中應用的成功案例較少。但其突出的優勢,對工業項目建設的進度、成本控制、質量和施工組織等具有很大的幫助,例如利用三維建模渲染,將二維平面轉化成三維立體模型,輔助渲染效果,可直觀看到項目整體的三維效果,提高施工效率。此外,通過模擬項目施工全過程,可合理組織人力、材料、機械等資源投入,有利于提高資源利用效率和施工進度。

3 BIM技術在濕法冶煉廠管道安裝中的應用

3.1 BIM技術在防腐蝕襯膠管道施工中的應用

在大型濕法冶煉系統中,大量工藝管道輸送的介質均具有腐蝕性,因此,管道防腐蝕襯里施工是工藝管道系統施工的關鍵工序,大型濕法冶煉廠防腐蝕襯膠管道的工程量大,采用傳統施工工藝,會造成大量的人力成本支出,同時影響工期。采用BIM技術模擬管道預拼裝全過程,可自動計算管道標準節及非標準節的工程量,在工廠進行管道管道防腐蝕襯膠施工,避免了傳統施工模式中現場預拼裝施工工序和高空作業頻次,節約作業時間。

3.2 BIM技術在工業管線系統安裝中的優勢

將基于BIM技術的三維管線綜合應用于工業項目可以解決傳統管線綜合施工方法遺留的諸多問題。BIM技術的三維可視化特性使機電安裝工程在施工的全程都更易于溝通和操作,同時融入施工進度的時間軸和施工全過程造價管理,不僅提高了施工質量和效率,同時對項目成本實現了全過程控制。

3.3 BIM技術的碰撞檢測優勢

大型濕法冶煉廠管道系統龐大復雜,不僅包含除銅、除鐵、除鋅、碳酸鎳等工藝管道系統,還有水系統、強弱電系統、控制系統等,多個系統在廠房內按照管線布置原則進行布設。施工單位常用二維圖紙進行管線綜合協調,不僅任務量大,隱藏問題與碰撞矛盾難以徹底暴露[3]。

某6萬噸/年鎳電解工程采取“單專業單系統”的方式建立模型,包括結構、設備、工藝管道、暖通、電氣、給排水等多個專業。同時將工業管道系統劃分成多個子系統,利用revit軟件進行建模。為保證模型的整體性,在碰撞分析前利用BIM技術對模型進行整合,并檢查調整,運行軟件進行碰撞檢測,從多方位、多角度、多接口觀察碰撞情況,給出合理的調整判斷[3]。

碰撞檢查分專業內碰撞檢查和專業間碰撞檢查,對某6萬噸/年鎳電解工程結構專業和工藝管道專業間碰撞的其中一處檢測結果進行建模,結構梁與防腐蝕襯膠管道發生碰撞,根據信息提示,碰撞檢測信息134條,與設計院溝通后,對其結構或管道標高走向進行調整,優化結構形式和管道布置,在節省大量時間的同時,節約了成本。

3.4 BIM技術在可視化技術交底中的應用

大型工業廠房工程體量大且復雜,涉及的專業多,管線排布交錯復雜,很容易出現管線與管線或管線與結構之間的碰撞,給施工帶來很多不利影響,造成返工和浪費的現象,甚至帶來安全和質量隱患[4]。利用BIM技術應用軟件中創建的模型做好可視化技術交底,可以清晰直觀展示管道安裝的位置、標高以及管道橋架上管道系統的類型和數量,使現場施工人員對二次設計意圖理解透徹,對施工進度和工程質量都產生了有利影響。

3.5 BIM技術在物資準備工作中的應用

大型濕法冶煉工程襯膠管道施工的組織難度大,各類閥門、法蘭、螺栓等用量大且采購周期長,若沒有精準的材料計劃,將導致材料短缺,影響工程正常進行。利用BIM技術計算工程量和導出材料計劃,能夠精確完成材料提報。材料計劃的提出應遵循以下原則。

(1)對彎頭、變徑、三通、非標管段進行編碼,即相同型號管件為同一編碼,錄入到各子系統三維模型中,利用軟件統計各類管件的數量。按子系統逐一統計,實現快速精準。

(2)結合三維模型進行材料核對。根據現場實際情況對設計藍圖進一步細化并詳盡解讀后獲得的三維模型具有實際指導意義,相關人員要認真學習三維模型,以達到精準計劃。

(3)在施工過程中,相關人員要深入施工現場,及時了解施工過程中的實際情況,一旦發現與藍圖或三維模型不相符的情況及時調整,做到早發現,早糾正、早計劃、早采購,為工程的順利進行做好充足的物資準備。

3.6 BIM技術在安全管理中的應用

腐蝕施工材料為易燃易爆的化工材料,管道制作安裝又必須進行焊接,管道安裝與防腐蝕施工交叉存在安全風險,一旦存在不科學施工,易引發火災、爆炸等安全事故。利用BIM技術模擬施工、科學安排工序,防腐蝕襯里工廠化制作與現場焊接作業避免了腐蝕施工與管道安裝的交叉作業。

4 結束語

大型濕法冶煉工藝襯膠管道的安裝施工工序復雜、安裝量大。應用BIM建模,提高材料計劃的準確性,管件的提前預制、襯膠將減少了現場預裝配、拆除、二次安裝的重復工序,節約了成本,縮短了施工工期。分區域作業減少了安全事故發生的概率,使施工過程的管理工作更加清晰明了。在大型濕法冶煉廠防腐蝕襯膠管道施工中應用BIM技術可以使項目做到準備充分,科學組織,為項目的安全、優質、高效、經濟完成提供了技術保障。