環氧涂料風送擠涂技術在油田集輸管道的應用及評估

李春雨,馮昕媛,張玉香,李本全,喬柏翔,賀煥婷,李 程

(1.青海油田鉆采工藝研究院,敦煌 736200;2.青海油田采油一廠 ,茫崖 816400)

管道內壁涂層在上世紀50年代在美國首先應用,主要用于輸氣管道減阻[1]。國內隨后也開展了相關技術研究,西氣東輸管道首次大規模應用了內涂層減阻技術[2]。同時,管道內襯層作為內防腐蝕措施,主要包括內襯水泥砂漿、內擠涂環氧涂料、EP重防腐漆等有機材料等,但其耐腐蝕性能差強人意[3],存在涂層脫落、耐腐蝕性能差、耐壓低等問題。近年來,改進的纖維增韌環氧涂料內擠涂技術作為集輸管道內防護措施,在長慶等油田取得不錯的應用效果[4-5]。

青海油田地處柴達木盆地,是青藏地區重要的原油、天然氣供應單位,對于青藏地區能源安全具有重要意義。青海油田區塊主要分布在茫崖地區英雄嶺附近[6-7], 先后發現并開發了尕斯、獅子溝、花土溝、油砂山、英東等多個油氣田。隨著油田進入開發中后期,大量鋼質集輸管道出現了結垢、腐蝕穿孔等現象[8-9],嚴重影響了油田的安全平穩運行。根據相關研究[8],油田采出水及處理污水具有高礦化度、高氯離子、弱酸性和含S2-和硫細菌的特點,對金屬管道具有較強的腐蝕性,這對油氣田集輸管道和注水管道的內腐蝕控制提出了更高要求。

目前,管道內腐蝕控制主要包括耐蝕材質、內涂內襯層、內鍍層以及藥劑防腐等[10-11]。其中內鍍層較少用于油田集輸管道防腐蝕。藥劑防腐蝕方面,受高礦化度、高氯離子影響,緩蝕劑等藥劑防腐蝕清管涂膜周期短、需設置大量加注裝置且維護工作量大,對于數量多、距離短的油田集輸單井管道的適用性較差。耐蝕合金管或雙金屬復合管受高昂價格影響,目前多應用于高產、高含硫的油氣田,其在一般油田管道應用,經濟性較差。當前應用較多的油田集輸管道內防腐蝕技術主要是非金屬管道[12-13]和內擠涂防腐蝕技術。

青海油田地處海拔3 000 m左右的高原,具有年平均氣溫低、晝夜溫差大、氣候干燥、風沙多等特點,這對于內擠涂環氧涂料的性能和施工工藝提出了較高要求。為驗證內擠涂防腐蝕技術在油田集輸管道的適用性,本工作在內腐蝕嚴重區塊集輸管道中試用了管道內擠涂防腐蝕技術。在應用過程中,針對內擠涂施工問題和油田環境特點提出了工藝改進措施。

1 施工工藝及特點

環氧涂料風送擠涂技術是采用風送擠涂方式將液體環氧涂料涂敷在已建成管道內表面,在管道內壁形成均勻、連續的涂層,從而將管道內壁與腐蝕介質有效隔離[14],保護管道免遭腐蝕。環氧涂料內擠涂層適用于溫度不高于80 ℃的輸送原油、天然氣或水管道。

1.1 施工工藝

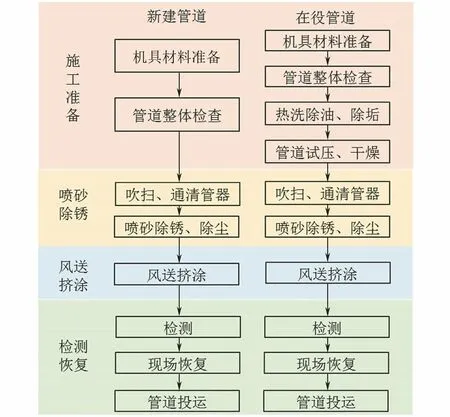

環氧涂料風送擠涂施工主要包括施工前準備、噴砂除銹、風送擠涂和檢測恢復四部分,工藝流程圖如圖1所示。

圖1 環氧涂料風送擠涂施工工藝流程Fig.1 Construction process flow of oxygen coating prepared by air blowing and squeezing

施工準備主要是施工前準備材料,并檢查管道整體,確認管道符合施工要求,包括熱洗除油、除垢和試壓、干燥等步驟。噴砂除銹是利用高壓空氣吹送石英砂礫,通過改變其運動方向,使之與管道內壁形成夾角高速劇烈擊打內壁達到除銹目的,管道內壁應達到Sa2.5級除銹效果[15]。噴砂后用壓縮空氣推動海綿除塵。隨后進行風送擠涂施工,將計量好的環氧涂料和固化劑充分混合均勻后注入管道,用壓縮空氣推動涂敷器在管道內行進并均勻涂敷涂料[14],形成內涂層。環氧涂料充分固化后,對管道內涂層進行檢測。檢測內容包括涂層厚度、硬度等參數的測量以及視頻內窺檢查,確認各項參數滿足設計要求后進行管道接頭補口等作業并最終投入使用。

1.2 工藝特點

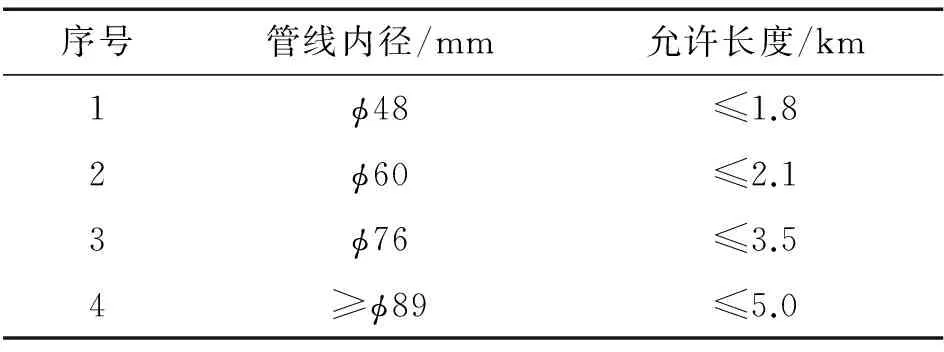

環氧涂料風送擠涂內防腐蝕工藝特別適用于小口徑短距離油田集輸管道,具有以下優點[16]:一是施工距離長,一次施工的距離最長達5 km,具體如表1所示;二是地形適用性好,適應復雜地形條件,可以作業于多彎頭、大起伏的管線,最小可通過1.5D彎頭;三是施工效率較高,管道整體無需開挖,整體施工、整體投運;四是價格適中,維護工作量小。

表1 內擠涂施工管段的最大允許施工長度

然而,環氧涂料風送擠涂內防腐蝕工藝在現場應用時存在以下缺點[4,17]:一是對噴砂除銹效果要求高,除銹效果直接影響內擠涂層附著力從而影響內擠涂層的使用壽命;二是對施工管道的環焊縫質量要求高,環焊縫的焊瘤、焊渣和錯焊等缺陷會影響擠涂效果,導致涂層缺陷;三是內涂層質量檢測評價手段受限,小口徑管道一般僅在管道兩端進行厚度、硬度和電火花檢測;四是管道內防腐蝕涂層局部破損修復困難,施工完成后管道開孔、連接支管等操作會損傷內防腐蝕涂層,且修復困難。

在青海油田的實際應用中,常規風送內擠涂施工還存在以下問題:一是當前主要應用于25 MPa及以下壓力管道中,其在32 MPa注水管道的適用性有待驗證;二是當前行業標準要求涂層附著力一般不小于10 MPa,其在壓力波動頻繁的生產管道中的耐久性還有待驗證;三是高原大溫差環境中涂料固化效果及固化時間不明確。

2 應用情況級優化措施

2.1 現場應用情況

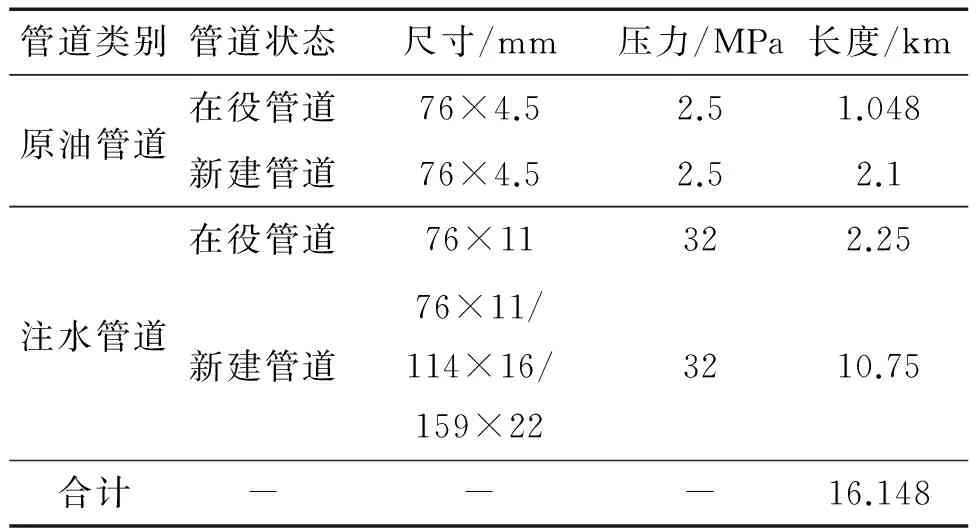

為驗證環氧涂料風送擠涂內防腐蝕技術在青海油田的適用性,自2019年開始試用內擠涂防腐蝕技術,包含在役和新建原油集輸管道、在役和新建的注水單井管道,見表2。

表2 內擠涂試驗管道服役情況

2.2 工藝調整與優化

2.2.1 涂料優化

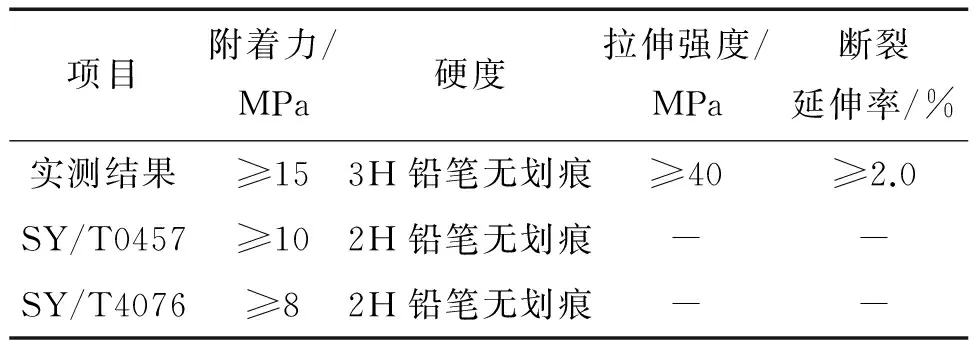

為提升環氧涂料和內防腐涂層質量,使用以環氧涂料為基體,添加玻璃纖維和特殊功能助劑的玻纖增韌環氧涂料。該涂料除了具有環氧類涂料的高防腐蝕性能以外,在全面滿足《鋼質管道液體環氧涂料內防腐技術規范》(SY/T 0457-2019)和《鋼質管道液體涂料風送擠涂內涂層技術規范》(SY/T 4076-2016)基礎上,還兼具優異的附著力、斷裂延展性和拉伸強度等力學性能,實驗室測試結果如表3所示。同時,為能在32 MPa高壓注水管道中應用,在原玻纖增韌環氧涂料材料基礎上,針對高壓工況條件下添加特殊功能助劑,形成高壓注水專用涂料。在第三方實驗室參照ASTM G111-97(Reapproved 2018)進行耐高壓試驗,結果表明試樣在35 MPa、60 ℃、3%NaCl環境中試驗72 h后,涂層無鼓泡、未開裂。

表3 玻纖增韌環氧涂料的測試數據

2.2.2 施工工藝調整

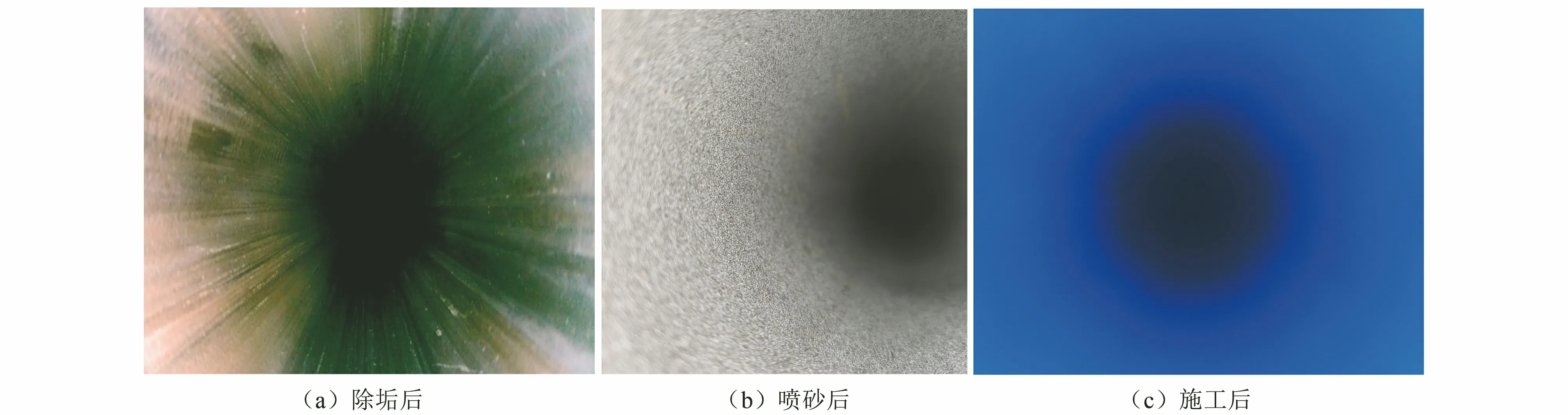

噴砂除銹質量和管道環焊縫質量是影響內擠涂層質量最重要的因素。噴砂除銹質量直接關系涂層附著力大小,環焊縫焊瘤、凹陷等不僅影響噴砂除銹質量,還會對涂料擠涂造成影響,導致該處背向位置涂料過薄。為控制內防腐涂層質量,開發了視頻內窺器,通過壓縮空氣推動視頻器在管道內運行并拍攝管道內部視頻輔助進行質量控制,一是在除垢后檢查環焊縫質量,對于具有明顯焊瘤或其他問題的環焊縫進行修復;二是噴砂除銹后,利用視頻判斷管道內部噴砂除銹質量,確保全線達到sa2.5的除銹標準;三是在施工完成后,利用視頻檢查內防腐蝕涂層完整性,排除明顯的涂層破損、褶皺、塌陷等問題。同時,為提升噴砂除銹效果,使用雙向噴砂除銹工藝,每次除銹后在管道另一側再次進行除銹,確保管道后端及環焊縫凹陷處除銹質量。

為保障涂層施工質量,在擠涂時采用雙向擠涂施工工藝,每次擠涂一次后,在管道另一側進行下一道擠涂。針對高原晝夜溫差大、平均氣溫低的實際,規定夜間氣溫低于0 ℃時嚴禁施工,每一次內擠涂施工后至少24 h后才能進行下一道施工,施工完成后至少固化10 d才能投入使用。同時開發了管道內檢測器,可以在指定位置檢測內防腐蝕涂層硬度和厚度,確保質量合格。

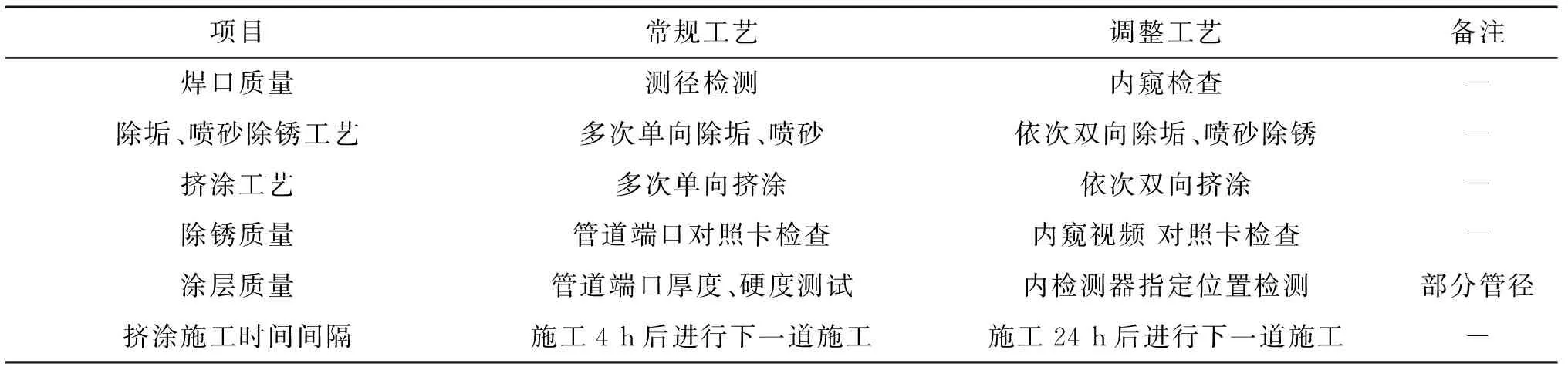

通過優化施工工藝(見表4),現場施工能夠較好地控制內擠涂施工質量,現場施工管道內部照片如圖2所示。

表4 施工工藝的優化調整

圖2 內窺視頻器拍攝的管道內照片Fig.2 Pipe interior photograph taken by an endoscope

2.3 施工質量控制

內涂層技術施工流程多,施工要求嚴格,涂層質量控制難度大[18]。在應用內擠涂的過程中,結合現場施工條件和經驗,編制了青海油田《鋼質管道環氧涂料風送擠涂內襯技術規范》和《鋼質管道環氧涂料風送擠涂內襯施工質量控制及驗收規范》企業標準,指導現場施工。技術規范規定了內擠涂施工涂料要求,驗收規范規定了風送內擠涂施工從原材料入場到交工驗收每一步驟的驗收要求與驗收指標,確保每一步驟質量合格后進行下一步施工。在施工中應注意以下幾點:

(1) 在役管道雖然可以進行施工,但除垢和噴砂除銹效果與垢質成分、分布、除垢器效果息息相關,建議優先在新建管道建成后投產前進行整體內擠涂防腐蝕施工,此時施工流程少、噴砂除銹效果好;

(2) 熱洗除垢后的金屬表面應無殘垢、油污,若用數點法確認洗凈率,100 cm2的被清洗表面上直徑小于5 mm的殘留垢點均應小于1個(三次取樣平均值 )。

(3) 除銹等級應達到Sa2.5 級,除銹后將管及管件內部的沙粒、塵埃、銹粉等微塵清除干凈,表面處理合格后應在8 h內進行涂敷施工。

(4) 擠涂施工應關注氣溫條件,施工溫度為5~40 ℃,夜間溫度低時應延長固化時間。施工完成后對涂層進行外觀、厚度、硬度、附著力和電火花等檢測。同時應設置檢查管段,以便后續質量檢查。

2.4 應用評價

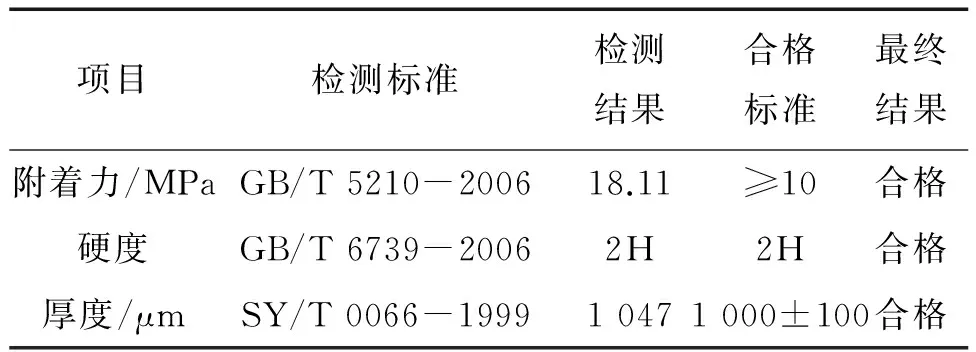

為評價內防腐蝕技術在油田集輸管道中的應用情況,2020年9月對內擠涂施工投入使用1 a的某單井管道進行取樣,并送第三方實驗室對內涂層厚度、硬度和附著力進行檢測。結果表明使用 1 a的管道內防腐蝕涂層表面完整、顏色無變化,實驗室測定涂層附著力、硬度和厚度均滿足設計指標,見表5。不過目前內擠涂管道使用時間尚短,內涂層的使用壽命尚需進一步考察[19],特別是在油田油氣水介質和高壓環境中的使用壽命。

表5 尕斯油田躍7-33井內涂層的檢測結果

3 結 論

(1) 通過添加玻璃纖維和特殊助劑,形成了玻纖增韌的涂料和32MPa高壓注水專用涂料,除具有環氧涂料的耐腐蝕性能外,涂層的附著力和力學性能也表現突出。

(2) 針對內擠涂施工質量控制,開發了視頻內窺器和內檢測器,用于管道焊縫質量、除垢質量、噴砂除銹效果和內涂層質量檢測,基本實現了質量檢查從端口到內部的轉變。

(3) 調整了施工工藝,由常規單向噴砂除銹和擠涂改為雙向噴砂除銹和雙向擠涂施工,同時針對高原平均氣溫低、晝夜溫差大的特點,延長了涂層固化時間要求。形成了油田內擠涂施工技術規范和質量控制及驗收規范,可有效指導現場施工。

(4) 目前所有施工管道均運行正常,投入生產1 a后,涂層表面完整、顏色無變化,實驗室測定涂層附著力、硬度和厚度均滿足設計指標,效果較好。