起重機大型金屬結構件智能化制造系統

高灼均 黃海珊 劉 捷 鄺偉英 羅健康

廣州起重機械有限公司 廣州 510405

0 引言

在制造過程中,起重機包含了多種多樣的金屬結構件的制造和檢測。目前,國內很多企業的大型金屬結構件在成型后的轉場、噴涂、噴涂后的質量檢驗等工序還是以人工作業為主,自動化、信息化程度較低,未能有效地將信息技術、網絡技術、視覺檢驗技術等數字制造技術相融合。隨著科學技術的不斷發展,起重機制造向數字化、智能化轉型已是大勢所趨。本文以自主研發的大型金屬結構件制造系統為例,對大型金屬結構件在轉場、噴涂、噴涂質量檢測等工序實現自動化、數字化進行了分析研究。

1 行業的現狀

近年來,基于國家基礎設施建設項目利好政策和宏觀經濟發展良好態勢的背景下,起重機械行業市場迎來了爆發式的增長期,橋門式起重機制造企業數量猛增。然而,大部分企業在金屬結構件制造過程中雖引入機械設備進行輔助,但仍以獨立設備為主,未能形成系統性制造措施和生產理念。在工業4.0 及中國制造2025 等智能制造大背景下,國內部分處于領先位置的起重機制造企業了吸收先進的理念,利用互聯網思維將智能化、信息化等理念引入到起重機械生產的各個環節,實現了信息技術與產業技術的相結合。

2 項目概況及工藝流程的變革

2.1 項目概況

本文所述起重機大型金屬結構件的智能化制造系統集成了智能化起重機控制系統、AGV 控制系統、大型金屬結構件自動化涂裝生產線、智能化調度與管理系統、數字化智能涂裝檢驗系統、數字孿生可視化管理系統、工業互聯網運維服務系統等相關系統功能,實現了起重機大型金屬結構件的存放、轉運、噴涂、涂裝質量檢驗等相關制造工序的智能化。

2.2 工藝流程的變革

起重機的主梁從板材到產品成品入庫需經過多種工藝處理流程,而以往的生產工藝流程已不適應智能化制造的需求。因此,通過與智能化生產線的技術結合,將主梁的生產工藝流程加以改進,具體流程為:板件開平→板件單面拋丸和車間底漆噴涂→拋丸和涂裝質量檢測→板件下料→主梁制作成形→報檢→貼識別碼→轉運車識別→轉運至橋架車間暫存庫→橋架制作→完工檢驗→AGV 轉運車識別→轉運至自動化涂裝生產線→智能化起重機吊運→自動化涂裝生產線噴涂作業→噴涂質量檢測→智能化起重機吊運→AGV 轉運車運送→成品入庫→發貨。

3 系統和設備的研發與實施

3.1 重載AGV 的研制

一般而言,載重超過5 t 的AGV 便屬于重載型AGV,重載型AGV 憑借大尺寸、高承載等特征可以完成大型工件的加工制造、搬運等操作。重載型AGV 與輕載型AGV 的設計結構有很大差異,零部件選購標準也有所不同,相對于輕載型AGV 而言,重載型AGV研發和生產門檻都相對比較高。

1)載重依據

根據項目需求,對某公司近8 a 的主梁生產數據進行了統計和分析,其中90%的起重機業務訂單的主梁質量均在10 t 以下,只有個別訂單業務超出范圍。基于統計得出的數據,將AGV按10 t載荷的重載型進行研制。

2)基礎參數

本項目重載型AGV 的車體尺寸為8 000 mm×2 500 mm×1 000 mm(長×寬×高);車體的底盤為4 輪結構;由前后雙舵輪驅動總成+前后雙萬向輪的方式進行布置;舵輪驅動機構的牽引伺服電動機參數為3 kW、48 V、1 500 r/min、19 N·m;轉向伺服電動機參數為1.5 kW、48 V、3 000 r/min、4.8 N·m;AGV 最大運行速度為20 m/min;停車精度為±20 mm;升降機構采用四點液壓同步舉升的方式;最大舉升載荷為10 t;舉升高度為120 mm。AGV 采用250 Ah、48 V 磷酸鐵鋰電池供電。

3)安全性能設計

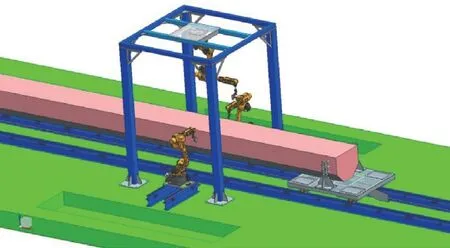

本項目AGV 在室外和室內均有實際使用,為減少室外雨水和光線變化對AGV 的干擾,導航方式選擇磁條導航。AGV 車體四周安裝有接觸式防護裝置、非接觸式防護裝置,具有失速保護、執行機構的安全防護、運行指示燈、聲音報警提醒等功能。該AGV 承載著起重機主梁延伸至車體外部,安全性是非常重要的考核指標。基于此負載特性,AGV 除車身四周安裝有壁障雷達,還研發了無線可拆卸壁障雷達,靈活方便地放置于AGV 運載的主梁前后端,起到多重保護的功能。重載AGV 搬運示意圖如圖1 所示。

圖1 重載AGV 搬運示意圖

3.2 門式起重機的智能化改造

1)控制系統的升級

由傳統人工操縱作業的起重機已不能滿足智能化制造系統的需求,須將起重機的控制系統進行智能化升級改造。

①門式起重機各機構精確定位的實施 精確定位是智能化起重機的重要硬性指標,運動控制系統定位精度的準確性對智能化的實現有嚴重的影響性。若要實現運動控制系統快速、平穩和準確的要求,速度的控制至關重要。本項目門式起重機的水平運動和垂直運動均采用變頻無級調速的方式,且控制系統增加電子防搖擺功能。系統的水平運動和垂直運動均采用高精度激光測距儀進行定位,結合速度曲線的算法計算出最佳運動速度曲線,實現各機構運行定位精度在±10 mm 以內。

②控制模式的改變 單一的、采用遙控器就近控制的方式已不能滿足智能化控制的需求,起重機在保留原有控制模式的基礎上增加了上位機調度系統的手動和自動2 種控制模式,從而能更好地滿足智能化控制的需求。在自動控制模式時,可通過上位機控制系統下達和接收任務,實現自動控制。

③視頻監控系統的引入 為更好地實時了解和管理作業現場,在起重機及周邊范圍安裝有視頻監控系統,以實現作業范圍的安全可視化管理。視頻通過網絡集中傳送到中控系統,管理人員不必親臨現場,在中控室便可對現場進行實時監控和管理,及時發現生產過程中存在的違規現象,提高管理效率。

④計算機三維掃描系統的開發應用 起重機主梁在AGV 小車及自動化涂裝生產線上的位置并不固定,門式起重機要實現對主梁的精確抓取,需要控制系統科學自主地找出起重機主梁的重心位置。為此,研發了三維掃描控制系統,對主梁結構進行掃描分析,并計算出合適的抓取位置,從而現起重機對主梁的精確抓取。

⑤5G 通信技術的應用 利用5G 高速率、大帶寬、低時延的特點,在中控室與起重機之間建立5G 實時通訊,使起重機與上位機控制系統的實時通信更高速、穩定。

2)機械部件的升級改造

①智能化吊具的研制 根據項目的需求研制出一種智能化吊具,該吊具能自動檢測被抓取物的尺寸信息、感知與被吊物體的高度距離值、抓取后的傾斜角度、夾緊狀況等信息。吊具集機電液一體化,能實現抓取的無人化、信息化、自動化。

②負載防搖擺輔助機構的設計 吊具與起重機卷筒采用鋼絲繩柔性連接。在室外作業時,由于受風載因素的影響,起重機在下放主梁過程中主梁會出現旋轉現象。為了解決此問題,研制出一種輕巧型負載防搖擺機械輔助裝置,使主梁在下放過程中更平穩,減少了旋轉的角度范圍。智能化門式起重機搬運示意圖如圖2 所示。

圖2 智能化門式起重機搬運示意圖

3.3 大型金屬結構件自動調整裝置的設計與實施

為了確保主梁在自動化涂裝生產線上能按合適的姿態進行放置,研制出一種用于長形結構件的姿態調整裝置,其能將長形結構件姿態調正,以確保長形結構件能精準地落在自動化涂裝生產線的小車承托面內,以滿足工位中心偏離不大于20 mm 的范圍值。該裝置由4 套伺服電推桿組成,以PLC 控制伺服電動機驅動電推桿的方式實現運動,并通過接受上位系統發送主梁的參數信息,自動運行調整至合適的距離,從而使大型金屬結構件得以自動調整。大型金屬結構件自動調整裝置如圖3 所示。

圖3 大型金屬結構件自動調整裝置示意圖

3.4 大型金屬結構件自動化涂裝生產線的研發

傳統的人工噴涂作業方式存在效率低、噴涂品質難以控制、有損工人健康等問題,為了實現產品涂裝的智能化、綠色化,本文研發了一條自動化涂裝生產線。該自動化涂裝生產線由3 臺6 軸機器人、噴槍、伺服行走機構單元、伺服高精鋼絲輸送單元等部件組成。智能自動涂裝生產線可實現30 ~40 min 完成1 臺起重機主梁的涂裝作業,比人工噴涂作業的涂裝效率可提高7 ~8倍以上。該自動化涂裝生產線摒棄了人工噴涂作業的方式,從源頭開展排放物治理,使工作環境更潔凈,且降低了工人的職業健康危害。智能自動涂裝生產線采用恒壓集中輸調漆系統和自動化噴涂技術,使產品的噴涂精細度更高,大幅度提高了產品外觀質量。自動化涂裝生產線的投入使用,實現了環保標準提升以及生產效率、產品質量的提高。自動化涂裝生產線如圖4 所示。

圖4 自動化涂裝生產線示意圖

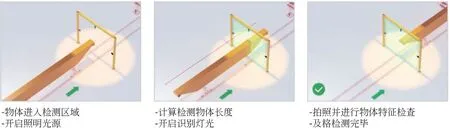

3.5 物件表面涂裝質量智能檢測系統

以往主梁等金屬結構件在噴涂后的質量檢測環節均為人工根據經驗判斷噴涂質量是否達標,人為主觀性因素占比較大,存在判斷標準不統一的問題。為此,本文研發了一種物件表面涂裝質量智能檢測系統,采用機器視覺識別技術實現大型金屬結構件表面涂裝質量自動檢測,并建立了涂裝質量缺陷圖形庫和缺陷對比算法。該系統通過圖像檢測的方式得到涂漆的表面質量信息,通過算法對涂裝瑕疵進行更精準的識別、學習,并持續迭代。另外,采用機器視覺識別技術的表面涂裝質量智能檢測系統能持續降低檢測成本,解決了人工檢測的錯檢、漏檢等問題。涂裝質量智能化檢測如圖5 所示。

圖5 涂裝質量智能檢測示意圖

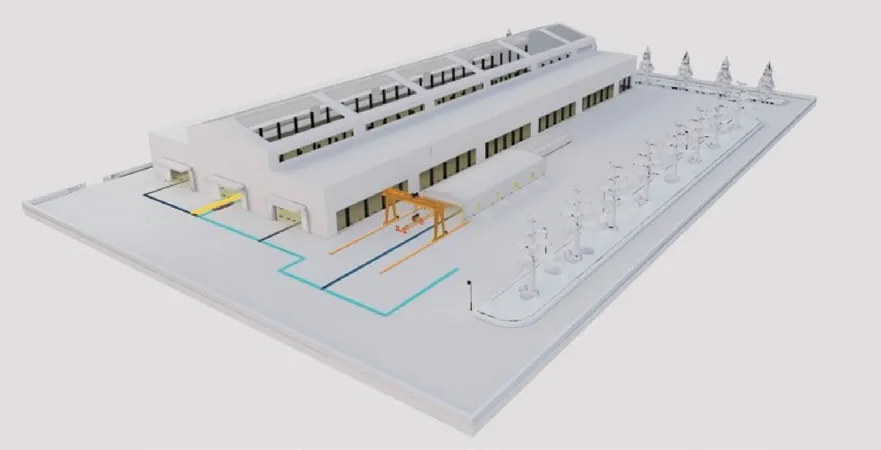

3.6 作業區域和作業過程的可視化管理

為了更好地了解和掌握系統的狀態和運行情況,采用數字孿生可視化管理,將數字孿生技術與可視化技術相結合,將過程數據與數字孿生模型的數據相集成,形成具有交互性和可視化的數字孿生環境。傳統的管理往往依賴于人力和經驗,很難準確地把握實際運營情況;而數字孿生可視化技術可以精確地監控生產的各個環節,將復雜的數據和信息通過圖像、動畫等形式呈現出來,更直觀地反映系統的各種狀態和數據,實現數據的共享和應用,幫助管理人員及時發現問題,并采取相應的措施加以解決,從而提高生產效率,降低運營成本。本項目通過數字孿生可視化技術實現了智能化設備管理,為工廠的可持續發展提供更多的可能性。廠區三維可視化情況如圖6 所示。

圖6 廠區三維可視化示意圖

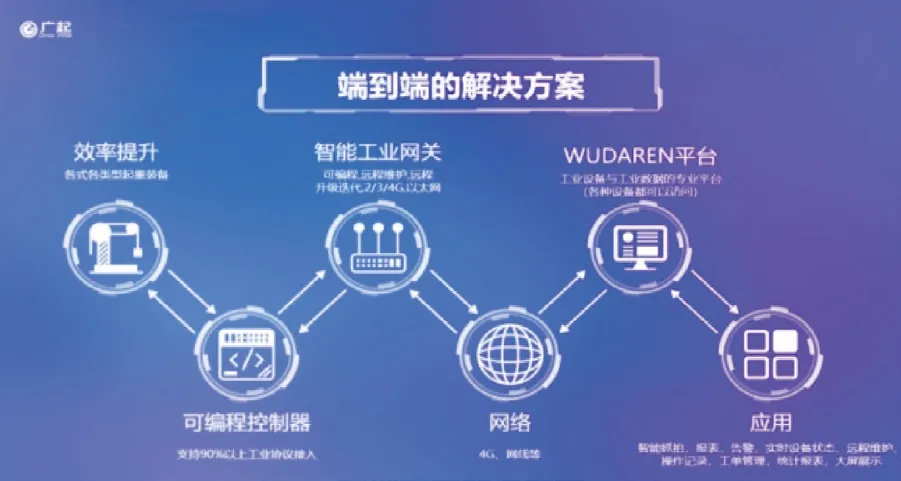

3.7 遠程運維服務工業互聯網平臺管理

為了能快速掌握系統的運行狀況和進行數據分析,金屬結構件制造系統可接入遠程運維服務工業互聯網平臺進行管理。遠程運維服務工業互聯網平臺是集網絡技術、電子技術、現代通訊技術、計算機軟件等一體的綜合運用管理平臺,可大大提高生產水平和生產效率。遠程運維服務工業互聯網平臺采用圖形化、數字化的設計效果,使用移動終端便可實時掌握設備的實時動態,管理既方便又快捷。平臺系統可實時采集設備的狀態,進行數據挖掘與歷史數據分析,能推理、判斷即將發生的故障,實現安全預測性警示。遠程運維服務工業互聯網平臺架構如圖7 所示。

圖7 遠程運維服務工業互聯網平臺架構圖

3.8 主梁存放庫WMS 的建立

倉庫管理系統(Warehouse Management System,WMS)是對物料進行管理的軟件,集成出入庫業務、盤點業務、調撥業務、LED信息顯示、作業狀態仿真監視、報警顯示等相關功能。在未實現數字化、信息化智能制造系統前,主梁存放存在信息不透明、存放不合理等問題。金屬結構件制造系統采用網絡化、信息化的現代管理措施可實現主梁存放的數字化與智能化管理,建立主梁存放WMS 管理系統。該系統對主梁的入庫、出庫、庫存調撥等業務可實現批次整理、庫存盤點以及質檢等程序一體化管理,有效地對主梁業務進行全方位的控制和跟蹤,解決了以往長起存在的問題痛點。

4 結論

通過系統性探索、研發、集成,起重機金屬結構件智能化制造系統取得了良好的實踐效果。起重機金屬結構件智能化制造系統的成功落地,是對大型金屬結構件制造場景的智能化制造的突破,為企業全面實現數字化改造和建設積累了寶貴的經驗,為起重機行業乃至大型金屬結構件制造行業,從單元級到系統級的智能化都有很好的示范作用,對推進高端智能裝備的發展,尤其是對工業制造業智能物流系統的發展具有重大意義。