LN G 冷能應用及船用方案設計

余藝森 崔文彬 熊子禹 張顯哲

一、引言

為滿足國際海事組織和世界各國日益嚴格的排放法規要求和相關環保政策,控制排放已成為當前船舶動力裝置發展的中心任務,使得船舶燃料呈現出多樣化的趨勢,其中液化天然氣(Liquid Nature Gas,簡稱LNG)燃燒技術較為成熟,已經在船舶燃料中占有一席之地。據挪威船級社統計,截至2021年正在運營的LNG動力船有251艘,已訂購的新造船約有403艘。這些船型不僅包括采用雙燃料推進的氣體船、客船等高價值船舶,還包括集裝箱船、油船、散貨船等傳統船型。

LNG作為燃料,一般要經歷氣化過程。LNG放冷量為830 MJ~860 MJ/t,由于氣化溫度低可作為高品位冷能。陸地上現有LNG冷能應用技術已逐漸成熟,然而在船舶應用方面仍處于研究階段。因此,本文先對LNG冷能的應用技術進行梳理和總結,并針對船舶應用篩選出低溫發電、空調和冷庫制冷技術,提出冷能梯級利用方案。

二、LNG冷能應用簡介

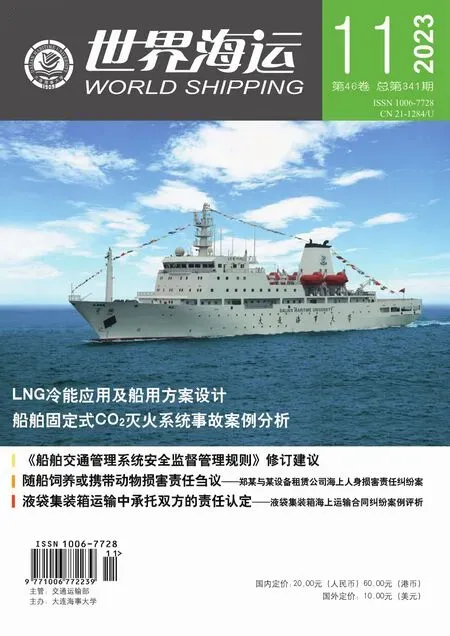

總體看來,LNG冷能利用技術分為直接利用和間接利用[1],如圖1所示。直接利用主要是將LNG冷能用于低溫發電、空氣分離、輕烴分離、冷庫和空調制冷、液態二氧化碳和干冰制取、海水淡化等領域;間接利用則是先利用LNG冷能進行空氣分離,而后用分離得到的液氮、液氧進行污水處理、低溫破碎和冷凍食品[2-3]。

圖1 LNG冷能利用示意圖

(一)低溫發電

結合LNG冷能發電的主要方式有改善動力循環法、直接膨脹法、有機朗肯循環法、布雷頓循環法和聯合法。其中運用較多的是直接膨脹法和有機朗肯循環法,還有結合上述兩種方法各自優點發展起來的聯合發電法。直接膨脹法利用LNG蒸發器受熱變成氣態高壓NG(Nature Gas,簡稱NG)后直接驅動透平發電,這種發電方式原理簡單、操作方便、成本低廉,但是效率不高,且發電功率較小,適合小型LNG接收站冷能回收[4]。

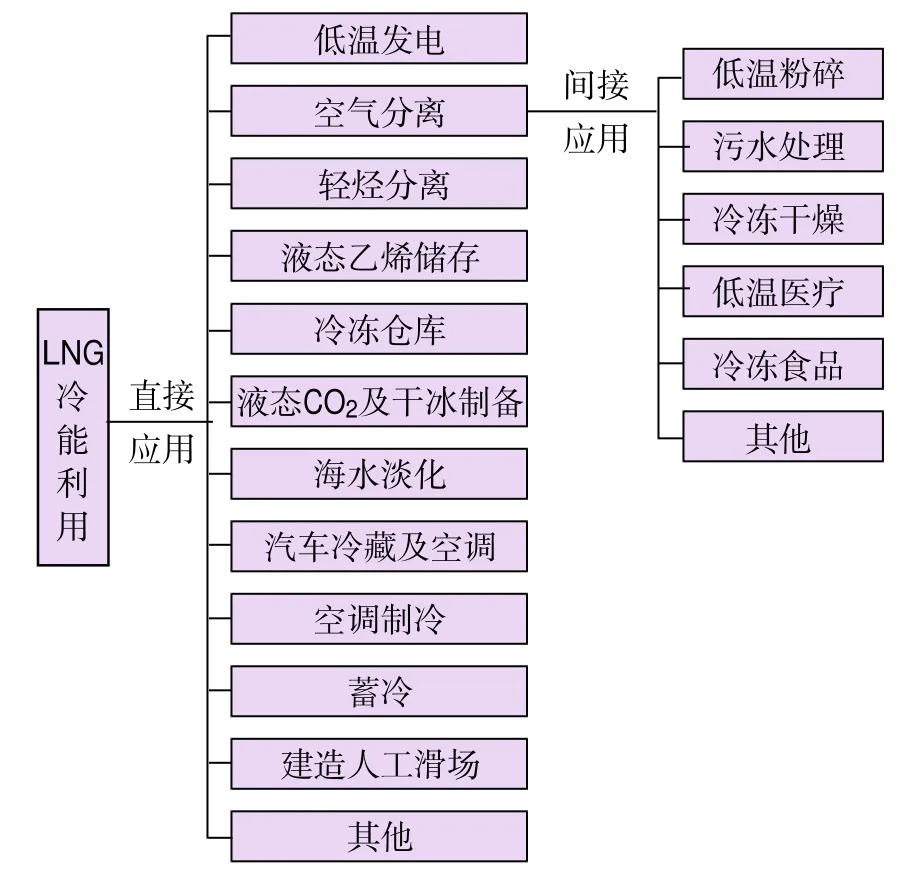

有機朗肯循環法則是使用低溫LNG(或低溫氣態NG)作為冷源,如圖2所示,氣態有機工質在冷凝器中LNG冷凝后,再經由工質泵加壓運輸到海水換熱器,液態有機工質在海水換熱器中被加熱氣化,然后進入汽輪機膨脹做功,帶動發電機發電。這種方法對熱源的溫度要求不高,工質可通過其他工業余熱進行加熱,系統原理和流程較為簡單[5]。

圖2 有機朗肯循環法發電流程

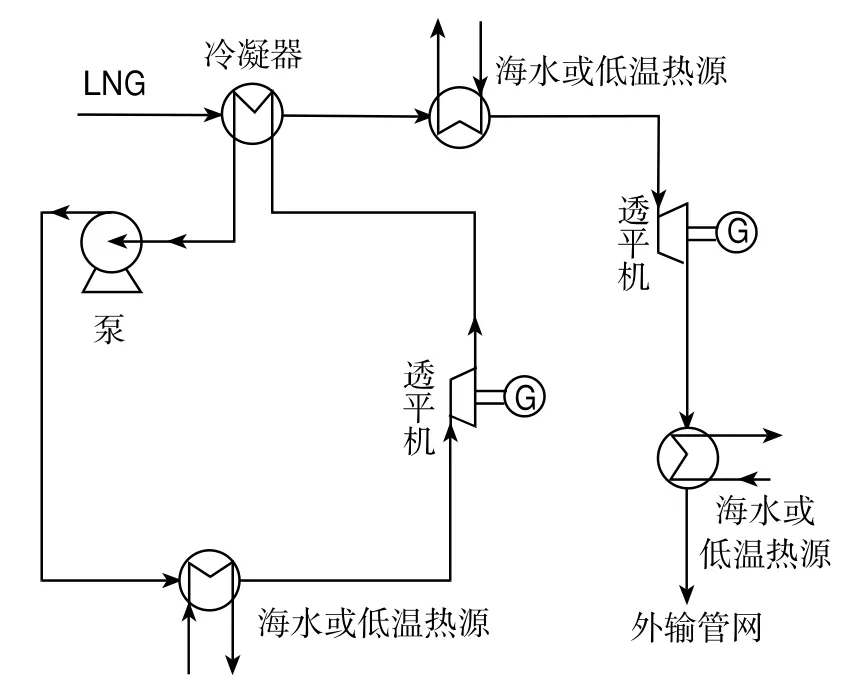

聯合法發電則是綜合了直接膨脹法和朗肯循環法各自的優點發展起來的發電方法。如圖3所示,LNG首先與有機朗肯循環結合,通過冷凝器把冷能傳遞給有機工質用于發電,然后通過海水加熱成氣態進入透平機直接膨脹做功,帶動發電機發電[6]。

圖3 聯合法發電工藝流程圖[6]

(二)空氣分離

使用LNG冷能時空氣先后經過過濾、壓縮、預冷、凈化、換熱等步驟,即可分離得到液氧、液氮、液氬等空分產品。傳統的空氣分離流程中制取單位液氧工藝的耗電量為1.0 kW·h,而結合LNG冷能的空氣分離工藝流程中制取單位液氧的耗電量為0.4 kW·h[1],展現出很好的節能效果,因此空氣分離被認為是LNG冷能最有效的利用方式。

(三)輕烴分離

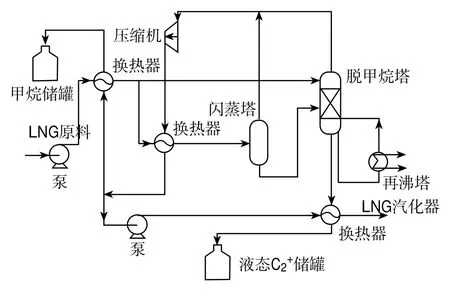

LNG中的輕烴C2+是一種高質量原料,可以用來生產高附加值的產品。圖4所示為一種將LNG冷能用于輕烴分離的優化工藝[7],原料經泵加壓后,在換熱器中部分汽化并分為兩路。較大流量的一路進入閃蒸塔,從塔頂分離出氣態甲烷,而塔底分離出C2+含量較高的LNG。隨后,這部分LNG進入脫甲烷塔,從塔頂分離出氣態甲烷,而從塔底分離出的C2+輕烴產品在換熱器中吸收LNG冷能后進入液態C2+儲罐。較小流量的一路直接進入脫甲烷塔頂進行輕烴分離。該工藝利用LNG實現了輕烴分離、降溫和甲烷液化,使輕烴回收率達到95%以上。同時,利用LNG冷能將C2+輕烴保持在低壓液態,有利于輕烴的儲存和運輸。

圖4 結合LNG冷能利用與輕烴分離的工藝流程

(四)冷庫或空調制冷

冷庫一般采用制冷壓縮系統進行制冷,包括冷劑的壓縮、冷凝、節流降壓和蒸發過程,而壓縮的目的在于使用冷卻水對氣態冷劑進行冷凝。由于LNG的溫度足夠低,可以實現對冷劑低壓冷凝[8],再經過節流降壓進入蒸發器,相比于壓縮制冷系統,可有效降低電能的消耗。當有多個冷庫需要制冷時,如果LNG有足夠的供給,根據它們的不同溫度需求,將冷能依次用于超低溫冷庫、低溫冷庫、中溫冷庫、高溫冷庫,從而在一定程度上提高冷能的利用率。

與冷庫相似,傳統空調由于采用壓縮制冷耗電量極大,結合LNG冷能也可以達到節能降耗的目的。鑒于空調系統使用溫度較高,不適宜直接使用LNG冷能,可以將LNG冷能首先用于低溫發電,升溫后的剩余冷能先經過冷庫,再用于空調制冷[8-9]。

(五)液態二氧化碳或干冰制取

利用LNG的低溫冷能液化二氧化碳時,只需將其壓縮至0.9 MPa,即可降低液化工藝的壓力,從而顯著減少壓縮制冷設備的耗電量。相較于傳統二氧化碳制取工藝,結合LNG冷能的工藝能夠減少30%~40%的電耗,并降低大約10%的初始投資成本[10]。此外,利用LNG冷能制取的液態二氧化碳濃度可高達99.99%。然而,液化二氧化碳所需溫度約為-70 ℃,與LNG的-162 ℃氣化溫度差異較大,因此LNG冷能的回收利用率降低,僅適用于與其他冷能回收技術聯合使用。

(六)海水淡化

采用凍結法進行海水淡化時,LNG冷能可以參與凍結過程,由于LNG冷能溫度較低,需要配合冷媒將冷能傳遞給海水[11-13],當一部分海水結冰后,原有的大部分鹽類物質便會集中在未結冰的海水中,之后在對冰塊經過洗滌、分離、融化等流程后即可得到淡水。如果配合重力脫鹽和離心脫鹽等[11]技術,淡水中的含鹽量可以滿足民用要求,由于LNG冷能屬于余冷,可很大程度降低海水淡化的成本。

(七)橡膠冷凍粉碎

采用冷凍粉碎可以提高橡膠粉碎效果,避免顆粒熔化。LNG冷能可在-120 ~-80 ℃范圍內實現冷凍粉碎。結合方法有兩種:一是利用LNG冷能進行空氣分離,得到液氮冷凍橡膠顆粒,再粉碎;二是回收LNG中的冷能,使用低溫氮氣冷凍橡膠顆粒,然后再將脆化的顆粒送入粉碎機粉碎[14]。

(八)小結

從以上對LNG冷能利用技術的介紹可以看出,已有技術發展較為成熟,應用領域范圍較為廣泛,部分技術較好地利用了LNG冷能的低溫特點。考慮到船舶應用,低溫發電、空調和冷庫制冷較為適用。下面以某LNG動力船為例,對LNG冷能梯級利用系統進行設計。

三、LNG動力船冷能梯級利用方案設計

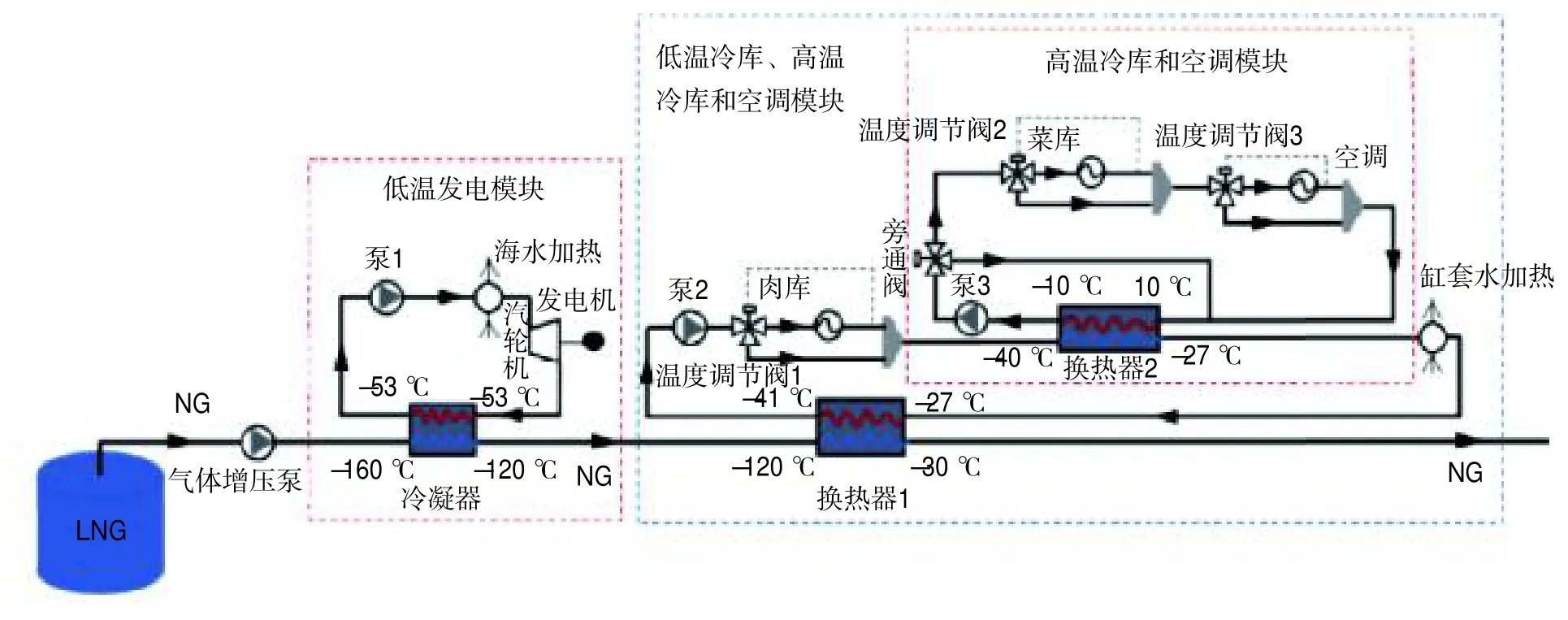

某L N G 動力船主機型號為W i n G D R Tflex50DF,主機參數及船舶上的空調系統、低溫冷庫和高溫冷庫的熱負荷數據[15]如表1所示。基于這些參數設計了一套包含低溫發電、低溫冷庫、高溫冷庫和空調四個模塊的冷能梯級利用系統,如圖5所示,工作流程包括:

表1 某船主機、冷庫、空調的主要參數

圖5 LNG冷能梯級利用系統示意圖

(1)LNG儲罐內氣化得到的氣態天然氣LNG,經過增壓泵加壓后被送入低溫發電模塊的冷凝器中,LNG蘊含的一部分冷能用于冷凝氣態的發電工質,后液態發電工質經由泵1加壓后進入海水加熱器,氣化后進入汽輪機中膨脹做功,帶動發電機發電,膨脹后的氣態工質再回到冷凝器,完成循環。

(2)LNG在低溫發電模塊換熱后被輸送至換熱器1,LNG的部分低溫冷能被冷媒1吸收,冷媒1經由泵2加壓后進入低溫冷庫(肉庫)釋放冷能,對肉庫進行制冷;然后冷媒1又被輸送到換熱器2處,冷卻冷媒2,冷媒1最后回到換熱器1處吸收來自LNG的冷能,完成循環。

(3)冷媒2在換熱器2中獲得冷能后,經由泵3輸至高溫冷庫(菜庫)釋放冷能;冷媒2從菜庫出來后再被送到空調,實現空調制冷,最后冷媒2回到換熱器2處被冷媒1冷卻,完成循環。

(4)低溫冷庫、高溫冷庫和空調的需冷量發生變化時,各模塊內的溫度調節閥可根據需冷量旁通部分冷媒流量;當高溫冷庫和空調都不工作時,可通過旁通閥將冷媒2手動旁通至換熱器的入口處。

(5)當系統處于低負荷(例如冬季)或冷庫、空調都不工作時,考慮到LNG還將作為燃料供發動機使用,為保證LNG進發動機的溫度穩定,在冷媒1的流動循環中設置缸套水加熱流程,使LNG在換熱器1出口處的溫度維持在-30 ℃左右。

(一)低溫發電模塊

為有效利用LNG冷能低溫的特點,第一級冷能與有機朗肯循環結合進行低溫發電,黃峰等[16]對結合LNG冷能的有機朗肯循環進行了模擬研究,使用乙烷、丙烷、異戊烷等作為備選工質。在此筆者選取乙烷作為低溫發電的工質,海水溫度取30 ℃,最小換熱溫差為3 ℃,汽輪機和發電機的效率設定為75%,LNG在冷凝器進口處的溫度為-160 ℃,考慮到后續冷庫和肉庫的冷量需求,將LNG在冷凝器出口處的溫度設定為-120 ℃。工質進入汽輪機的壓力設定為3 500 kPa,出機壓力設定為500 kPa[15],假設LNG出汽輪機時為飽和狀態,此時LNG的溫度為-53 ℃,當LNG的流量為1 427 kg/h(發動機消耗量)時,低溫發電功率W通過ASPEN HYSYS算得為6.00 kW。在冷凝器處,LNG傳遞給乙烷的冷量Q1可表示為

式中:qm1為天然氣的流量,取1 427 kg/h;cp1為天然氣的比熱,取2.16 kJ/(kg·K);T1為天然氣進冷凝器時的溫度,-160 ℃;T2為天然氣出冷凝器時的溫度,-120 ℃。算得LNG在冷凝器處釋放的冷量Q1=34.56 kW。低溫發電的冷能利用效率η1可表示為

根據式(2)計算得出的結果,略低于文獻[16]中有機朗肯循環低溫發電的效率19.53%。

(二)低溫冷庫模塊

低溫冷庫模塊需考慮冷劑的安全性、環保性及熱物性參數,本文選擇R134a作為低溫冷庫系統的制冷劑,由于R134a常壓情況下的沸點為-26.5 ℃,因此認為工作循環保持液態。LNG在換熱器1的進口溫度為-120 ℃,出口溫度為-30 ℃;低溫冷庫的溫度范圍在-25 ~-20 ℃,設定R134a在換熱器2的出口溫度為-27 ℃,入口溫度為-41 ℃。在換熱器1中,LNG釋放的冷量Q2可表示為

式中:T3為L N G 在換熱器1 入口處的溫度,-120 ℃;T4為天然氣在換熱器1出口處的溫度,-3 0 ℃。可算得L N G 在換熱器1 釋放的冷量Q2=77.05 kW,冷媒R134a吸收的冷量Q3為

式中,η2為換熱器1的換熱效率,取80%。則Q3=61.65 kW。冷媒R134a的流量qm2可表示為

式中:cp2為R134a的比熱,取1.28 kJ/(kg·K);T5為R134a在換熱器1入口處的溫度,-27 ℃;T6為R134a在換熱器1出口處的溫度,-41 ℃。則R134a的流量qm2為3.44 kg/s。冷媒R134a在肉庫冷庫釋放的冷量Q4可表示為

式中:Q5為低溫冷庫平均負荷,2 kW;η3為低溫冷庫制冷效率,取80%。則可算得Q4=2.5 kW,相應的R134a在低溫冷庫的進出口溫差ΔT1=0.57 ℃,R134a在換熱器1和換熱器2之間的溫差為1 ℃,可以滿足低溫冷庫需求。

考慮到菜庫和空調的制冷負荷總和為33 kW,該制冷量全部由換熱器2來提供,按照兩個菜庫和空調制冷效率為80%計算(相應的換熱器2處的需冷量為41.3 kW),設定換熱器2的入口溫度T7和出口溫度T8分別為-40 ℃和-27 ℃。根據式(7),冷媒R134a在換熱器2釋放的冷量Q6可表示為

此時Q6=57.7 kW,可以滿足菜庫和空調的制冷需求;為保證LNG在換熱器1出口處的溫度穩定在-30 ℃,菜庫和空調都不工作時,換熱器1吸收的冷量Q3將完全由缸套水帶走,需要的缸套水最大流量qm3為

式中:cp3為缸套水比熱,取4.2 kJ/(kg·K);ΔT2為缸套水加熱前后溫度變化,取10 ℃。相應的缸套水流量qm3=1.5 kg/s。

為驗證缸套水流量滿足此要求,特對缸套水總流量進行核算。缸套水吸收發動機產生的熱量Q7可表示為

式中:P為發動機功率,10 080 kW;η3為缸套水吸收發動機產生的熱量的比例,取5.2%[17];ΔT3為進出機溫差,取10 ℃。則總的缸套水流量qm=12.5 kg/s,低溫冷庫模塊對缸套水最大需求量僅占缸套水總量的11.9%,既可滿足LNG制冷系統需求,又不影響發動機正常運行。

(三)高溫冷庫和空調模塊

考慮工作溫度和安全性,高溫冷庫和空調模塊選擇60%的乙二醇溶液(凝固點為-48.3 ℃[18])。乙二醇溶液在換熱器2入口處的溫度為10 ℃,在換熱器2出口處的溫度為-10 ℃。

1.高溫冷庫模塊相關計算

在換熱器2中,乙二醇溶液吸收的冷量Q8為

式中,η4為換熱器2的換熱效率,取80%。算得Q8=46.2 kW。乙二醇溶液流量qm4可表示為

式中:cp4為乙二醇溶液的比熱,取2.99 kJ/(kg·K);T9和T10分別為乙二醇溶液進出換熱器2的溫度,分別為10 ℃和-10 ℃。則乙二醇溶液的流量qm4=0.77 kg/s。乙二醇溶液在高溫冷庫換熱器處釋放的冷量Q9可表示為

式中:Q10為高溫冷庫凈平均熱負荷,取3 kW;η5為高溫冷庫換熱器的換熱效率,取80%。則可算得Q9=3.75 kW,ΔT4=1.6 ℃。

2.空調模塊相關計算

乙二醇溶液在空調換熱器釋放的冷量Q11可表示為

式中:Q12為空調平均負荷,取30 kW;η6為空調換熱器的換熱效率,取80%。此時Q11=37.5 kW,ΔT5=16.3 ℃。

乙二醇溶液流經高溫冷庫和空調后溫度變化為ΔT4+ΔT5=17.9 ℃,小于乙二醇溶液流經換熱器2設置溫差T9-T10=20 ℃,說明溫差設置滿足需求。

(四)小結

由以上假設和分析得出LNG冷能低溫發電功率W、低溫冷庫制冷功率Q5、高溫冷庫制冷功率Q10和空調制冷功率Q12分別為6 kW、2 kW、3 kW和30 kW,LNG在冷能器和換熱器1處釋放的冷能Q1和Q2分別為34.56 kW和77.05 kW,則綜合利用效率η總可表示為

可得LNG冷能在整個LNG冷能梯級利用系統的利用效率η總為36.7%。相應地節約的電功率W總可表示為

式中,ε為制冷系數,取2.2。則節約電功率W總為21.91 kW,如果船舶使用柴油機發電,按照發電效率(發電功率/輸入功率)η7為40%,每天節省燃油

式中,Hu為燃油的低熱值,取42 700 kJ/kg[17]。算得LNG冷能利用可節省燃油q=0.11 t/天。

四、討論與分析

本文從LNG冷能利用出發,首先介紹了幾種發展較為成熟的LNG冷能利用技術,針對船舶應用從中選出有機朗肯循環低溫發電、冷庫和空調制冷技術,并以某LNG動力船為例設計了冷能梯級利用系統。為充分利用LNG冷能的低溫特點,各技術模塊選用了不同的中間介質,低溫發電模塊采用乙烷作為循環工質,低溫冷庫模塊采用R134a,高溫冷庫和空調模塊采用60%乙二醇溶液;設計的LNG冷能梯級利用系統冷能利用效率可達36.7%,每天可節省燃油0.11 t。