三偏心蝶閥扭矩計算及氣控回路設計

朱自江

(河南神馬氫化學有限責任公司,河南 平頂山 467013)

早期的蝶閥結構簡單,不適用于高溫高壓工況且閥門密封性能不佳,使其應用范圍受到很大的限制。為滿足各種工況要求,蝶閥經歷了從同心至雙偏心和三偏心的演變。

中線蝶閥的結構特征為閥桿軸心、蝶板中心、本體中心在同一位置上,蝶板密封面、流道密封面均為“襯膠”或者“襯氟”,其結構簡單、制造方便。缺點是蝶板密封面在開關過程中與閥座始終處于擠壓、刮擦狀態,阻距大,磨損快。

在中線蝶閥的基礎上進一步改良成型的就是目前應用比較廣泛的雙偏心蝶閥,其結構特征為閥桿軸心既偏離蝶板中心,也偏離閥門本體中心。雙偏心的效果使閥門被開啟后,蝶板能在70°左右完全脫離閥座,大幅度地降低了蝶板與閥座不必要地過度擠壓、刮擦現象,降低了磨損,延長了閥座壽命。雙偏心蝶閥多數是將軟性的密封副“鑲嵌”在蝶板或者閥座上。受限于密封副的安裝位置,在關閉狀態時,對應的蝶板或者閥座必須剛好處于貼合位置,所以可以簡單理解為“位置密封”,個別廠家為了防止閥門“關過”,還會在蝶板處設計限位。雙偏心蝶閥結構在一定程度上緩解了中線蝶閥密封副的“全程摩擦”,達到了“半程摩擦”的效果,但是依然無法滿足市場對壽命要求。中線蝶閥和雙偏心蝶閥由于密封副多為軟性材料,所以在高溫工況基本不再使用。

1 三偏心蝶閥的特點

為克服蝶閥對于高溫、高頻、高壓等嚴格工況的困難,蝶閥的設計歷史性進行突破,三次偏心蝶閥應運而生。在雙偏心基礎上閥桿軸心位置偏心的同時,使蝶板密封面的圓錐型軸線偏斜于本體圓柱軸線。也就是說,三偏心蝶板的密封斷面的“切面”不再是圓形,而是橢圓,其密封面形狀不對稱,這樣完美地實現了“全行程無摩擦”的結構。

三偏心的最大特點就是從根本上改變了運動軌跡,所以不再是依靠位置密封,而是扭矩密封,即不是依靠閥座的過度變形密封,而是完全依靠閥座的接觸面壓(即密封比壓)來達到密封效果。以此推論三偏心蝶閥開關過程的需求扭矩變得非常低,主要集中在了開、關點位這個極限位置,本文主要講解了三偏心蝶閥最小扭矩的計算方法與邏輯,同時對自動化控制回路進行介紹。

2 三偏心蝶閥扭矩的計算方法

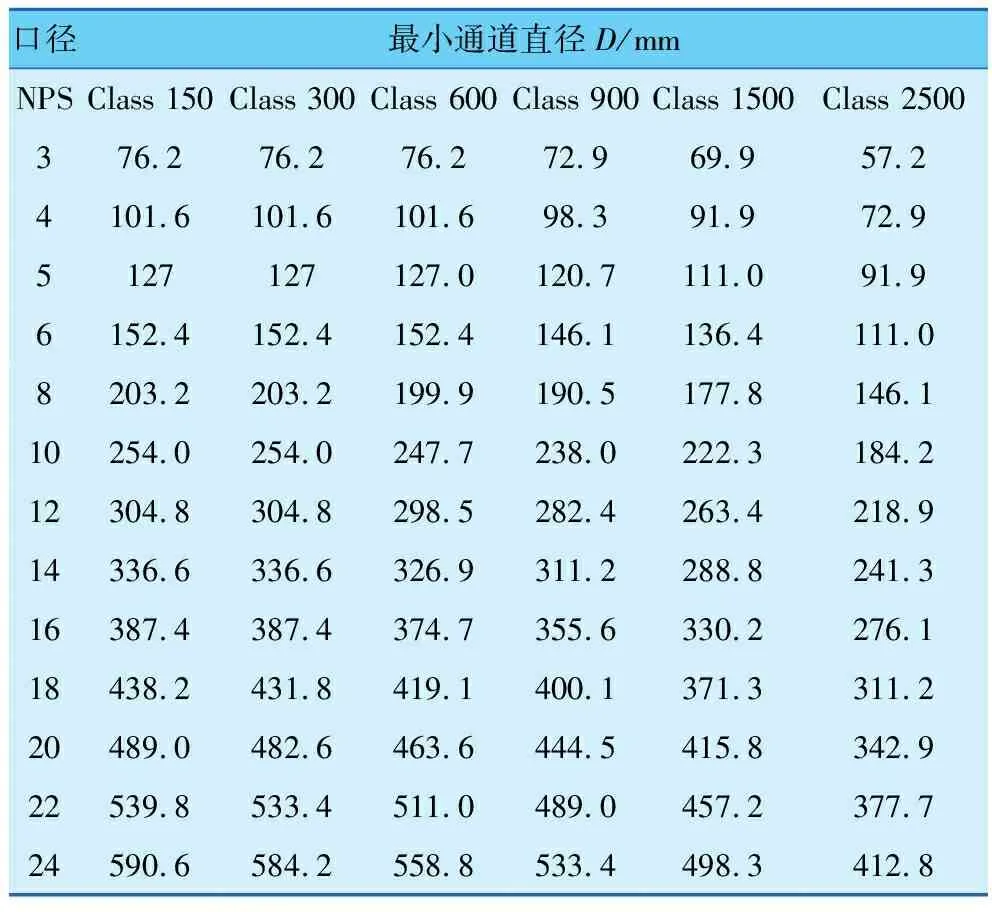

在計算三偏心蝶閥各個扭矩時,個別關鍵尺寸需要提前設計。首先需要確定密封面的直徑D,在同一閥門的口徑、壓力等級條件下,如果各個廠家密封面摩擦力相同,設計的必須密封比壓相同,D值越小則密封面需求的扭矩越小,更有利于各個閥門廠家的成本控制。通過ASME B16.34標準可查詢最小通道直徑[4](見表1)。

表1 最小通道直徑

因為三偏心蝶閥是靠密封圈與閥座產生接觸壓力,密封圈發生徑向壓縮和形變,產生一定的彈性力,從而實現閥門的嚴格密封[5]。確定密封面直徑后,可根據密封面必須比壓與密封面比壓公式計算出密封面的厚度。

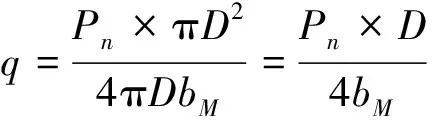

密封面必須比壓:

(1)

(2)

式中,D為密封面直徑,mm;bM為密封面厚度,mm;Pn為設計壓力,MPa。

因為密封面比壓要大于密封面必須比壓,保證密封面緊密貼合,才能實現蝶閥的密封特性。

由q>qm

(3)

(4)

密封面厚度bM越大,需求的力也越大,為了減小閥門扭矩,應使bM盡量減小。當然,厚度的選擇也需要綜合考慮密封圈本身材料的特性進行選取,不得超過材料本身的許用應力。

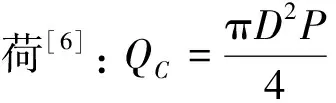

確定了密封面的厚度,根據公式(5)即可計算蝶閥在開啟的瞬間密封面所產生的扭矩。

MM=FfM×l=PSfM×D=qmfMbMπD2

(5)

式中,fM為密封面間的摩擦系數。

根據公式,可得出三偏心蝶閥的偏心扭矩:

(6)

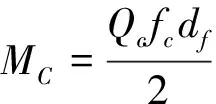

另外,閥桿在運動中所產生的摩擦扭矩的計算,軸承的內徑和填料的內徑都與閥桿的直徑有關,所以在此計算填料與軸承的扭矩時,需要結合閥桿強度的校核計算。

(7)

(8)

(9)

式中,D為密封面直徑,mm;P為閥門關閉壓差,可取額定全壓差,MPa;fc為閥桿與軸承的摩擦系數;df為閥桿直徑,mm;fT為閥桿與填料的摩擦系數;hT為填料總的高度,mm。

填料高度較小時,所承受的擠壓應力滿足不了要求,會導致填料被壓碎,無法達到密封效果,若填料高度過大,則閥桿受到的填料摩擦力會增大,導致扭矩增大。根據計算確定填料高度的最小值,所設計的高度必須滿足填料所承受的橫向擠壓應力小于填料的許用擠壓應力[σ],計算公式如下:

(10)

(11)

綜上計算可得,三偏心蝶閥的總扭力為:

M總=MM+MC+MT+MP

(12)

最后需驗證閥桿強度是否滿足需求,閥桿所受剪應力為:

(13)

通過ASME第Ⅱ卷D篇表5A和表5B的最低屈服強度可知屈服強度[σS][7],綜合上述公式,可計算出最小填料高度hT與最小閥桿直徑,即可計算出三偏心蝶閥最小扭力。

3 氣控回路設計

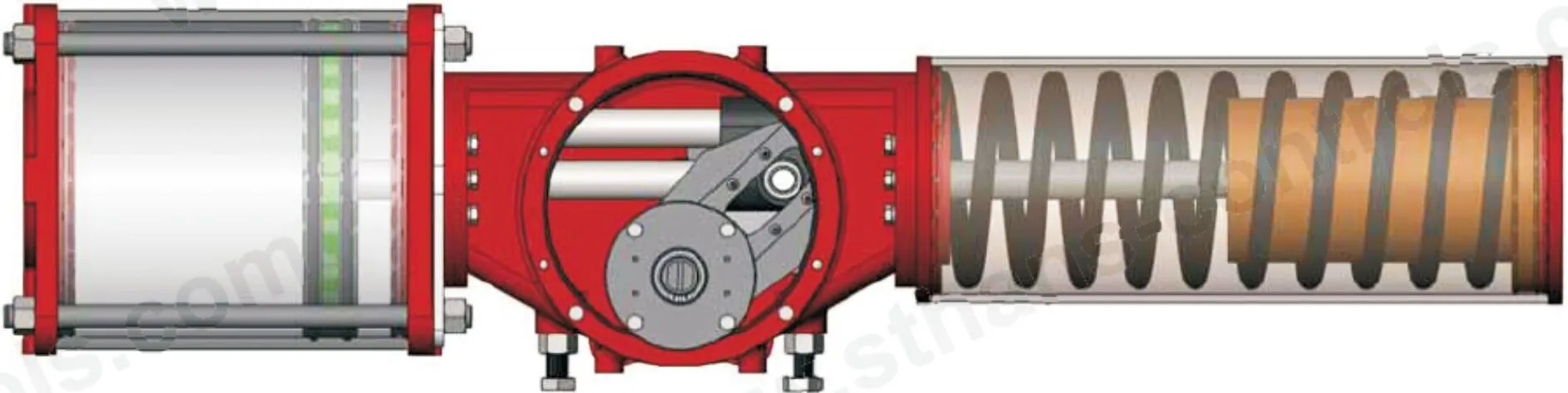

為了更便捷地遠程操控閥門,可通過氣動執行器和一些氣控元件實現閥門的自動化控制。一臺撥叉式氣動執行機構的結構見圖1,它主要由氣缸、彈簧缸、中間箱體三個主要部分組成。根據閥門需求扭矩的不同,對這三個主要部分進行不同的組配,以便實現閥門對扭矩的需求。如圖2所示,綠色曲線為三偏心蝶閥在關閉狀態到打開狀態的扭矩曲線,可清楚地發現,三偏心蝶閥最大的扭矩點在開啟閥門的瞬間,然后閥門扭矩會快速下降,也符合在上文提到的蝶閥扭矩特點(閥門全開到全關的扭矩曲線剛好相反)。黑色曲線是執行器彈簧被壓縮后復位的曲線,紅色曲線是執行機構運行的扭矩曲線。可以清晰地看出,單作用撥叉式氣動執行機構輸出的扭矩,完美地與三偏心蝶閥的需求扭矩保持一致,達到了利用效率的最佳狀態。

圖1 單作用撥叉式氣動執行機構結構

圖2 氣動執行機構與蝶閥扭矩對比圖

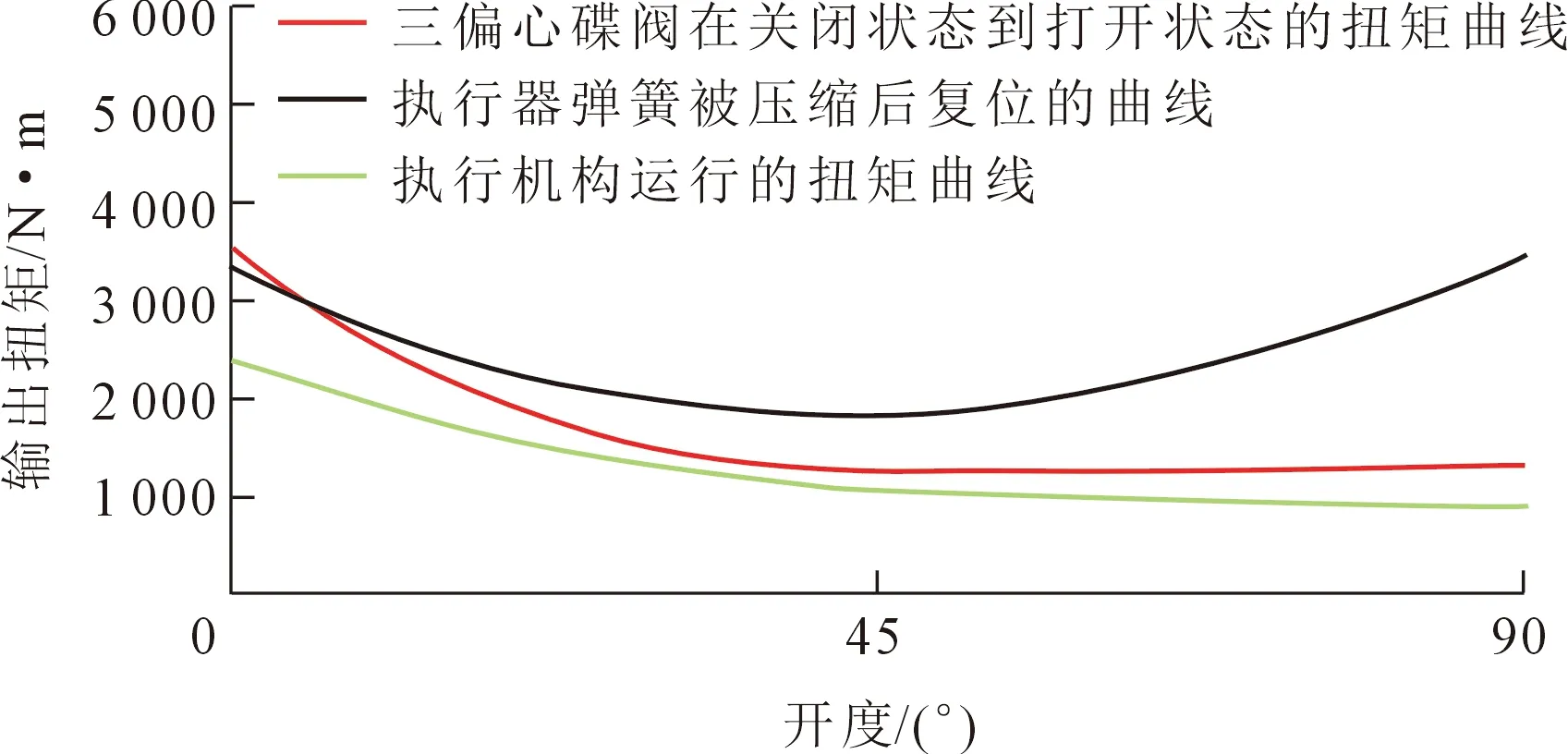

由于氣動回路的驅動介質為空氣,價格便宜且無污染,所以在閥門應用的諸多場合,均使用了氣動回路來對閥門進行控制。圖3是一臺低溫型氣動三偏心蝶閥,其中氣路連接部分,包含了撥叉式雙作用執行機構、過濾減壓閥、電磁閥、氣控閥、閥位開關等主要氣路元件,主要工作原理為:氣源連接過濾減壓閥后,電磁閥通過得電、失電來控制閥門的打開或者關閉。由于閥桿轉動,帶動閥位開關芯軸旋轉,在打開和關閉位置實現信號的通斷,將閥門的位置狀態傳送至集成系統。當然這只是一種簡單的控制機理,隨著閥門在不同領域的應用(煤化工、硅化工、石油化工、水處理等),對其閥門的開關要求也大大不同。例如,氣源故障時要求閥門處于安全狀態,要求關閉或打開,或保持各部相同。還有一些將三偏心蝶閥作為調節閥來使用,要求蝶閥的控制回路具備任意角度停留的要求,也有一些裝置上工藝要求閥門快速打開、慢速關閉等,甚至一些閥門具有聯鎖的要求。這些問題都是通過氣動控制回路相關聯的系統來進行解決。

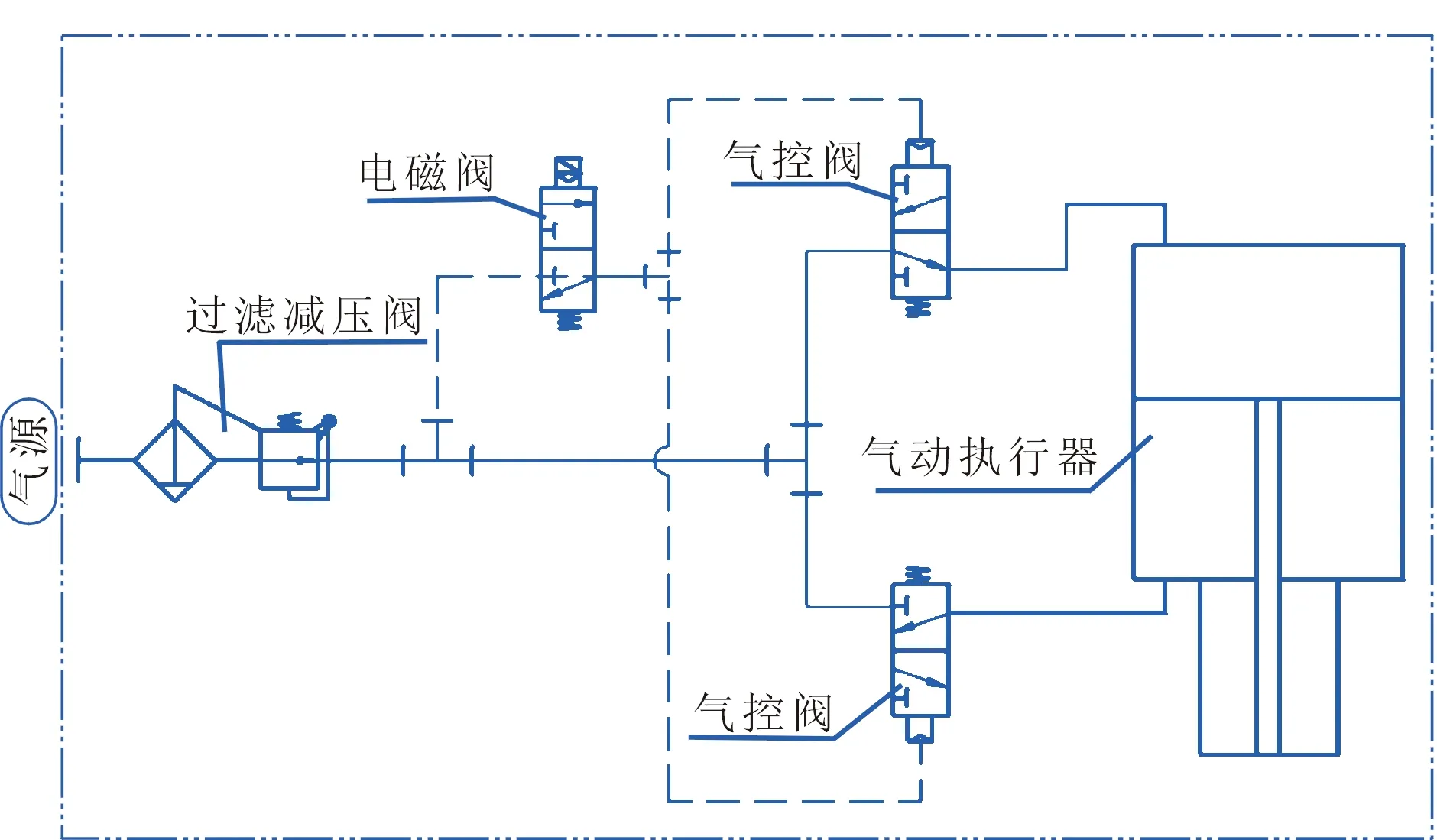

通過這些氣控元件的工作原理,可以設計出控制氣缸開關、調節控制回路原理,圖4是圖3控制回路的原理圖。由于閥位開關不涉及氣路連接,所以沒有在原理圖中表述。

圖4 控制回路的原理圖

4 結語

三偏心蝶閥在僅增加相對較小扭矩的情況下,可以極大地減小密封面間的磨損程度,延長蝶閥使用壽命。對其扭矩的計算方法與思路進行歸納總結,計算出三偏心蝶閥最小的扭力,在質量完全滿足使用條件的基礎上,達到扭力最小、成本最低、使用壽命最長的特點;通過對控制回路的設計可以更方便地遠程控制閥門的開關、調節,在諸多裝置復雜的工藝要求下,實現關于閥門的控制要求。