空調外機出庫自動化生產線設計

詹玉新 盧干 徐云龍 杜秀芝 崔心惠

摘 要:針對現有空調外機在下料出庫中生產效率低等問題,本文根據某空調生產企業廠房及工藝流程,規劃并設計空調外機自動化出庫生產線。該自動化出庫生產由空鏟板輸送線、AGV配送單元、搬運機器人系統、自動纏繞單元、打包帶視覺識別系統組成,并對各部分組成進行詳細的設計與選型。最后基于PLC軟件,對整個生產線進行控制系統設計,以實現空調外機出庫生產線的自動化。根據實際生產表明,該生產線性能可靠、運行穩定,能滿足空調外機的自動化出庫生產要求,提高生產效率,減少人工成本。

關鍵詞:自動化生產線;AGV;自動纏繞;視覺識別

Design of Automatic Production Line for External Units Air Conditioner

Zhang Yuxin Lu Gan Xu Yunlong Du Xiuzhi Cui Xinhui

(College of Electrical Engineering,Chuzhou Vocational and Technical College,Chuzhou,Anhui 239000)

Abstract:To solve low production efficiency of the existing air conditioning external units in the process of unloading and delivery,this paper plans and designs the automatic production line for the delivery of air conditioning external units according to the workshop and technological process of an air conditioning production enterprise.The automatic production is composed of an empty scraper conveyor line,an AGV distribution unit,a handling robot system,an automatic winding unit,and a visual identification system for the packaging belt.The detailed design and selection of each component are also carried out.Finally,based on the PLC software,the control system of the entire production line is designed to realize the automation of the production line of the air conditioner external unit.According to the actual production,the production line can be reliable and stable,which can meet the requirements of automatic delivery production of air conditioning external units,improve production efficiency and reduce labor costs.

Key words:automatic production line;AGV;automatic winding;visual recognition

空調是千家萬戶的必備品之一,部分現有企業由于生產自動化程度低,勞動力短缺、人工成本增加等問題日益增加,會逐步影響其企業效益。隨著中國2025智能制造及信息化的發展,自動化生產線應用越來越多[1-3],成品出庫作為物流行業的一部分,其自動化生產線可有效地提高生產效率,降低人工成本。

張楠等人員研究了自動化物流系統在醫藥制劑生產線中的應用[4],為智能化高效率生產提供了保障。王衛兵等研究人員設計了應用在發動機缸體粗加工的自動化生產線,減少了人工成本,實現降本增效。[5]詹玉新等研究人員設計出了電器盒鉚接自動化生產線,結果表明該生產線在提高生產質量和效率的同時,能夠降低生產和人工成本。[6]

文章通過對空調外機出庫的生產流程分析,設計一套空調外機出庫自動化生產線,空鏟板通過AGV輸送到車間內,機器人將空調外機成品進行碼垛,然后通過AGV將碼垛好的空調外機成品輸送出車間外,實現空調外機成品自動出庫。

1 出庫流程及產線方案設計

1.1 出庫流程分析

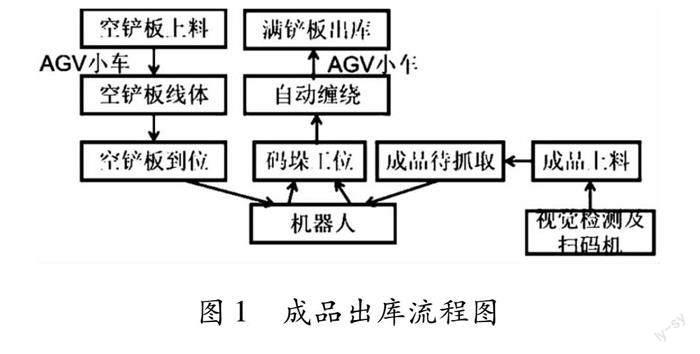

該空調外機出庫自動生產線目的是通過機器人將空調外機成品進行碼垛,然后通過AGV將滿鏟板成品輸送出車間外對接線體,完成成品自動出庫,生產節拍為18秒/件,其中空鏟板通過AGV小車輸送到車間空鏟板線體,實現自動化輸送,智能化工廠,其成品出庫流程如圖1所示。

如圖1所示:空鏟板上料和滿鏟板成品出庫均是通過AGV小車配送到對接線體,一摞空鏟板到位后,機器人叉取一個空鏟板放置到碼垛工位,經過視覺打包帶檢測合格和條形碼掃描后的成品空調外機運動到待抓取工位,機器人吸取成品放置到碼垛工位的空鏟板上,碼垛完成后,進入自動纏繞工位,纏繞后,由AGV小車輸送到滿鏟板出庫線體,輸送到成品庫外,完成空調外機成品出庫。

1.2 方案設計

依據空調外機成品出庫流程分析,其自動化生產線方案設計的三維模型圖如圖2所示。

由圖2可知:該生產線由AGV配送單元1、空鏟板輸送線2、搬運機器人及夾具3、視覺識別與條形碼掃描系統4、成品上料線5、自動纏繞膜單元6組成。

工作時,AGV帶動一摞(10個)空鏟板對接輸送到空鏟板輸送線上,空鏟板輸送線啟動,通過其頂升移栽機構輸送到待拆取位置,這時機器人通過其夾具,將叉取空鏟板按照節拍要求一個一個放置到空調外機成品碼垛位置。同時,一個空調外機通過成品輸送線輸送到視覺檢測及條形碼掃描位置,待檢測合格及掃描后,給信號傳遞給機器人,機器人夾具通過海綿吸盤,將運輸到待抓取位置的空調外機吸取并按照跺型放置到空鏟上,當空調外機全部碼垛好后,滿鏟板通過其輸送線運動到自動纏繞單元,進行纏繞膜纏繞,纏繞后,AGV接收到信號,AGV啟動,把滿鏟板的空調外機運動到庫外的對接線體,以完成空調成品出庫。

2 AGV配送單元

2.1 AGV小車

AGV小車,指裝備有電磁或光學等自動導航裝置,能夠沿規定的導航路徑行駛,具有安全保護以及各種移載功能的運輸車。工業應用中不需要駕駛員的搬運車,以可充電的蓄電池為其動力來源。一般可通過電腦來控制其行進路徑以及行為,或利用電磁軌道來設立其行進路徑,電磁軌道粘貼于地板上,無人搬運車則依靠電磁軌道所帶來的訊息進行移動與動作。

根據本生產線生產要求,AGV的配送需求為:

(1)節拍:144秒/成品鏟板;

(2)運輸鏟板尺寸:1400*1400*150mm

(3)負載:鏟板加物料重量最多400KG

(4)每次運送數量:AGV每次托運1個空鏟板

依據AGV的配送需求,選用的AGV的小車如圖3所示。

該AGV小車車體所有鋼板的外形、安裝孔等均采用激光切割、數控折彎(為使各個部件的尺寸精確度得到保證)后經氬弧焊焊接而成,所有焊點均在車體內側,外表面均無焊點痕跡,車體表面噴塑處理,顏色為象牙白色,外表美觀、結實耐用。整車采用聚氨酯減震腳輪,增加車輪的耐磨性并確保使用的過程中地面少留痕跡。

該AGV小車采用磁性導航方式,單向行走,左右轉向,兩輪差速驅動,最小轉彎半徑為900mm,直線導引精度和停位精度均為±10mm。當驅動單元位于磁道上行走時,磁傳感器將檢測到的偏差信號發給單片機控制系統,控制系統根據偏差信號不斷調整兩電機的速度,從而調整驅動單元的方向,使傳感器位于軌道中心,實現沿指定軌跡前進的功能,磁傳感器如圖4所示。

2.2 AGV配送方案

AGV小車任務是完成空鏟板的上料和滿鏟板的出庫,其配送是由控制中心來協調控制。

空鏟板路線:

(1)AGV與背負滾筒料車在待命點待命,等待呼叫;

(2)當線體鏟板庫需求空鏟板時,輸出信號到呼叫盒的另一個按鍵,呼叫AGV;

(3)AGV從待命點啟動,快到鏟板入庫點時減速,直到三個光電傳感器對接成功,然后驅動抱閘鎖死停止,與入庫滾筒輸送線進行對接,把一摞(10個)空鏟板輸送到AGV背負滾筒上;

(4)AGV自動啟動,快到空鏟板上線點前減速,直到三個光電傳感器對接成功后停止并開動滾筒,與鏟板進行對接,把AGV背負滾筒上的空鏟板輸送到空鏟板上線機上;

(5)AGV回到待命點停止,等待下一次呼叫。

成品出庫路線:

(1)AGV與背負滾筒料車在待命點待命,等待呼叫;

(2)當線邊滾筒有滿鏟板貨物時,輸出信號到呼叫盒,呼叫AGV;

(3)AGV從待命點啟動,運行到快到上料點前減速,直到三個光電傳感器對接成功,然后驅動抱閘鎖死停止;

(4)通過光電傳感器通訊,開動滾筒線把線邊滾筒的滿物料鏟板輸送到AGV背負滾筒上;

(5)AGV自動啟動,運行到快到下料點前減速,直到三個光電傳感器對接成功停止,與出庫動力滾筒進行對接,把AGV背負滾筒上的滿鏟板輸送到出庫動力滾筒線上;

(6)AGV回到待命點停止,等待下一次呼叫。

3 夾具設計

根據工藝流程及方案設計,搬運機器人任務是拆空鏟板放置到碼垛工位,同時還能搬運成品的空調外機,故該機器人夾具具有叉和吸的復合功能。根據空鏟板的形狀特征及成品空調外機,該機器人夾具采用無桿氣動驅動雙叉指叉取空鏟板,待空鏟板放置完成后,該夾具利用真空負壓原理,使用海綿吸盤吸取空調外機成品放置在空鏟板上。

為減輕夾具的重量,夾具支架連接可采用鋁型材架,同時考慮叉取過程的強度與剛度,叉指材質為鋼材質,中間挖空一部分,在確保強度與剛度的基礎上,也減輕了夾具的重量,減少機器人在運行過程中的負載,夾具結構模型圖如圖5所示。

由圖5所示,機器人夾具由法蘭連接盤(1)、型材連接板(2)、型材架(3)、吸盤連接板(4)、海綿吸盤(5)、移動氣缸(6)、氣缸連接板(7)、過渡板(8)、叉指連接塊(9)、叉指(10)、滑塊連接板(11)、滑塊(12)、滑軌(13)、滑軌座(14)、風琴護罩封板(15)、風琴護罩(16)、緩沖座(17)、擋塊(18)組成。

法蘭連接盤(1)作為連接機器人及夾具的連接件,通過型材連接板(2)與型材架(3)相連接。型材架(3)作為夾具的主結構,支撐夾具上的各零件。當一摞空托盤到位后,夾具兩端的移動氣缸(6)向前移動,通過氣缸連接板(7)及過渡板(8)帶動叉指連接塊(9)使得叉指(10)連同滑塊(12)沿著導軌方向向前移動,進入空鏟板的插孔中,然后機器人帶動夾具及鏟板向上移動后,再向后及向下移動,把空托盤放置在碼垛位置,然后移動氣缸(6)向后移動,叉指(10)縮回,完成空鏟板的拆卸及放置。當空鏟板放置到位后,夾具上的海綿吸盤工作,利用真空負壓原理吸取到位的箱體按照跺型及程序碼垛到空鏟板上,完成箱體的碼垛。

4 控制系統設計

該空調外機出庫自動生產線電氣控制系統以三菱F系列[7]PLC作為總站控制,AGV、空鏟板輸送線、機器人及夾具、視覺識別及條形掃碼機、成品上料線、自動纏繞單元等單元設備為從站,氣缸、電磁閥、傳感器、電機、磁性開關為輸入輸出信號接口,各個單元設備之間通過總線與PLC連接。PLC作為控制系統核心,對來自各單元的輸入信號進行分析和處理,并將所需的輸出傳遞給各執行機構,執行系統所需的動作和任務,以傳遞和輸送信號,并執行相關動作。根據生產線設計方案,其控制系統硬件設計圖如圖6所示。

5 結語

結合某企業空調外機生產出庫要求,設計一套空調外機出庫自動化生產線,用AGV配送空鏟板和滿鏟板,機器人對空鏟板下料和空調外機成品搬運,實現自動化,并對AGV選型設計及夾具設計進行詳細分析,最后通過控制系統設計,以實現生產線的自動化,通過實際生產表明,該生產線符合設計要求,能提高生產效率,減少人工成本。

參考文獻:

[1]李良棟.鋼軌軌頭精鍛自動化生產線設計[J].機械設計,2019,36(S1):317-319.

[2]謝鯤,郭常寧.一種清潔劑裝箱碼垛自動化生產線設計[J].應用技術學報,2018,18(3):260-263.

[3]湯輝,鄔家旺,朱小勇等.基于現代物流的機載武器自動化生產線設計[J].自動化與儀器儀表,2020,253(11):122-125.

[4]張楠,魏鑫,馬洪澤,周強龍,任楠.自動化物流系統在醫藥制劑生產線中的應用[J].制造業自動化,2017,39(7):19-23、31.

[5]王衛兵,章雷,王衛仁.發動機缸體粗加工自動化生產線的設計[J].制造技術與機床,2021,710(8):142-146.

[6]詹玉新,崔心惠.電器盒鉚接自動生產專線設計[J].滁州職業技術學院學報,2021,20(3):63-67.

[7]張還,李勝多.三菱FX系列PLC原理、應用與實訓[M].北京:機械工業出版社,2019.

(責任編輯 孫 慧)