飛機著陸過程中航空輪胎的力學性能分析

李彥斌,吳 健,安 爽,粟本龍,王友善

[哈爾濱工業大學(威海)橡膠復合材料與結構研究所,山東 威海 264209]

航空輪胎是飛機的重要部件,主要用于飛機的起飛和著陸過程。航空輪胎結構復雜,主要有橡膠基體、骨架材料等,且生產工序繁多。同時航空輪胎使用條件嚴苛,具有負荷大、速度高、頻率大、變形大、胎壓高、溫升大等特點。著陸階段是飛機發生安全事故的高發階段。

為探究飛機著陸過程中的實際工況與邊界條件,國內外研究人員展開了豐富的研究。T.NIEZGODA等[1]在建立起落架動態特性數學模型的基礎上,提出了起落架的數值模型。J.PYTKA等[2-4]利用車輪力傳感器測試了作用于起落架輪胎上的力和力矩,并開發了應用于飛機起落架測試的輪式測功機。R.K.SCHMIDT[5]針對飛機起落架用輪胎的合理選擇進行了研究。

由于航空輪胎的復雜性,開展實際航空輪胎試驗研究成本極高,因此開展橡膠試樣級的試驗成為極佳選擇。H.GUO等[6]利用開發的有限元模型,評估飛機試驗輪胎的性能和安全標準,其中涵蓋了不同飛機著陸質量和垂直速度下從軟著陸、硬著陸到碰撞著陸的輪胎加載場景。A.K.KONDé等[7]提出了一種建模和預測飛機輪胎的滾轉和偏航行為的方法,同時通過試驗測試橡膠性能。D.CHEN等[8]從理論和試驗兩方面研究了不同滑動速度對胎面膠料摩擦學行為的影響,利用ABAQUS軟件建立了橡膠試樣摩擦溫度和熱力耦合模型。

此外,國內外專家學者對整個使用周期下航空輪胎行為也展開了深入研究[9-14]。A.P.IVANOV[15]提出了輪胎滾動近似模型,該模型考慮縱向和橫向滑動耦合以及由彈性力引起的紡絲和變形狀態。A.A.KIREENKOV等[16]考慮了氣動輪胎準靜態變形有限元模擬得到的接觸壓力分布,并研究了結合運動學的干摩擦模型。P.WU等[17]提出了一種新型的基于地面動力的起降系統。Y.LI等[18]為了研究飛機輪胎在著陸時產生的熱量,分別搭建了起落架與道面接觸模型、摩擦采樣點模型以及有限元分析模型。

本工作針對著陸過程中航空輪胎的力學性能展開研究,以實際著陸工況為邊界條件,探索航空輪胎內部結構與材料性能,以助力我國大飛機產業和國產航空輪胎研究。

1 橡膠材料高速摩擦試驗

硫化是橡膠材料加工的主要工藝之一,橡膠硫化要求在一定的壓力、溫度、時間等條件下進行。本次橡膠材料高速摩擦試驗主要分為滑動摩擦試驗和滾動摩擦試驗兩種。滑動摩擦試驗選用塊狀試樣(見圖1),滾動摩擦試驗選用輪狀試樣(見圖2)。兩種試樣均選用11種不同類型的胎面材料原膠,采用如圖3所示的模具,通過平板硫化機硫化,硫化條件為151 ℃/10 MPa×60 min;主要工藝流程為:預成型橡膠料坯分組編號→料坯下料→模具預熱→硫化參數設定→硫化→冷卻成型等。滑動摩擦試驗等效為模擬飛機全制動工況,滾動摩擦試驗等效為模擬飛機自由滑動過程。

圖1 塊狀試樣

圖2 輪狀試樣

圖3 模具

在高速摩擦機上,分別使用塊狀和輪狀試樣夾具進行高速摩擦試驗,塊狀試樣主要參數為:主軸轉速710 r·min-1,接 觸壓強 1.6 MPa,夾具載荷 270 N,試驗時間 3 s;輪狀試樣主要參數為:主軸轉速 1 420 r·min-1,接觸壓強 0.8 MPa,夾具載荷 170 N,試驗時間 2 min。

夾持檢測機構在電動機的帶動下沿導軌移動,使試樣與砂輪接觸后,馬上啟動砂輪主軸轉動,進行摩擦測試。此時,三向力傳感器采集到的X,Y,Z方向的力值被實時采集記錄。測試時間達到設定值后砂輪停轉,試樣通過電動機帶動脫離砂輪,測試結束。整個試驗過程采用相同的試驗條件,并及時保存各個編號試樣的力學信息。最后通過計算機記錄并分析數據。

2 著陸過程航空輪胎有限元仿真建模

2.1 典型航空輪胎結構

航空輪胎包含胎面、冠帶層、緩沖層等。圖4所示為一種典型的航空輪胎結構。

圖4 航空輪胎結構示意

2.2 著陸過程仿真模型的建立

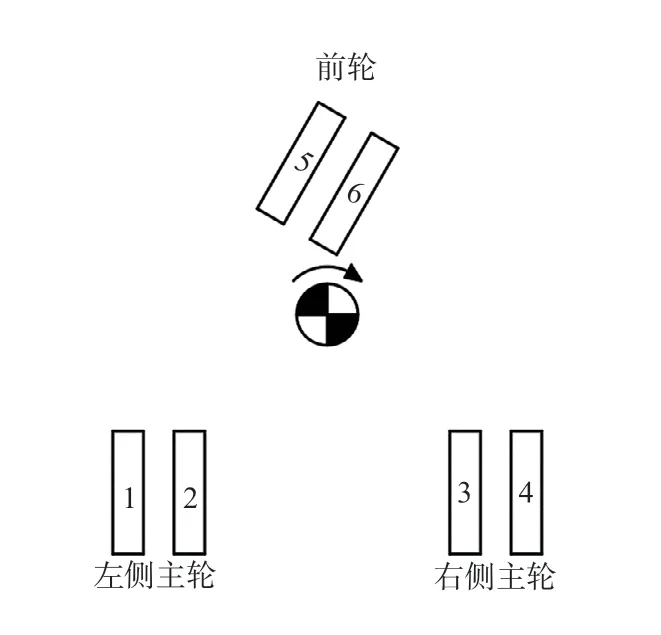

圖5所示為某型號大型飛機機輪分布,該型號飛機擁有2個前輪和4個后輪。飛機著陸時一般后輪先接地,在理想狀態下,一般認為4個后輪同時接地。著陸過程單個主起落架輪胎垂直力隨時間分布曲線見圖6。由圖6可得,飛機著陸過程沖擊區間內,從輪胎接觸地面到0.3 s時,輪胎受到200 kN的最大垂直力。

圖5 某型號大型飛機機輪分布示意

圖6 著陸過程單個主起落架輪胎垂直力隨時間分布曲線

利用TYABAS有限元軟件對航空輪胎各層材料進行網格劃分,設定邊界條件和材料參數等。利用ABAQUS建立某型號航空輪胎的二維有限元模型,如圖7所示,二維模型共有6 185個節點、3 735個CGAX4H單元,并在內襯層加載1.53 MPa壓強使得輪胎充氣。而后,將二維模型旋轉為三維模型,如圖8所示,三維模型共有465 240個節點、281 128個CGAX4H單元,并設置地面,其中地面對輪胎底部壓力為200 kN。

圖7 航空輪胎的二維有限元模型:

圖8 航空輪胎的三維有限元模型

3 結果與討論

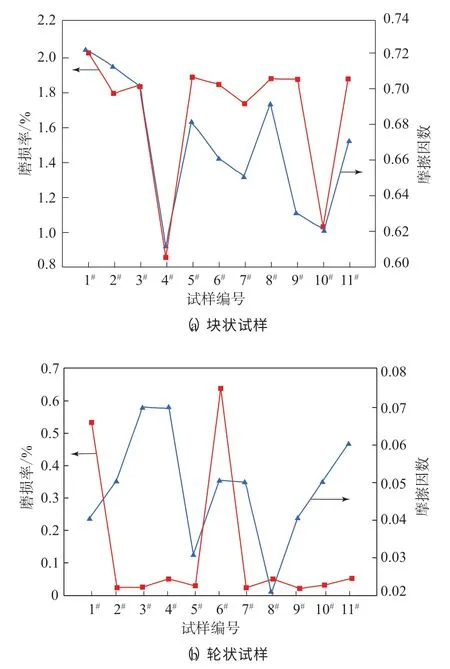

3.1 高速摩擦試驗

圖9所示為塊狀試樣和輪狀試樣磨損率和摩擦因數。由圖9(a)可得,4#塊狀試樣比較耐磨,10#塊狀試樣次之,而1#塊狀試樣則易磨損。由圖9(b)可得,輪狀試樣整體磨損量較小,3#和4#輪狀試樣摩擦因數相對較大。

圖9 試樣磨損率和摩擦因數

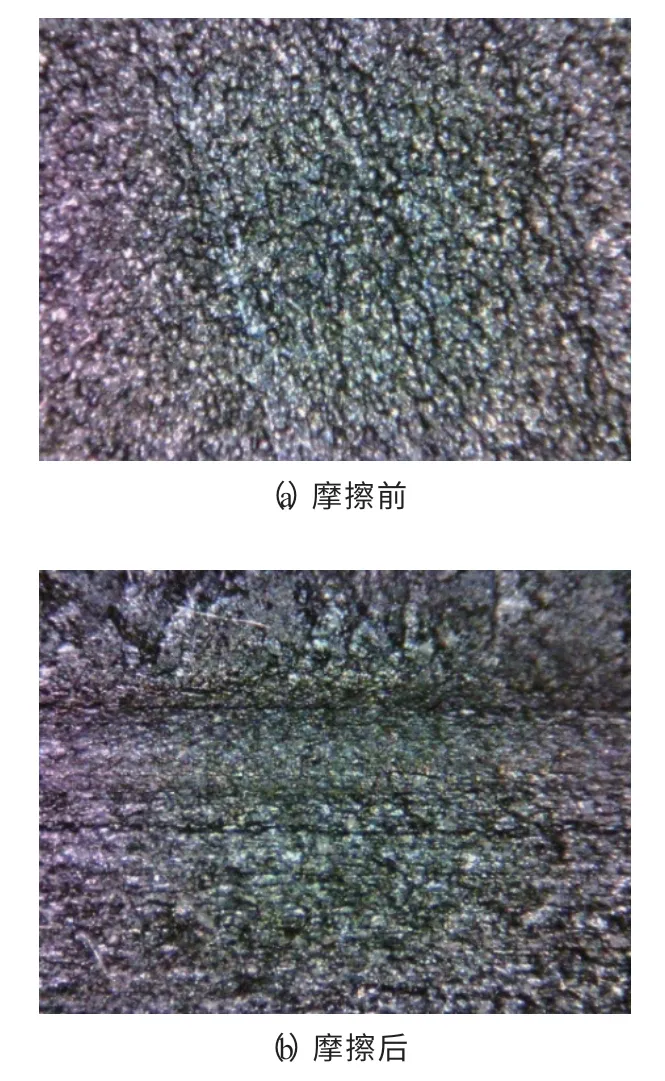

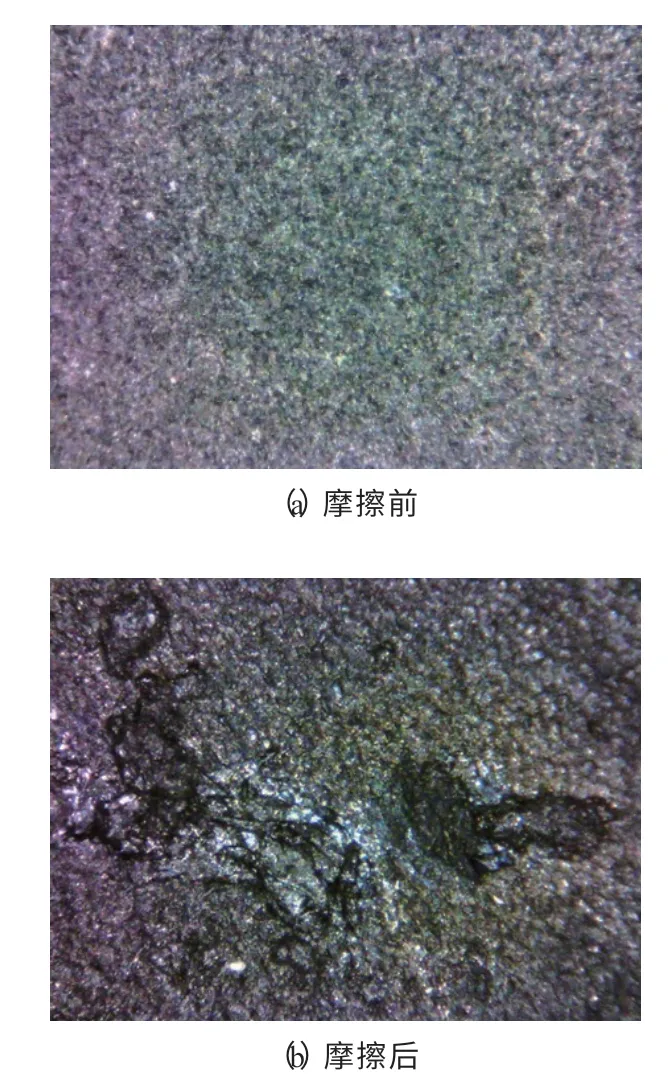

圖10和11分別為塊狀試樣和輪狀試樣高速摩擦試驗前后表面形貌對比。由圖10和11可見:高速摩擦對橡膠材料表面形貌影響極大;塊狀試樣的滑動摩擦表面產生明顯的劃痕,由于高溫摩擦生熱橡膠表面有明顯灼傷;輪狀試樣的滾動摩擦表面粘著部分橡膠且表面產生部分凹坑。

圖10 塊狀試樣摩擦試驗前后形貌對比

圖11 輪狀試樣摩擦試驗前后形貌對比

3.2 橡膠基體材料的應力和應變

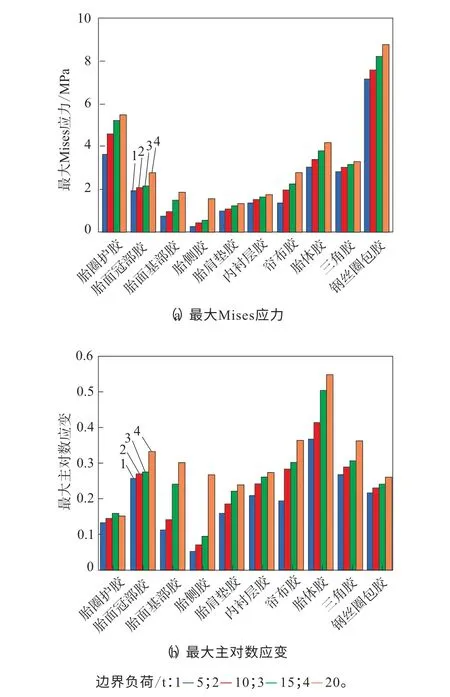

通過分析ABAQUS軟件后處理模塊,可以得知航空輪胎各層橡膠基體材料在加載過程中力學性能變化趨勢,主要分析了最大Mises應力和最大主對數應變。航空輪胎基體材料各部位在不同邊界負荷下的力學性能變化趨勢見圖12。由圖12可見,鋼絲圈包膠最大Mises應力相對最大,胎體膠最大主對數應變相對最大;整體上呈現負荷越大輪胎越容易失效的趨勢。

圖12 航空輪胎基體材料各部位力學性能變化趨勢

4 結論

飛機著陸過程是航空輪胎容易發生失效的階段。本工作以航空輪胎為研究對象,研究著陸過程中航空輪胎的力學性能,通過開展高速摩擦試驗,揭示胎面材料摩擦規律。同時,建立航空輪胎有限元模型,在一定條件下,分析航空輪胎結構力學性能。主要結論如下。

(1)航空輪胎摩擦主要發生于胎面材料,胎面材料對摩擦行為影響極大,高速摩擦會使得橡膠材料表面產生明顯傷痕。

(2)不同負荷對航空輪胎力學性能影響不同,整體上呈現負荷越大,越容易失效的趨勢。易發生應力、應變失效的部位有鋼絲圈包膠、胎體膠等。