AirBorn 微矩形電連接器絕緣防護工藝研究

張睿明,施瑋

(1.中國人民解放軍93145 部隊,上海 200231;2.上海航天設備制造總廠有限公司,上海 200245)

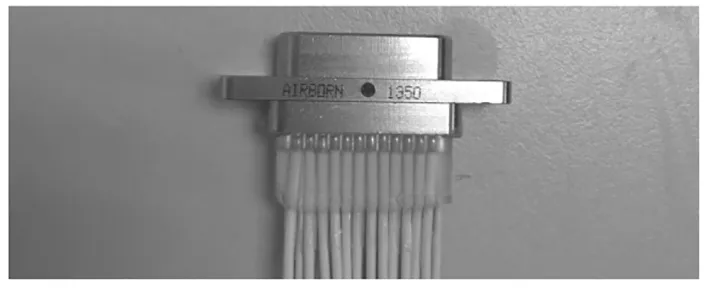

AirBorn 微矩形電連接器接觸件間距1.27mm,焊排間距1.1mm,接點密度高,電連接器外殼和尾附件均采用鋁合金材料,表面化學鍍鎳處理,鎖緊組件為不銹鋼材料;電連接器尾罩一般采用兩瓣開式結構,合并后尾部為橢圓形狀出線口。該連接器兼具體積小、重量輕、高可靠的優點,在航天、航空等領域應用廣泛。

但由于尾罩出線口為橢圓且無線束夾緊壓板,電裝時只能通過在出線口處填充保護材料以固定和保護尾罩內的導線及焊點,但填料使用過程中易脫落,并導致線束在無保護情況下應力直接傳導至焊點,在振動、沖擊等復雜的宇航環境條件下甩線有高達25°的自由擺動弧度,經過模擬試驗,焊點在這種狀態下持續受擾動力作用50 次以上即會導致焊點斷裂失效。因此,必須采取對AirBorn 微矩形電連接器進行灌封處理,形成穩定牢靠的封裝結構,降低振動、沖擊、潮濕等外界環境的不良影響,以保護焊點免受應力損傷。

1 灌封膠及灌封工藝

1.1 灌封膠選用

AirBorn 微矩形電連接器的焊杯間距密集,且連接器尾罩腔內狹小,因此選用的灌封材料應有良好的流動性,且不應選用需要充分接觸空氣的室溫硫化硅橡膠。

目前,電子行業常用的灌封材料主要有環氧樹脂、硅橡膠和聚氨酯等。而硅橡膠具有以下特點。

(1)硅橡膠固化無副產物、熱膨脹系數小、尺寸穩定。

(2)相較其他兩種灌封材料,硅橡膠灌封固化后的電絕緣性能和介電性能較佳,能滿足電子元器件對絕緣、介電性能的要求。

(3)硅橡膠具有優良的耐腐蝕性能、耐熱性能、密封性,能滿足太空環境、高濕環境等惡劣環境下使用的要求,且硅橡膠灌封方式對連接器尾部灌封可靠性最高。

由于本型號產品采用的AirBorn 系列微矩形電連接器應用于運載火箭發動機艙段或空間飛行器艙外環境,其環境溫度高達100℃以上,同時考慮了真空質量損失指標要求,最終選用日本信越公司生產的KE-1310ST 硅橡膠作為灌封材料。在本文研究使用KE-1310ST 硅橡膠的過程中,發現膠體存在氣泡、空洞現象,對于振動、潮濕、腐蝕、劇烈的溫度變化等惡劣環境下,封裝中的氣泡和空洞會嚴重影響產品的使用性能。本文針對本單位產品研制過程中遇到的問題和獲得的經驗,對AirBorn 電連接器采用KE-1310ST 硅橡膠絕緣防護工藝進行探討。

1.2 灌封工藝方法選用

KE-1310ST 膠是一種雙組份、導熱、長壽命期的硅橡膠,具有良好的耐化學腐蝕性能,具有很高的剪切強度,溫度穩定性優秀,能夠長期暴露在150℃以上的高溫環境中工作,短期甚至能承受高達280℃的高溫沖擊。目前,硅橡膠的灌封方式主要有以下兩種。

(1)熱風灌封工藝。使用挑膠棒挑取少量膠液(挑取膠液的同時注意實時檢查膠液中應無多余物情況),置于灌封腔上方,使用熱風系統的風槍加熱膠液并吹入灌封部位,反復重復上述操作直至達到目標灌封高度,過程中隨時觀察灌膠腔,確保膠液填滿膠腔,無空洞、無漏膠現象,灌膠結束后檢查膠腔內膠面呈水平狀態,確保無局部堆積現象。這種灌膠方式的優點是:適合電纜組件小批量、多品種的生產特點,灌膠量容易控制,操作簡單,成本低廉。其缺點是:對人員的操作技能要求高,對膠體內氣泡的去除效果不佳。

(2)點膠機灌封工藝。即調好膠后將膠裝入點膠機注射器針筒;打開氣閥后,踩一下腳踏開關,則膠從針頭流出。這種灌膠方式的優點是:通過氣動壓迫膠液流動,對狹長腔體、細小孔洞以及較深灌膠腔的灌封有較大優勢,容易控制灌膠量。缺點是:這種灌膠方式要求膠黏劑的黏度很低,對膠體內氣泡的去除效果不佳。

對于KE-1310ST 硅橡膠,需要事先將膠按照A、B組分的重量比稱重后,再加入料筒中,不能自動添膠。由于本單位產品具有小批量生產的特點,采用點膠機灌膠時對膠液的浪費較大,需要頻繁地對點膠機進行清潔,且應用加熱型點膠機灌封成本高。KE-1310ST 膠在常溫條件下(25℃)黏度很高,為25000cp,而在加熱至80℃以上時黏度大大降低,因此選用熱風灌封工藝,但仍需克服氣泡問題對產品性能的不良影響。

2 灌封關鍵工藝參數介紹

2.1 真空脫泡工藝

脫泡采用真空機抽氣的方法來消除氣泡,在工藝設計中需考慮真空設備的配置和能力,并確定具體的方法,其中真空度極限和抽氣速度是關鍵點。如果真空度不夠,氣泡無法完全排除。如果抽氣速度太快,灌封材料隨氣泡溢出腔體。

真空脫泡的工作原理:真空脫泡過程中,膠體內氣泡需克服膠體張力脫出,膠體在內部氣體壓力下,逐漸膨脹,繼續抽真空,膠內氣體會沖破膠層溢出,此時應打開閥門,壓力回升,使氣泡破裂,膠體回縮,然后重復減壓、放氣,直至氣泡完全消失。膠體灌封后,應重復以上操作進行再次除泡。為降低膠體的張力阻力,增強膠液的流動性,應當在抽真空過程中適度加熱,脫泡效果更佳。

為避免灌封時KE-1310ST 膠接觸電連接器和灌封模具遇冷后黏度加大造成的灌封內部空洞,經過試驗驗證,可以采取在加熱真空脫泡時對待灌封工件同時進行預熱處理的措施,預熱處理后30min 內完成灌封。

工藝優化前灌封膠體疏松,存有一些氣泡現象,工藝優化后灌封膠體致密、氣泡數量明顯減少,灌封質量顯著提高。

2.2 高溫固化工藝

由于KE-1310ST 硅橡膠的B 組分固化劑采用酸酐固化劑,其特點為需要加熱固化,而考慮宇航電連接器的工作環境溫度一般為-55 ~125℃,并且環氧材料的固化溫度低有利于反應熱的及時釋放,因此,固化溫度參數選擇為表1 中的條件1 進行。

表1 KE-1310ST 硅橡膠可應用的固化條件

注:采用該固化條件須考慮產品生產使用的主要材料均能耐受該溫度條件,否則,應更換更優的材料。

優化后的工藝流程增加了真空脫泡工藝。即先將KE-1310ST 硅橡膠按照A、B 組分的重量比為10:1 進行配膠;再用調膠棒沿同一方向攪拌,攪拌時均勻低速,直至將A、B 組分膠攪拌均勻;然后,對混合后的膠液進行真空脫泡處理工序,以除去產生的氣泡;脫泡完成后,進行熱風灌封處理;最后,將灌膠產品置入恒溫鼓風干燥箱加熱高溫固化。

3 工藝試驗及結果分析

AirBorn 微矩形電連接器灌封相比其他航天電子產品常用的電連接器難度較高,KE-1310ST 硅橡膠用于AirBorn 電連接器灌封實踐成功即可以用于其他常用電連接器的灌封封裝,具有普遍的實踐和推廣意義。

按照本文研究的熱風灌封工藝方法進行試驗,即將KE-1310ST 硅橡膠按照A、B 組分重量比10:1 進行配膠、真空脫泡、熱風灌封、高溫固化,固化完成后緩慢降至室溫。

固化完成后,檢查灌封質量達到以下要求,如圖1 示。膠液固化完全,輕壓膠面無壓痕;灌膠部位以外位置無多余膠體,無漏膠或者膠體黏附于影響后續元器件對接、裝配的位置現象;元器件尾端甩線的排與排之間無膠“空洞”,導線及電連接器外殼無劃傷、破損現象。對灌封后的產品進行各項所需的試驗,測得產品的各項性能均滿足要求。

圖1 合格的KE-1310ST 硅橡膠灌封的AirBorn 電連接器

灌封后的試驗件分組分別按照產品技術大綱要求進行了環境試驗(導通絕緣及抗電強度試驗→熱循環試驗→熱真空試驗),并參照QJ1245 要求進行拉伸剪切機械強度試驗測試,試驗良品率達100%。

3.1 熱循環和熱真空環境試驗分析

熱循環試驗和熱真空環境試驗條件見表2,試驗前、后及試驗過程中的每一次高、低溫循環,均用FLUKE 萬用表、250V(0 ~250MΩ)兆歐表對試驗件進行了導通電阻檢查和絕緣性能檢查;試驗后用頻率50Hz、額定容量不小于0.5KVA 的試驗裝置,檢查每一點同時對其他所有不通點間的絕緣抗電強度,試驗時間為60s;熱循環、熱真空試驗前后分別用游標卡尺對試驗件外觀尺寸進行測量。監測和測量結果表明。

表2 熱循環和熱真空環境試驗條件要求

(1)試驗過程中及試驗前后共67 次導通測試阻值實測均小于0.5Ω,實測絕緣電阻值均大于200MΩ,灌封電氣導通、絕緣性能穩定,可以承受嚴苛的空間真空環境溫度交變環境性能考證。

(2)試驗后測試絕緣抗電強度結果無擊穿、表面閃爍等抗電強度下降現象,灌封介電性能良好,可以承受嚴苛的空間真空環境溫度交變環境性能考證。

(3)試驗后檢查灌封產品外觀,灌封膠無膨脹、變形等外觀缺陷,試驗前、后試驗件尺寸變形量極小,實測小于0.2%,灌封尺寸性能穩定,滿足使用需求。

3.2 拉伸剪切強度試驗分析

為考核灌封膠與電連接器接觸面的結合強度,對5組灌封試驗件進行拉伸剪切強度測試。拉伸剪切強度試驗的要求與拉伸剪切強度計算方法均參照QJ1245 要求,在常溫環境下進行試驗。

3.2.1 試驗要求

(1)測量并計算試樣黏接搭接接觸長度和寬度。

(2)試件裝夾于試驗機夾頭后,應使其與上下夾頭保持對中。

(3)試驗加載速度控制為10mm/min。

(4)常溫試驗環境溫度不低于15℃,相對濕度不大于75%。

(5)拉伸剪切強度按下式計算,試驗結果取每組試樣的算術平均值。

式中,τ 為拉伸剪切強度,MPa;F 為試驗破壞時的載荷,N;S 為黏接接觸面積,mm2。

試驗結果取每組試樣的算術平均值。

AirBorn 電連接器灌封的黏接接觸面積計算公式為:

3.2.2 試驗結果分析

試驗設備上夾具夾持電連接器殼體,下夾具夾持灌封膠本體,按規定的加載速度進行試驗。

對試驗件破壞后的外觀進行分析發現,試驗件經拉伸剪切后的破壞點均為電連接器本體絕緣子與鋁合金外殼粘接部位,而KE-1310ST 灌封膠與AirBorn 連接器的接合部位并無破壞痕跡,試驗結果表明,灌封的實際拉伸剪切力至少應不小于本次試驗獲得的拉伸剪切力值。具體拉伸剪切力結果與拉伸剪切強度計算結果見表3。

表3 拉伸剪切強度試驗結果

試驗結果表明,灌封后的產品拉伸剪切強度均能滿足產品使用需求。

4 結語

(1)應用熱風灌封工藝對AirBorn 微矩形電連接器實施灌封時,采用真空脫泡處理、工件預熱處理,并對高溫固化條件嚴格控制,可有效避免灌封產品內夾雜氣泡或空洞,提升灌封工藝質量。

(2)應用KE-1310ST 硅橡膠熱風灌封的AirBorn微矩形電連接器產品成功通過了熱循環、熱真空試驗等鑒定環境試驗考核,并通過QJ1245 要求的拉伸剪切強度試驗考核,試驗良品率達100%。

(3)應用熱風灌封工藝對AirBorn 電連接器實施灌封操作方法簡單、可操作性佳,經過工藝試驗驗證考核,試驗表明,灌封質量具有較好的一致性與穩定性,導通、絕緣、抗電性能符合要求,滿足空間真空環境劇烈溫度變化等惡劣環境的應用需求。

(4)此外,由于AirBorn 微矩形電連接器灌封相比其他航天電子產品常用的電連接器難度較高,KE-1310ST硅橡膠用于AirBorn 電連接器灌封得成功實踐即可以用于其他常用電連接器的灌封封裝,可以在行業內進行推廣。