數字集成傳感器測試系統設計與試驗探析

郭佳,項卓

(國營蕪湖機械廠,安徽 蕪湖 241000)

1 背景

光纖陀螺儀、微機械加速度計(MEMS)等受感部件的使用、多軸向集成以及信號的數字化輸出是運動傳感器的主要發展趨勢,在飛行控制領域已廣泛運用。本項目主要研究對象是一種可測量三軸角速度和三軸加速度2種物理量的高集成度數字傳感器,在技術上具有領先水平。如繼續沿用傳統的手動給定物理量、測量并記錄數據的方式對該傳感器進行測量,必然會增加人為差錯發生的概率,測試精度和一致性也不能滿足需要。

本文利用虛擬儀器、總線控制和數據采集技術,基于CPCI 總線工控機平臺,通過對外設轉臺的通訊控制,開展數字集成傳感器自動測試系統設計研究。

2 測試需求分析

2.1 研制思想及指導原則

測試環境以保證完全滿足集成傳感器產品測試所要求的技術條件為基本原則。在消化、理解集成傳感器工作原理和相關技術的基礎上,結合單軸向模擬式傳感器測試環境的設計經驗,開展測試系統方案設計。

為使測試環境能夠滿足集成傳感器測試要求,通過電纜使測試設備和產品交聯,產品接收外部電源提供的電源信號,接收測試設備發出的地面自檢測指令,實現產品的地面自檢測功能。測試設備接收產品發送的包含三軸角速度和線加速度信息的1553B 信號,并顯示當前狀態產品的角速度值和線加速度值。測試環境中要求包括能提供和受控的角速度轉臺和線加速度轉臺。

2.2 集成傳感器測試需求

從集成傳感器功能出發,對應推導出測試系統環境資源需求包括向集成傳感器提供工作所需的供電電壓和能夠提供集成傳感器量程范圍內的角速度和加速度物理量給定。為實現性能測試,測試軟件需要能夠通過1553B總線信號與其建立通訊并控制其工作狀態,可解析集成傳感器輸出的3 個軸向角速度和加速度1553B 信號和模擬量信號,同時自動判定2 類輸出數據是否合格。

3 測試系統設計

3.1 總體設計

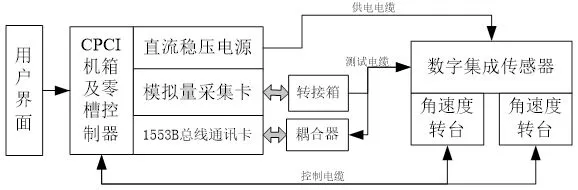

3.1.1 測試設備概述

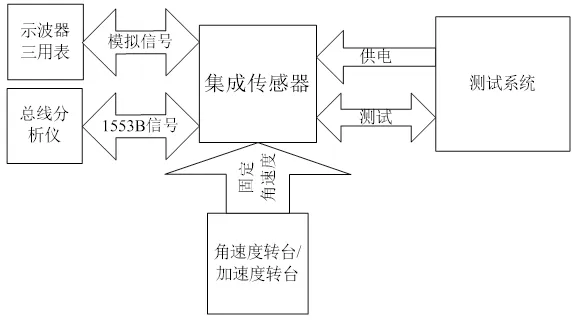

測試系統以CPCI 總線計算機為基礎,配備必要的硬件資源,如直流穩壓電源、工業計算機、1553B 總線采集器模擬量采集卡等,利用總線控制、信號轉換等技術手段實現接口控制信號、總線信號的激勵和檢測;利用虛擬儀器平臺開發測試軟件能夠控制轉臺運轉,實現產品的性能驗證。圖1 為測試系統的架構圖。

圖1 測試系統架構圖

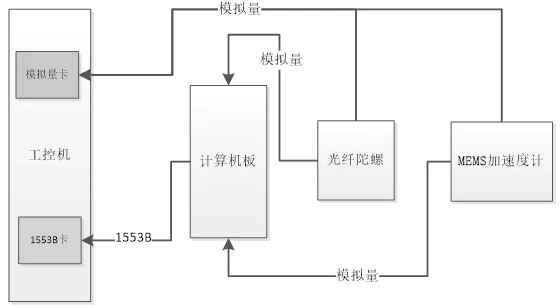

3.1.2 工作原理

集成傳感器在正常工作情況下,機上電源27 V 對其進行供電,飛控計算機輸出1553B 總線BC 信號控制集成傳感器工作,集成傳感器由計算機板將接收的傳感器模擬量信號轉換成1553B 總線信號輸出給飛控計算機處理,同時將傳感器模擬量引出到對外航插。

測試環境工作原理是模擬機上電源及飛控計算機,利用穩壓電源及轉接盒的二次開關對集成傳感器的上電情況進行控制,工控機1553B 板卡發送BC(總線控制器)信號控制集成傳感器的工作,同時接受集成傳感器發出的1553B 信號,并進行解析;工控機測試機箱發送控制信號控制角速度轉臺或線加速度轉臺按給定值提供對應物理量;集成傳感器引出至航插的模擬量信號通過轉接盒測試孔及模擬量采集卡進行測量,可記錄數據。

測試設備信號交聯圖如圖2 所示。

圖2 測試設備信號交聯圖

3.2 硬件設計

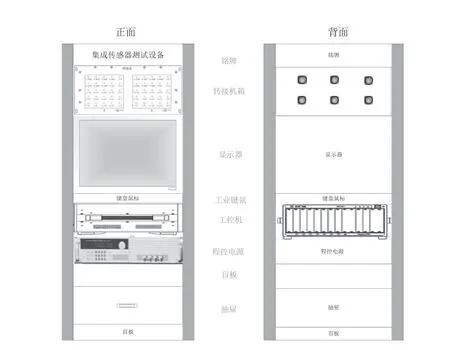

3.2.1 工控機及板卡選擇

測試系統主體采用立式機柜式設計,內部包括工控機、顯示器、轉接機箱、電源,考慮測試過程中的人機功效,對上述部分進行集成設計,其外觀如圖3 所示。

圖3 測試設備信號交聯圖

其中工控機及控制器作為整個測試系統的控制核心用于人機交互和板卡拓展,必須具有高性能,高可靠性和可擴展性,最大程度的滿足測試及實驗現場的各種潛在需要。本測試系統選用3U 雙列8 槽CPCI 背板機箱,外設接口包括2 個USB3.0 接口和RS232/RS422/RS485接口,滿足性能測試和2 種轉臺通訊控制的需要。

1553B 卡安裝于工控機的CPCI 卡槽內,用于與集成傳感器進行數據通訊。單張1553B 卡包含雙通道1553B 總線,每通道1 個BC(總線控制器)、1~31 個RT(遠程終端)、1 個BM(總線監視器),BC、RT 和BM 可同時有效;板卡持外觸發輸入/輸出,并具有板載自檢功能。

模擬量采集卡用于接收集成傳感器的模擬量數據。該模擬量采集器具備64 路輸入通道,可采用單端輸入、差分量輸入或混合輸入采集方式;數據采樣率250KSps、采樣率精度高達50ppm,輸入阻抗20KΩ、最大安全輸入電壓±36V,支持2 種觸發源和6 種采集模式,可滿足被測傳感器各類模擬量測量需求。

3.2.2 轉接機箱及轉臺

轉接機箱主要作用是將供給集成傳感器的電源信號進行控制,實現產品可以單獨供電也可以同時供電的要求。同時將所有傳感器的模擬量信號引出,能夠通過測試孔測量傳感器模擬量值。轉接機箱面設計板如圖4 所示。

角速度轉臺和線加速度轉臺選用符合測量精度和范圍要求的貨架產品,通過RS/232 接口與工控機通訊。

3.3 軟件設計

3.3.1 軟件功能概述

系統測試軟件需具備以下功能:完成硬件資源以及全局變量的初始化和測試設備板卡的自檢,完成系統的工作準備;通過對集成傳感器的測量,顯示集成傳感器的所有模擬量輸出,對輸出結果進行判斷并生成圖像;通過1553B 總線信號對產品進行控制,接收1553B 總線信號并進行解析。

3.3.2 軟件組成

測試設備軟件由開發支持軟件和控制軟件組成。開發支持軟件為軟件開發提供支持,控制軟件實現控制功能。使用Windows XP、Microsoft Visual C++ 6.0 完成應用程序的編譯、連接、加載和調試的可視集成開發環境。軟件組成如圖5 所示。

測試系統開始工作前先通過自檢測程序完成板卡的自檢,1553B 板卡擁有自檢測功能,并可以提供返回值,通過檢測返回值完成對板卡自檢情況的判斷;轉接盒將27V 電源模擬量反饋至模擬量采集卡,通過模擬量采集卡各通道反饋的數據,判斷板卡工作狀態是否良好。通過自檢后按照圖6、圖7 所示測試流程完成角速度和線加速度的測試。

圖6 測試流程圖

圖7 測試環境框圖

4 集成傳感器標定試驗

4.1 試驗方案設計

按集成傳感器技術指標的測試要求,采用單變量對比法對數字集成傳感器測試系統功能搭建試驗驗證環境如圖7 所示,依據GJB-8898 光纖陀螺通用規范、GJB-9771 諧振梁加速度計通用規范等標準文件設計各軸向角速度和加速度測試點。每次給定1 個軸向的角速度或加速度,同時使用外接儀器和測試系統對傳感器輸出信號進行測試,對比2 種方式測量值及其對應關系驗證測試系統的功能。

4.2 測試數據與結論

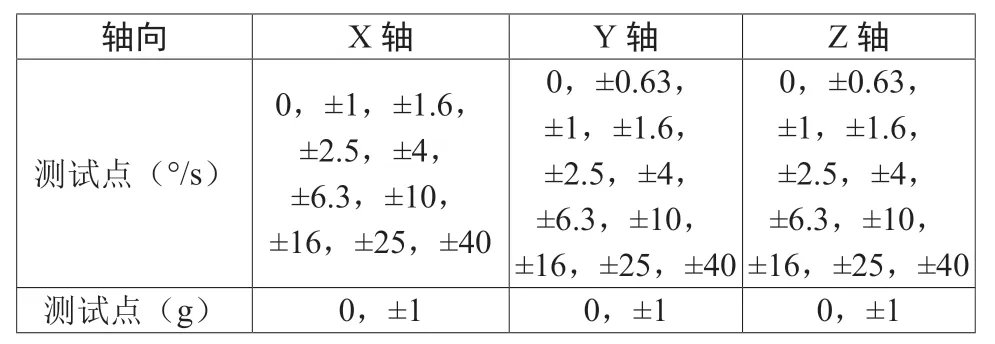

性能測試按如下方法進行。將集成傳感器安裝在轉臺上,并與測試設備相連接,轉臺調整水平。使用測試系統給集成傳感器通電并運行測試軟件,同時將示波器和數字三用表接通到轉接箱的對應接口,測試環境實物圖如圖8 所示。通電穩定2min 后,分別給集成傳感器的X 軸、Y 軸和Z 軸按表1 輸入不同的角速率和加速度,轉臺在每個給定點穩定后采集數據,記錄各速率點數據的均值。

表1 集成傳感器角速率測試條件

圖8 測試環境實物圖

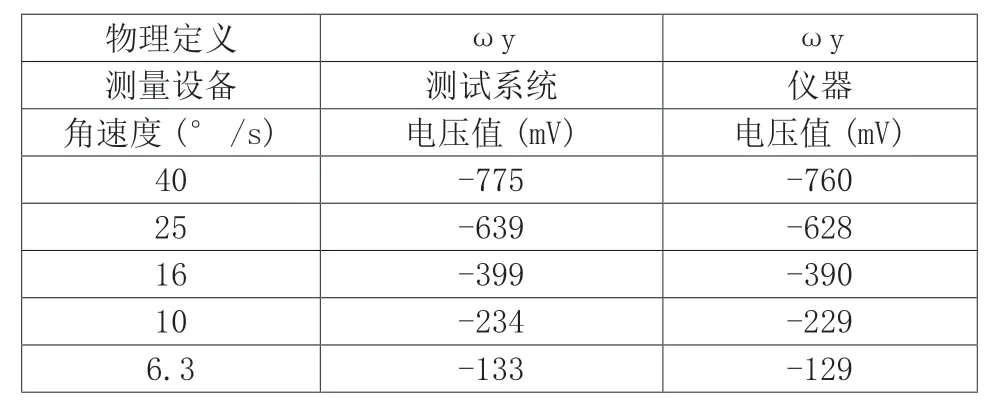

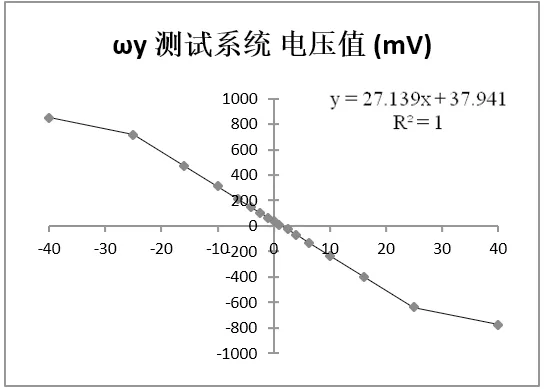

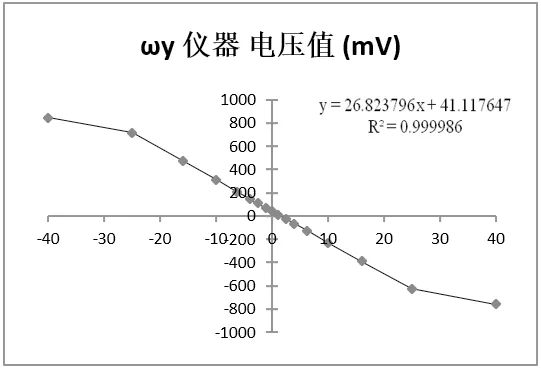

選取Y 軸向角速度測試結果如表2 所示,按照測量數據在正交坐標系內進行擬合如圖9、圖10 所示,被測值與角速度對應趨勢符合光纖陀螺特性,2 種測量方式下得到的輸出函數對應關系基本一致,證明本測試系統準確、有效,滿足集成傳感器性能測試的需要。

表2 三軸角速度輸出值

圖9 ωy 角速度輸出圖數字量

圖10 ωz 角速度輸出圖模擬量

5 結語

針對數字集成傳感器多軸向測量、數字化輸出、測量范圍廣、輸出精度高的特點,本文設計了一種基于CPCI總線工控機系統的數字集成傳感器測試系統,利用硬件資源和自行設計的測試軟件,實現了總線通訊、轉臺自動控制和數據顯示分析功能,并使用該測試系統完成了驗證試驗,試驗數據表明系統功能完整可靠,提供了一種可行的高集成度數字傳感器自動測試方案,具有重要的工程應用價值。