雙起升電磁掛梁起重機模糊PID 同步控制設計與應用

許名熠,向斌

(1.湖南安全技術職業學院防災與救援學院,湖南 長沙 410151;2.江西工埠機械有限責任公司,江西 宜春 331200)

電磁掛梁起重機又稱電磁掛梁吊,是通過吊具掛梁下電磁鐵吸取并搬運物品的橋式起重機,主要用于鋼板、鋼坯、棒材捆等尺寸較長物品的吊運,吸取并搬運重物,在鋼鐵、冶金、物流等行業應用廣泛[1]。電磁掛梁吊在吊運板材時,由于板材長度較長,其起升機構一般采用雙卷筒、雙吊點的結構形式,此時必須保證在作業中兩個吊點的同步,避免在吊裝時吊重傾斜脫落發生事故。目前的結構形式多為一臺電機通過減速機驅動兩個卷筒,實現吊點的同步。當采用永磁直驅電機作為起升機構的動力時,由于永磁直驅電機的為外轉子結構形式,沒有減速機,卷筒和電機一體式設計[2],兩個卷筒無剛性連接,為保證兩個吊點的同步作業,需采用控制方法實現同步。文中主要研究基于位置檢測的雙起升電磁掛梁起重機模糊PID同步控制,來保證兩個獨立運行的起升機構作業高精度同步平穩運行。

1 直驅PMSM雙起升電磁掛梁吊結構及控制系統

1.1 直驅PMSM雙起升電磁掛梁吊結構

直驅式永磁同步電機(Permanent Magnet Synchronous Motor,PMSM)起升裝置取消了減速機、聯軸器和補償軸等,縮短了傳統起重機力的傳遞路線,避免傳動環節可能出現的斷齒、漏油、斷軸、噪音大的問題。將其應用在電磁掛梁吊結構中可實現起升機構的簡化及輕量化,直驅PMSM雙起升電磁掛梁吊結構如圖1所示。

圖1 直驅PMSM雙起升電磁掛梁吊結構

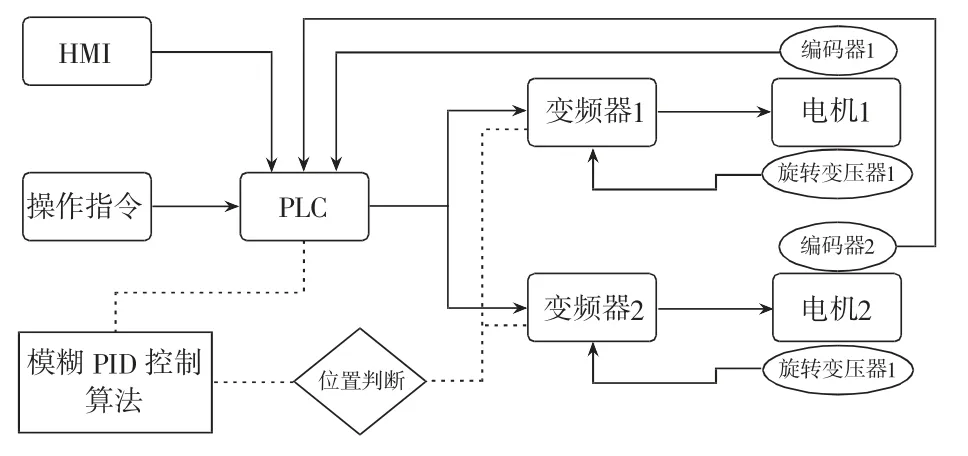

1.2 基于位置檢測的雙起升電磁掛梁吊同步控制系統

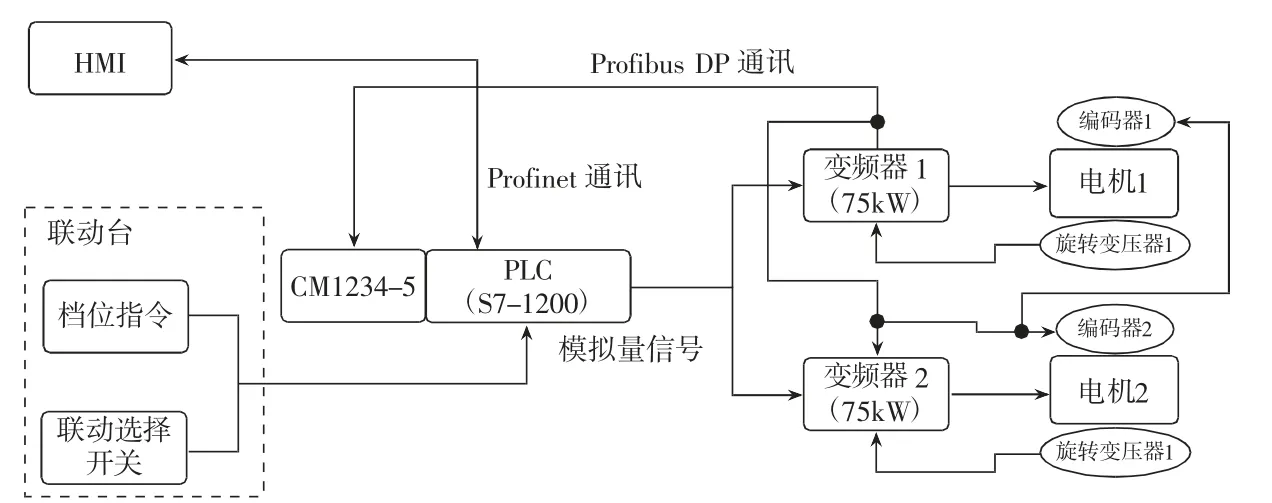

采用直驅PMSM雙起升機構兩個電機分別由一臺變頻器驅動,其控制系統結構如圖2所示。每臺電機配置一個絕對值編碼器安裝在卷筒末端,與卷筒同步旋轉,作為位置檢測傳感器,信號接入電磁掛梁吊可編程邏輯控制器(Programmable Logic Controller,PLC)。操作指令通過聯動臺或遙控器給定,由PLC發送變頻器信號給定速度進行轉速控制,變頻器連接電機上配的旋轉變壓器,作為轉速信號給變頻器做速度閉環控制用。系統配置顯示屏作為人機交互界面(Human Machine Interface,HMI),可以進行狀態監視及參數設定。

圖2 雙起升電磁掛梁吊同步控制系統結構

同步控制主要由PLC采集到的絕對值編碼器信號,進行位置判斷比較,當檢測到兩個卷筒的位置差異超過設定范圍,通過內部算法進行調節控制,改變變頻器的速度指令,最終使電磁掛梁吊兩個吊點的位置差異在允許范圍內,實現雙機構的同步控制、安全穩定運行。

由于直驅PMSM結構形式的起升機構轉動慣量較大,在程序控制采用普通PID調節容易發生振蕩及超調,以致吊點偏差過大導致起升系統無法動作,甚至給作業帶來安全隱患[3]。文中采用模糊PID控制算法,通過位置誤差的輸入進行調節。

2 雙起升電磁掛梁吊模糊PID控制算法設計

2.1 模糊PID同步控制系統原理

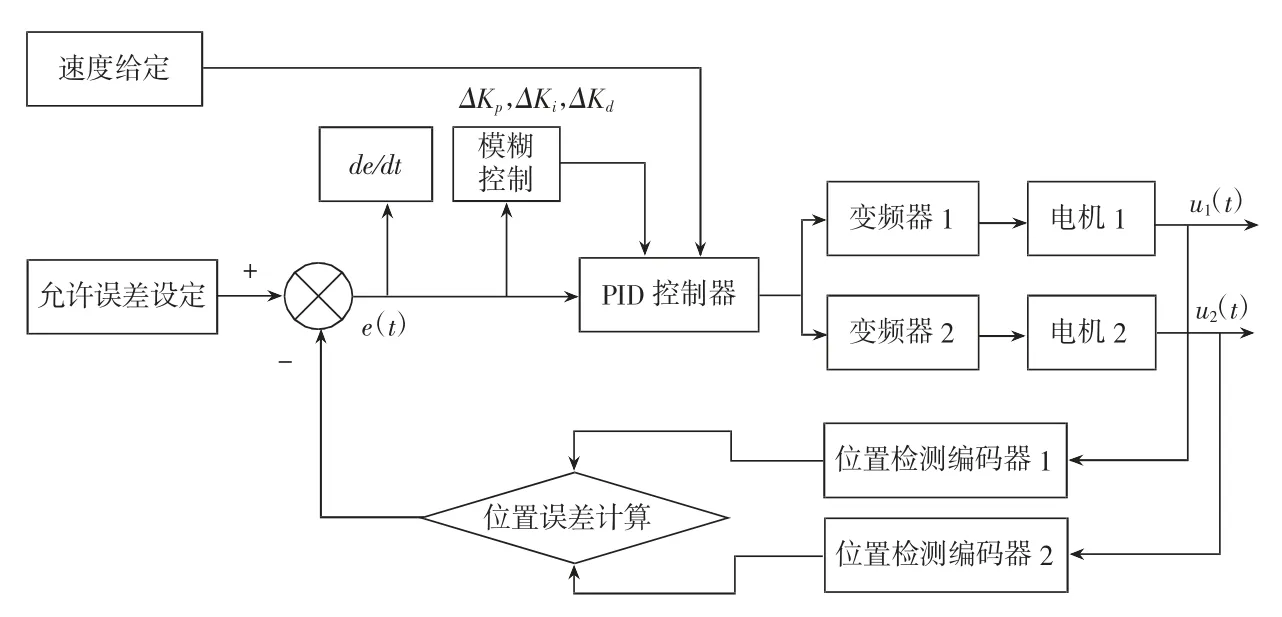

模糊控制是基于模糊算法的一種優化控制算法,依靠試驗獲得的現成經驗或者專家指導的策略形成規則,進而控制輸入和輸出,實現復雜非線性大慣量系統的模糊控制。模糊控制的算法核心是模糊處理和模糊推理,其中模糊處理包括模糊化和清晰化[4]。雙起升模糊PID同步控制系統原理圖如圖3所示。

圖3 雙起升模糊PID同步控制系統原理圖

雙機構同步模糊PID控制器的目標是控制變頻器的給定速度,再通過變頻器內部的速度閉環實現精確控制,從而保證電機的精準定位以及兩個吊點的同步運行。模糊控制主要是把模糊化后的系統偏差e及偏差變化率ec(de/ dt)作為輸入,按照已制定好的模糊規則表,通過模糊化、模糊推理、清晰化得到精準的控制量u,同時獲取PID控制參數的增量ΔKp、ΔKi、ΔKd,從而實現對PID 3個控制參數的調整,完成Kp、Ki、Kd的自動調節[5]。

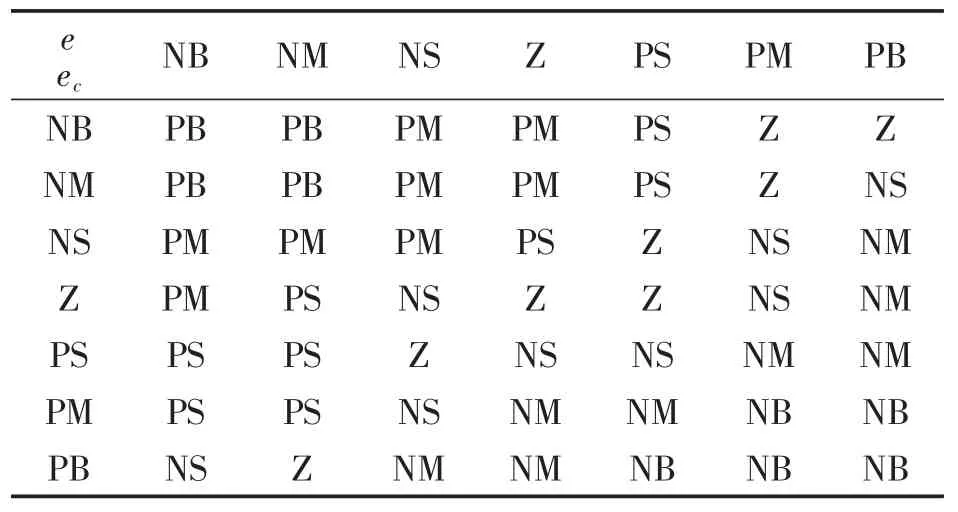

2.2 模糊PID控制器的設計

模糊控制器的輸入變量為系統偏差e和偏差變化率ec,輸出量ΔKp、ΔKi、ΔKd的模糊子集均設為{NB NM NS Z PS PM PB},隸屬度函數為三角形函數,誤差論域為[-1,1]。設誤差變化率ec的論域為[-100,100],采用Mamdani推理規則執行模糊運算[6]。模糊規則如表1所示。

表1 模糊規則表

3 雙起升電磁掛梁吊模糊PID控制算法應用及實驗測試

3.1 直驅PMSM應用在電磁掛梁吊的控制特點

直驅PMSM應用在起重機上具有啟動停止平滑、調速范圍廣、零速制動、電機短路保護、帶載啟動不下滑、精準定距點動、載荷與速度關系防誤操作、超載保護精度99%以上、電機過熱保護、帶空鉤自學習功能的特點。針對電磁掛梁吊雙起升應用,控制系統采用雙電機獨立控制,可實現單動聯動的切換選擇,應用靈活,更適應現場使用工況。雙機構聯動狀態時,通過帶反饋的閉環控制,保證雙機聯動時的同步精度。

在同步控制狀態下系統以位置控制為目標,保證兩臺起升機構卷筒的出繩量(或收繩量)在一定范圍內相同,當出繩量(或收繩量)差異超過設定值時(取決于系統要求,最小值取決于機械誤差及系統響應),降低出繩量(或收繩量)大的機構運行速度,以縮小出繩量(或收繩量)的差異。當此差異值回到運行范圍內,即停止調平,正常運行。系統實時檢測編碼器信號并判斷條件,保證兩個起升機構的運行同步(參見圖3)。

3.2 QC25+25t電磁掛梁吊PMSM參數

QC25+25t電磁掛梁吊采用2個相同配置的PMSM,其電機參數如表2所示。

表2 25t PMSM電機參數表

3.3 雙起升電磁掛梁吊控制系統設計

控制系統采用西門子S7-1200作為主控制器(擴展1個CM1243-5DP主站模塊),配置1個西門子KTP700觸摸屏作為HMI,位置檢測編碼器采用倍加福(Pepperl-Fuchs)DP總線式多圈絕對值編碼器(型號為:PVM58N-011AGR0BN-1213,單圈分辨率13位),采用國產75kW起重專用矢量變頻器,構建高效低成本的DP和PN雙網絡總線式控制系統。變頻器的速度給定由模擬量信號輸入(AI),系統組成如圖4所示。

圖4 雙起升電磁掛梁吊控制系統組成

3.4 雙起升電磁掛梁吊同步模糊PID控制應用及實驗

根據系統設計集成電控系統,將雙起升同步模糊PID控制算法通過PLC控制器編程實現,在QC25+25t雙起升電磁掛梁吊進行實驗測試,現場實驗機型見圖5。位置檢測絕對值編碼器的安裝需與卷筒實現同步旋轉,如圖6所示。

圖5 雙起升電磁掛梁吊同步控制實驗現場

圖6 位置檢測絕對值編碼器安裝

進行同步測試,在PLC界面對數據進行監控及記錄,起重機檔位從1檔到最4檔,對應變頻器設定為8Hz、20Hz、35Hz、50Hz,實驗測試數據如圖7所示。

以起升機構開始運行時的偏差為原始穩定偏差y0(單位:mm),運行中的電機1絕對位置yh1與電機2絕對位置yh2之差x與原始穩定偏差y0進行比較,得到誤差e。

根據圖7中雙起升同步運行測試數據曲線,運行時雙起升機構的出繩誤差在-2mm~4mm之間,大部分時間能夠穩定在±3mm以內,在切換檔位時,誤差較大,但通過控制調節,誤差能夠收斂到±3mm以內,滿足現場工作的要求。

4 結論

采用直驅PMSM的雙起升電磁掛梁吊,雙機構可獨立運行,實現靈活吊裝,作業適應性更強,在雙機構運行時需要通過外部傳感器進行位置檢測,通過控制器調節變頻器運行頻率實現同步。文中采用模糊PID控制算法,并設計相應的控制系統,實現雙起升電磁掛梁吊同步精確控制。通過實驗測試,驗證了系統功能及模糊PID控制的誤差控制,測試中,控制系統能夠在換檔和高速運行時進行調節,誤差能夠穩定控制在±3mm以內,避免吊點偏差過大吊重偏載引發的作業安全。由于系統配置的絕對值編碼器采集的是卷筒出繩量,不能直接檢測吊點的位置偏差,沒有考慮起重機主梁變形、鋼絲繩受力變形差異等因素的影響,仍然存在一定系統誤差。