返修次數對X80 管道環焊縫性能的影響

賈海東,朱麗霞,李麗鋒,3,羅金恒,余文昌

(1.管網集團(新疆)聯合管道有限責任公司,烏魯木齊 830013;2.中國石油集團工程材料研究院有限公司,西安 710077;3.中國石油大學(華東),山東 青島 266580)

0 前言

現代焊接技術的發展大幅提高了油氣管道現場焊接的施工質量和效率,但因焊接質量不達標導致的環焊縫返修依然不可避免。近年來,油氣管道由于環焊縫問題引發的失效事故頻發[1-5],西氣東輸二線、漠大線、陜京三線等高鋼級管道建成試壓和投產運行初期發生的30 余起管道失效案例顯示,70%以上失效是由于環焊縫缺陷引起的[6]。楊鋒平等學者[7]對2011—2013 年的8 起環焊縫失效案例進行分析,發現其中5 起有焊縫返修痕跡;羅金恒等學者[8]收集并分析2011—2015 年的10 起環焊縫失效案例,發現其中6 起存在焊縫返修記錄;王海濤等學者[9]通過梳理國內具有代表性的X70 和X80 鋼管環焊縫脆性開裂案例,發現焊縫返修是與失效關聯度最高的4 個關鍵因素之一。可見,返修焊后環焊縫的質量對管道的安全運行至關重要。

國內外油氣管道標準對焊縫返修提出了具體要求:API Standard 1104《Welding of pipelines and related facilities》要求使用合格的焊接工藝進行焊接返修,2次返修需經過業主同意;DNV-OS-F101《Submarine pipeline systems》附錄C 對管道焊縫返修次數提出“焊縫只能在同一區域補焊2 次”的規定;GB/T 50369《油氣長輸管道工程施工及驗收規范》規定焊縫在同一部位的返修不應超過2 次,且根部焊縫只應返修1 次;西氣東輸二線管道標準中規定同一焊縫位置允許返修1 次;西氣東輸三線及中俄東線管道標準則規定同一位置返修的次數不應超過2 次且根部焊縫只可返修1 次。可見,各標準中對焊縫返修次數的要求并不統一,中國標準對根部焊縫返修次數的要求更加嚴苛。各國學者也針對焊縫返修次數開展了研究,宮平等學者[10]研究認為返修焊對焊縫表層和底層的金相組織無明顯影響,焊縫進行6 次返修后,力學性能仍在標準允許范圍之內[11];傅利斌等學者[12]及萬里鵬等學者[13]分別研究了多次補焊對不同強度焊接接頭組織和疲勞性能的影響,認為補焊次數對顯微組織影響較小,但3 次及以上補焊次數會降低疲勞強度;Vega 等學者[14]發現多次補焊可影響X52 無縫鋼管的力學性能;Moeinifar 等學者[15]研究了實際和Gleeble 模擬的雙道次熱循環對X80 鋼熱影響區性能的影響,認為M-A 組元的大小是影響熱模擬臨界再熱影響區力學性能的重要因素;Vitasek[16]研究了對油氣管道環焊接頭的多次返修,發現隨著返修次數的增加,焊接接頭的質量降低。此外,焊縫返修中的大多數研究集中在基于有限元模擬研究殘余應力的影響或分布[17-21],涉及管線管環焊縫多次返修的研究較少。該研究結合焊接熱模擬及有限元數值模擬,探尋多次返修對高鋼級管道環焊縫的組織、強韌性和承壓能力的影響,為管道施工建設提供指導,為返修環焊縫的完整性管理提供理論支持。

1 試驗材料與方法

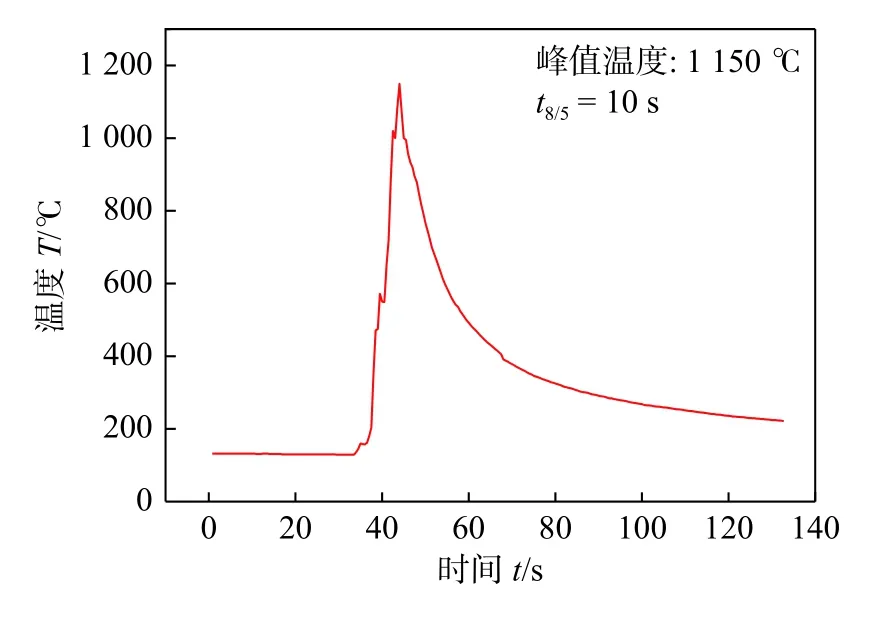

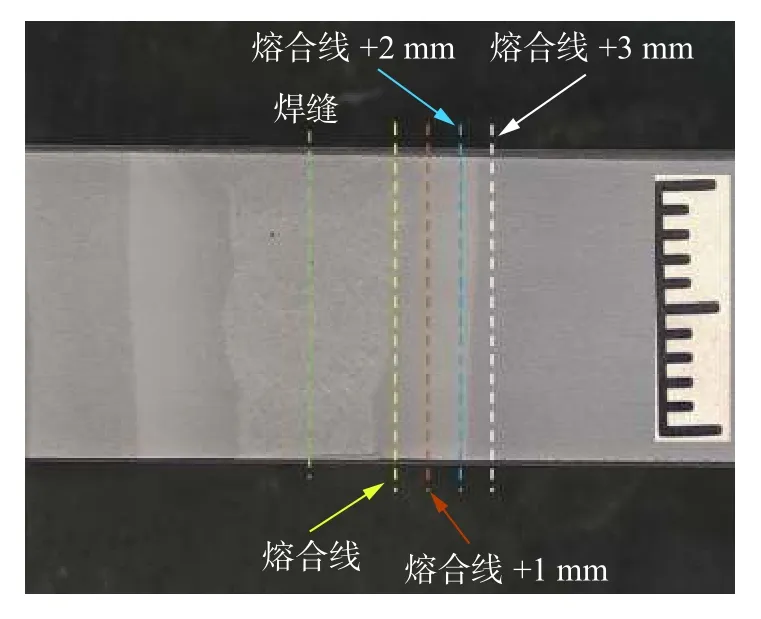

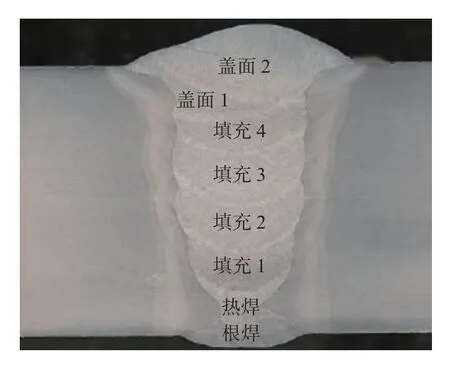

采用?1 219 mm、壁厚為18.4 mm 的X80 直縫埋弧焊管環焊縫,在環焊縫中心打磨V 形坡口后依據標準手工焊工藝進行返修,根焊采用?3.2 mm 的E7016焊條,填充和蓋面焊采用?4.0 mm 的E10018-G 焊條。返修過程中采用K 型NiCr-NiSi 測定熱循環曲線,如圖1 所示,將其作為熱模擬焊接溫度控制曲線。在初始X80 環焊縫取樣加工環焊縫熱模擬試樣,采用Gleeble 3500 熱力學模擬試驗系統,基于實際返修焊測得的熱循環對焊縫進行1 次、2 次和3 次熱輸入,每道次升溫速率146 ℃/s,峰值溫度1 150 ℃,峰值溫度保溫1 s,t8/5時間為10 s,控制層間溫度為100 ℃。針對不同次數熱輸入后的試樣,觀察焊縫區域不同位置的顯微組織,進行維氏硬度和-15 ℃夏比V 形缺口沖擊試驗。模擬返修后焊接接頭形貌如圖2 所示,焊縫寬度6~7 mm,熱影響區寬度2.5~4.0 mm。沖擊試樣的缺口分別開在焊縫中心、熔合線、熔合線+1 mm、熔合線+2 mm 和熔合線+3 mm 處。其中,熔合線+1 mm 位于粗晶熱影響區與細晶熱影響區的交界,熔合線+2 mm 位于細晶熱影響區,熔合線+3 mm位于母材。

圖1 焊縫返修熱輸入曲線

圖2 返修后焊接接頭形貌

采用Abaqus 模擬不同返修次數下環焊縫的應力場并分析承壓能力。首先,根據環焊接頭宏觀形貌建立環焊縫模型,賦予各區域對應的材料屬性,利用熱源模型和Fortran 語言實現埋弧焊熱源的加載,獲得熱源作用過程的溫度場及其熱循環。焊接應力場的計算主要通過導入溫度場完成,網格屬性變更為三維應力單元,保證溫度場的網格與應力場網格同單元同節點,避免由于網格不一致造成的節點插值計算。對環焊縫模型進行補焊,重新加熱1 次、2 次、3 次后得到不同返修次數下的應力場。對含不同次數返修環焊縫的管道施加內壓,分析不同內壓條件下環焊接頭不同位置的應力場變化,進而分析環焊接頭的極限承載能力。

2 試驗結果與分析

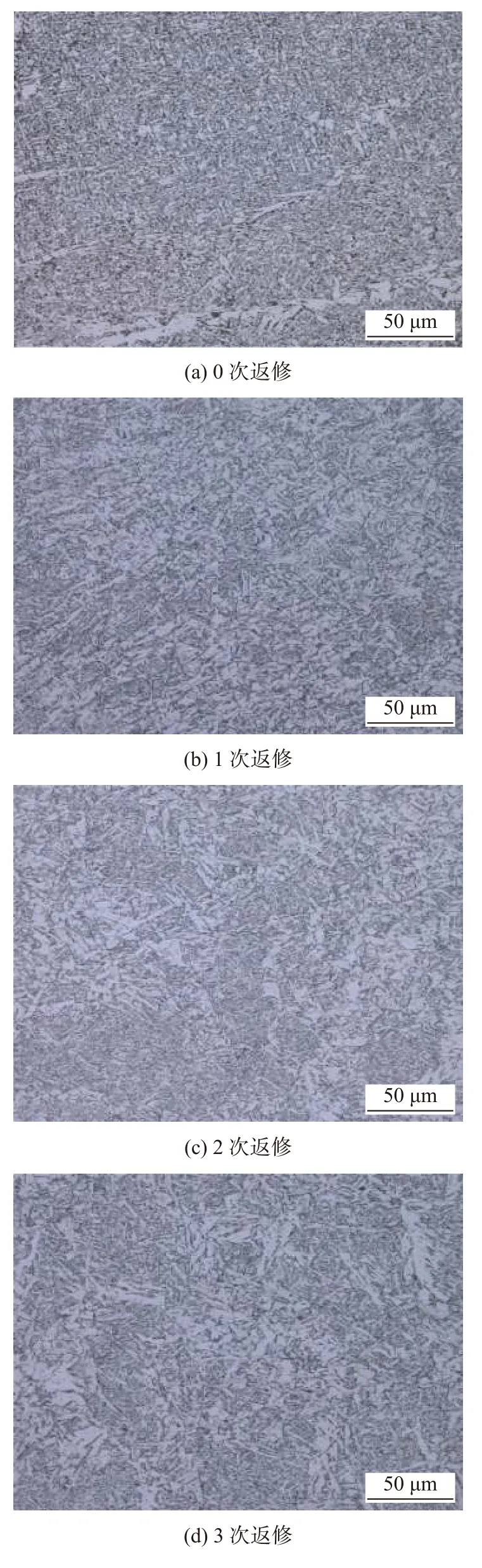

2.1 返修次數對接頭顯微組織的影響

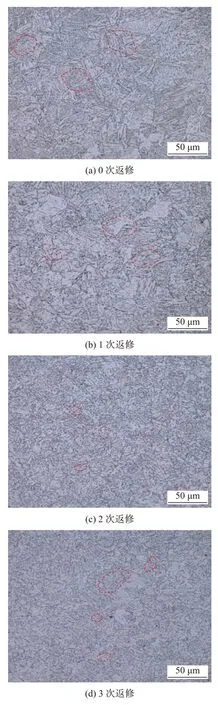

0 次、1 次、2 次和3 次返修后焊縫組織如圖3 所示。可以看出,不同返修次數下,組織類型并未發生變化。焊縫組織以晶內成核針狀鐵素體和塊狀先共析鐵素體為主。返修前,焊縫柱狀晶形狀明顯,塊狀先共析鐵素體沿柱狀晶晶界析出,少量魏氏組織鐵素體由晶界向晶內生長;隨著返修次數增加,焊縫組織中的先共析鐵素體含量略有增加,3 次返修后先共析鐵素體明顯增多、晶粒尺寸明顯增大,且伴有較多的魏氏組織鐵素體。

圖3 不同返修次數的焊縫微觀組織

0 次、1 次、2 次和3 次返修后粗晶熱影響區組織如圖4 所示。粗晶熱影響區組織主要為粒狀貝氏體,隨著返修次數增加,粒狀貝氏體晶粒內的M-A 組元排列有所改變,由在晶內沿板條呈方向性分布逐漸變得均勻分布、方向性排列減弱;此外,隨著返修次數的增加,粗晶熱影響區的平均晶粒尺寸發生變化:0 次返修時平均晶粒尺寸約32 μm,總體均勻;1 次返修后平均晶粒尺寸減小至約25 μm,但晶粒度分散性增大;2 次返修后晶粒尺寸進一步減小到約12 μm,且晶粒尺寸總體較均勻;3 次返修后平均晶粒尺寸約15 μm,局部有大晶粒出現。以上結果表明,多次返修對焊縫和熱影響區組織的影響具有疊加效應,焊接熱輸入的作用使晶粒發生再結晶細化[22-23],隨著熱循環產生的反復加熱和冷卻作用,逐步細化后的晶粒又開始長大,焊縫和粗晶熱影響區組織的劣化都在第3 次熱循環(3 次返修)。

圖4 不同返修次數的粗晶熱影響區組織

2.2 返修次數對焊接接頭韌性的影響

不同返修次數對焊接接頭沖擊韌性的影響如圖5 所示。對比分析可以發現,無論返修次數,焊縫處的韌性最差,其次是熔合線處。不同返修次數下,熔合線的沖擊韌性值相當。分析原因為熔合線處的粒狀貝氏體組織較為粗大,晶粒內的M-A 組元尺寸較大且排列均具有一定方向性,對韌性不利;返修后,熔合線處的沖擊韌性并未隨返修次數表現出較大的波動,僅2 次返修后,粒狀貝氏體組織細化并且晶粒較均勻,沖擊韌性稍有提高。1 次返修、2 次返修均提高了焊縫、熔合線+1 mm、熔合線+2 mm、熔合線+3 mm 處的沖擊韌性,但由于反復焊接熱循環對組織的累積影響,3 次返修后各區域組織出現劣化,使得焊縫、熔合線+1 mm、熔合線+2 mm、熔合線+3 mm處的沖擊韌性下降到比原始焊接接頭相應位置更低的程度。

2.3 返修次數對硬度的影響

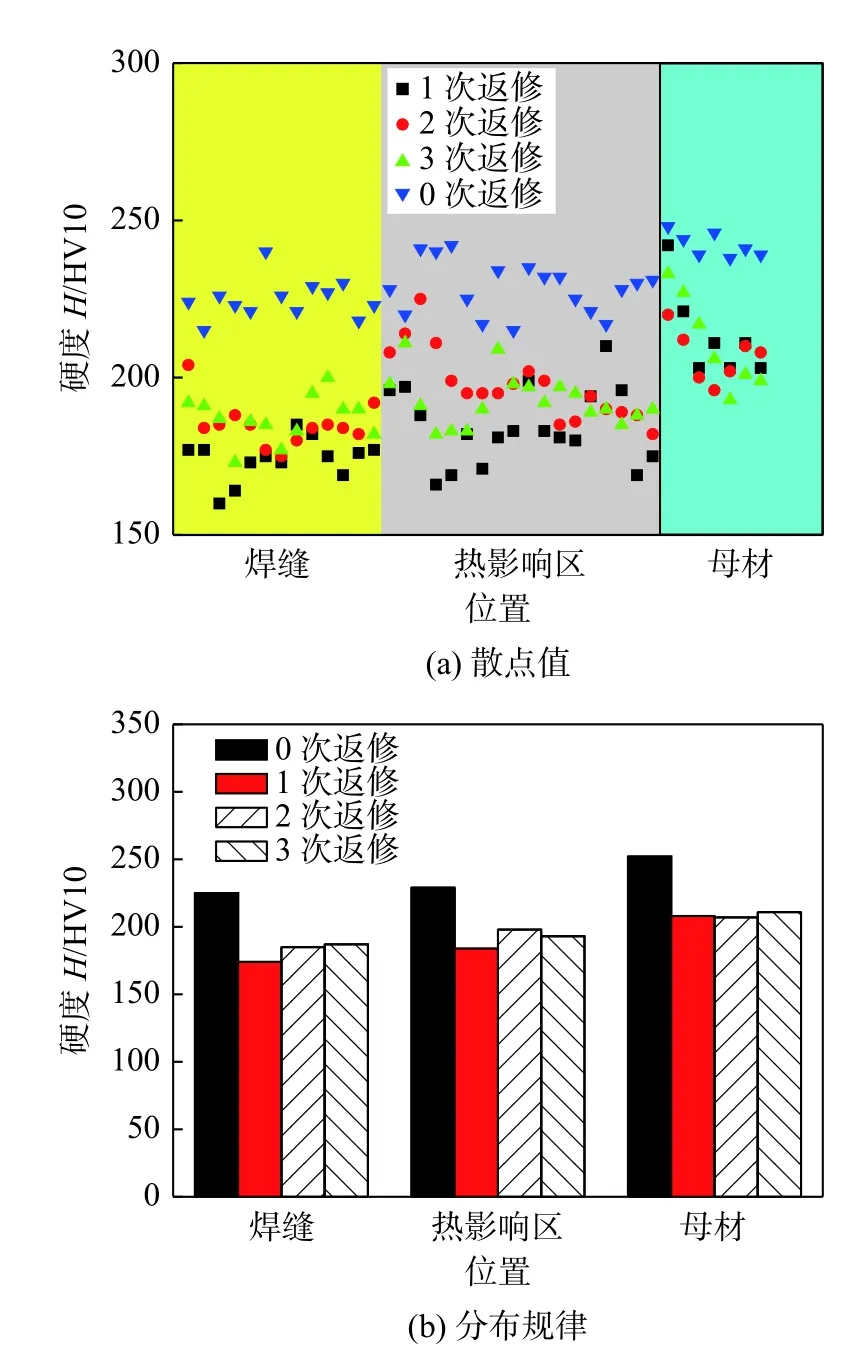

不同返修次數對焊縫、熱影響區及母材的硬度影響如圖6 所示,可以看出,返修使焊接接頭的硬度顯著下降,多次返修能夠在1 次返修的基礎上略微提高硬度,但提高程度并不明顯。無論返修次數,焊縫及熱影響區的硬度均低于母材,表明焊接接頭均存在明顯的軟化,硬度最低區出現在焊縫。

圖6 不同返修次數對焊接接頭硬度散點值及分布規律

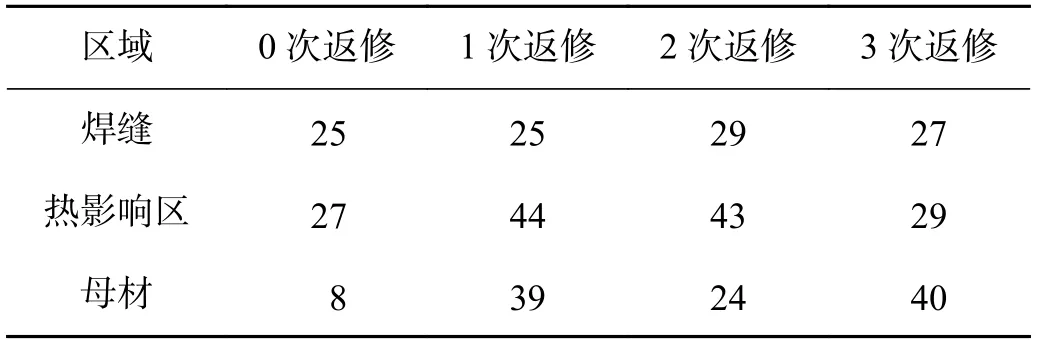

對焊縫、熱影響區和母材硬度的分散性進行統計分析,結果見表1。可以看出,返修次數對焊縫的硬度均勻性影響不大,但焊縫返修增大了熱影響區及母材的硬度分散性。由于在焊接返修中,熱影響區和母材的顯微組織受到了熱輸入的影響,顯微組織中的相含量及晶粒尺寸發生變化,使得熱影響區及母材的不均勻性增大。

表1 不同返修次數下焊接接頭各區域硬度 HV10

2.4 返修對環焊縫應力場分布及承載能力的影響

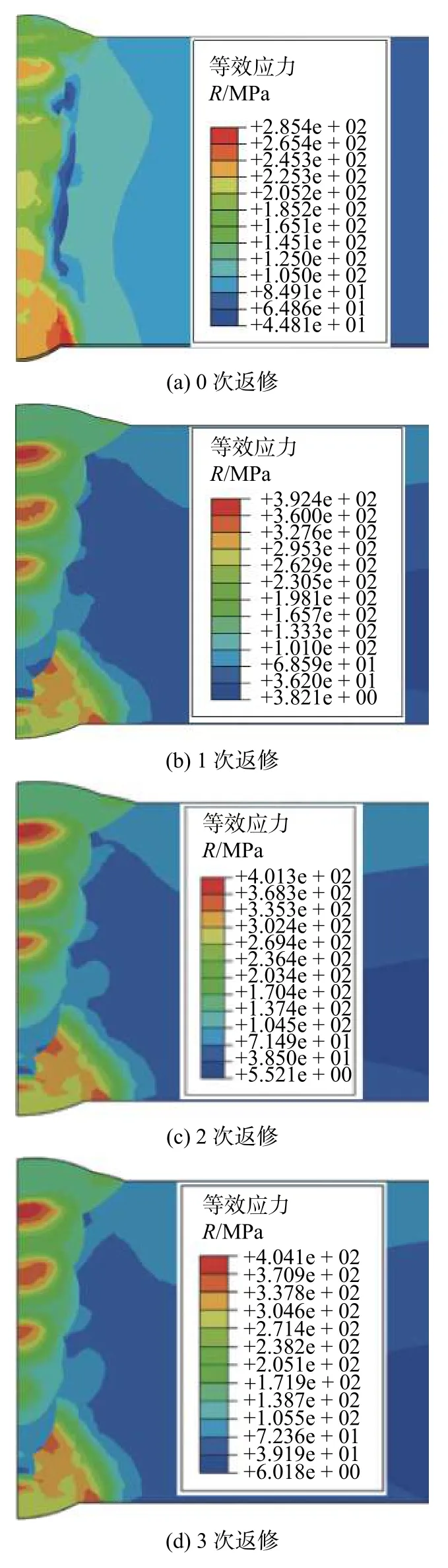

對不同次數返修后環焊縫的承壓能力進行模擬,環焊接頭的等效應力云圖如圖7 所示,隨著返修次數的增加,最大應力值增大,但增幅不顯著。

圖7 不同次數返修的環焊接頭的應力云圖

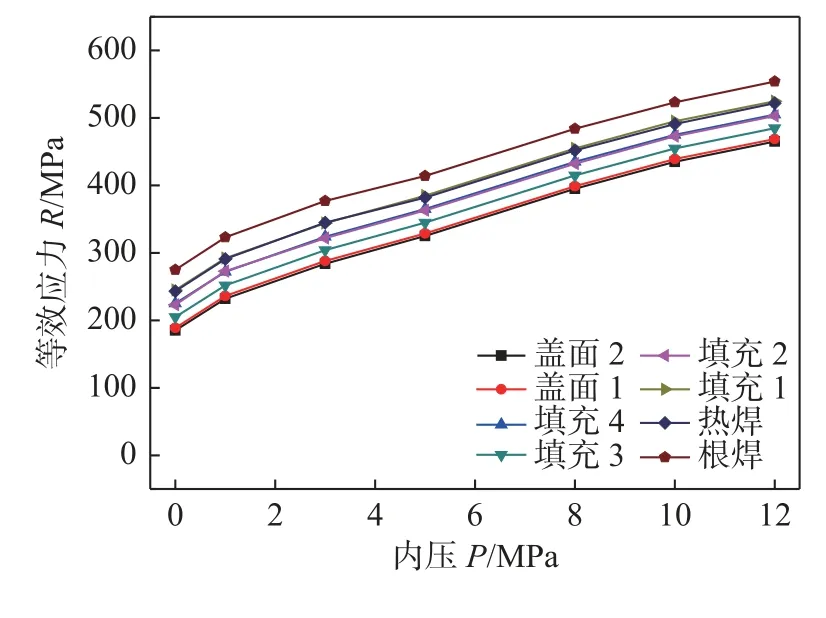

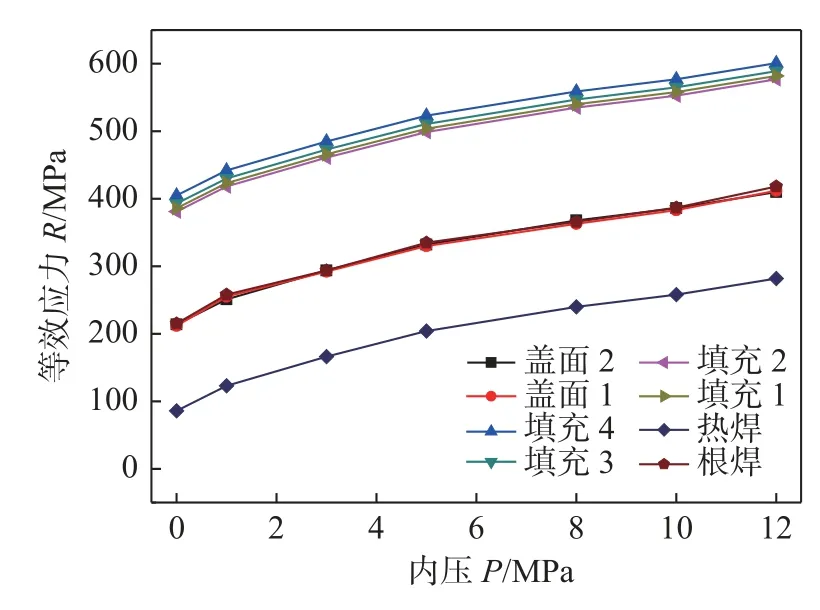

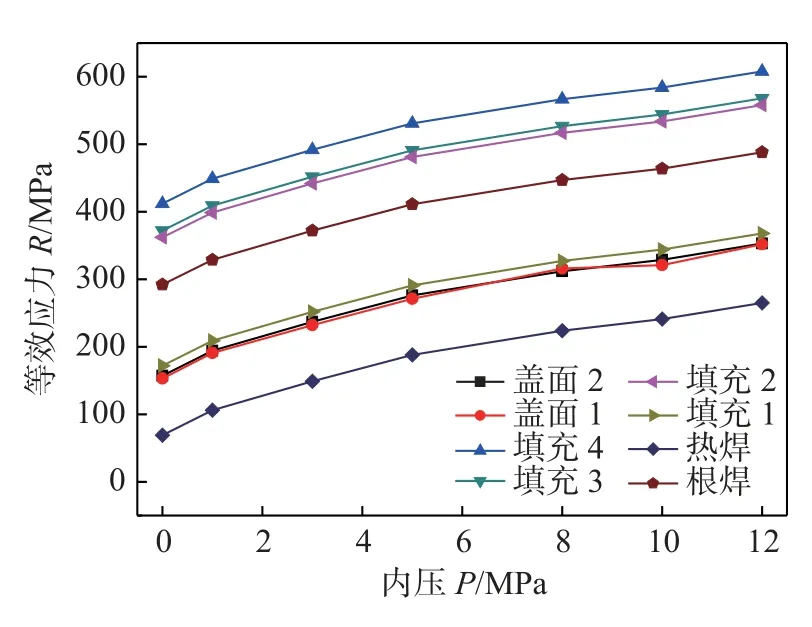

環焊縫不同位置(如圖8 所示)的最大等效應力隨內壓的變化如圖8~圖12 所示。可以看出,未返修狀態下,等效應力由外表面蓋面焊層向內表面根焊層逐漸增大,根焊層的等效應力高于其他焊層,最高值位于根焊層的焊趾位置;1 次、2 次和3 次返修后,填充焊焊層的等效應力高于根焊層,整個環焊接頭的應力最高值位于填充焊焊層。一般應力狀態下,基于強度失效準則,環焊縫在整個壁厚截面的應力最高值達到屈服強度時,可認為開始發生失效。因此,未返修環焊縫在一般應力狀態下的承載能力取決于根焊層,而返修后環焊縫的承載能力則取決于填充焊焊層。隨著內壓增大,環焊接頭承受的等效應力隨之增大,當環焊接頭最大等效應力達到屈服強度后,隨著內壓進一步增大,焊接接頭將發生變形,當環焊接頭的最大等效應力達到抗拉強度時,焊接接頭將發生斷裂失效。將等效應力達到抗拉強度時的內壓定義為管道的極限承壓能力。

圖8 自動焊焊接接頭各焊層位置

圖9 0 次返修時各位置的等效應力

圖10 1 次返修時各位置的等效應力

圖11 2 次返修時各位置的等效應力

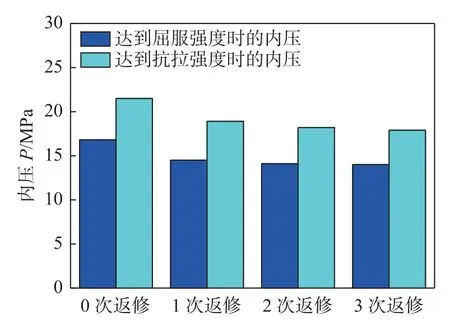

不同次數返修后環焊縫的承壓能力變化如圖13所示。與未返修的環焊縫相比較,1 次返修使環焊縫極限承壓能力下降12.1%,2 次返修下降15.3%,3 次返修下降16.7%。可以看出,1 次返修使環焊縫承壓能力下降明顯,此后隨著返修次數增加,承壓能力降幅較小。

圖13 不同次數返修的環焊接頭承壓能力

3 結論

(1)不同返修次數下,焊接接頭組織類型未發生變化;多次返修對組織的影響具有疊加效應,焊接熱輸入的作用使晶粒發生再結晶細化,且改變了晶內M-A 組元的尺寸和排列,對韌性具有優化作用,但隨著熱循環的反復作用,細化后的晶粒又開始長大,并在3 次返修后發生劣化,使得韌性反而低于初始環焊縫。

(2)焊縫返修使焊接接頭的硬度顯著下降,同時增大了硬度分布的分散性,多次返修能夠在首次返修的基礎上略微提高硬度,但提高程度并不明顯。

(3)在內壓作用下,返修后環焊縫的等效應力最高值分布在填充焊焊層,且應力值隨返修次數的增加而增大;返修后環焊縫的承載能力主要取決于填充焊焊層,1 次返修使環焊縫承壓能力下降明顯,隨著返修次數增加,承壓能力降幅較小。

(4)綜合考慮強韌性及承壓能力,建議X80 管道環焊縫返修次數不應超過2 次。