高強度鋼中溫化學鍍鎳磷合金工藝技術研究

李世偉,龐留洋,謝向陽,白新燕,郭曉茹

(豫西工業集團紅陽機電公司,河南 南召 474678)

化學鍍鎳磷工藝自20世紀40年代開始在國外研究與應用,并逐漸成為表面工程領域研究的熱點[1]。隨著改革開放的深入及我國經濟的快速發展,科技投入加大帶來技術革命,通過消化、吸收與創新,使我國的表面技術水平有了極大的提高,就化學鍍鎳磷合金而言,除了在規模、設備及檢測方面存在差距,在技術方面我們與國外幾乎沒有差別,甚至應用領域更為廣泛。化學鍍鎳工藝分為堿性和酸性兩種,目前國內外普遍使用酸性中磷或高磷鍍液,槽液溫度為85~95 ℃,雖然鍍層的沉積速度較快,但存在施鍍過程中易失控、能耗高、組分耗損快、鍍液易揮發、穩定性差、污染環境及鍍層功能單一等弊端[2]。此外對于軟化點低或高溫情況下易變形的塑料基材,高溫操作會引起基體的變形和改性,造成鍍層附著力差等疵病[3]。目前市場上應用的化學鍍鎳磷合金工藝配方大多適用于民用行業的低強度碳鋼類材料,由于兵器裝備多采用高強度合金鋼,產品應用環境較為復雜,對于滑動或轉動部件來講,既要有良好的耐蝕性,又要有較好的耐磨性,但普通的化學鍍鎳磷工藝無法獲得滿意的鍍層,因此,研究出適合高強度合金鋼的工藝技術對提高智能裝備的耐蝕性及可靠性具有重要意義。

1 工藝研究與試驗

兵器裝備常用的35CrMnSiA、50SiMnVB、45CrNiMoVA、4Cr5MoSiV1等高強度合金鋼材料,由于含有Cr、Mn、Si、B、Mo、V等元素,它們對次磷酸根催化能力弱,其組織在不同硬度區間差別很大。如在25~30 HRC時組織為索氏體和網狀鐵素體,在32~38 HRC時組織為回火索氏體,在40~48 HRC時組織為馬氏體和少量鐵素體(回火屈氏體),硬度大于50 HRC時組織為片狀馬氏體和針狀馬氏體,這些組織在高溫槽液中易鈍化,造成施鍍困難、鍍層的結合力差、孔隙率高、易起皮,這是要解決的首要問題。在此基礎上通過均勻設計實驗,獲得的數據進行歸類分析,根據試驗結果確定影響鍍層耐蝕性、耐磨性的主要因素,進行工藝配方的篩選,制定合理的工藝參數,達到本次工藝技術研究的目的。

1.1 工藝技術研究

1.1.1 研究目標

1)工藝配方適用范圍廣,適用于多種型號的高強度鋼(兵器裝備目前常用的45鋼、35CrMnSiA、50SiMnVB、45CrNiMoVA、4Cr5MoSiV1)。

2)工藝操作簡便,工藝配方符合清潔生產要求。

3)工藝條件目標:槽液溫度80 ℃±4 ℃,平均沉積速度不低于10 μm/h,槽液壽命不低于10個周期。

4)所獲得膜層的性能滿足如下指標:耐中性鹽霧試驗48 h不低于8級,耐磨性試驗即硬度值不低于500 HV,結合力測試達標。

5)鍍層外觀符合相關標準要求。

1.1.2 研究思路

研究思路如下:1)對高強度鋼性能、組分進行分析研究,通過正交試驗及均勻試驗篩選基礎配方;2)針對高強度鋼化學鍍鎳磷合金鍍層要求,篩選出最優絡合劑、加速劑及穩定劑,獲得能同時實現耐蝕性和耐磨性最佳平衡的工藝配方;3)通過試驗觀察、對比,確定影響耐蝕性、耐磨性的主要因素,確定最優工藝步驟及工藝參數。

1.1.3 研究內容

研究內容如下:1)如何通過工藝創新解決高強度鋼施鍍難、沉積速度慢、槽液穩定性差、鍍層附著力差等問題,使其鍍層性能符合智能產品設計要求;2)如何通過工藝創新與工藝優化實現耐蝕性與耐磨性的最佳匹配,使得兩者的檢測指標符合標準要求;3)如何簡化工藝流程并通過正交試驗使得工藝配方符合清潔生產要求,研制特殊的復合加速劑、復合穩定劑使化學鍍鎳槽液溫度較常規槽液更低,槽液壽命較常規溶液更長。

1.2 工藝試驗

1.2.1 鍍層沉積反應機理

H2PO2-+H2O→HPO32-+H++2[H]

(1)

Ni2++2[H]→Ni+2H+

(2)

Ni2++H2PO2-+H2O→Ni+H2PO3-+2H+

(3)

H2PO2-+[H]→H2O+OH-+P

(4)

析出的P與Ni形成Ni-P合金,Ni-P合金本身具有自催化性,使鍍層不斷增厚。總反應式為:

[Ni2++mLn-]+4H2PO2-+2H2O→Ni+P+

3H2PO3-+4H++mLn-+H2↑

(5)

式中,Ln-表示游離的絡合劑。由反應式可以看出,Ni2+、H2PO2-、H2PO3-、[H]、Ln-等離子都是影響因素。

1.2.2 工藝流程

工藝流程如下:有機脫脂→打磨去毛刺→化學脫脂→熱水洗→冷水洗→吹干、烘干→稱重、厚度測量→活化處理→冷水洗→表面調整→化學鍍Ni-P合金→回收→熱水洗→封閉→回收→冷水洗→烘干(除氫處理)→檢驗。

1.2.3 主要工藝參數

通過大量試驗對比、分析獲得了適合高強度鋼的中溫化學鍍Ni-P合金鍍液主要工藝參數如下:硫酸鎳20~35 g/L,次磷酸鈉20~37 g/L,醋酸鈉5~15 g/L,乳酸10~20 mL/L,復合加速劑5~20 g/L,復合穩定劑(A:0.05~0.5 g/L,B:0.1~1 mg/L),光亮劑、表面活性劑少許;pH值3.5~6.0,裝載量為1~1.3 dm2/L,槽液溫度55~80 ℃。

1.2.4 性能試驗方法

1)沉積速度。采用重量法[4],按下述公式計算:

(6)

(7)

式中,H是鍍膜厚度,單位為μm;m0、m1是鍍前、鍍后試樣的質量,單位為mg;v是沉積速度,單位為μm/h;A是試片表面積,單位為cm2;ρ是鍍層密度,單位為g/cm3;t是施鍍時間,單位為h。本文所得Ni-P鍍層密度在此均以8 g/cm3計算。同時使用數顯測厚規(分辨率為1 μm)測量試片施鍍前后的厚度,用鍍層厚度除以施鍍時間即為沉積速度。通過兩種方法綜合計算、對比,得出鍍層沉積速度。

2)耐蝕性。按標準GB 10125—2021中NSS進行鹽霧試驗,試樣除邊沿規定的區域外無明顯白色或紅色腐蝕產物。

3)耐磨性(硬度測試、結合力測試)。采用里氏硬度計測試鍍層表面硬度值。按照標準GB/T 5270進行劃線與劃格試驗、彎曲試驗,對化學鍍Ni-P合金鍍層結合力進行定性判定。a.經過化學鍍Ni-P處理的試片表面用無水乙醇清擦、吹干,進行劃線與劃格試驗,觀察各線之內的任一部分的Ni-P覆蓋層是否起泡、脫落,若發生上述現象,則該鍍層未通過測試;b.進行彎曲試驗,經過處理的試片進行不斷彎曲繞折,碎屑剝離或片狀剝離等情況表明該鍍層附著力差。

4)槽液穩定性。對智能產品零件試樣進行小批量試制生產,通過合理的槽液維護與保養,槽液壽命達15個周期(裝載量為1~1.3 dm2/L)。

5)磷含量的分析。按照標準GB/T 13913—2008中分子吸收光譜法進行磷含量的分析,通過分光光度計測量波長約為420 nm的測試溶液的吸收率,來測定鍍層中的磷含量[5]。

1.3 方案驗證與結果討論

1.3.1 主鹽含量比的影響

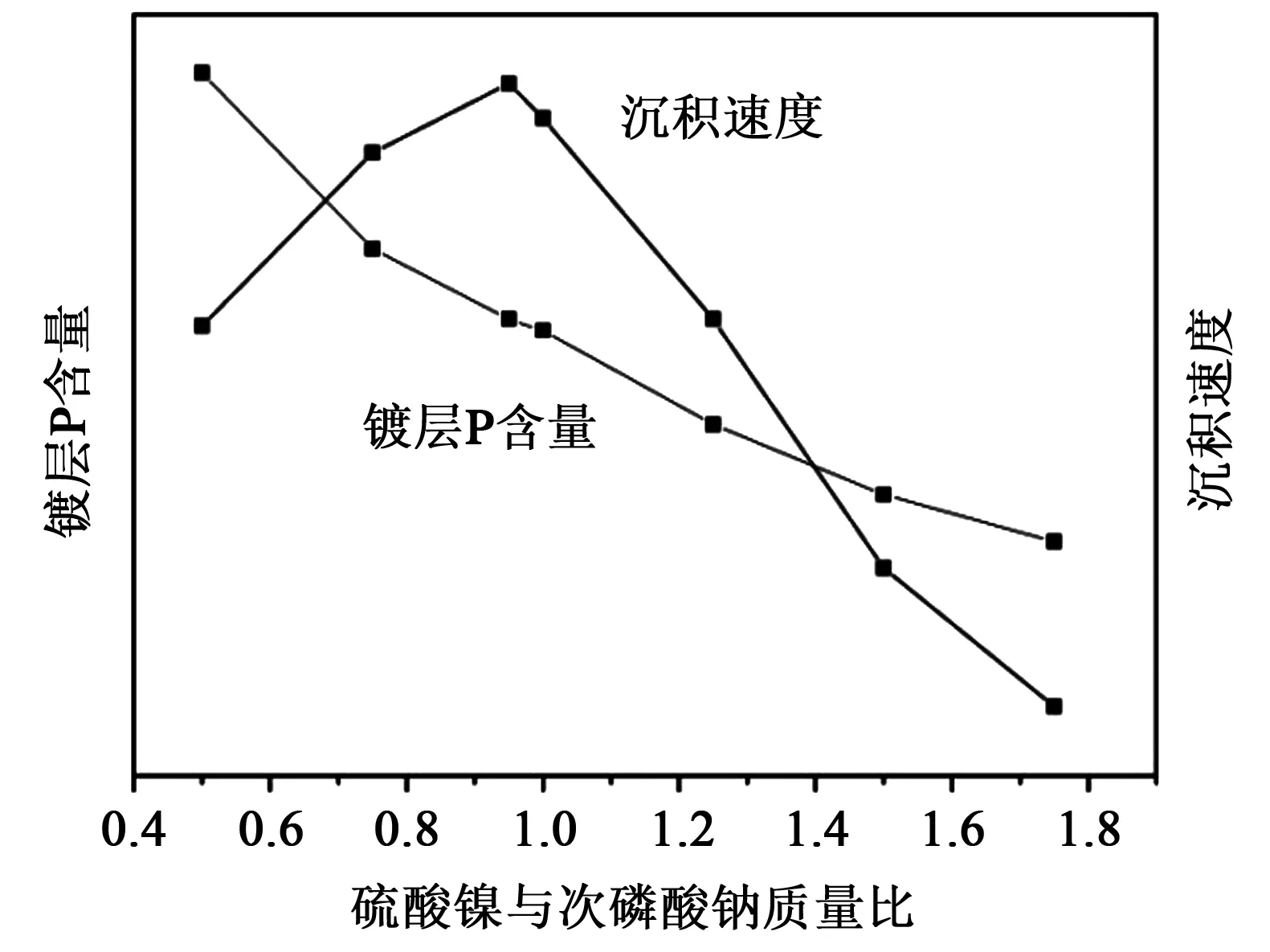

本工藝試驗采用乳酸-醋酸鈉絡合體系為基礎配方,試片材質為豫西工業集團紅陽機電公司應用最廣泛的35CrMnSiA高強度鋼,以鍍層沉積速度、磷含量為評價指標,在溫度為75 ℃、pH值為4.3的條件下,測試了硫酸鎳和次磷酸鈉不同含量及比值對鍍層磷含量、沉積速度的影響(見圖1)。隨著硫酸鎳與次磷酸鈉質量比不斷升高,鍍層磷含量不斷下降,沉積速度先增后減,在硫酸鎳24~26 g/L、次磷酸鈉25~27 g/L、兩者質量比為0.95時沉積速度達到最大值,磷含量約為8%,鍍層耐蝕性與耐磨性處于較好匹配。

圖1 鍍液的主鹽質量比對鍍層磷含量、沉積速度的影響

1.3.2 絡合劑的影響

鍍液沉積速度、穩定性及使用壽命取決于絡合劑的性能,本工藝試驗利用不同絡合劑間的協同效應,實現了1+1>2的效果。鍍液中的Ni2+會與絡合劑形成相對穩定的螯合物,從而抑制Ni2+的析出速度,增加鍍液的穩定性,同時能提高沉積速度,絡合劑使游離的Ni2+濃度降低。在質量作用定律中,降低反應物濃度,就是降低生成物的生成速度,但實際上膜層沉積速度反而增加。從化學動力學角度看,絡合劑會吸附在工件表面降低活化能,為次磷酸鈉釋放[H]提供更多的激活能。

通過對丁二酸、蘋果酸、檸檬酸、乳酸及谷氨酸等20余種絡合劑的復配,從沉積速度、鍍層質量、鍍液穩定性等方面篩選出了復合絡合劑的組成和配方。

1.3.3 鍍層磷含量的影響

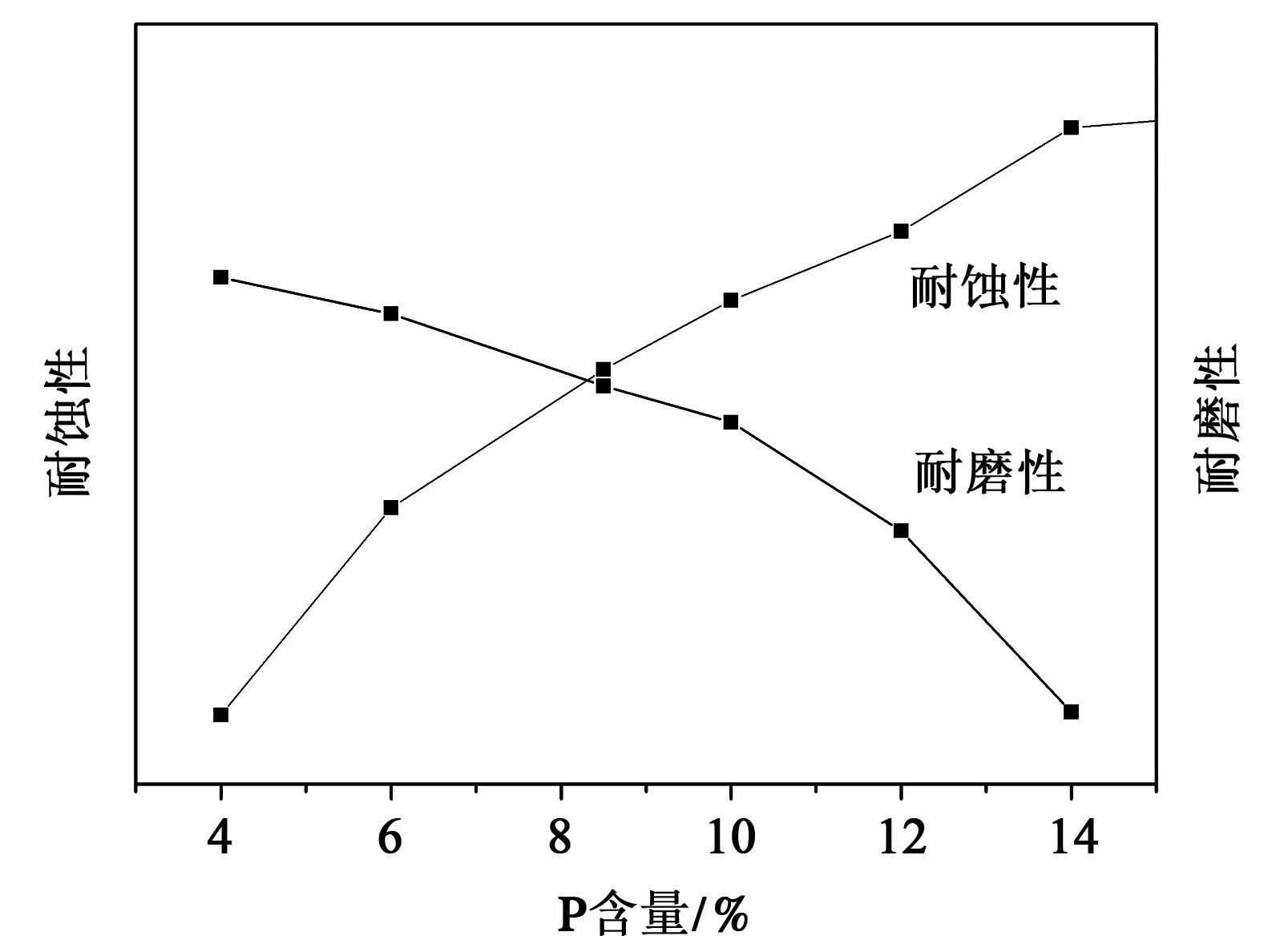

鍍層磷含量是影響耐蝕性與耐磨性的關鍵因素。在Ni-P合金鍍層中,高磷鍍層的磷質量分數大于11%,中磷鍍層的磷質量分數為6%~10%,磷含量超過8%為非晶態鍍層,既耐腐蝕又耐磨,低磷鍍層的磷質量分數為0.5%~5.0%,有著特殊的力學性能[6]。鍍層的組織結構隨著磷含量的變化,鍍層狀態由晶態向混晶態(微晶+非晶)、非晶態轉變。鍍層組織結構按照上述3種不同晶態轉換時,硬度會逐漸下降,鍍層耐磨性會隨著硬度的降低而削弱,磷含量的提高會降低化學鍍鎳磷層的耐磨性[7]。磷含量對鍍層耐蝕性、耐磨性的影響如圖2所示,通過試驗可知,本配方的鍍層磷含量約為8.5%時耐蝕性與耐磨性達到最佳匹配。

圖2 磷含量對鍍層耐蝕性、耐磨性的影響

1.3.4 pH值的影響

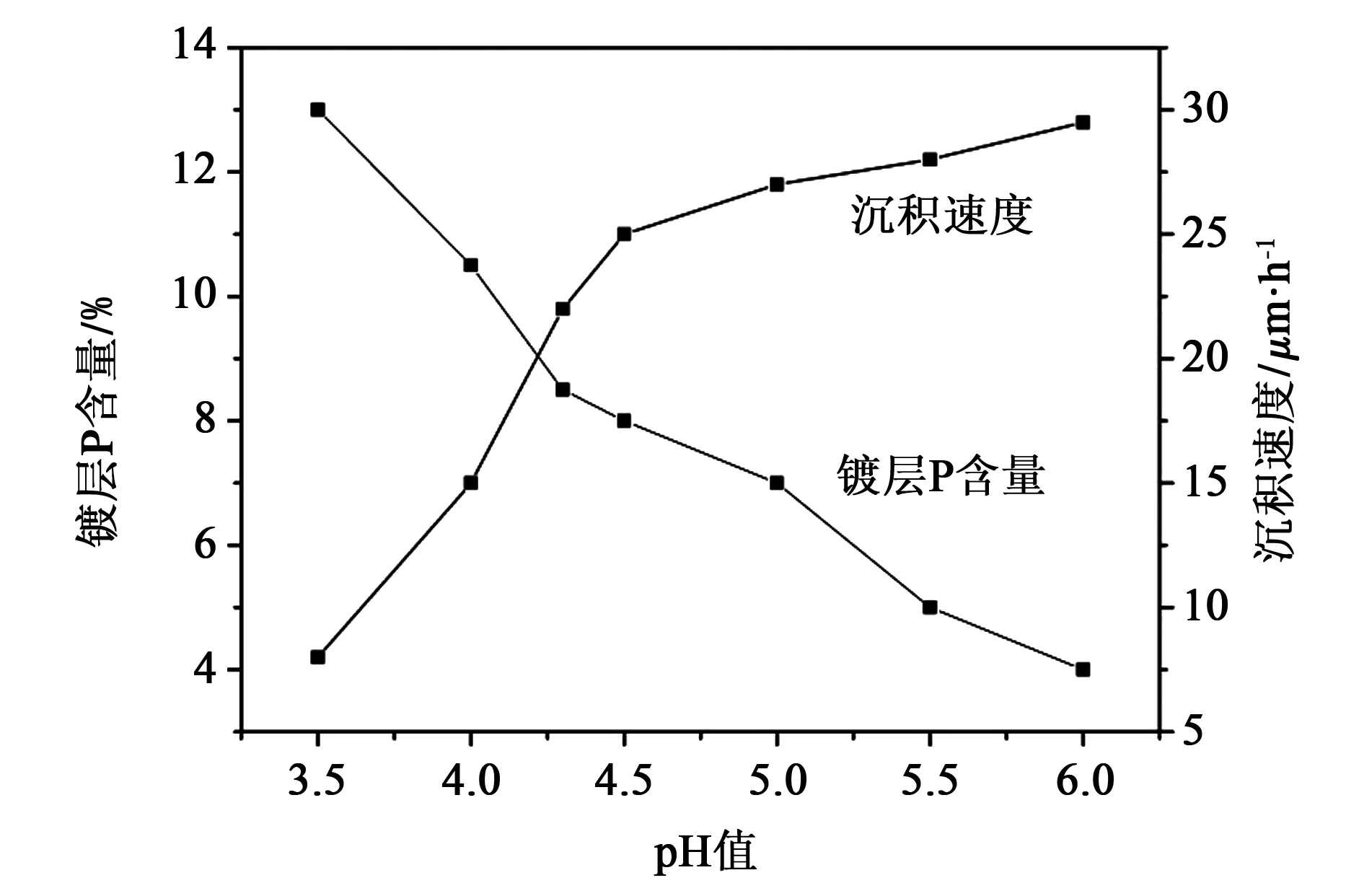

化學鍍鎳是鍍液中氫離子濃度持續升高的過程,pH值對于化學鍍鎳過程有著重大影響。圖3所示為不同pH值與鍍層磷含量及沉積速度的關系曲線,隨著pH值升高,化學鍍鎳磷合金的沉積速度明顯加快。當pH值約為4.3時,鍍層磷含量為8.5%,鍍層沉積速度適中。若反應過快,則容易產生次磷酸根造成溶液渾濁,甚至出現“雪崩”現象,加速溶液老化報廢。在保證鍍層耐蝕性與耐磨性最佳匹配的前提下,沉積速度應盡可能得快,槽液更趨于穩定,因此應控制pH值范圍在4.2~4.5之間。

圖3 鍍液pH值對鍍層磷含量、沉積速度的影響

1.3.5 溫度的影響

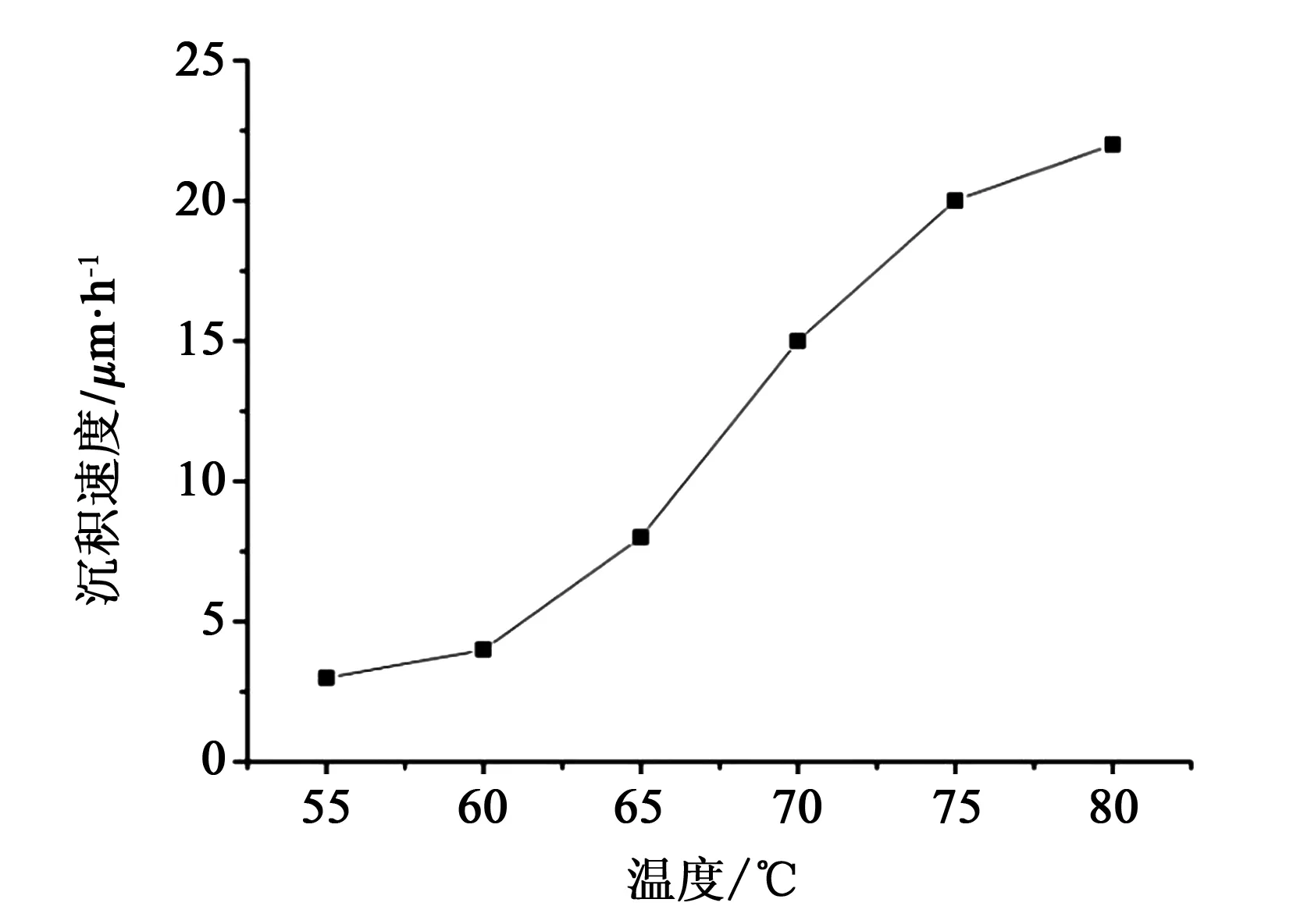

溫度是影響化學鍍鎳磷反應活化能的一個重要參數,其溫度越高,反應越激烈,反應速率越快,但不能一味追求較快的反應沉積速度,隨之帶來的能耗高、鍍液易揮發、穩定性差、使用壽命短、設備耗損嚴重、次磷酸鹽的利用率低等問題也十分突出。鍍液溫度對沉積速度的影響如圖4所示,本工藝所用的鍍液為55 ℃時,開始施鍍反應;隨著溫度升高,沉積速度加快;當鍍液溫度為80 ℃時,其最高沉積速度為22 μm/h,已滿足生產所需;與常規鍍液相比,操作溫度更低,沉積速度更高,鍍液穩定性更好。

圖4 鍍液溫度對沉積速度的影響

1.3.6 技術應用前后對比

技術應用前后對比見表1,某零件(材質為35CrMnSiA)技術應用前后對比如圖5所示。

表1 技術應用前后對比

a) 技術應用前

b) 技術應用后

2 結語

通過上述研究可以得出如下結論。

1)本工藝配方解決了高強度鋼施鍍困難、鍍層附著力差、孔隙率高、易爆皮等問題;鍍層耐蝕性與耐磨性實現了最佳匹配,各項性能指標滿足設計要求,靶試效果良好;在本公司多個科研項目中推廣應用,獲得了令人滿意的效果。

2)獲得的最佳工藝配方如下:硫酸鎳24~26 g/L,次磷酸鈉25~27 g/L,兩者質量比為0.95,醋酸鈉10~12 g/L,乳酸11~13 mL/L,復合加速劑10~12 g/L,復合穩定劑(A:0.1 g/L、B:0.2 mg/L)。當鍍液pH值為4.3、溫度為80 ℃時,鍍層的耐蝕性與耐磨性達標且處于最佳匹配,鍍液穩定性超過了15個周期,最大沉積速度為22 μm/h,不僅適用于35CrMnSiA、50SiMnVB、4Cr5MoSiV1等高強度鋼,而且對普通碳鋼材料更易施鍍,為兵器行業新技術、新工藝推廣提供了技術支撐。

3)采用特殊的復合穩定劑、加速劑使化學鍍鎳溶液溫度較常規鍍液降低了15 ℃,鍍液壽命較常規鍍液延長了1/3;鍍層平均沉積速度較同等濃度、溫度條件的常規溶液快約30%,不僅節能且最大限度地降低了污染物的排放,符合國家倡導的清潔生產要求,為我國“綠色表面工程”的發展做出了貢獻。