新型TC4鈦合金材料熱處理工藝研究

霍進良,蔡 瑛,佟海生,馬戰勛,王鴻雁,劉麗敏

(內蒙古北方重工業集團有限公司,內蒙古 包頭 014033)

鈦合金作為一種輕量有色金屬,具有很高的比強度(強度和密度之比),與Al、Cr等元素組成的合金,經過熱處理,強度極限可達1 176 MPa以上,比強度可達27~33,與它相同強度的合金鋼,其比強度只有15.5~19,因此,在機械產品應用上占據著重要地位,在宇航、航空、化工、造船等領域得到了廣泛的應用[1-5]。

隨著國防和軍隊現代化建設的不斷推進,在武器裝備“十四五”規劃中,武器裝備發展逐漸向協同聯合作戰立體方面發展,對武器裝備的機動性提出了新的要求,裝備的輕量化是未來發展的趨勢。鈦合金以其優良的性能應用于武器裝備,可顯著降低零件重量,有效提升武器裝備輕量化水平,提高裝備的機動性。目前鈦合金在裝備上的應用較少,相應的研究也較少,尤其是熱處理作為鈦合金零部件的重要加工工藝,直接決定著鈦合金零部件的力學性能和使用性能能否滿足裝備的技術要求,但熱處理技術沒有進行過相應的研究。本文通過工藝試驗,從鈦合金的熱處理工藝參數與力學性能的關系進行研究,找出了較優的工藝參數,熱處理后滿足產品技術要求,且能夠滿足工廠生產實際,掌握了鈦合金熱處理工藝技術研究,為武器裝備未來發展需求奠定了基礎。

1 材料分析及工藝設計

1.1 工藝試驗設備選擇

由于鈦合金熱處理總體生產過程為固溶加熱、冷卻、時效加熱,因此生產過程中必備的設備主要有固溶加熱爐、冷卻循環系統、時效加熱爐。由于需要加熱到較高溫度,并且鈦合金在高溫下化學性能較活潑,容易與氧、碳等元素發生反應,因此需要在真空或氬氣保護狀態下加熱。

1.2 工藝試件設計

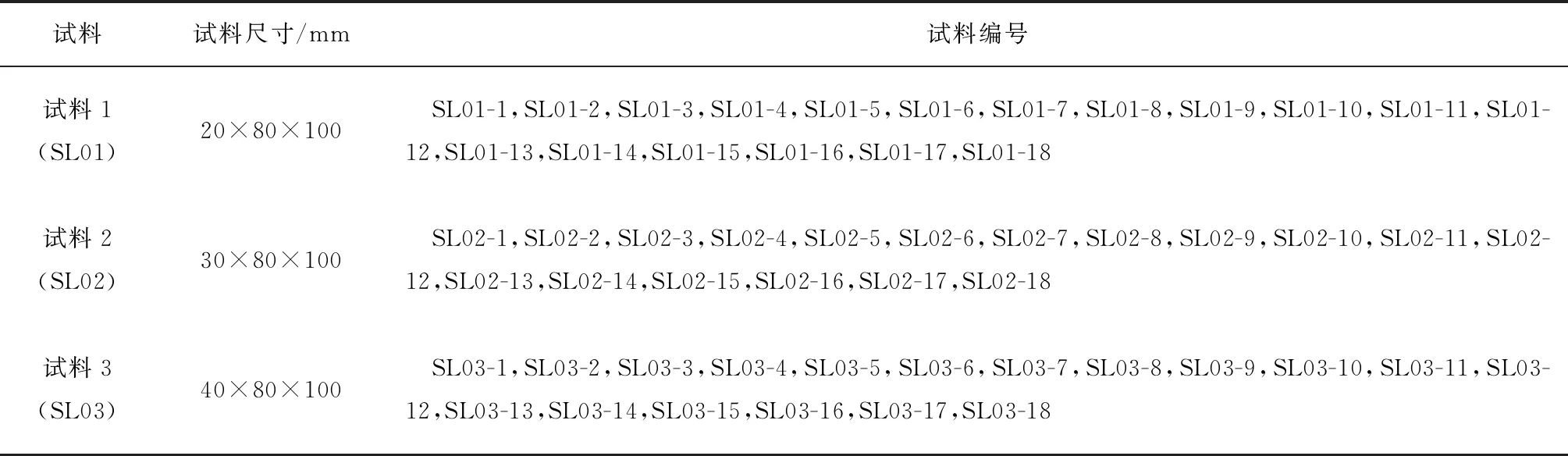

根據產品圖樣,某零部件多為20~40 mm尺寸板材焊接而成,本試驗設計具有代表性的專用試料,分別選擇20、30和40 mm的板料,專用試料的設計尺寸見表1。

1.3 工藝參數的設計

1.3.1 材料分析

熱處理工藝與材料息息相關,因此需要先對材料進行分析介紹,根據材料設計后續加熱溫度、時間等工藝參數。本項目主要研究對象為TC4合金,原材料為板材,執行標準GB/T 3621—2007,其化學成分見表2。

表1 專用試料明細表

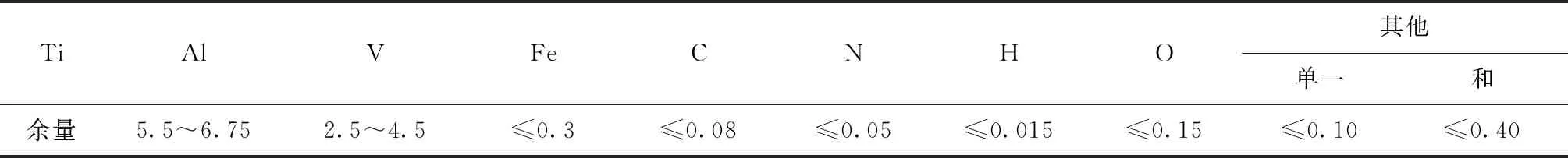

表2 TC4鈦合金化學成分(質量分數) (%)

1.3.2 固溶參數設計

TC4鈦合金為α+β型鈦合金[6],退火狀態下的組織由α相與β相組成,淬透性比較好,可通過固溶、時效熱處理進行強化。鈦合金的相變點溫度Tβ是制定其熱處理工藝的主要依據,基于實踐經驗數據總結出來的以下數學計算式[7],按照各元素對相變點溫度的影響推算出來。

Tβ=885 ℃+∑各元素含量×各元素含量對

(α+β)/β相變點的影響

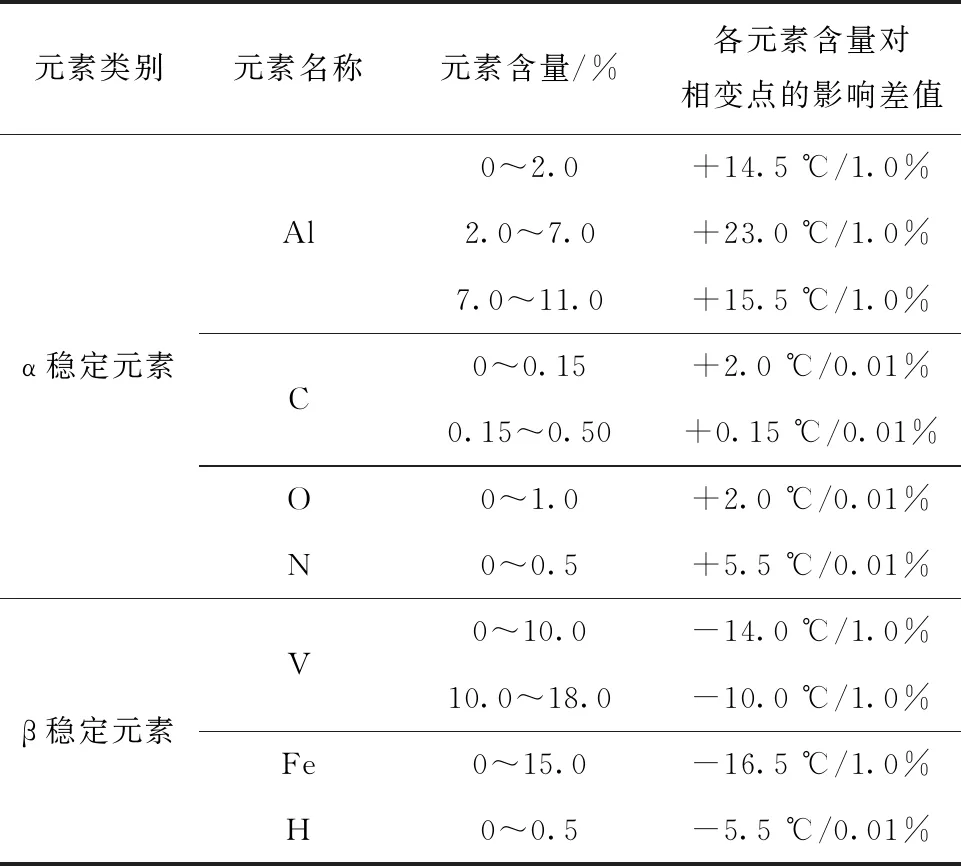

式中,885 ℃為計算時純鈦的相變點。各元素含量對(α+β)/β相變點的影響[8-10]見表3。

表3 各元素含量對(α+β)/β相變點的影響

計算得到TC4相變點溫度Tβ約為970 ℃。

α+β合金固溶處理溫度通常選擇在(α+β)/β相變點以下40~100 ℃,即兩相區的上部溫度范圍,但不加熱到β單項區,否則會產生粗大晶粒,對韌性有害。根據上述準則,選擇固溶溫度910、920和930 ℃進行工藝試驗;固溶處理保溫時間根據材料尺寸在20~120 min而定,根據生產條件,設計為60~90 min;固溶處理應迅速,通常為水冷或油冷,根據現有條件,選擇油冷方式。

1.3.3 時效參數設計

經查閱《熱處理手冊》等相關資料,α+β合金時效處理溫度一般為500~600 ℃,本試驗分別選擇500、520、540、560、580和600 ℃研究時效溫度對性能的影響。時效處理保溫時間根據材料尺寸在2~8 h而定,根據試件尺寸及生產條件,設計為3~4 h。

綜上所述,工藝參數設計見表4。

表4 固溶、時效工藝參數

1.4 檢驗

在試料心部縱向取樣,按照標準GB/T 228—2002《金屬材料 室溫拉伸試驗方法》制作成標準R4拉伸試樣進行拉伸試驗,按照標準GB/T 229—2020《金屬材料 夏比擺錘沖擊試驗方法》制作成標準室溫夏比U沖擊試樣進行沖擊試驗。

2 工藝試驗過程

對各專用試料進行編號,編號方式見表5。

表5 試料編號方式

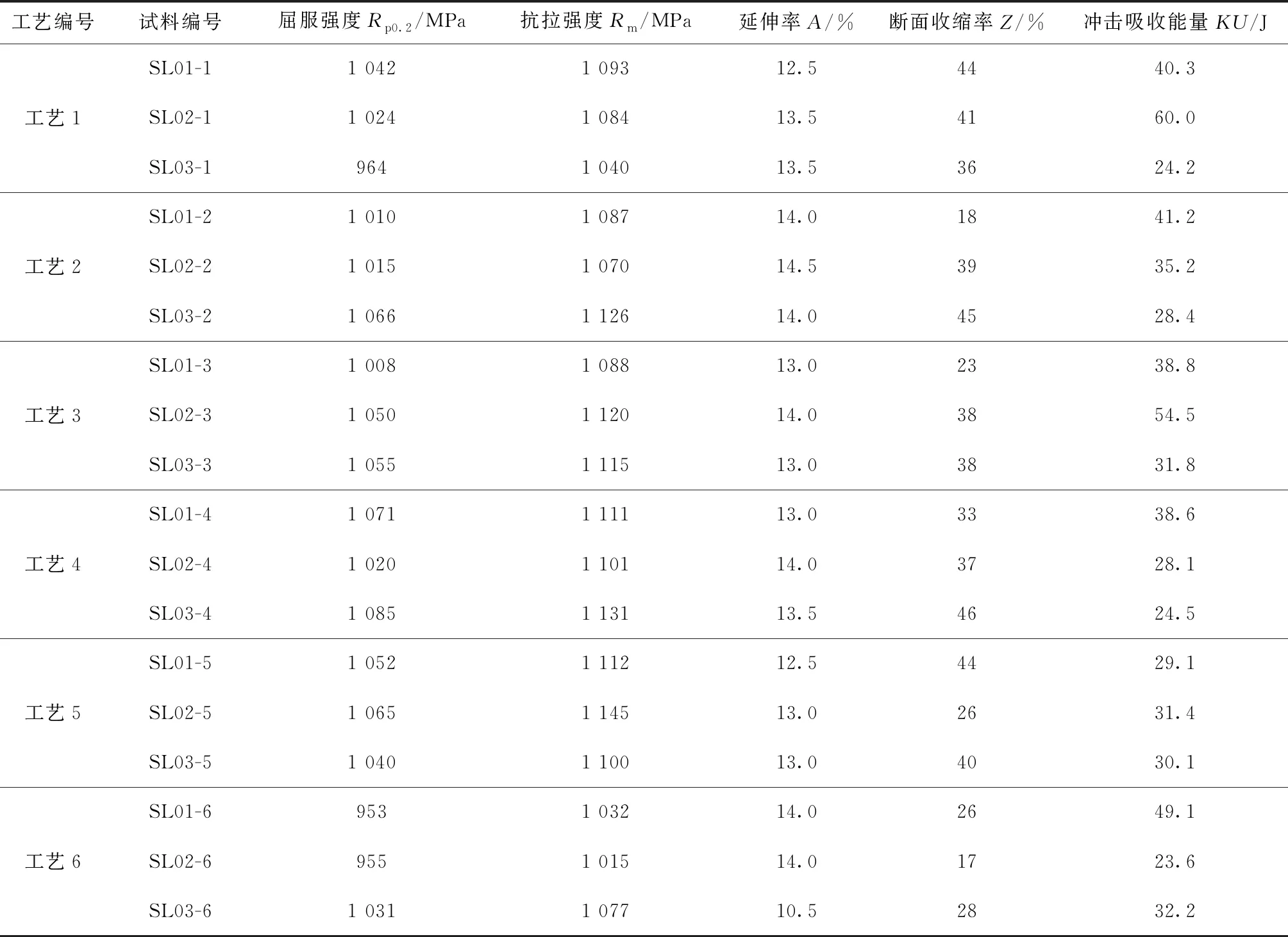

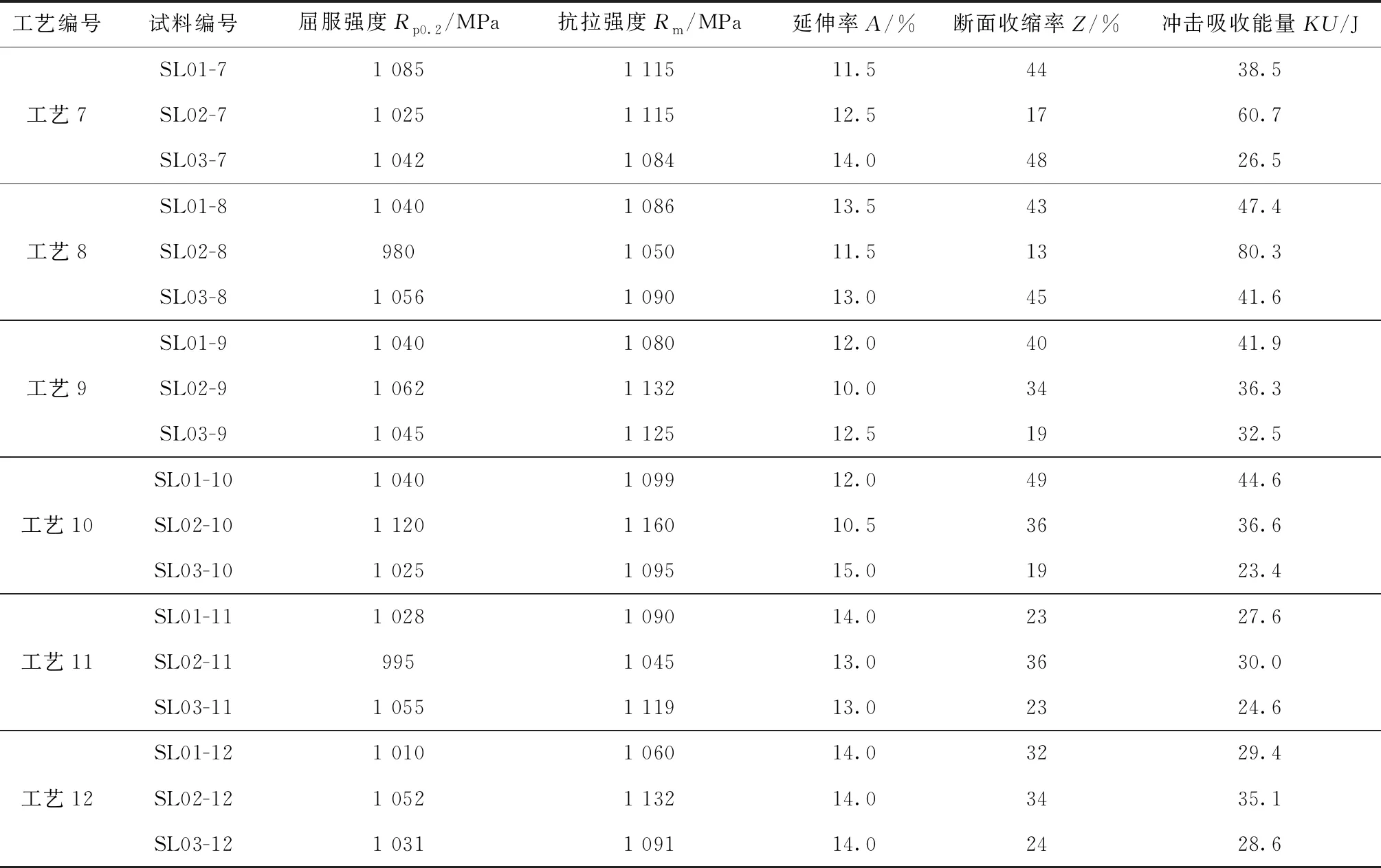

分別按照工藝1~工藝18對SL01-1~SL01-18、SL02-1~SL02-18、SL03-1~SL03-18的試料進行固溶、時效處理。固溶、時效完成后,對各試料進行力學性能檢測(見表6~表8)。

表6 工藝1~工藝6熱處理工藝的檢測結果

表7 工藝7~工藝12熱處理工藝的檢測結果

3 檢測結果分析

3.1 有效尺寸20 mm(SL01)檢測結果分析

3.1.1 不同固溶、時效溫度對抗拉強度、延伸率、沖擊吸收能量的影響

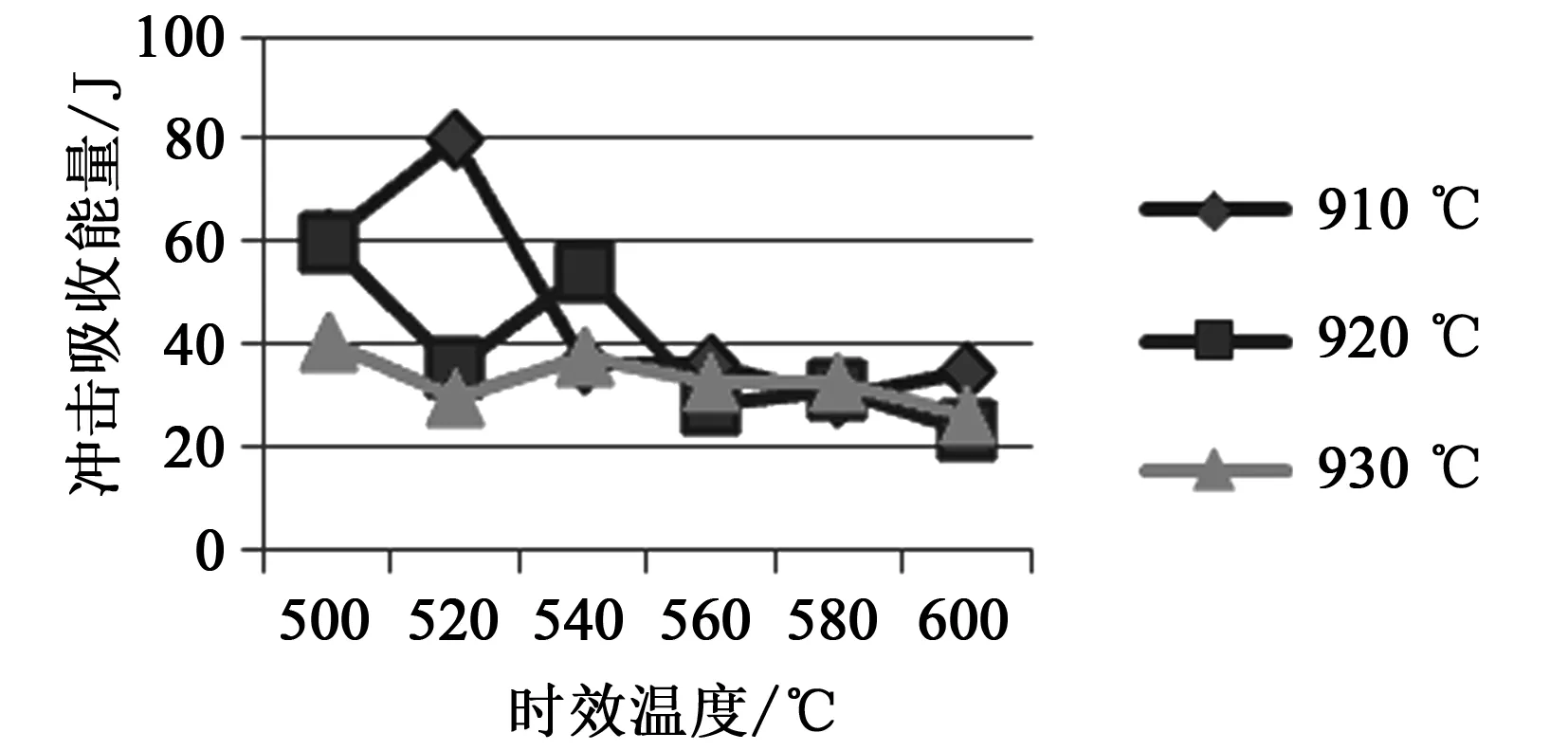

圖1所示為有效尺寸20 mm(SL01)TC4鈦合金在不同固溶、時效溫度下的室溫抗拉強度。由圖1可以看出,其抗拉強度隨著時效溫度的升高整體趨勢先出現降低,然后升高,隨后又降低;當固溶溫度為910 ℃、時效溫度為500 ℃時,抗拉強度最好;當固溶溫度為920 ℃、時效溫度為560和580 ℃時,抗拉強度較好。圖2所示為有效尺寸20 mm(SL01)TC4鈦合金在不同固溶、時效溫度下的室溫延伸率。由圖2可以看出,其延伸率隨著時效溫度的升高整體趨勢先出現升高,然后降低,隨后又升高;當固溶溫度為910 ℃、時效溫度為580和600 ℃時,延伸率較好;當固溶溫度為930 ℃、時效溫度為540和560 ℃時,延伸率最好。圖3所示為有效尺寸20 mm(SL01)TC4鈦合金在不同固溶、時效溫度下的室溫沖擊吸收能量。由圖3可以看出,其沖擊吸收能量隨著時效溫度的升高整體趨勢先出現升高,然后降低,隨后又升高;當固溶溫度為910 ℃、時效溫度為520 ℃時,沖擊吸收能量較好;當固溶溫度為920 ℃、時效溫度為600 ℃時,沖擊吸收能量最好。

圖1 不同固溶、時效溫度下的抗拉強度

圖2 不同固溶、時效溫度下的延伸率

圖3 不同固溶、時效溫度下的沖擊吸收能量

3.1.2 小結

在充分考慮強韌性綜合性能情況下,宜選用固溶溫度910 ℃、時效溫度520 ℃的工藝參數;當對強度要求較高、對韌性要求較低時,宜選用固溶溫度920 ℃、時效溫度560 ℃的工藝參數;當對韌性要求較高、對強度要求較低時,宜選用固溶溫度920 ℃、時效溫度600 ℃的工藝參數,但各性能指標波動不大。

3.2 有效尺寸30 mm(SL02)檢測結果分析

3.2.1 不同固溶、時效溫度對抗拉強度、延伸率、沖擊吸收能量的影響

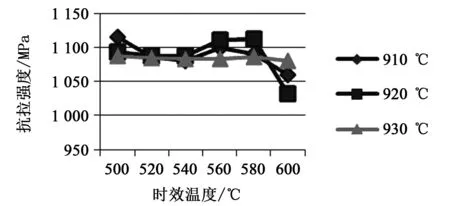

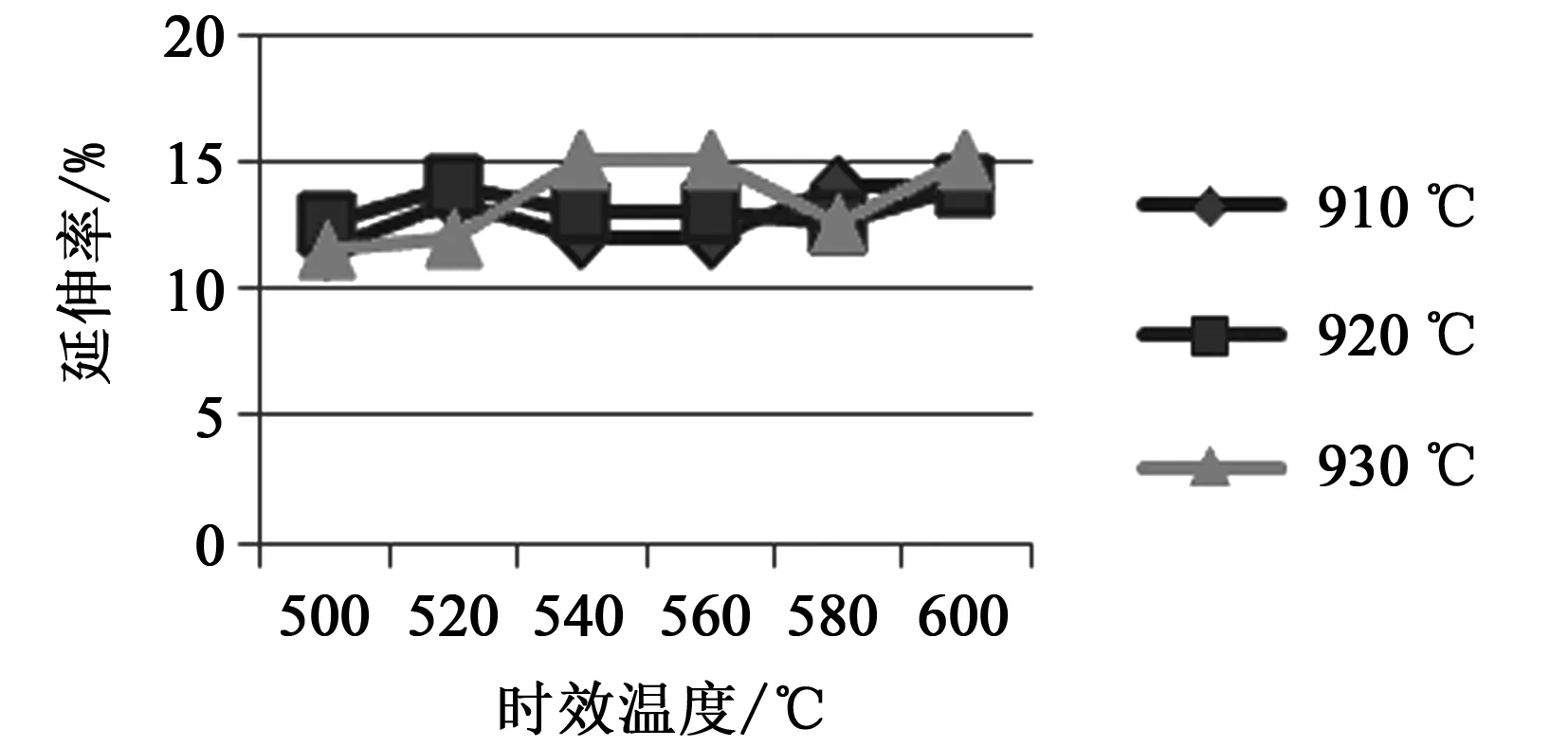

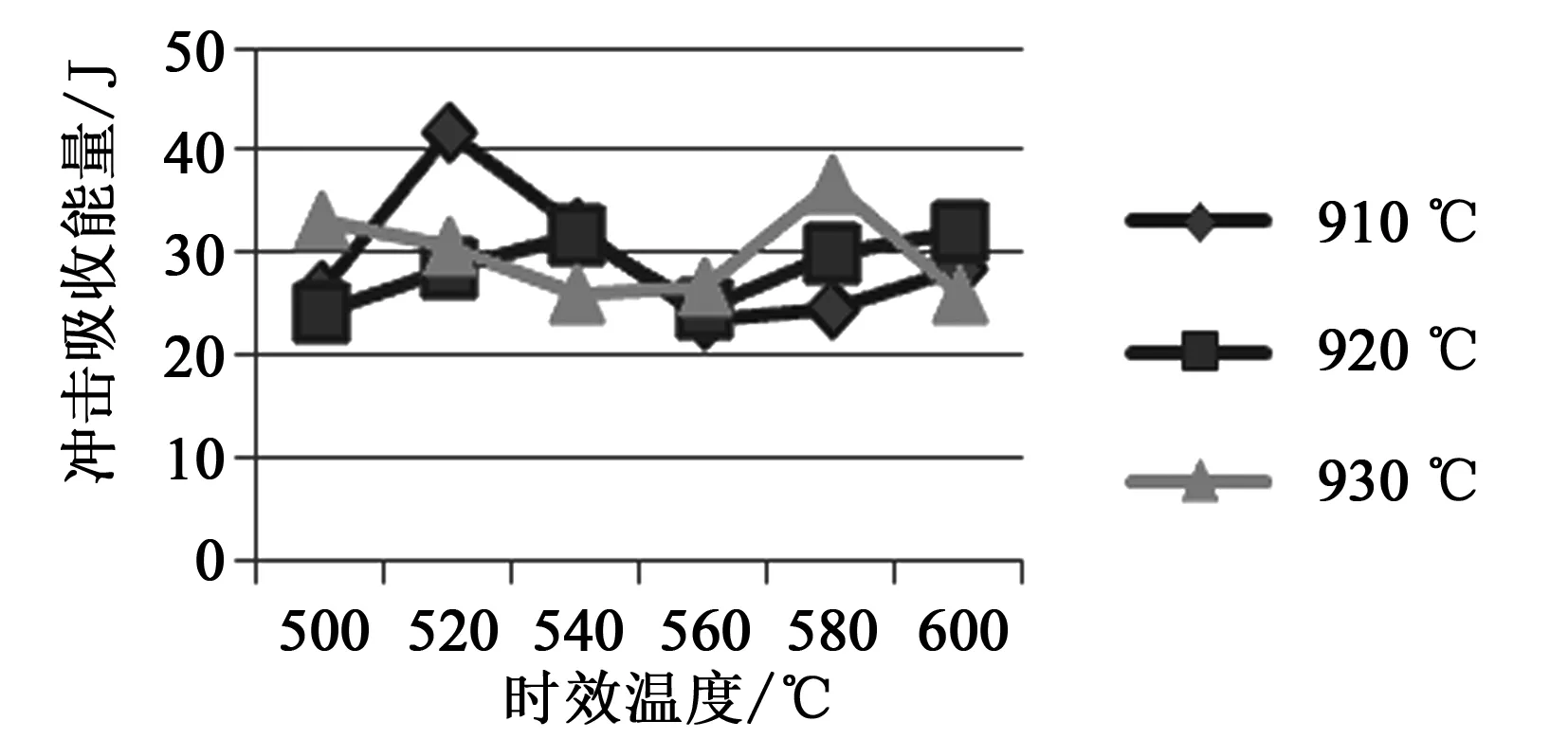

圖4所示為有效尺寸30 mm(SL02)TC4鈦合金在不同固溶、時效溫度下的室溫抗拉強度。由圖4可以看出,其抗拉強度隨著時效溫度的升高整體趨勢先出現降低,然后升高,隨后又降低,最后又升高;當固溶溫度為910 ℃、時效溫度為560 ℃時,抗拉強度最好;當固溶溫度為920 ℃、時效溫度為580 ℃時,抗拉強度較好。圖5所示為有效尺寸30 mm(SL02)TC4鈦合金在不同固溶、時效溫度下的室溫延伸率。由圖5可以看出,其延伸率隨著時效溫度的升高整體趨勢先出現降低,然后升高;當固溶溫度為930 ℃、時效溫度為580 ℃時,延伸率最好;當固溶溫度為920 ℃、時效溫度為520 ℃時,延伸率較好。圖6所示為有效尺寸30 mm(SL02)TC4鈦合金在不同固溶、時效溫度下的室溫沖擊吸收能量。由圖6可以看出,其沖擊吸收能量隨著時效溫度的升高整體趨勢先出現降低,然后升高,隨后又降低;當固溶溫度為910 ℃、時效溫度為520 ℃時,沖擊吸收能量最好;當固溶溫度為920 ℃、時效溫度為500 ℃時,沖擊吸收能量較好。

圖4 不同固溶、時效溫度下的抗拉強度

圖5 不同固溶、時效溫度下的延伸率

圖6 不同固溶、時效溫度下的沖擊吸收能量

3.2.2 小結

在充分考慮強韌性綜合性能情況下,宜選用固溶溫度920 ℃、時效溫度540 ℃的工藝參數;當對強度要求較高、對韌性要求較低時,宜選用固溶溫度910 ℃、時效溫度560 ℃的工藝參數;當對韌性要求較高、對強度要求較低時,宜選用固溶溫度910 ℃、時效溫度520 ℃的工藝參數,但各性能指標波動不大。

3.3 有效尺寸40 mm(SL03)檢測結果分析

3.3.1 不同固溶、時效溫度對抗拉強度、延伸率、沖擊吸收能量的影響

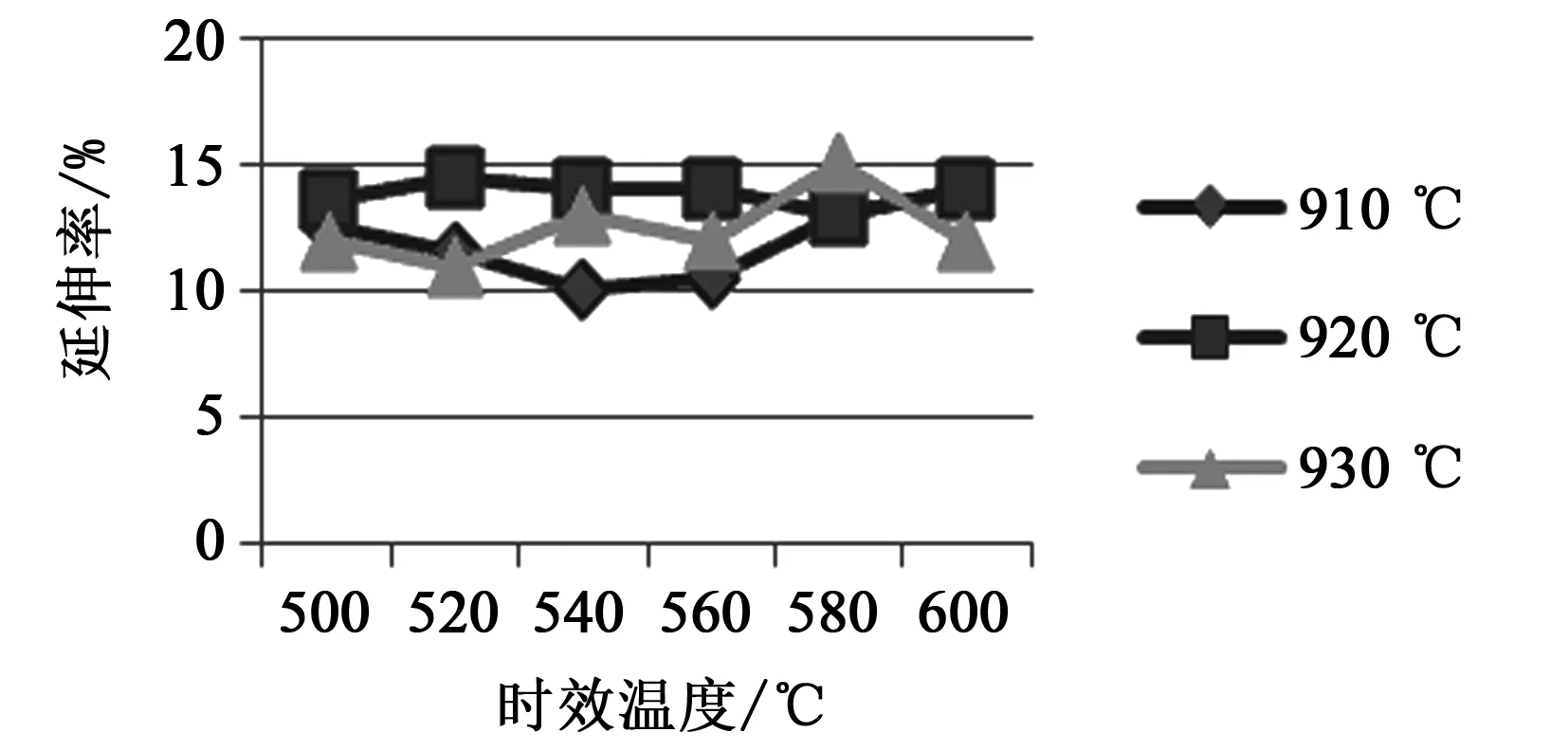

圖7所示為有效尺寸40 mm(SL03)TC4鈦合金在不同固溶、時效溫度下的室溫抗拉強度。由圖7可以看出,其抗拉強度隨著時效溫度的升高整體趨勢先出現升高,然后降低;當固溶溫度為920 ℃、時效溫度為560 ℃時,抗拉強度最好;當固溶溫度為910 ℃、時效溫度為540 ℃時,抗拉強度較好。圖8所示為有效尺寸40 mm(SL03)TC4鈦合金在不同固溶、時效溫度下的室溫延伸率。由圖8可以看出,其延伸率隨著時效溫度的升高整體趨勢先出現降低,然后升高,隨后降低;當固溶溫度為910 ℃、時效溫度為560 ℃時,延伸率最好;當固溶溫度為930 ℃、時效溫度為580 ℃時,延伸率較好。圖9所示為有效尺寸40 mm(SL03)TC4鈦合金在不同固溶、時效溫度下的室溫沖擊吸收能量。由圖9可以看出,其沖擊吸收能量隨著時效溫度的升高整體趨勢先出現升高,然后降低,隨后升高;當固溶溫度為910 ℃、時效溫度為520 ℃時,沖擊吸收能量最好;當固溶溫度為930 ℃、時效溫度為580 ℃時,沖擊吸收能量較好。

圖7 不同固溶、時效溫度下的抗拉強度

圖8 不同固溶、時效溫度下的延伸率

圖9 不同固溶、時效溫度下的沖擊吸收能量

3.3.2 小結

在充分考慮強韌性綜合性能情況下,宜選用固溶溫度920 ℃、時效溫度540 ℃的工藝參數;當對強度要求較高、對韌性要求較低時,宜選用固溶溫度920 ℃、時效溫度560 ℃的工藝參數;當對韌性要求較高、對強度要求較低時,宜選用固溶溫度910 ℃、時效溫度520 ℃的工藝參數,但各性能指標波動不大。

4 結語

通過上述研究可以得出如下結論:

1)當固溶溫度為910~930 ℃、時效溫度為500~600 ℃時,溫度變化對TC4鈦合金力學性能影響較小。

2)考慮實際生產過程中,需要進行批量生產,且生產的零件尺寸不一,結合生產,熱處理過程的較優工藝參數為固溶溫度910~920 ℃、時效溫度520~560 ℃。