無錫鋼鐵行業碳排放核算實例研究

□ 張 濤 王言川 王 楠

鋼鐵行業,在生產過程中能源鏈條長,碳排放源復雜,核算難度大,在主要工業門類中具有典型意義。本文通過調研近年來無錫市鋼鐵企業,實證研究無錫鋼鐵行業碳排放核算方法和路徑,探討鋼鐵行業的低碳發展策略,助力全社會順利完成“雙碳”目標任務。

| 無錫鋼鐵行業基本概況

截至2023 年上半年,無錫共有鋼鐵行業企業378 家,其中4家有生鐵產出,6 家有粗鋼產出,183 家有鋼材產出,其他多為鋼壓延加工企業。鋼鐵企業在生產過程中需要消費原煤、焦炭、天然氣等化石能源,并大量使用石灰石、白云石等含碳熔劑,成為能耗集中、碳排放密集的行業方陣。

| 碳排放核算方法比較研究

鋼鐵行業作為工業領域碳排放重要源頭,厘清統計邊界,科學實施碳排放核算,將對我國實行“雙碳”目標任務起到重要推動作用。下文將介紹當前國內外不同機構和組織針對鋼鐵行業采用的碳排放核算主要方法,并進行比較分析。

(一)國外鋼鐵行業碳排放計算方式

政府間氣候變化專門委員會(IPCC)、國際鋼鐵協會(WSA)等國際組織早已開展鋼鐵行業溫室氣體排放的研究,并提出了各自的碳排放計算方法。

1.IPCC 指南及碳排放核算方法。IPCC 給出了碳排放核算的基本方程:排放量=活動水平×排放因子。活動水平表示導致溫室氣體排放或消費活動的活動量,如化石燃料的消耗量,石灰石原料的消耗量、凈購入電力等;排放因子表征單位生產或消費活動量的溫室氣體排放系數,與活動水平相對應。對于鋼鐵行業來說,主要核算化石燃料燃燒產生的碳排放。排放因子可直接采用IPCC 等機構給出的已知數據,也可根據實際測量數據來推算。

2.WSA 碳排放核算方法。國際鋼協給出了一種基于碳平衡的計算方法。鋼鐵行業各工序碳排放主要分為直接排放量、間接排放量以及碳排放抵扣。其中,直接排放量是指企業自身化石燃料和熔劑等消耗所產生的CO2排放;間接排放是指雖本身不含碳元素但在生產過程中消耗含碳能源時所產生的碳排放,如外購電力時計算其CO2排放即為間接排放;碳排放抵扣包括副產品在外部回收再利用的抵扣,可按下述公式計算:

式(1)中,Pi為第i 道工序的鋼比系數,Ei為第i 道工序的碳排放量,可按下述公式計算:

式(2)中,Cin和Cout分別為碳載體的輸入流和輸出流,Fi為對應物料的碳排放因子。

(二)我國鋼鐵企業碳排放計算方法

《中國鋼鐵生產企業溫室氣體排放核算方法與報告指南(試行)》等文件規定,鋼鐵行業碳排放主要來源于凈消耗的化石燃料燃燒產生的CO2排放、在生產過程中由其他外購含碳原料(如電極、生鐵、鐵合金、直接還原鐵等)和熔劑的分解和氧化產生的CO2排放、企業凈購入電力和凈購入熱力(如蒸汽)隱含產生的CO2排放,扣除少部分固化在企業生產的生鐵、粗鋼等外銷產品中及固化在以副產煤氣為原料生產的甲醇等固碳產品中的碳,其計算公式為:

(三)主要核算方法及核算邊界比較分析

上文國外兩種核算方法相比而言,WSA 的排放因子考慮了上下游的碳排放,涵蓋材料和燃料的直接和間接排放系數,而IPCC 僅考慮化石燃料的燃燒碳排放,因此其排放因子會小于WSA 的排放因子。WSA 方法和我國鋼鐵企業所采用的碳排放計算方法的主要差異為:從核算方法來看,WSA 方法基于生命周期法,考慮產品工序層面的輸入和輸出,我國鋼鐵企業碳排放計算方法是基于企業層面物料、能源的投入與產出;從排放因子來說,WSA 所確定的排放因子基于全世界160多家企業的排放因子加權值,我國所采用的排放因子結合國內生產情況來確定。因此,基于企業層面的“黑箱法”更為簡單明了,無需考慮碳素流在企業內部的循環,更適合在統計工作中施行,本文將采用《中國鋼鐵生產企業溫室氣體排放核算方法與報告指南(試行)》中給出的碳排放計算方法。

| 無錫鋼鐵企業碳排放核算實例

(一)樣本鋼鐵企業生產過程碳排放情況

調研選取某家具有代表性的鋼鐵企業作為樣本。該企業鋼鐵生產過程有以下特點:①煉鐵的主要原料為燒結礦和球團礦,以石灰石作為熔劑,焦炭作燃料。②煉鋼過程中,以高爐鐵水及少量廢鋼為原料,以石灰石、白云石等為熔劑。③企業碳排放主要來自以下排放源:煤炭、焦炭、液化石油氣、柴油五類化石燃料燃燒;石灰石、白云石兩類熔劑高溫分解;電極消耗;企業外購鉻鐵合金、硅錳合金、硅鐵合金三類含碳原料;凈購入電力隱含碳排放。

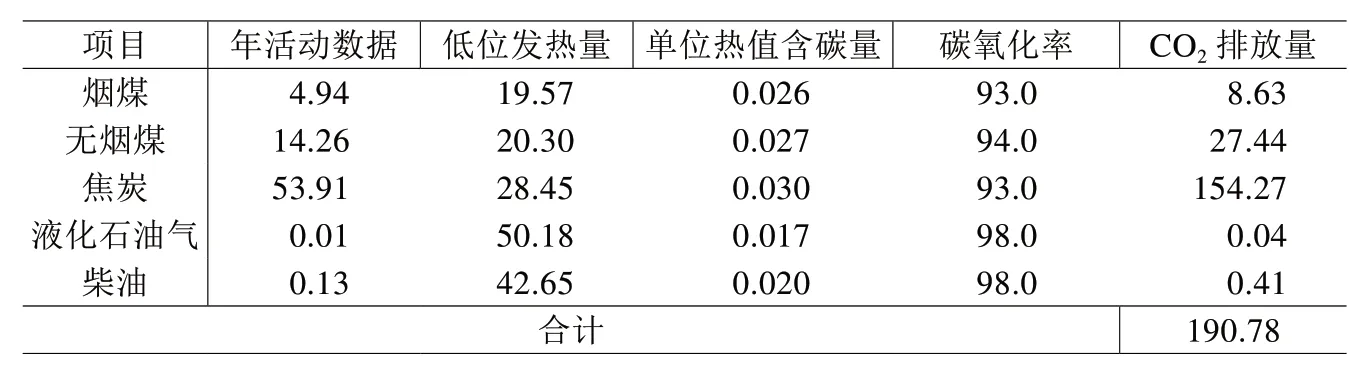

1.化石燃料燃燒產生的碳排放(表1)。

表1 樣本企業化石燃料燃燒產生的碳排放(單位:萬噸、吉焦/噸、噸/吉焦、%、萬噸)

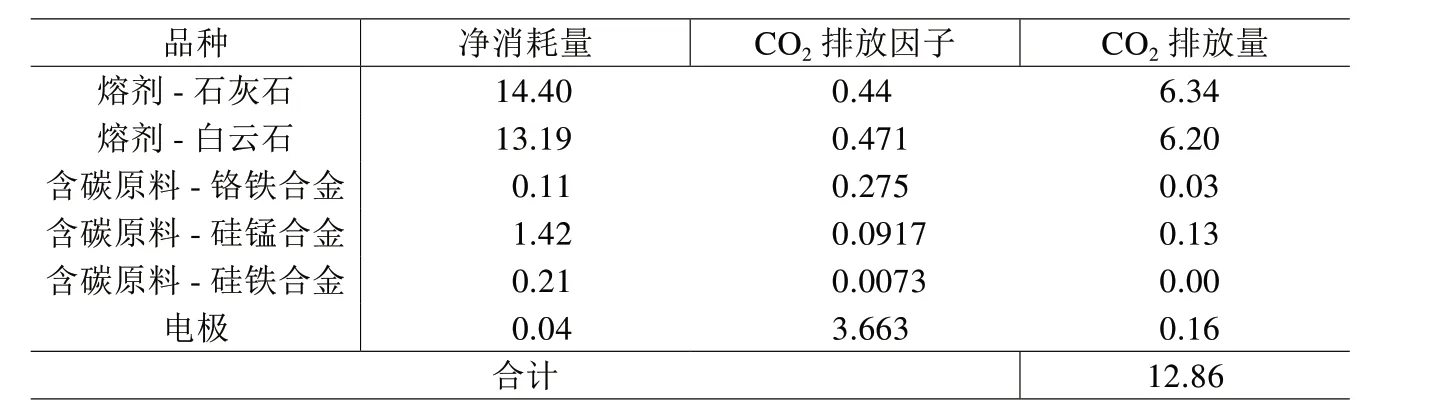

2.生產過程產生的碳排放。生產過程CO2排放主要來源于熔劑高溫分解和外購含碳原料(含電極)(表2)。

表2 樣本企業生產過程產生的碳排放(單位:萬噸、噸/噸、萬噸)

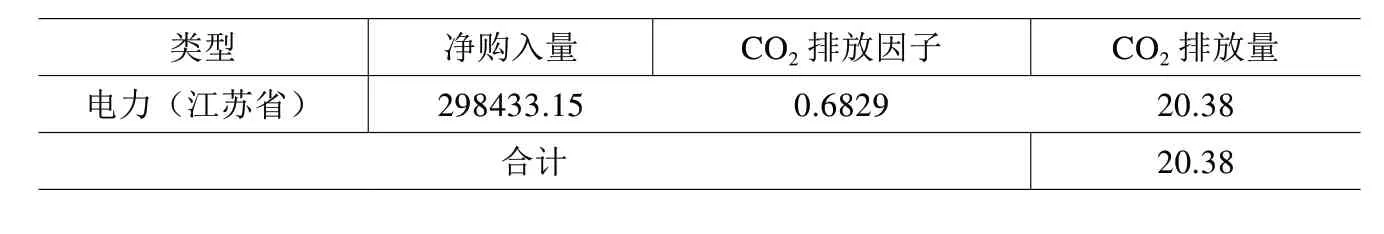

3.凈購入使用的電力、熱力產生的排放。調研中發現,該企業設有余熱余壓回收裝置,回收熱空氣進行原料烘干,利用余熱余壓進行發電,故企業無外購熱力,凈購入電力隱含碳排放見表3。

表3 樣本企業凈購入使用的電力碳排放(單位:兆瓦時、噸/兆瓦時、萬噸)

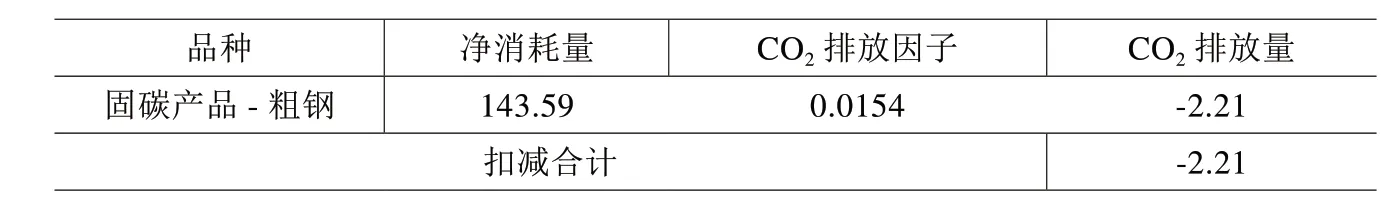

4.固碳產品隱含的碳排放。根據廠內實際情況,固碳產品隱含排放包括的物料僅為粗鋼(表4)。

表4 樣本企業固碳產品隱含的碳排放(單位:萬噸、噸/噸、萬噸)

根據計算方法,企業年度碳排放總量為221.81 萬噸,同年粗鋼產量143.59 萬噸,萬噸鋼CO2排放量為1.54 萬噸。

(二)近年無錫鋼鐵企業整體碳排放情況

表5 給出了無錫市2018—2021 年煉鋼企業的碳排放總量和粗鋼總產量,其中各大鋼鐵企業的碳排放核算方法和樣本企業基本一致。結果表明,全市鋼鐵企業噸鋼CO2排放量有一定程度的波動但整體情況向好,2021 年噸鋼碳排放量和2018 年相比減少0.04噸,但是距離實現碳達峰碳中和所需的凈零排放標準依然有較大的差距,鋼鐵企業節能降碳工作仍任重道遠。

| 鋼鐵行業低碳化發展的SWOT分析

SWOT 分析法是對特定目標行業或者群體在外部環境和內部資源條件下進行定性分析,從而將自身戰略與內部資源、外部行業有機結合起來的一種科學的分析方法。

(一)優勢

1.加強能源管理,綠色發展基礎良好。“十三五”以來,無錫鋼鐵企業高度重視企業社會責任,加大節能減排資金投入,加強能源管理,嚴格貫徹執行國家節能法律法規和江蘇省節能管理條例,積極開展能源審計和清潔生產審核,為綠色發展奠定了良好的基礎。以鋼鐵行業二次能源回收利用量為例,2022 年,有能源指標統計的鋼鐵企業回收利用高爐煤氣、轉爐煤氣152.85 億立方米,比2018 年增長33.9%;回收利用余熱余壓514.06萬吉焦,比2018 年增長61.5%。

2.注重綠色轉型,改造項目進展喜人。“雙碳”目標引領下,鋼鐵行業充分意識到綠色轉型的重要性和緊迫性,積極做好各項節能環保工作,開展各類改造項目,如安裝高爐煤氣余壓透平發電裝置(TRT),進行節能機組改造、超低排放改造、廢鋼料場無組織噴霧抑塵改造等。鋼鐵企業生產技術得到綠色發展,成為綠色鋼鐵的引擎動力。

(二)劣勢

1.生產工藝相對固定,產業調整難度大。無錫全市產出的粗鋼中,75%以上都來自以鐵礦石、焦炭等為原料的高爐—轉爐長流程生產工藝的鋼鐵企業,需要消耗大量的化石能源,直接碳排放量較高,而短流程生產工藝成本較高,不具備市場優勢,加大了產業調整的難度。

2.生產品種單一,高端產能不足。在受研的主要鋼鐵企業中,除了興澄特鋼外,其他鋼鐵企業都以生產普通鋼鐵為主,大部分企業主業是鋼壓延加工,通過熱軋、冷軋等工序對鋼坯進行加工,生產鋼筋、棒材這類附加值較低的產品,雖然生產技術相對成熟,但產品結構單一、同質化競爭嚴重。產品無法滿足多元化市場需求,削弱了鋼鐵企業競爭力,阻礙其綠色轉型。

(三)機會

1.政策引領,助推鋼鐵行業綠色發展。目前,各級政府對鋼鐵企業的環保要求日趨嚴格,圍繞綠色低碳發展、優化產業結構、增強創新驅動等方面出臺了相關政策,如《江蘇省高耗能行業重點領域節能降碳技術改造總體實施方案》《無錫市“十四五”時期“無廢城市”建設實施方案》等。通過政策引領,能夠調動企業的節能環保積極性,在綠色發展上形成良性循環。

2.創新驅動,核心技術日趨成熟。鋼鐵行業要實現數量增長到質量提高的轉變,發展低碳冶煉技術是必由之路。在數字化浪潮下,鋼鐵行業也積極擁抱數字技術,開展數字化轉型,努力提高關鍵工序數控化比率,提升生產設備數字化水平,致力打造智能鋼鐵工廠,為鋼鐵行業綠色發展奠定良好的基礎。

(四)威脅

1.清潔制造受限,可再生能源使用比例低。《無錫市“十四五”時期“無廢城市”建設實施方案》中指出,要加大能源結構調整力度,嚴格控制煤炭消費總量,大力推進“煤改氣”,加快推進整縣屋頂分布式光伏開發試點,逐步提高可再生能源使用比例。對于鋼鐵企業來說,如徹底煤改氣,能源成本比較高,大部分中小型鋼鐵企業暫不具備建立光伏發電站的成熟條件。

2.成本壓力上行,節能資金緊張。企業的成本主要由原材料、燃料、人工、運輸費等構成。經調研,企業的成本近幾年提升明顯。2022年,原煤價格同比增長15.4%,天然氣價格同比增長29.3%,鋼鐵產品的生產成本不斷上升,利潤空間收窄,壓縮了用于節能技改資金投入。

| 鋼鐵行業低碳發展策略

根據SWOT 分析法,通過條件的矩陣組合,初步探索無錫鋼鐵行業的低碳發展方法路徑。

(一)加強頂層規劃,重視低碳發展趨勢

一方面,政府要推動綠色布局,統籌規劃,完善制度建設和政策體系,努力把全市鋼鐵行業發展成資源節約、環境友好、可持續發展、創新活力強、經濟效益好、具有較強國際競爭力的綠色行業。另一方面,鋼鐵企業自身應充分認識碳達峰和碳中和對企業經營的深遠影響,將降低碳排放工作提升到企業發展的戰略高度,開展前瞻性研究,積極主動應對碳排放的新趨勢。

(二)用好前沿技術,實現創新驅動

加快技術推動是鋼鐵行業實現“雙碳”目標的重要抓手,要不斷推進創新發展,加大研發投入,破解技術難題。一是加快突破性低碳技術的研究與應用,如氫冶煉工藝、超低CO2煉鋼技術,高爐水渣余熱資源回收利用技術等;二是實現技術性節能減排,通過采用干式除塵等節水工藝技術、改進除塵設施等方式,降低廢水廢氣的排放;三是開發高效綠色生產工藝技術,增加高附加值產品的比重,提高企業市場競爭力,通過技術創新實現鋼鐵行業的綠色轉型升級。

(三)推動整合集聚,構建循環經濟產業鏈

發展循環經濟,有助于解決鋼鐵企業受到資源制約的瓶頸,有效提升企業資源的整體利用效率,適當降低鋼鐵生產成本,轉化經濟增長方式,推動企業實現快速、健康、持續發展,推動鋼鐵企業的結構調整以及產業升級。應推進區域內部能源整合,推進鋼鐵企業固廢資源化利用,推動鋼化聯產,在更長的產業鏈條上實現CO2的收集利用,在保留化石能源使用的前提下實現碳凈零排放。