化工材料鈦合金表面熱氧化改性研究現狀及展望

*邵彥謀 郭晉昌

(1.蘭州理工大學 省部共建有色金屬先進加工與再利用國家重點實驗室 甘肅 730050 2.隴東學院 智能制造學院 甘肅 745000)

引言

鈦合金具有一些優良的性能,例如抗腐蝕性強、強度高、密度小等,故鈦合金在化工材料等行業具有潛在的應用價值[1]。鈦合金也有缺點,其表面硬度和耐磨性較差,不能應用于對硬度和耐磨性要求較高的工況。以鈦合金在化工材料領域的應用為例,電極、反應器、濃縮器、分離器、吸收塔、連接配管和泵等非接觸摩擦結構已經實現了鈦合金結構化[2],但是鈦合金尚不能應用于生產齒輪、軸承和活塞等摩擦磨損零部件。

國內外學者發展了諸多鈦合金表面改性技術,例如,物理氣相沉積、化學氣相沉積、等離子氮化和表面激光氣體氮化等,這些方法各有優缺點,但是普遍表現為改性層太薄[3]。鈦合金表面熱氧化可提高其表面硬度和耐磨性,可促進鈦合金在化工材料領域的應用。本文綜述了鈦合金表面熱氧化的發展現狀,并對未來的發展提出了建議。

1.鈦合基表面熱氧化方法

鈦合金表面熱氧化是將氧加入到鈦合金表層,氧起到第二相強化的作用。氧在α-Ti中的最大溶解度為14.5%,當氧含量大于14.5%時會形成新相,多數新相是TiO2,少數為TiO等。當氧含量低于14.5%時,氧原子以間隙原子的形式固溶于鈦晶格中,氧原子會對位錯有強烈的釘扎作用,阻礙位錯運動,宏觀表現為鈦合金表面硬度和耐磨性增加[4]。表面氧化膜會阻礙其他介質與鈦基體發生化學反應,增強基體耐蝕性。

2.熱氧化技術

(1)大氣環境下熱氧化技術

在大氣環境中,加熱并保溫鈦合金,鈦合金表面被氧化,氧元素往基體內部擴散,在鈦合金表面原位形成表面改性層[5]。嚴偉等[6]將2mm厚的TA2純鈦放置于空氣爐中,加熱溫度為700~900℃,并保溫1~4h,表面氧化改性層厚度為5~25μm,最大硬度為16000MPa。熱氧化改性層由氧化層和固溶層組成。BiswasA等[7]將5mm厚的Ti6Al4V加熱到400~600℃,保溫56~60h,實驗表明改性層的硬度隨加熱溫度和保溫時間的延長而增加。將試樣加熱至600℃保溫60h,發現氧化改性層形成裂紋。BaileyR等[8]將2級純鈦板在空氣爐中加熱到625℃,保溫20h,實驗發現改性層由2μm氧化物和9μm固溶體組成。改性層表面硬度為766HV,并且改性層在NaCl溶液中的耐腐性比基體提高。郭愛紅等[9]將醫用Ti6Al7V在空氣環境中加熱至500~800℃進行熱氧化實驗,實驗發現500~600℃氧化速率低,表面硬度只有少量提高。當加熱到800℃以上時,氧化層疏松且容易脫落。

以上研究所采用的材料和工藝都不相同,得到鈦合金改性層性能各有特點。總體而言都是加熱至600~800℃,保溫幾個小時到幾十個小時,熱氧化改性層厚度一般小于25μm,硬度可以比基體提高一倍,耐磨性和耐腐性都有較大提高。以上研究證明,通過鈦合金表面氧化改善表面性能的方法是完全可行的,并且改性層厚度和性能隨加熱溫度升高和保溫時間延長而提高。但是改性層厚度總體較薄,不適合要求較高的工況。有學者嘗試在非大氣環境下實現鈦合金表面熱氧化。

(2)非大氣環境下熱氧化技術

楊闖等[10]在氧氣壓力可控的真空室內對Ti6Al4V進行熱氧化實驗,并與大氣環境中的熱氧化實驗進行對比,發現空氣環境中熱氧化層更容易形成疏松多孔結構,氧氣壓力可控的腔室內更容易形成致密均勻的改性層,腔室改性層硬度為600~620HV,比基體280~305HV有較大提高,改性層深度為30μm。馬紅巖等[11]將TA2、TB5和TC11試樣分別放置在裝有特定氧化介質的罐子中,并將罐子放置在電阻爐中,加熱并保溫10h。實驗表明,TA2、TB5和TC11表面氧化層厚度為39μm、80μm和64μm。氧化改性層厚度比大氣環境中改性層厚度增加一倍左右。陳長軍等[12]對以上方法進行了改進,將BT2鈦合金放置在裝有特定氧化介質的罐子中,并將罐子放置在電阻爐中,加熱至相變溫度以上100℃,保溫0.5~4h,改性層最大硬度達到625HV。該實驗采用了更高的熱氧化溫度,節省了熱氧化時間。

非大氣環境中實現鈦合金表面熱氧化,改性層性能優于大氣環境下改性層性能。但是改性層厚度和性能只是略有增加,并且非大氣環境下熱氧化實驗對設備要求更高,大型復雜結構件不適合于非大氣環境下熱氧化。有學者進一步將熱氧化與熱擴散工藝相結合,發展了熱氧化+熱擴散技術。

3.熱氧化+熱擴散技術

針對熱氧化層太薄的問題,常規解決方案是增加熱氧化溫度和延長保溫時間。但是已有研究成果顯示熱氧化溫度最高只能在相變溫度點附近,保溫時間最多幾十個小時,如果再升高溫度或延長時間,則熱氧化改性層會變得疏松多孔,嚴重惡化改性層質量。于是熱氧化+熱擴散技術得到了發展,即先在氧環境中加熱并保溫鈦合金,鈦合金表面形成熱氧化層,然后在真空環境中加熱并保溫鈦合金,熱氧化層中的氧原子往基體內擴散,增加熱氧化改性層厚度[13]。

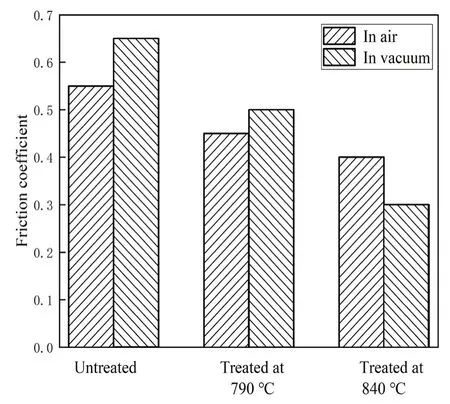

劉勇等[14]將d9mm×20mm的Ti6Al4V圓柱體加熱到790~840℃,保溫30min,實現熱氧化,再將其放置在相同溫度的真空室中保溫20h,進行熱擴散。熱擴散導致表面TiO2大多數分解,氧元素向基體內部擴散,從而增加了固溶層的厚度,得到厚度為60μm的改性層。表面硬度可達1100HV,摩擦系數如圖1,圖中可見,經過熱氧化+熱擴散處理后,試樣摩擦系數明顯減小,并且熱氧化和熱擴散的溫度越高,摩擦系數越小。周銀等[15]將Ti6Al4V加熱800~900℃保溫15min,實現熱氧化,并在850℃保溫20h,實現熱擴散,得到熱氧化改性層最大硬度為800HV,改性層厚度可達到200μm,同時改性層耐磨性也明顯提高。BacroixB等[16]將Ti6Al4V加熱到850℃保溫30min進行熱氧化,然后在真空中加熱850℃保溫20h實現熱擴散,研究發現改性層厚度可達到300μm,并且改性層硬度和耐磨性也有得到較大提升。OmidbakhshF等[17]將Ti4Al2V加熱至450℃,進行2h熱氧化,然后在真空環境中將試樣加熱到850℃,進行7~21h熱擴散,研究發現熱氧化層不僅硬度和耐磨性明顯提高,而且疲勞性能提高了約85%。

圖1 摩擦系數[14]

以上研究結果表明,熱氧化+熱擴散技術可以提高改性層的厚度,熱氧化工藝得到幾十微米的改性層,而熱氧化+熱擴散技術可到幾百微米的改性層。但是熱氧化+熱擴散技術工藝復雜性更高,而且效率比較低。目前,學者們對于熱氧化機理也有一些研究成果。

4.熱氧化機理研究

李旭等[18]采用原子力學顯微鏡研究了熱氧化層的形貌和相結構,分析了熱氧化過程中氧原子的擴散機制。研究發現,鈦合金表面熱氧化過程,是氧原子通過大氣與氧化膜界面及氧化膜和基體界面往基體內部擴散的過程,升高溫度并延長保溫時間的主要作用是破壞原本連續的氧化膜,連續氧化膜上形成裂紋和空隙,氧原子通過裂紋和空隙擴散進入鈦合金基體。金泰來等[19]采用熱模擬機將工業純鈦快速加熱到1000℃以上,并保溫30~180s,研究不同溫度下工業純鈦的熱氧化速度,研究發現在1000℃時,氧化物增重呈拋物線規律增加,氧化層中氧原子的擴散速度制約氧化速度。1300℃熱氧化實驗,初期氧化物增重也呈現拋物線規律,氧原子沿著氧化膜上的裂紋和空隙進入基體,在基體形成新的氧化膜,但是新氧化膜不具備保護作用,氧可以繼續往內部擴散,后期氧化物增重呈現直線趨勢。

5.結論與展望

(1)鈦合金表面熱氧化可以大幅度提高鈦合金表面硬度和耐磨性,該工藝方法有望突破鈦合金表面性能較差的技術瓶頸,大幅提高鈦合金在化工材料領域的應用。

(2)目前鈦合金表面熱氧化的主要問題依然是熱氧化層太薄。學者們微調熱氧化工藝,可以小范圍改善熱氧化層性能。未來需要進一步創新工藝方法,大幅度提升熱氧化層厚度。

(3)未來可以嘗試采用多種元素共滲的方法,例如氮氧共滲或碳氧共滲的方法。從熱源角度出發研究新的熱氧化工藝方法,例如采用激光熱源、電弧熱源和等離子束等熱源實現鈦合金表面熱氧化。