離子交換技術處理含銅電鍍廢水的實驗研究

*張鈞千

(博鈞環境科技(北京)有限公司 北京 101400)

現階段常用的含銅電鍍廢水處理方法有硫化物沉淀法、離子交換法、膜分離法、電化學沉積法等。其中,離子交換法是以離子交換樹脂作為主要材料,通過離子交換的方式對廢水中Cu2+進行吸附,達到去除Cu2+的效果[1]。同時,通過解吸再生使吸附后的離子交換樹脂重新恢復吸附能力,達到重復使用、降低成本的目的。本研究結合某電鍍企業含銅電鍍廢水的處理狀況,利用離子交換技術去除和回收廢水中的銅離子,同時兼顧了環境效益和經濟效益。本文選用四種離子交換樹脂進行實驗,從中選擇出最適合含銅電鍍廢水處理的離子交換樹脂。

1.實驗儀器與材料

(1)儀器與試劑。基于離子交換技術處理含銅電鍍廢水的實驗中,所用儀器主要有pH計、電子天平、原子吸收分光光度計;所用試劑主要有鹽酸(HCl)、硫酸(H2SO4)、氫氧化鈉(NaOH)和氯化鈉(NaCl),純度均為分析純;廢水取自寧波某電鍍企業鍍銅線清洗槽,pH為1.95,Cu2+濃度為600mg/L;所用離子交換樹脂分別是001×7樹脂、D402樹脂、M64樹脂和R32樹脂。

(2)樹脂的預處理。離子交換樹脂內含有少量的鐵、鈉等金屬離子,為避免干擾實驗結果,需對四種樹脂進行預處理,具體步驟如下:①將四種樹脂分別放入盛有2BV(BV指裝填樹脂的床體積)NaCl溶液的燒杯中,浸泡24h后將溶液放凈,用去離子水沖洗至澄清。②再將樹脂放入2BV NaOH溶液(質量分數為2%)的燒杯中,浸泡6h后將溶液放凈,用去離子水沖洗樹脂至中性。③最后將樹脂放入盛有2BV HCl溶液(質量分數為5%)的燒杯中,浸泡4h后將溶液放凈,用去離子水沖洗樹脂至中性,備用[2]。

2.實驗方法

(1)靜態試驗。取適量廢水置于燒杯中,向廢水中滴加NaOH溶液調節pH,得到pH分別為2、3、4、5的四種廢水,并分別存放到錐形瓶中[3]。向錐形瓶中加入預處理后的樹脂,充分攪拌后靜置24h至吸附飽和,隨后測定溶液中Cu2+的濃度。樹脂的吸附容量(Q)和吸附率(η)可用下式求得:

式中,C和C1分別表示靜態吸附前和吸附后溶液中Cu2+的濃度,單位為mg/L;V和V1分別表示溶液體積(L)、樹脂體積(mL)。在樹脂吸附飽和后,用去離子水沖洗樹脂,然后再加入適量的HCl或H2SO4溶液,靜置24h后再次測定解吸液中Cu2+的濃度[4]。樹脂的解吸率(λ)可以用下式求得:

式中各字母含義同上。

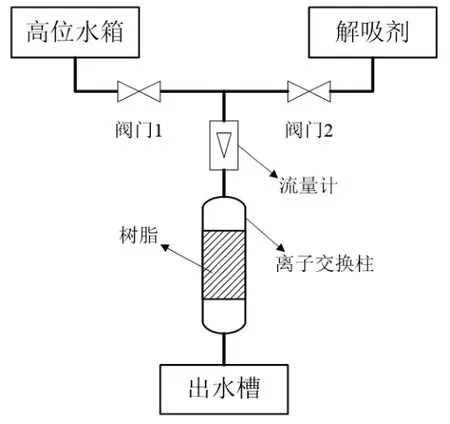

(2)動態試驗。為了探究四種樹脂的動態吸附和解吸能力,本文設計了動態實驗裝置,如圖1所示。

圖1 動態實驗裝置圖

首先將閥門1打開,廢水從高位水箱流向離子交換柱。利用流量計調節需要的流速。待出水Cu2+穿透樹脂后關閉閥門1,用去離子水將樹脂進行沖洗,然后打開閥門2,將解吸劑以設計流速流經離子交換柱,對樹脂進行解吸。分別測量吸附后液和解吸液中Cu2+的濃度。根據《電鍍污染物排放標準》(GB 21900—2008)中對Cu2+排放限值的要求,本實驗中將0.5mg/L作為Cu2+的穿透點濃度,計算樹脂在動態吸附時的工作交換容量(q),計算公式如下:

式中,C和V1的含義同上;C2表示樹脂達到吸附平衡時出水中Cu2+的濃度,單位為mg/L;V2表示廢水穿透體積,單位為L。

(3)檢測方法。本文使用火焰原子吸收分光光度計(島津,型號AA-6880F)測量出水中Cu2+的濃度。

將水樣導入原子吸收分光光度計中,經火焰原子化后吸收波長324.8nm的共振線[5],其吸光值與銅含量成正比。測量吸光度值與標準曲線對照即可確定水樣中Cu2+的濃度。

3.結果與討論

(1)靜態吸附結果

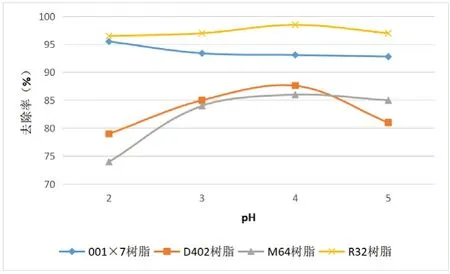

選擇體積為5mL的量筒,分別量取2mL的四種樹脂,然后將其分別放入盛有100mL含銅電鍍廢水并且已經調節好pH的錐形瓶中。靜態吸附24h后,統計四種樹脂在不同pH下對廢水中Cu2+的去除率,實驗結果如圖2所示。

圖2 pH對Cu2+去除率的影響

結合圖2進行分析:

①對于001×7樹脂,在廢水pH為2時Cu2+去除率最大,隨著pH的增加Cu2+去除率呈現出降低趨勢,但是整體維持在93%~95%之間。這一實驗結果表明改變廢水的pH,基本上不影響001×7樹脂處理含銅電鍍廢水的效果。

②對于D402樹脂,隨著廢水pH的增加,Cu2+去除率呈現出先上升、后降低的變化趨勢。在pH=4時,D402樹脂對廢水中Cu2+的去除率最大,達到了87.6%。分析其原因,D402樹脂吸附廢水中的Cu2+后,與N、O原子進行配位,形成螯合環從而達到去除Cu2+的效果[6]。在廢水pH較低時,H+含量豐富,還原能力強,D402樹脂中N原子季胺化,對Cu2+的吸附能力較弱;當廢水pH升高,羧基發生電離后羧酸根與Cu2+結合,此時對Cu2+的吸附能力增強;當廢水pH繼續增加,溶液中Cu2+與OH-結合,Cu2+的去除率又逐漸降低。

③對于M64樹脂,隨著廢水pH的增加,Cu2+去除率也呈現出先上升、后趨平的變化趨勢,在pH=4時,Cu2+去除率達到最大,為86.0%。分析其原因,在廢水pH較低時,M64樹脂上N功能基團出現質子化現象,配位能力下降;隨著pH升高,N功能基團配位能力上升,Cu2+去除率相應升高。

④對于R32樹脂,隨著廢水pH的增加,Cu2+去除率呈現先上升、后降低的變化趨勢,在pH為4時出現峰值,Cu2+去除率達到了98.5%。分析其原因,R32樹脂在強酸環境下,溶液中大量的H+占據了樹脂表面活性位置,導致樹脂活性變差,Cu2+去除率較低[7]。而隨著pH升高,樹脂活性增強,相應的對Cu2+的去除率升高。在pH超過4時,R32樹脂對Cu2+的親和力變差,去除率也出現下降趨勢。

(2)靜態解吸結果

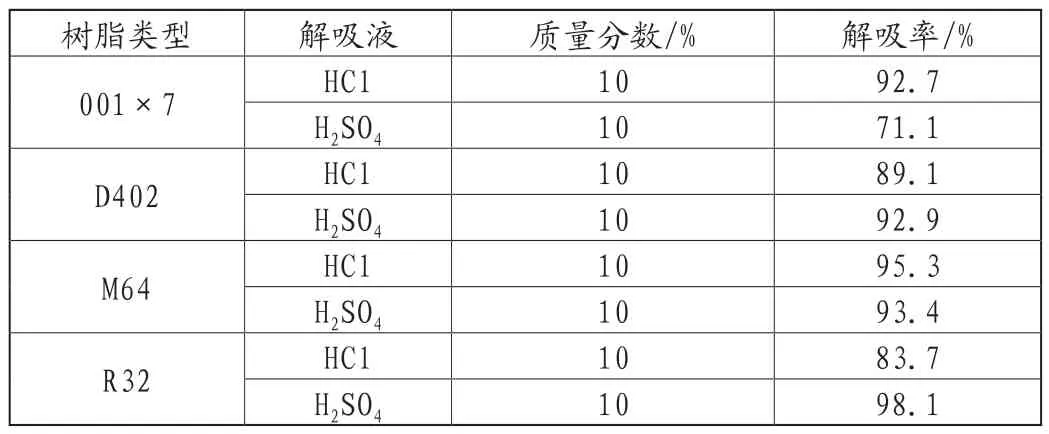

在靜態解吸實驗中,不同解吸液對四種樹脂解吸率的影響結果見表1。

表1 不同解吸劑對四種樹脂解吸率的影響

由上表數據可知,在質量分數相同的前提下,對于001×7樹脂和M64樹脂,選擇HCl溶液作為解吸劑,樹脂的解吸率更高;對于D402樹脂和R32樹脂,選擇H2SO4作為解吸劑更為適合。

(3)動態吸附結果

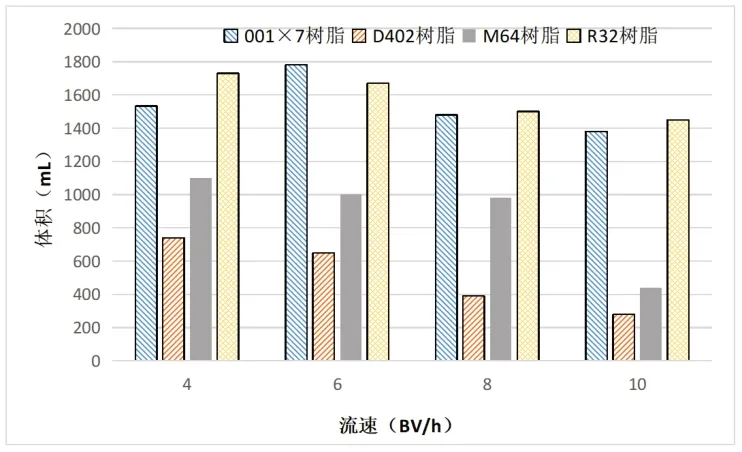

選擇體積為50mL的量筒,分別量取30mL的四種樹脂,采用濕法裝柱[8]。調節流量,讓廢水以2BV/h、4BV/h、6BV/h、8BV/h的速度流經離子交換柱,并測定不同流速下出水中Cu2+的濃度,考察流速對穿透體積的影響,結果如圖3所示。

圖3 不同流速對四種樹脂穿透體積的影響

由圖3可知,對于001×7樹脂,當流速為6BV/h時,穿透體積最大,達到了1780mL。隨著流速的增加,樹脂的穿透體積呈現出先增加后減小的變化趨勢;而D402樹脂、M64樹脂和R32樹脂表現出相同的變化規律,即隨著流速的增加,穿透體積呈現出明顯降低趨勢。

(4)動態解吸結果

通過前文的靜態解吸實驗,可以確定每種樹脂相對應的解吸劑。將質量分數為10%的解吸劑流經已經吸附飽和的離子交換柱內,流速設定為4BV/h,探究解吸液體積與解吸率之間的關系[9]。四種樹脂的“解吸液體積-解吸率”變化曲線如圖4所示。

圖4 解吸液體積與四種樹脂解吸率的關系曲線

由圖4可知,四種樹脂的解吸液體積與解吸率的關系曲線基本一致,即隨著解吸液體積的增加,樹脂的解吸率也呈現出上升趨勢,并且在解吸液體積超過4BV后,解吸率的增長趨于平緩。

(5)四種樹脂的比選

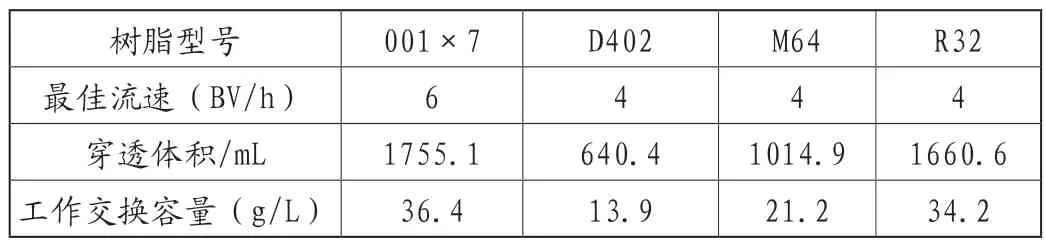

通過上述實驗結論表明,四種樹脂對廢水中Cu2+的吸附能力存在差異,其中廢水流速、穿透體積以及工作交換容量,是樹脂吸附性能的決定性因素[10]。四種樹脂的吸附性能對比結果見表2。

表2 四種樹脂吸附性能對比表

從穿透體積和工作交換容量來看,001×7、R32明顯高于另外兩種樹脂。但在實驗中發現,001×7樹脂在解吸時,離子交換柱的上部樹脂呈現綠色,無法恢復至原來的顏色,表明樹脂的再生性能較差,無法應用于實際生產。因此綜合對比來看,選用R32樹脂處理含銅電鍍廢水是四種樹脂中的最優選擇。

4.結語

相比于常規的物化沉淀、電化學沉積等含銅電鍍廢水處理技術,本文提出的基于離子交換樹脂的含銅電鍍廢水處理技術,具有銅離子去除率高、回收純度高、材料可循環利用等優勢,在處理含銅電鍍廢水領域有著廣闊應用前景。在應用離子交換法時,需要根據所選樹脂的類型,靈活調節廢水pH、流速,選擇合適的解吸劑,才能達到最理想的處理效果。