凝固冷卻方式對CoCrFeNiMn高熵合金的影響

*胡莎 韋友旺 唐嘯天 肖宇軒 陳剛

(湖南大學材料科學與工程學院 湖南 410082)

1.引言

自2004年葉均蔚[1]首次提出了高熵合金的概念以來,高熵合金就因其區別于傳統合金的設計思路和優秀的力學性能[2-3]和磁學性能[4]而備受關注,目前對高熵合金的研究多集中在高熵合金的組合成分配比和后處理等方面,但是除了源頭的成分控制以外,顯著影響高熵合金微觀結構和性能的一個關鍵方面是其制備過程中的凝固冷卻速率。凝固過程中的冷卻速率決定了相變的動力學,并影響合金的最終微觀結構特征。因此,了解和控制凝固過程對于調整高熵合金的性能以適應特定應用至關重要。

由于高熵合金具有很多亞穩態的特征,研究者們普遍認為凝固冷卻速率對高熵合金的影響與金屬玻璃相似[5],不同的冷卻速率會對其微觀結構的發展起關鍵作用。焦東[6]研究了冷卻速率對FeCoNiCuAl系高熵合金的影響,發現冷卻速率的提高會導致晶粒的細化,從柱狀晶轉為等軸晶再轉為柱狀晶。崔小杰等[7]在對高熵合金氣霧化工藝進行研究時發現快速冷卻會導致內部胞狀晶轉向柱狀晶和樹枝晶,且硬度也隨之上升。

目前針對不同冷卻速率對高熵合金的影響的研究大多還是采用同種冷卻方式,冷卻速率仍是處于同一數量級,對于冷卻速率差異較大的情況研究較少。為了研究較大冷卻速率差異對高熵合金的影響,本研究采用三種不同的冷卻方式(鑄造、水淬凝固和霧化)制備了CoCrFeNiMn高熵合金,討論了冷卻方式的差別對合金的相結構、顯微組織和硬度的影響。

2.實驗

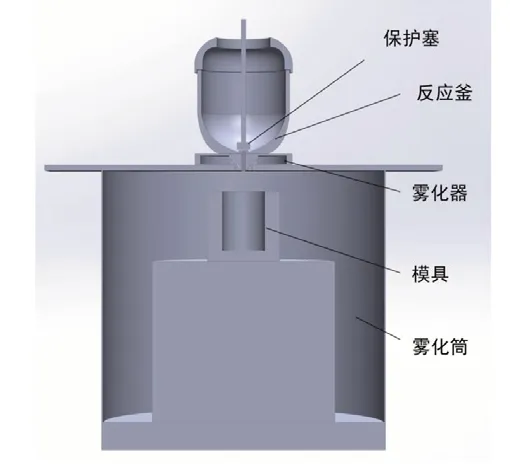

采用工業純度的Co3O4、CrO3、Fe3O4、Ni2O3、MnO2氧化物粉末和武漢金泉鋁熱焊接器材有限公司提供的高活性Al粉(純度>98%)作為鋁熱劑,另添加單次反應物料總質量5%~10%的NaClO3作為助燃劑。各物料配比基于鋁熱反應的成分調控[8],控制在反應結束后熔體中Co、Cr、Al、Fe、Mn、Ni、Al的摩爾比相近。均勻混合30min作為鋁熱反應劑。按文獻[9]中實驗裝置進行反應,如圖1所示。通過更改下方模具(石墨,水冷銅模),分別制備鑄態樣品及水淬凝固樣品。按文獻[10]在反應裝置下方加裝霧化器(霧化高度1m,霧化筒直徑1.2m,霧化角度5°,霧化壓力0.2~0.3MPa),制備霧化樣品。

圖1 鋁熱反應裝置原理圖

采用X射線衍射儀(XRD,電壓20kV,范圍為30°至100°,掃描速度為5°/min)表征樣品的相結構。采用FEI Quanta 200掃描電子顯微鏡(SEM)進行顯微組織觀察,采用掃描電子顯微鏡上配備的能量色散光譜儀(EDS)進行元素成分測定。采用Image J軟件對顯微組織照片進行分析,計算得到晶粒尺寸。采用HVS_1000A維氏硬度儀,載荷為500g,停止時間為15s進行測試。在每個樣品的5個不同區域位置進行測量,每個位置測量5次,并將平均值作為樣品硬度。

3.結果與討論

(1)相結構

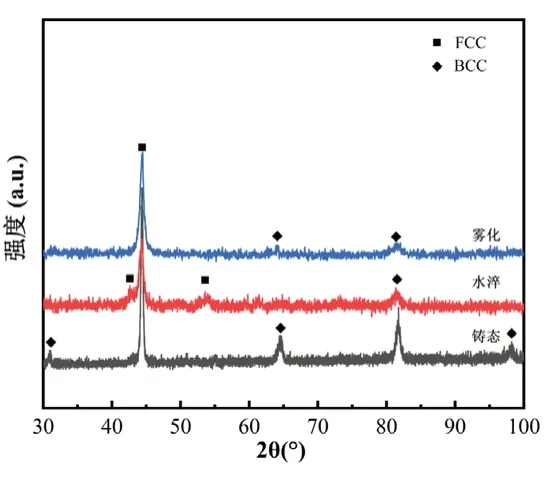

不同冷卻方式的冷卻速度差異較大,鑄造試樣一般冷卻速率為20~100℃/min、水淬凝固試樣約500~600K/s和霧化試樣約為104K/s[10]。圖2為不同冷卻方式下CoCrFeNiMn高熵合金的XRD圖譜。如圖2所示,三種合金的衍射圖樣非常相似,但并不能與標準PDF卡中的數據完全匹配。通過與jade中不同晶體結構的合金對比,發現不同冷卻方式下的CoCrFeNiMn高熵合金均主要由FCC和少量BCC相組成。與鑄態試樣相比,水淬凝固試樣在(200)方向上的BCC峰消失,且在峰位角為42°及53.7°的位置出現了新的FCC相。而隨著冷卻方式的改變,在霧化試樣中,新出現的FCC相消失,只剩下主要的FCC峰及BCC峰。通過圖2初步分析,在高溫下快速凝固的霧化試樣為FCC加少量的BCC相,而隨著冷卻速率的降低,在合金冷卻過程中出現了新的FCC相,即深過冷試樣中新出現的相。而隨著冷卻速率的再次降低,新的FCC相轉變為了BCC相,也就出現了新的BCC峰。

圖2 不同冷卻方式下CoCrFeNiMn高熵合金的XRD圖

(2)顯微組織

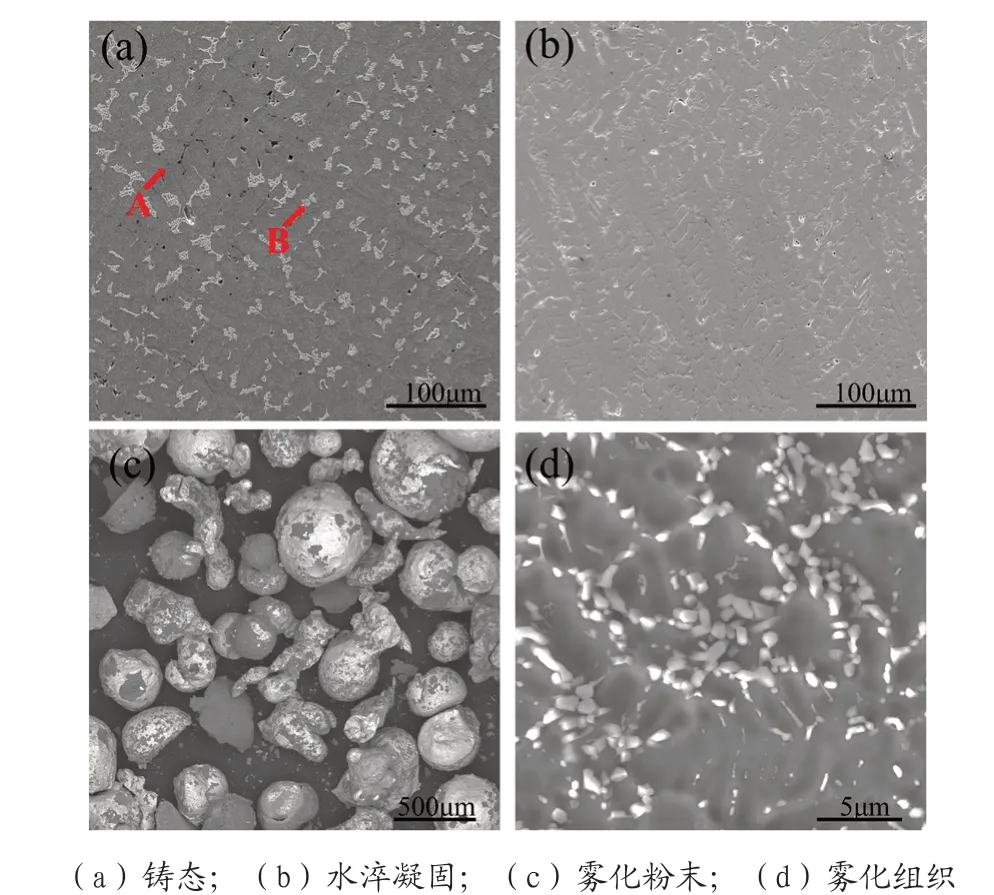

圖3為CoCrFeNiMn高熵合金三種不同冷卻方式下的顯微組織。通過ImageJ軟件分析發現,鑄態試樣的平均晶粒面積為633.47μm2、水淬凝固試樣的平均晶粒面積為260.16μm2,霧化試樣的平均晶粒面積為18.1μm2。鑄態試樣和水淬凝固試樣的組織主要由兩種相構成,圖中表現為深色及灰白色。結合XRD圖譜分析可以確定圖中深色部分為FCC相,灰白色部分為BCC相。根據表1所示,深色A區域主要成分是Co、Cr、Fe、Mn,其中Ni元素較少。白色B區域主要成分為Ni,Al,可能是在反應中殘留部分鋁元素,形成了類似NiAl結構的BCC相。水淬凝固試樣的顯微組織形貌如圖3b所示,圖中深色區域面積較鑄態試樣明顯增加,白色區域明顯減少,在基體中出現了少量的亮色顆粒狀相,可能是生成的FCC2相。圖3c、d分別為霧化試樣的粉末形貌及組織,能看到霧化粉末主要為球狀顆粒,中間還存在少量異形的顆粒組織,粉末顆粒平均直徑約為200μm,霧化試樣的組織由兩種相構成,灰白色顆粒狀的為BCC相,深色部分為FCC相,白色顆粒狀的BCC相分布在晶粒周圍,與鑄態試樣類似。

表1 合金及不同區域成分(%)

圖3 不同冷卻方式下CoCrFeNiMn高熵合金的顯微組織形貌

一般來說,對于用鑄造法制備的合金,晶粒尺寸與晶粒的成核和生長速度密切相關,合金的晶粒尺寸會隨著成核率的增加和生長率的降低而減小。冷卻速率對合金晶粒大小的影響主要通過影響過冷度(ΔT)。當冷卻速率增加時,結晶過程會延遲,并在較低的溫度下進行,這就相應地增加了過冷度。過冷度會影響晶粒的成核和生長速度[11],但主要的是影響晶粒的成核率。大量晶核的形成會限制晶粒的生長空間[12],并且在快速冷卻的情況下,晶粒的生長時間也大大減少,進而阻礙了晶粒的長大,所以,影響晶粒尺寸的主要因素是成核率而不是生長率。結合晶粒尺寸計算結果得出結論,冷卻速度的增加大大減小了晶粒尺寸。

霧化的冷卻速率在三種冷卻方式中最大,可認為其組織為高溫下的合金組織,由于Ni元素和Al元素的形成熵較低,容易形成BCC相,Ni、Co、Fe、Cr、Mn元素容易形成FCC相。又由于反應中殘存的Al元素較少,所以只能形成少量的BCC相;水淬凝固試樣的冷卻速率其次,可以認為其組織為中溫組織,即隨著溫度的降低,多余的Ni元素與NiAl結構的BCC相少量結合,形成了類似Ni3Al結構的FCC相,即亮色小顆粒。而鑄態試樣的冷卻速率較低,合金能充分相變,原本固溶于FCC中的Al原子與FCC2反應,再次反應為BCC相。

(3)硬度

圖4為不同冷卻方式下CoCrFeNiMn高熵合金的硬度,鑄態試樣的硬度為542.1HV。CoCrFeNiMn高熵合金深過冷凝固試樣的平均硬度為616.1HV,較鑄態試樣,提升幅度為13.6%。霧化試樣硬度為704.8HV,較鑄態試樣硬度提高幅度為30.0%,較水淬凝固試樣提升幅度為14.4%。這表明隨著冷卻速率的提升,CoCrFeNiMn高熵合金的硬度也隨之增加。冷卻速率提升導致硬度變化的主要原因有相成分的變化和晶粒細化。通過之前分析可知冷卻速率的提升使得晶粒尺寸減小,單位體積內晶粒的數量增加,當合金形變的時候應力可以分配到更多的晶粒上,避免應力集中,且合金內部晶粒數量增加會導致晶界數量隨之增加,合金內部位錯滑移和增殖的過程中會受到晶界的阻礙,使得合金硬度提升。并且隨著大尺寸的Al顆粒的固溶,也會導致產生較大的晶格畸變,起到固溶強化的作用。

圖4 CoCrFeNiMn高熵合金硬度與冷卻方式的關系

CoCrFeNiMn高熵合金在冷卻速率提高的過程中產生了新的FCC相,且BCC相的含量相對下降。相對而言,BCC相滑移系更少,可以提高金屬強度,但是硬度測試結果表明合金硬度呈上升趨勢,這可能是細晶強化和固溶強化的作用相較于BCC相和FCC相相對含量的變化影響較大的原因。

4.結論

(1)不同冷卻方式下,CoCrFeNiMn高熵合金的相結構均主要由FCC+BCC兩相組成,其中水淬凝固試樣產生了過渡的FCC相。(2)隨著冷卻方式的改變,發現合金的晶粒細化程度隨冷卻速度的提高而增大,霧化試樣的晶粒尺寸最小,平均晶粒尺寸為18.1μm2。(3)合金硬度隨著冷速的提高而逐步提高,霧化試樣冷卻速率最高,對應硬度也最高,達到了704.8HV。