雙效汽提精餾在高氨氮廢水處理中的應用研究

*尹喆 申濤 宋云華 蘇小平

(1.中國石化催化劑北京分公司 北京 102400 2.西北民族大學 甘肅 730030 3.北京化工大學 北京 100029)

前言

在化工生產過程中,精餾單元一直是產品分離和提純的重要的手段,然而精餾過程是能量消耗最大的單元操作之一,精餾過程消耗的能量約占整個化工企業消耗總能量的25%~40%,但目前精餾過程能量利用效率只有10%左右。隨著能源價格上漲,作為精餾過程主要使用的加熱介質——水蒸氣的價格逐年增高,精餾的操作費用也隨之大幅度增加,對于氨氮廢水處理來說,操作成本的增加企業無法承受,因此針對精餾的節能問題越來越受到企業的重視。

目前節能型精餾技術如多效精餾、熱泵精餾、熱耦精餾等相繼在工業中的精餾過程中得到應用[1-2],然而相比較常規單效精餾設備簡單、投資低、易于控制和維護和檢修成本低而言,復雜的熱泵精餾、多效精餾和熱偶精餾在操作過程中工藝路線復雜尤其是熱泵精餾過程應用高速旋轉設備,設備運行操作可調整的參數幅度窄、可控性差,容易導致廢水處理不達標、設備檢修量大等問題。廢水處理裝置環保達標是企業穩定生產的主要保障,因此操作穩定性高、節能效果明顯的廢水處理技術,是針對氨氮廢水處理工藝設計的主要出發點和關鍵點,作者以煉油催化劑生產裝置產生的高氨氮廢水為例,提出雙效汽提精餾工藝,在本工藝中充分考慮系統的能量回收和操作穩定性,研究表明,其節能效果顯著,操作穩定性高。

1.工藝流程者簡

針對氨氮廢水處理通常用的公用工程蒸汽基本在0.6MPa·G左右,如果第二效精餾采用減壓精餾,雖然增大傳熱溫差,減少傳熱面積,節省投資,然而減壓精餾需要配置真空系統,在抽真空過程中廢氣中的氨不可避免的進入到真空系統,造成氨的二次廢水或廢氣產生,因此本工藝設計采用加壓—常壓的工藝流程。

和雙效蒸發類似,按照進料和加熱介質的進料方向,雙效精餾可以分為平流型、并流型、逆流型[3],由于高氨氮廢水脫氨,僅僅處理一種介質,顯然通過合理的設計單塔能完成廢水的氨的達標排放,因此本工藝選擇并流型的工藝,即廢水分成兩股分別進入加壓塔和常壓塔內完成脫氨。

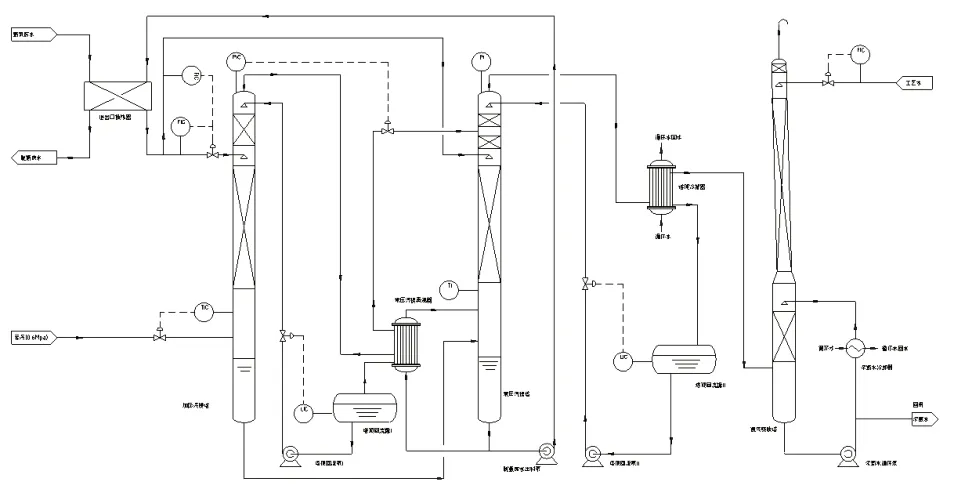

雙效汽提精餾脫氨工藝流程圖如圖1。將經過加堿調節pH值至11.5~12.0之間的高氨氮廢水和脫氨后的廢水進行預熱后,按照一定的比例分別進入到加壓汽提塔和常壓汽提塔內。進入到加壓汽提脫氨塔內的高氨氮廢水和自塔釜加入的蒸汽逆流接觸,在加壓塔內進行汽提脫氨。加壓塔頂出來的含氨蒸汽進入到常壓汽提塔再沸器內作為常壓汽提塔加熱熱源使用,此時含氨蒸汽經過冷凝后進入到塔頂回流罐I內,并通過泵全回流至加壓汽提塔頂部作為回流液,而常壓汽提塔再沸器出來的濃氨氣進入到常壓汽提塔精餾段上部,與常壓汽提塔經過汽提精餾的濃氨氣一起再次經過精餾進入到塔頂冷凝器內。

圖1 雙效汽提脫氨工藝圖

進入到常壓汽提塔內的另一股氨氮廢水和經過再沸器來的蒸汽在塔內進行汽提精餾,并于加壓塔來的濃氨氣一起進入到塔頂冷凝器內冷凝,冷凝后的濃氨水全回流至常壓精餾塔頂部作為回流液,塔頂冷凝器僅采出氣相濃氨氣,進入到吸收塔內用一定量的工藝水吸收成濃氨水,不凝氣通過吸收塔塔頂達標排放。

經過加壓汽提塔汽提后的脫氨廢水溫度比較高,且壓力也比較高,因此可以直接進入到常壓汽提塔塔釜內,并于常壓塔經過脫氨的廢水一起通過泵和高氨氮廢水經過進出口換熱器換熱后排入后續系統中。

經過汽提脫氨后的濃氨氣進入到吸收塔內,經過循環吸收增濃段,然后再次進入到吸收段用工藝水進行凈化吸收,吸收塔塔釜的氨水濃度約20%回用于生產。

2.汽提脫氨塔操作參數的選擇

結合蒸汽的壓力雙效汽提脫氨的工藝特點,當加熱蒸汽的壓力為0.6MPa·G時,設置加壓塔的操作壓力為0.3MPa·G,塔釜操作溫度143℃,常壓塔的操作壓力0.0MPa·G,塔釜操作溫度100℃。經過加壓塔的脫氨廢水進入到常壓塔內閃蒸,不但有利于加壓塔內脫氨廢水的氨的進一步降低,而且閃蒸的蒸汽可以作為常壓塔的熱源使用。

汽提蒸汽量的計算

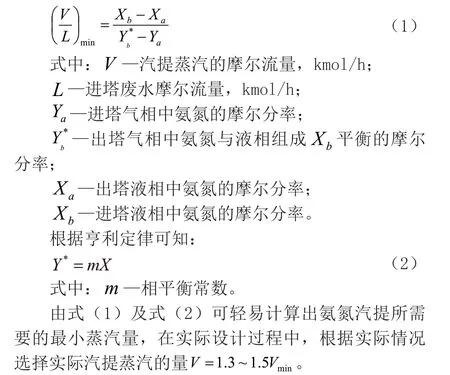

汽提脫氨最小汽液比可按照公式(1)計算。

3.汽提脫氨塔阻力降的計算

為減少汽提脫氨塔的阻力降,本系統選用填料塔為汽提脫氨塔,在計算汽提脫氨塔阻力降之前,先要對汽提脫氨塔塔徑及傳質單元數進行計算。

填料塔塔徑的大和小是根據生產能力和空塔氣速來計算的,空塔氣速可通過公式(3)確定。

泛點氣速跟汽液流量、物性系數及填料的類型和尺寸等因素有關系,目前工程上經常采用Eckert通用關聯圖計算uf。

汽提塔的塔徑計算公式如下:

式中:Vs—操作條件下混合氣體體積流量,m3/s。

然后再根據填料塔的相關計算公式[4],計算出傳質單元高度和傳質單元數,從而計算出填料塔的填料高度,根據填料的高度可采用Eckert通用關聯圖計算出填料塔的操作壓力降。

4.系統控制方案

高氨氮廢水經過預熱器預熱后,通過比例控制將廢水分別進入加壓塔和常壓塔內,控制進料比例按照加壓塔進料量和常壓塔進料量的比例約為0.55:0.45。進入加壓塔內的廢水塔釜的溫度控制加壓塔的進入的蒸汽的進料量,溫度控制不低于140℃,加壓塔塔頂壓力控制為氣相采出的量控制,控制壓力不低于0.35MPa。

針對常壓塔的控制,由于壓力為常壓,無需過多控制回路,僅需要監控塔釜和塔頂溫度即可。另外針對加壓塔和常壓塔全部采用全回流,僅采出氣相的方式進行汽提脫氨。控制回路少,控制方案簡單可靠。而最后濃氨水吸收塔,通過廢水中氨氮含量計算出需要加入工藝水的量即可。

5.結果與討論

文章以中國石化某催化劑廠80m3/h高氨氮廢水處理為例子,因為廢水中氨氮含量通常在6000mg/L左右,廢水通過處理后,按照《無機化學工業污染物排放標準》限值即5mg/L以下,得到的氨水濃度為20%,分別應用單塔汽提精餾技術和雙效汽提脫氨技術對廢水處理進行計算,其中雙效汽提裝置加壓和常壓塔的進水比按照0.55:0.45比例計算,計算結果見表1。

表1 項目汽提精餾成本計算表

由表1可以看出,采用雙效汽提工藝比常規單塔汽提脫氨工藝相比節省操作費用的40.7%,年操作成本節約1007萬元,可見其節能降耗效果非常明顯,其在農藥行業廢水處理中實踐表明[5],和常規氣體脫氨相比較節約蒸汽50%左右。另外,本系統設計過程中充分考慮加壓塔和常壓塔的壓力差,并利用其溫差的不同,使加壓塔脫氨后廢水不直接外排,而是進入常壓塔塔釜內閃蒸,減少脫氨廢水外送泵的同時,充分利用系統的熱量。本系統不采用液相采出,而是全部由氣相采出的形式,液相全回流的形式,然后通過濃氨氣吸收的形式實現濃氨水的回收利用,與常規操作控制回流比和精餾塔溫度及塔釜壓力聯鎖控制相比較而言,該系統控制回路少,簡單可靠,便于在工程上實施。

6.結論

精餾技術是重要的生產技術之一,但是作為能耗比較大的工藝操作,如何實現精餾技術的節能是提升企業競爭力的重要環節。雙效精餾技術是目前常用的節能技術之一,但是雙效精餾在實際工業中的應用存在控制節點多,操作中聯鎖邏輯過于復雜,導致操作過程中往往不能很好的穩定操作,從而致使精餾過程達不到分離要求。本文針對高氨氮廢水處理提出了采用雙效精餾技術的有針對性的措施,通過合理的工藝設計和操作參數的選擇,在工藝上采用液相全回流和氣相采出工藝,然后結合吸收塔工藝進行濃氨水的吸收,系統簡單可靠。通過和常規的精餾脫氨對比表明,采用雙效汽提精餾工藝比常規單塔汽提脫氨工藝相比節省操作費用的40.7%。