雙氧水后處理工序堿法改真空閃蒸法消除堿液中雙氧水超標引發(fā)安全事故的探討

*周渝 王英

(1.云南闊鑫注冊安全工程師事務(wù)所有限公司 云南 650021 2.云南澤眾安全技術(shù)有限公司 云南 650021)

1.雙氧水常用的生產(chǎn)方法

國內(nèi)雙氧水生產(chǎn)工藝主要有兩種:一種是電解法,另外一種是蒽醌法。據(jù)不完全統(tǒng)計,電解法在1982年時已占當時雙氧水總產(chǎn)量的80%,電解法雙氧水生產(chǎn)工藝主要采用鉑為陽極,石墨或Pb作陰極,將硫酸氫銨制成電解液,通過電解得到硫酸銨溶液,將硫酸銨溶液再使用稀硫酸水解得到雙氧水。這種使用硫酸氫銨電解制雙氧水的方法能耗較大,僅適用于小規(guī)模生產(chǎn)雙氧水。經(jīng)過幾年的發(fā)展,黎明院在國內(nèi)推出固定床蒽醌法生產(chǎn)雙氧水技術(shù),該技術(shù)得到迅速推廣應(yīng)用。截至目前建成投產(chǎn)的雙氧水裝置約有90余套,均采用蒽醌法生產(chǎn)工藝,約占目前雙氧水總產(chǎn)量的99%。蒽醌法生產(chǎn)工藝的優(yōu)點是生產(chǎn)過程能源消耗低、生產(chǎn)成本低、生產(chǎn)過程中安全性能好,適合工業(yè)化生產(chǎn)。目前世界各國幾乎均采用蒽醌法生產(chǎn)雙氧水。電解法生產(chǎn)技術(shù)已被蒽醌法生產(chǎn)技術(shù)取代。國內(nèi)50%雙氧水濃縮生產(chǎn)工藝主要有兩種工藝:降膜蒸發(fā)工藝和升膜蒸發(fā)工藝。升膜蒸發(fā)工藝蒸汽消耗較高,降膜蒸發(fā)工藝采用蒸汽噴射泵回收二次蒸汽減少蒸汽消耗,并降低加熱蒸汽的溫度,提高蒸發(fā)過程的安全性[1]。近年來,國內(nèi)利用黎明院降膜蒸發(fā)濃縮技術(shù)已建成投產(chǎn)的濃縮裝置有德州實華3萬噸/年濃縮裝置、云南瀘西大為焦化10萬噸/年濃縮裝置、云南天安化工有限公司20萬噸/年濃縮裝置、新疆中泰化學股份有限公司2萬噸/年濃縮裝置、安徽晉煤8萬噸/年濃縮裝置、江西九二鹽業(yè)5萬噸/年濃縮裝置等。

(1)雙氧水主要的生產(chǎn)工藝。目前雙氧水主要的生產(chǎn)技術(shù)是以2-乙基蒽醌為工作載體,用適量的磷酸三辛酯、重芳烴和四丁基脲混合配制成工作液。生產(chǎn)過程以氫氣和空氣作為原料按一定比例與工作液混合后送至氫化塔,在氫化塔中控制適當?shù)膲毫蜏囟龋雇ㄈ氲臍錃馀c溶劑中的蒽醌反應(yīng)得到氫化液。氫化液進入氧化塔后被空氣氧化生成雙氧水,同時氫化液中的蒽氫醌被再生成蒽醌工作液。為得到高濃度雙氧水,在該生產(chǎn)過程中主要利用工作液與水的密度差及雙氧水在水和工作液中溶解度的差異在萃取塔中進行提純雙氧水。初步提純的雙氧水經(jīng)過芳烴凈化后,得到質(zhì)量分數(shù)大于27.5%的稀品雙氧水產(chǎn)品溶液。萃取塔中萃取后殘余的萃余液,經(jīng)進一步分離除水、再生處理后返回氫化系統(tǒng)繼續(xù)使用。在這個生產(chǎn)過程中,一部分2-乙基蒽醌逐漸轉(zhuǎn)化生成2-乙基四蒽氫醌,富積在工作液中成為雙氧水生產(chǎn)過程中的主要載體,可反復(fù)被氫化、氧化而生成雙氧水。2-乙基四蒽氫醌作為雙氧水生產(chǎn)過程中的主要工作載體,主要是提高氫化反應(yīng)速率,抑制雙氧水生產(chǎn)過程中蒽醌副產(chǎn)物的生成。

(2)目前雙氧水主流后處理工藝。來自萃余液聚結(jié)分離器的萃余液,控制一定流量后使部分進入干燥塔底部(干燥塔內(nèi)裝有填料和碳酸鉀溶液),分解其中的雙氧水、中和酸、進一步除去其中的水分后,從干燥塔頂部流出,經(jīng)堿沉降器除去其中夾帶的碳酸鉀溶液后進入工作液熱交換器;另一部分進入閃蒸罐經(jīng)處理后自底部流出直接進入循環(huán)工作液槽,或與來自工作液熱交換器的工作液一起進入白土床底部,由上部流出混合后進入循環(huán)工作液槽,再通過循環(huán)工作液泵經(jīng)循環(huán)工作液過濾器送至氫化系統(tǒng),重復(fù)下一個循環(huán)過程。

后處理系統(tǒng)中的活性氧化鋁在處理過程中失效后也需再生,此時從堿液分離器出來的工作液進入備用的后處理白土床后,進入再生工作液貯槽。

從干燥塔底部出來的稀堿液流入稀堿液貯槽,再用堿液泵送入稀堿蒸發(fā)器中對稀堿液進行濃縮后再循環(huán)使用。

2.現(xiàn)有后處理工序操作不當可能會出現(xiàn)的安全問題

(1)后處理工序操作不當帶堿及產(chǎn)生爆炸的原因分析。傳統(tǒng)的蒽醌法生產(chǎn)雙氧水過程包括氫化工序﹑氧化工序﹑萃取工序及后處理工序。生產(chǎn)中經(jīng)萃取工序后的工作液中含有水和微量的雙氧水,需要經(jīng)過后處理工序干燥分解吸附后再回到氫化工序。后處理工序由堿(碳酸鉀)干燥塔﹑濃堿槽﹑濃堿高位槽﹑稀堿槽﹑堿沉降器﹑堿分離器﹑堿工作液分離器﹑活性氧化鋁床組成,輔助稀堿蒸發(fā)系統(tǒng)一套﹑配堿系統(tǒng)一套及堿輸送設(shè)備。生產(chǎn)操作時工作液中的水和少量雙氧水在堿干燥塔內(nèi)被分解干燥后,工作液依次進入堿沉降器和堿分離器,分離工作液中夾帶的堿后,再進入活性氧化鋁床進一步吸附,然后回到氫化工序。堿干燥塔內(nèi)碳酸鉀溶液被稀釋到一定濃度后,通過蒸堿系統(tǒng)提濃或配堿系統(tǒng)補加碳酸鉀提高濃度,然后回到堿干燥塔重新使用。堿沉降器和堿分離器中排出的堿分離出工作液后排入污水池。活性氧化鋁床吸附飽和后需要更換活性氧化鋁。整個工藝過程中后處理工序﹑氫化工序顯堿性,氧化工序﹑萃取工序通過加入磷酸顯酸性,這是由于生產(chǎn)過程中從氧化工序開始就有雙氧水產(chǎn)生,而雙氧水遇堿會劇烈分解導(dǎo)致安全事故,必須在酸性條件下才能保持穩(wěn)定。當氫化工序或氧化工序操作不當,工作液中2-乙基蒽醌發(fā)生副反應(yīng)降解時,降解物會使工作液親水性增大,導(dǎo)致萃取工序后工作液中水分和雙氧水含量增加,經(jīng)過后處理工序時工作液和堿液不易分離,堿液帶入后續(xù)氫化﹑氧化﹑萃取工序中,情況嚴重時會引起火災(zāi)爆炸事故。

雙氧水萃取過程中,防止后處理工序堿干燥塔中的堿液倒流回萃取塔,是雙氧水生產(chǎn)過程安全的最大保證,如果出現(xiàn)干燥塔內(nèi)的堿液倒流回至萃取塔,可能會引起萃取塔中的雙氧水快速分解,釋放出氧氣,使萃取塔內(nèi)壓力急劇升高,輕則從塔頂放空管泛出萃取液,重者發(fā)生萃取塔爆炸事故。此外,如果萃取過程中使用的水純度不夠,萃取設(shè)施設(shè)備的材質(zhì)符合要求或純化不好,均會造成雙氧水分解,如果雙氧水發(fā)生劇烈分解反應(yīng),則可能形成爆炸事故[2]。

穩(wěn)定劑是雙氧水濃縮過程防止劇烈分解的重要措施,適量添加穩(wěn)定劑對雙氧水的濃縮控制起到關(guān)鍵作用,但同時控制雙氧水濃縮過程中的蒸發(fā)速度、溫度和壓力,及時排除系統(tǒng)中的蒸發(fā)殘留液也是控制雙氧水濃縮的關(guān)鍵指標。如果雙氧水濃縮過程中系統(tǒng)中的蒸發(fā)殘留液未及時得到處理,也是導(dǎo)致雙氧水濃縮過程中發(fā)生爆炸事故的重大隱患。對于高純度的雙氧水來說性質(zhì)比較穩(wěn)定,如果雙氧水中混入有機物、重金屬及其鹽類、堿等雜質(zhì)時,會加速雙氧水的分解,雙氧水的分解速度會隨著溫度升高而加劇,如果出現(xiàn)劇烈分解則可會發(fā)生爆炸。同時從雙氧水萃取塔上部排出的萃余液中含有雙氧水和水,如果直接返回至氫化系統(tǒng)使用,有可能導(dǎo)致氫化塔中氫氧混合,形成爆炸性混合物,當氫化塔中氧含量達到爆炸極限時,可能引發(fā)氫化塔發(fā)生爆炸事故。

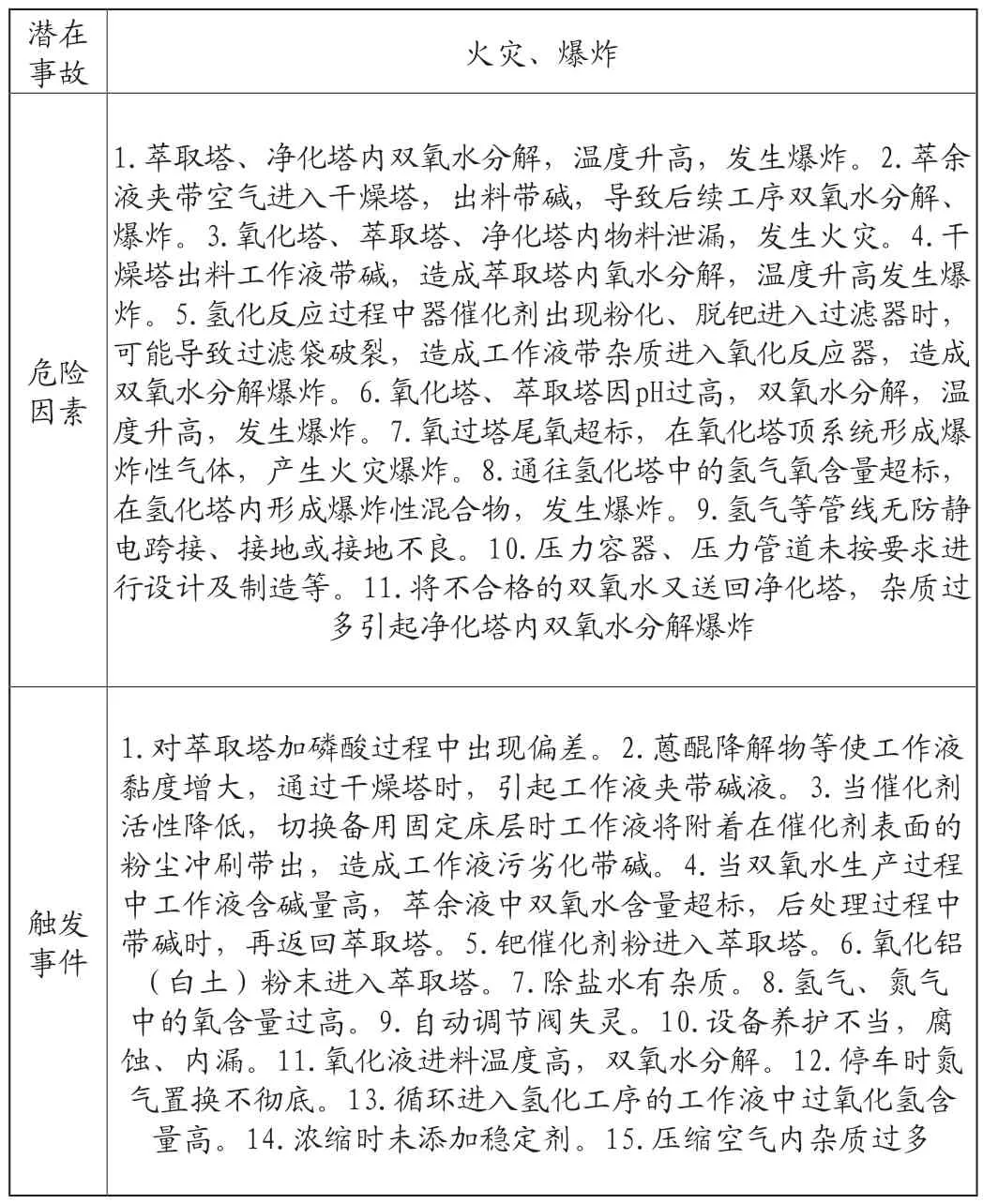

(2)雙氧水后處理工序帶堿產(chǎn)生的火災(zāi)爆炸及觸發(fā)條件分析。根據(jù)雙氧水常發(fā)事故情況對雙氧水后處理引發(fā)火災(zāi)爆炸的危險因素及觸發(fā)條件分析,見表1所示。

表1 雙氧水后處理工序火災(zāi)爆炸危險因素及觸發(fā)條件分析表

(3)后處理工序操作不當帶堿及產(chǎn)生爆炸的事故案例。根據(jù)近年來行業(yè)數(shù)據(jù)收集了一些雙氧水生產(chǎn)帶堿事故案例:

①2012年山東某化工廠因為堿液進入氧化塔,導(dǎo)致塔內(nèi)雙氧水劇烈分解,氧化塔超壓爆炸著火。②2016年江蘇某化工廠因為雙氧水和堿液進入氫化塔,雙氧水劇烈分解產(chǎn)生氧氣和塔內(nèi)氫氣混合導(dǎo)致爆炸著火[3]。③2021年10月14日上午7點,江蘇省淮安工業(yè)園區(qū)內(nèi)江蘇富強新材料有限公司15萬噸/年雙氧水裝置爆炸著火,整套裝置燒毀,造成兩人死亡,一人受傷。事故主要原因是配堿釜中堿液打入凈化塔中,導(dǎo)致凈化塔中雙氧水劇烈分解爆炸著火。

據(jù)統(tǒng)計,雙氧水生產(chǎn)中發(fā)生的安全事故,70%以上都是由于帶堿引發(fā)雙氧水分解爆炸。

3.改良后的雙氧水后處理工藝流程

(1)真空閃蒸法雙氧水后處理工藝

隨著聚結(jié)分離技術(shù)﹑真空閃蒸技術(shù)和裝備制造技術(shù)的發(fā)展,近年來,這些技術(shù)成功用于雙氧水生產(chǎn)過程中的后處理工序,為安全穩(wěn)定生產(chǎn)提供了有力保障。

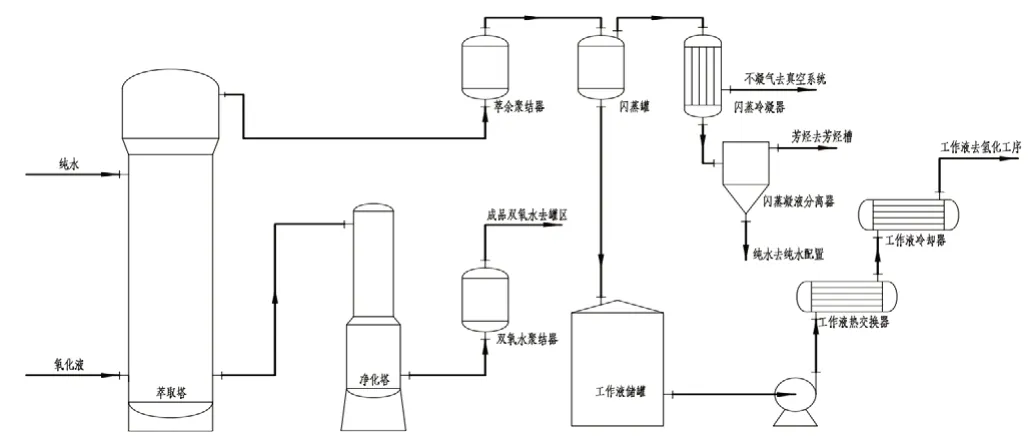

通過真空閃蒸技術(shù)的日趨發(fā)展,擬將目前的堿法后處理工序通過改造,將后處理工序堿干燥塔取消,達到全酸性工作液工藝改造的目的,避免系統(tǒng)帶堿引起安全事故,提升雙氧水后處理工藝本質(zhì)化安全,同時達到減少白土等廢棄物對環(huán)境的影響,改良后真空閃蒸法雙氧水后處理工藝見圖1所示。

圖1 改良后的雙氧水真空閃蒸法后處理工藝流程示意圖

(2)改造后的雙氧水后處理工藝優(yōu)點

①避免了因為萃取工作液中雙氧水含量超標,造成后處理系統(tǒng)工作液在堿塔內(nèi)劇烈分解引起的安全事故。

②避免了因為工作液與堿分離不徹底,造成系統(tǒng)工作液帶堿,氧化前磷酸添加不足時氧化系統(tǒng)呈堿性,生成的雙氧水在氧化塔、萃取塔、凈化塔內(nèi)大量分解,造成著火、爆炸等嚴重安全事故[4]。

③改造后系統(tǒng)工作液需求量變小,全系統(tǒng)工作液需求量約為改造前的60%~70%,由于工作液中65%~75%有效成分為C9-10的芳烴,屬于易燃易爆介質(zhì),改造后系統(tǒng)內(nèi)易燃易爆介質(zhì)存量明顯少于改造前,很大程度上減少了系統(tǒng)危險性。

④原流程中工作液需經(jīng)過后處理活性氧化鋁床吸附后返回氫化系統(tǒng),活性氧化鋁床需要定期更換,更換活性氧化鋁床時要進行設(shè)備切換、蒸汽吹掃、氮氣吹掃、置換﹑拆卸和裝填等環(huán)節(jié),這也是安全事故高發(fā)階段,改造后的系統(tǒng)將取消后處理活性氧化鋁床,避免由此帶來的安全隱患。

⑤后處理工藝改造后大大降低現(xiàn)場操作工作量,可減少一個現(xiàn)場操作人員。

⑥改用聚結(jié)加閃蒸系統(tǒng)后,工作液水分由現(xiàn)在的1%降低到0.5%,更加有利于氫化系統(tǒng)加氫[5]。

4.結(jié)束語

總而言之,堿法雙氧水生產(chǎn)后處理工藝復(fù)雜,流程長,操作復(fù)雜,導(dǎo)致工作液帶堿的影響因素多,易發(fā)生工作液因帶堿產(chǎn)生的火災(zāi)、爆炸。改良真空閃蒸發(fā)后雙氧水后處理工藝簡單,流程短,操作簡單,易實現(xiàn)自動控制。該方法在今后雙氧水生產(chǎn)后處理工藝中可作為企業(yè)、設(shè)計院進一步優(yōu)化工藝設(shè)計時作參考,使其運用到日后的雙氧水生產(chǎn)活動中,為行業(yè)的健康發(fā)展提供幫助。