大型永磁風力發電機整體充磁系統設計及應用

李 亮 涂 章 李 銳 徐 巍 丁洪發 彭 濤 韓小濤 戴碧君 張銘繼 賀玉民 羅榮鋒 鄒應冬 呂以亮

大型永磁風力發電機整體充磁系統設計及應用

李 亮1,2涂 章1,2李 銳1,2徐 巍1,2丁洪發1,2彭 濤1,2韓小濤1,2戴碧君3張銘繼3賀玉民4羅榮鋒5鄒應冬6呂以亮1,2

(1. 國家脈沖強磁場科學中心(華中科技大學) 武漢 430074 2. 華中科技大學電氣與電子工程學院 武漢 430074 3. 中車永濟電機有限公司 西安 710000 4. 湘潭電機股份有限公司 湘潭 411100 5. 明陽智慧能源集團股份公司 中山 528400 6. 東方電氣集團東方電機有限公司 德陽 618000)

在傳統的大型永磁電機磁極制造過程中,采用的“先充磁后組裝”預充磁技術存在生產效率低、安全風險大等問題。為此,該文提出一種大型永磁風力發電機整體充磁技術,將傳統的“先充磁后組裝”改為“先組裝后充磁”,有效地提高了裝配精度、生產效率和安全性。首先通過研究N46SH釹鐵硼永磁材料在多角度外磁場中的磁化及退磁行為,獲得其在不同磁場方向下的飽和磁化判據;然后針對MW級直驅和半直驅風力發電機結構,提出其整體充磁系統中充磁線圈的設計方法,重點闡述充磁線圈的電-磁-熱-力分析;最后以在2.5 MW直驅和20 MW半直驅風力發電機的整體充磁應用為例,研制了充磁線圈及其冷卻系統、充磁電源、旋轉推進系統和測量控制系統,成功應用于湘電和中車等企業的MW級系列永磁風力發電機的制造與維護,該文設計方法的可靠性得到有效驗證。

整體充磁 永磁電機 脈沖磁場 磁特性 有限元法

0 引言

隨著風力發電機朝著單機大型化的方向發展,直驅式永磁發電機和半直驅式永磁發電機已成為當前風力發電領域的主要發展趨勢[1]。在永磁電機中,永磁磁極作為磁動力源,其磁性質量對永磁電機的性能起著決定性的作用。

目前,大型永磁風力發電機磁極由眾多永磁塊組成,采用“先充磁后組裝”的制造工藝,即先用高于飽和磁化強度的磁場在所需磁化方向上分別對每個永磁塊充磁,再通過特殊的工裝將多個永磁塊用環氧膠粘接并壓接拼裝成大的磁極。由于帶磁性的永磁塊之間、永磁塊與鐵磁材料間強烈的磁力作用,組裝過程復雜、安全風險大、容易導致永磁塊退磁和損壞,電機生產效率低[2]。此外,充磁后的永磁塊無法再進行機械加工,其裝配精度和電機性能都會受到一定影響,難以滿足大型永磁裝備高端制造的需求。

“先組裝后充磁”的整體充磁(Post Assembly Magnetization)技術是將永磁塊在不帶磁性的狀態下組裝成磁極,安裝到發電機轉子上后再整體充磁,避免了磁極制造裝配過程中磁力作用的影響。這種無磁組裝工藝能提高安裝精度和效率,降低安裝過程中永磁塊碰撞吸附的風險,保障人身與設備安全。未充磁的磁極組裝完成后還能根據需要進行機械加工,保證了電機的裝配精度和氣隙均勻性[3]。這種整體后充磁技術可以大幅提高電機的性能和制造效率[4]。

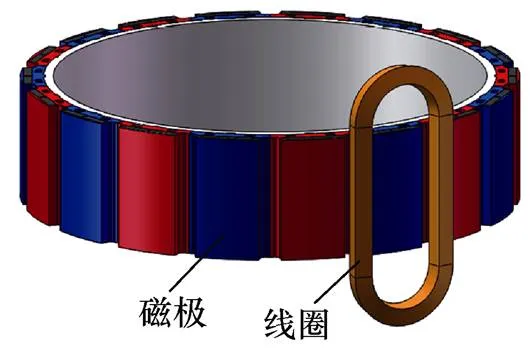

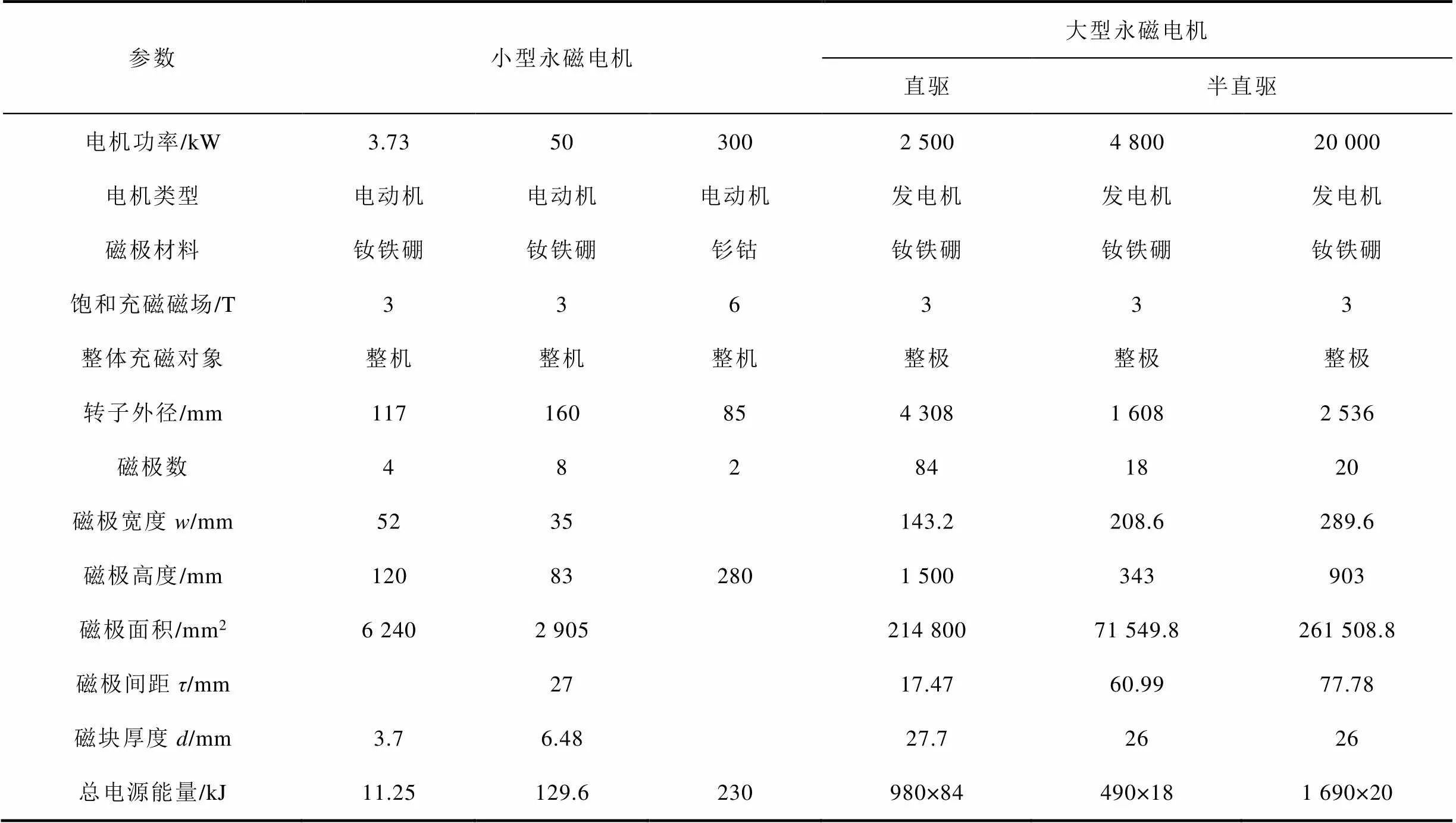

整體充磁技術最初在二十世紀的八九十年代提出[5-6],目前主要被應用于小尺寸、小功率的永磁電機[7-10]。這些電機轉子的直徑普遍在mm至cm量級,功率為百、千瓦級。根據整體充磁對象的不同可將整體充磁分為整機磁化和整極磁化。整機磁化是一次完成對整個轉子所有磁極的充磁,而整極磁化則是對單極進行充磁,分多次完成所有磁極的充磁,相應的原理如圖1所示。50 kW電動汽車驅動電機、250 kW和300 kW高速永磁電機與三種MW級永磁風力發電機關鍵參數的對比[11-13]見表1。可以看出,將整體充磁技術應用于MW級的大型永磁電機面臨諸多挑戰。首先,MW級大型永磁電機的磁極數量更多、體積巨大,轉子整機磁化或整極磁化所需的電源能量、線圈安匝數等與中小型永磁電機整體充磁相比都是數量級的增加。其次,MW級電機的磁極尺寸較大,充磁線圈可利用的空間有限,充磁時磁極區域的磁場不均勻,其方向和大小隨空間而變化。在這種復雜多向的磁場環境下,確保磁極飽和充磁變得更加困難。同時,在整極磁化過程中線圈外的雜散磁場可能會影響臨近已磁化的磁極,導致其退磁。最后,充磁線圈在磁極全范圍內產生高于磁塊飽和磁化強度的磁場給線圈的結構和熱穩定性也帶來了重大挑戰。

(a)整機磁化

(b)整極磁化

圖1 整體充磁原理示意圖

Fig.1 Schematic diagram of the principle of post assembly magnetization

表1 轉子規格參數

為了解決上述問題,本文首先研究了磁場方向對N46SH釹鐵硼永磁體充磁和退磁特性的影響,并據此建立了復雜磁化條件下磁飽和判據的數學模型。由此,結合線圈雙向加固和冷卻技術,利用有限元軟件仿真設計了磁化線圈及其電源控制系統。最后,以2.5 MW直驅及20 MW半直驅風力發電機的整體充磁系統為例,對其應用效果進行了分析與探討。

1 永磁體充退磁特性

燒結型釹鐵硼塊材是風力發電機中被運用最多的永磁材料,具有強各向異性,其易磁化軸方向剩余磁通量(即剩磁)是其性能的關鍵指標,決定了永磁電機的整體性能[14]。永磁體的磁化飽和度定義為

1.1 充磁磁化特性

本小節利用國家脈沖強磁場科學中心的小型磁化裝置,在0~10 T的磁場范圍內研究了N46SH釹鐵硼塊材在不同磁場方向下磁化的飽和度特性。實驗裝置截面示意圖如圖2所示,磁化裝置中的螺線管線圈內徑為80 mm、外徑為120 mm、高度為200 mm。在實驗過程中,通過旋轉磁塊來調整磁場和磁塊的相對位置,測量磁塊在不同磁場方向下磁化后沿易磁化軸方向的磁飽和度,以揭示其磁化行為。

圖2 實驗裝置截面示意圖

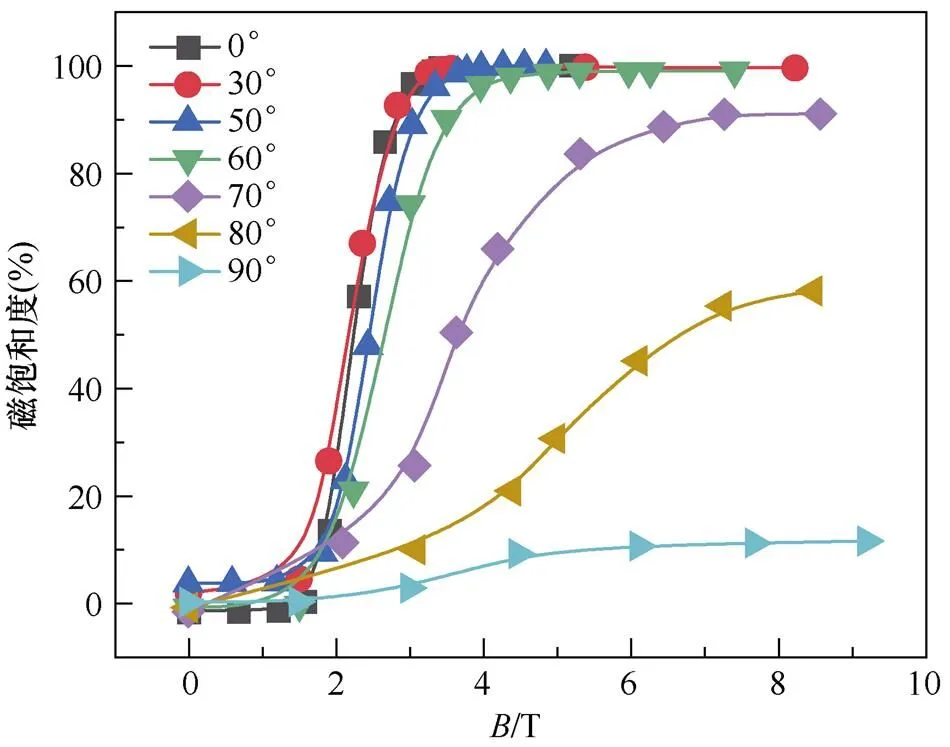

圖3展示了不同磁場方向下磁飽和度與充磁磁場大小的關系。當磁場與易磁化軸方向之間的夾角在0°~60°范圍時,永磁體達到飽和磁化所需的磁場隨夾角的增大而逐漸增加。當為0°時,3 T的磁場即可實現永磁體的飽和磁化,此時磁場再繼續提高也不會提高永磁體剩磁的大小。當夾角超過60°時,永磁體的飽和磁化變得非常困難。當為80°時,即便外加磁場達到了8.5 T,磁飽和度也不超過60%;而為90°時,飽和度僅能達到10%。傳統的單向磁化判據通常認為易磁化方向的磁場達到3 T以上便足以使永磁體達到飽和[16-17]。但實驗表明,在夾角為70°,外磁場達到8.6 T時,雖然易磁化軸方向的B分量已達到近3 T,磁飽和度也只能達到約90%。以上的研究結果表明,傳統單向磁化判據在復雜多向的磁場下不再適用。

圖3 不同磁場方向下磁飽和度與充磁磁場幅值的關系

1.2 退磁和反向磁化特性

為了進一步研究在不同磁場方向下永磁體的退磁和反向磁化特性,利用1.1節的實驗裝置將永磁體沿其易磁化軸方向上磁化至飽和狀態。隨后,在不同角度的外加磁場作用下,測量永磁體在易磁化軸方向的殘余磁通,以揭示其退磁規律。外加磁場方向與永磁體易磁化軸方向的相對位置與圖1b保持一致。在實驗過程中,逐步增大夾角直至永磁體出現退磁現象。

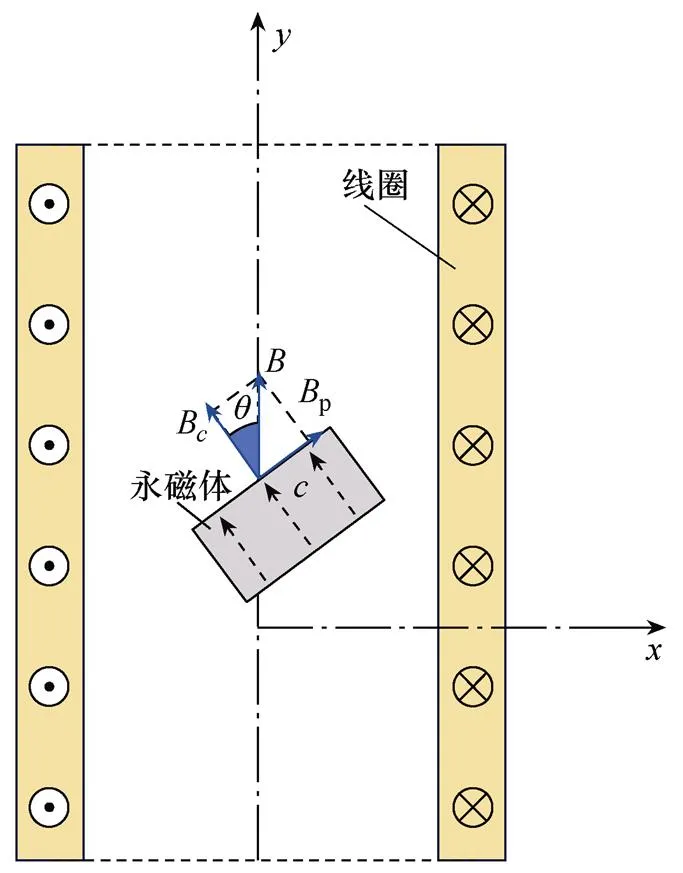

圖4展示了不同磁場方向下永磁體的退磁和反向磁化曲線。當<60°時,外部磁場對永磁體的退磁效應微乎其微。然而,當繼續增大至70°時,隨著夾角進一步的增加,永磁體的退磁敏感性逐漸增強。特別地,當磁場方向與易磁化軸成鈍角時,退磁現象變得更為明顯。在這種磁場條件下,永磁體的磁通量會迅速減少至零,并可能在足夠強的外部磁場作用下實現反向飽和磁化。值得注意的是,當為90°且外加磁場大小超過8 T時,永磁體可完全退磁。但在此狀態下,磁場分量B為零,只有橫向磁場分量p起到了推動永磁體退磁的作用。而傳統單向退磁判據通常認為,僅當沿易磁化方向施加相反的磁場時,永磁體才會退磁[18]。以上研究結果表明,這種單向退磁判據在復雜多向磁場下也無法確定永磁體是否發生退磁。

圖4 不同磁場方向下磁飽和度與退磁磁場幅值的關系

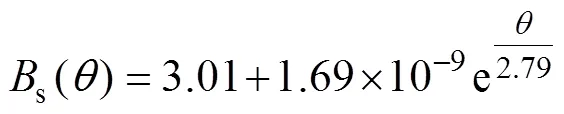

基于上述充退磁特性的實驗數據,可以建立永磁體應用于復雜多向磁場環境下的充退磁判據,能更準確、有效地評估永磁體各區域的磁狀態。永磁體各區域所需的飽和磁場s及退磁的臨界磁場d可分別表示為

式中,d為永磁體磁飽和度降至99%時對應的磁場大小。

2 MW級風力發電機轉子結構及整體充磁方案

永磁風力發電機的轉子主要是由多列磁極和碳鋼支架所組成。表1列出了2.5 MW直驅、4.8 MW半直驅和20 MW半直驅三種不同機型永磁風力發電機轉子的具體參數。直驅式永磁風力發電機具有轉速低、極數多、體積大的特點,半直驅式則通過采用增速齒輪箱,顯著減小了體積和質量。

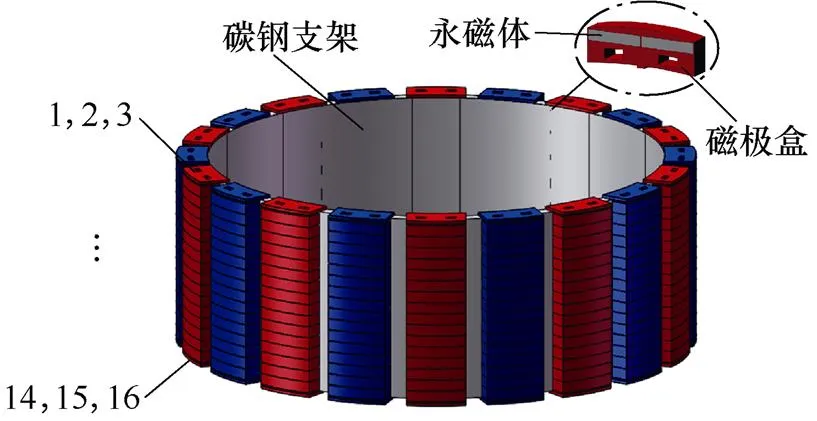

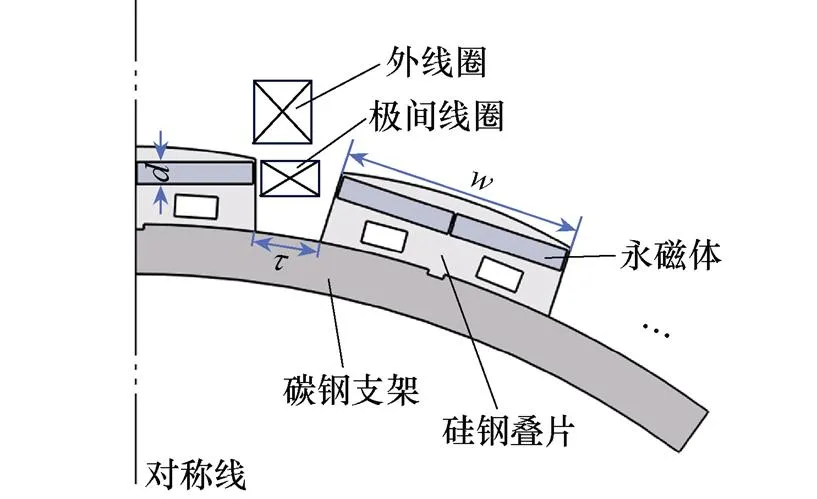

以圖5和圖6所示2.5 MW直驅發電機轉子和20 MW半直驅風力發電機轉子為例,直驅與半直驅轉子兩者在結構上存在著明顯差異。首先,直驅式的磁極數量和高度明顯大于半直驅式。2.5 MW機型由84個高1.5 m的磁極組成,每個磁極由30個磁極盒構成。20 MW機型則由20個高0.903 m的磁極組成,每個磁極由16個磁極盒構成。其次,直驅式的磁極寬度和間距明顯小于半直驅式。2.5 MW機型極寬為143.2 mm,而20 MW機型極寬為289.6 mm,是前者的兩倍;此外,2.5 MW機型的極間距大約為17 mm,布置有固定螺栓。相比之下,20 MW機型的極間距則高達約77 mm,且間隙中無其他結構。

(a)三維圖

(b)截面圖

圖5 2.5 MW直驅電機轉子三維圖、截面及充磁線圈位置示意圖

Fig.5 Three-dimensional drawing and sectional drawing of the rotor of a 2.5 MW direct-drive motor and the schematic diagram of the position of the magnetizing coil

(a)三維圖

(b)截面圖

圖6 20 MW半直驅電機轉子三維圖、截面及充磁線圈位置示意圖

Fig.6 Three-dimensional drawing and sectional drawing of the rotor of a 20 MW half-direct motor and the schematic diagram of the position of magnetizing coils

這些結構上的差異對直驅式和半直驅式永磁風力發電機的充磁線圈設計產生了顯著影響。針對直驅式與半直驅式電機的結構特點,本文采用了整極磁化的充磁方案,跑道型充磁線圈的分布設計和截面如圖5b和圖6b所示。相較于直驅式,在半直驅式電機的磁極間增設了極間線圈來輔助充磁。極間線圈利用了磁極周圍的鄰近空間,能夠與待磁化磁極實現更高效的耦合,從而提高充磁磁場的利用率。同時,極間線圈也能起到改善磁極磁場分布的作用,使得磁場方向能盡量靠近永磁體易磁化軸方向,降低整體充磁的難度。

3 充磁線圈設計

充磁線圈是整體充磁系統中的關鍵部件,其設計主要包含電磁設計、冷卻設計和結構設計三個核心環節。這些環節對于確保充磁線圈的穩定性和可靠性起著至關重要的作用。為實現磁化線圈的有效冷卻,兩種機型均采用了中空銅導線繞制外線圈,并選用去離子水作為主要的傳熱介質。中空銅導線外部截面尺寸為6.7 mm×4.6 mm,壁厚為1.1 mm。極間線圈則采用了截面為4 mm×15 mm的實心導線,以降低其應力及溫升。

3.1 電磁設計

電磁設計主要是確定適合的電磁參數,以實現待充磁極的飽和磁化。由于采用的是整極磁化的充磁方案,還需要避免相鄰磁極發生退磁,這需要根據永磁體充退磁特性、磁路等因素來進行詳細設計。

充磁線圈的電源采用由多個電容組模塊組成的脈沖電源,可以產生脈寬短、幅值大的脈沖電流,降低線圈的功耗和溫升。每個電容組模塊由20個160mF的電容器組成,其最高充電電壓為25 kV,提供的峰值能量為1 MJ[19]。電源系統電路原理如圖7所示,主要由充電系統、泄能回路、儲能回路、開關系統、濾波回路以及充磁線圈等構成。

圖7 電源系統電路原理

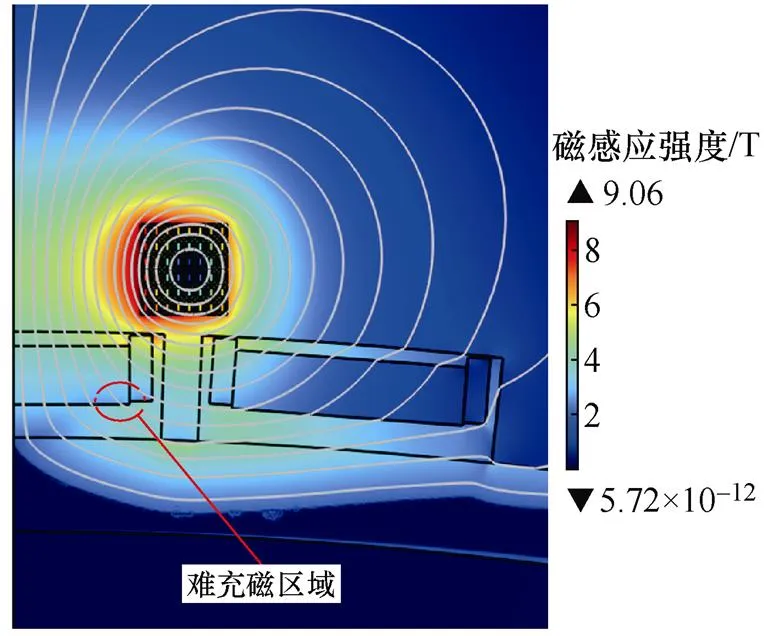

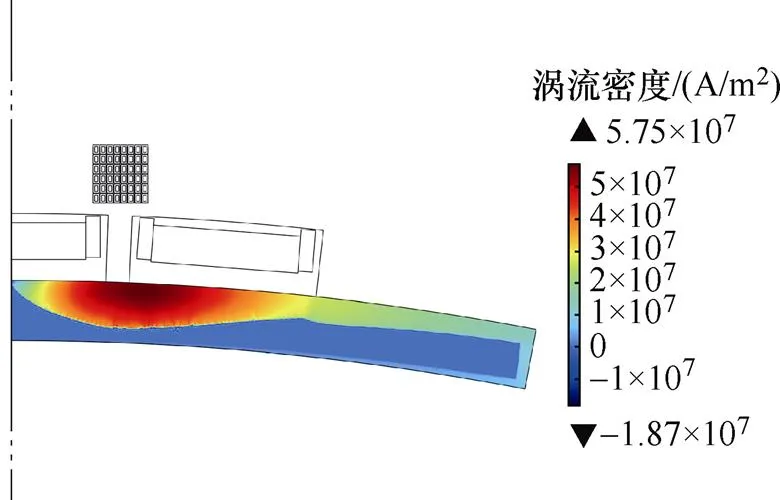

在脈沖磁化過程中,轉子內具備較高導電性的碳鋼支架會產生顯著的渦流,影響磁極的磁化效果。以2.5 MW直驅機型為例,當電容為3.2 mF、放電電壓24 kV時,線圈電流峰值時刻下的磁場分布和碳鋼支架上渦流分布如圖8所示。此時支架上的最大感應電流密度為5.75×107A/m2,顯著地影響了磁化線圈的磁場分布。盡管磁化線圈產生的最大磁感應強度達到了9 T,但永磁體的右下角區域依舊難以充磁至飽和。與不考慮碳鋼支架渦流的情況相比,磁極在易磁化軸方向上的磁感應強度平均值減少了22%,同時永磁體的磁飽和區域占比由100%降至94.14%。要實現磁極完全飽和磁化,需要繼續增大電壓或電容,以彌補或削弱渦流的影響。

(a)磁場分布

(b)渦流區域

圖8 線圈電流峰值時刻磁場分布及渦流分布

Fig.8 Magnetic field distribution and eddy current distribution at the peak of coil current

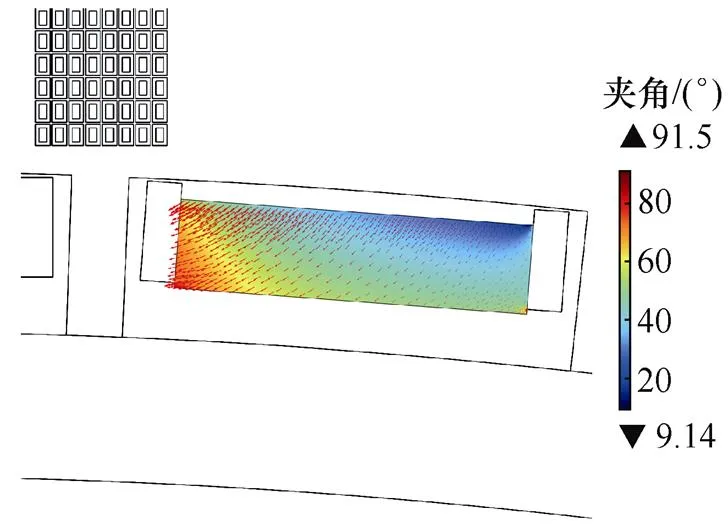

若線圈位置或電源參數設置不當,充磁線圈會對鄰近的已磁化磁極產生影響。當這種影響導致已磁化磁極的某些區域的磁感應強度超過了退磁判據中的臨界磁場d時,這些區域將會發生退磁。圖9a給出了特定條件下,相鄰磁極的磁場與其原磁化方向之間的夾角分布情況,圖9中紅色箭頭代表磁場方向。其中,相鄰磁極的左下角區域最大夾角超出了90°,較易發生退磁。依據本文第1節中的退磁判據對相鄰磁極的退磁情況進行了二元分類。對于發生退磁的區域,將其賦值為1;而對于未退磁的區域,將其賦值為0。通過這種分類方式,得到了發生退磁的區域(以紅色表示)如圖9b所示。分析圖中紅色區域可以發現,發生退磁的區域占磁極總體積的3.16%。這一現象將導致磁極表面的磁感應強度降低,影響電機的性能。

(a)磁場夾角分布

(b)退磁區域

圖9 相鄰磁極磁場夾角及退磁(紅色)區域

Fig.9 The included angledistribution and demagnetization area (red) on the adjacent magnetic pole

針對上述問題,基于第1節永磁體的充退磁判據,對線圈匝數和位置、電源等參數進行優化設計,以確保待磁化磁極達到飽和磁化,并避免鄰近磁極出現退磁。基于此,不同機型設計的電源及充磁線圈參數詳細列于表2。在半直驅機型中,外線圈與極間線圈為串聯關系。

表2 電源及線圈參數

由畢奧-薩伐爾定律可知,在線圈匝數與電流密度不變的情況下,隨著磁極寬度的增加,即跑道型線圈的直邊間距變大,會導致線圈中心磁場隨之下降,難以達到磁極飽和磁化所需磁場。以4.8 MW半直驅機型為例,當僅有外線圈時,電源能量增加至1 MJ都不能實現整極的飽和磁化。由表1可知,4.8 MW半直驅機型的磁極面積僅為2.5 MW直驅機型的1/3,電源能量卻與2.5 MW機型所需能量相當。因此,隨著磁極寬度的增加,越難實現整極充磁。而新增極間線圈后的雙線圈結構,可以提高充磁磁場的利用率并改善磁極磁場分布,最終4.8 MW半直驅機型所需的電源能量大幅減小至0.49 MJ,即可使整極飽和磁化。盡管20 MW半直驅機型同樣新增了極間線圈,但隨著磁極寬度、高度進一步的增加,最終電源能量需大幅增加至1.69 MJ才能滿足磁極的飽和磁化要求。

3.2 冷卻設計

冷卻設計主要是為了解決線圈在充磁過程中產生的熱量問題,保證線圈不會因為過熱而受損或失效。下面選取2.5 MW機型的磁化線圈,對其冷卻過程進行分析。該機型的磁極尺寸較大,其對應的磁化線圈導線總長度達170 m。依據泊肅葉定律,冷卻流體在磁化線圈內的流動阻力與冷卻水道長度成正比。為了最大限度地減小水的流動阻力并提高線圈冷卻效率,基于磁化線圈的匝數分布將線圈劃分為了三個子集,每個子集由兩層8匝的單餅線圈串聯組成。通過導線與特制銅排焊接,可以使電路與水路隔離,確保三組線圈間電路為串聯而水路為并聯。此冷卻策略只有單相流動,根據給定的冷水機組出口壓力,可以通過式(4)計算冷卻水的流量及流速[20]。

式中,為雷諾數;為流體的介質粘度。

式中,w為流體的截面積;w為水路的外周長。

在實際工程設計中,考慮到水路尺寸、線圈外部附件以及閥門阻力系數可能存在著估算誤差,通常會設定一個15%的安全系數。基于此,仿真計算中線圈的進水口壓力最終設置為0.425 MPa。同時,線圈的初始溫度及冷卻水的溫度都設定為10℃。通過式(4)~式(6),可以得出流體的初始流速為0.98 m/s。

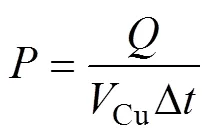

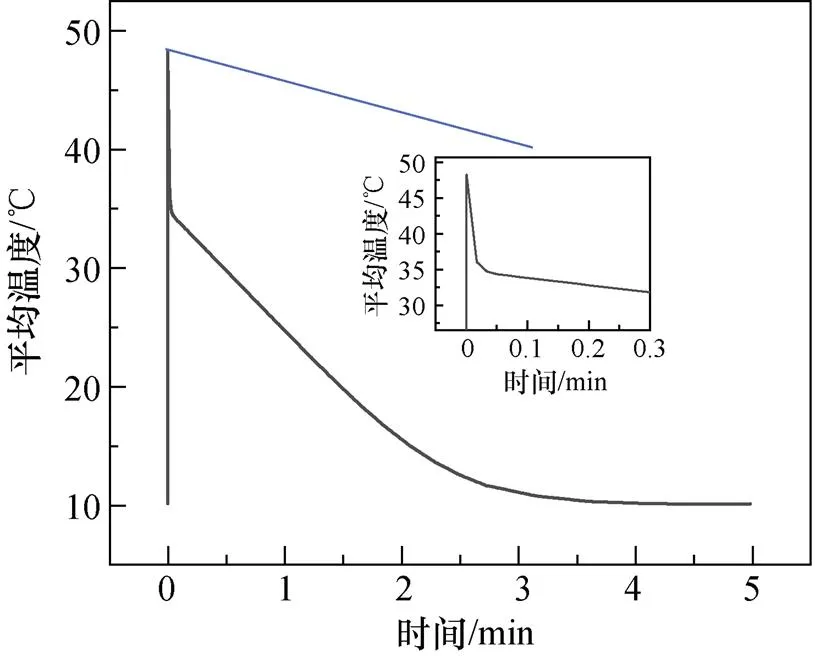

為了進一步地簡化計算,采用長直導線來代替實際的跑道型線圈,構建了總長度為56.7 m的三維中空導線模型。同時,假定只有線圈和冷卻水之間發生熱交換,忽略其他的熱傳遞方式。為了分析線圈在連續多次放電下的冷卻過程,將線圈每次的放電間隔設定為5 min。通過COMSOL有限元軟件分析,可以得到放電結束后線圈產生的總熱量為,同時線圈的放電持續時間D=50 ms。依據式(7),可以得到在50 ms內線圈的平均熱功率密度為

式中,Cu為銅導線的總體積。

由此可以在線圈上加載了一個周期為5 min、持續時間為50 ms的熱功率密度函數,來模擬線圈在連續放電中的溫度變化,以分析冷卻方案的可行性。可根據實際需要,采取增大冷卻水泵的出水口壓力和降低冷卻水初始溫度等措施,進一步提高充磁線圈的冷卻效率。

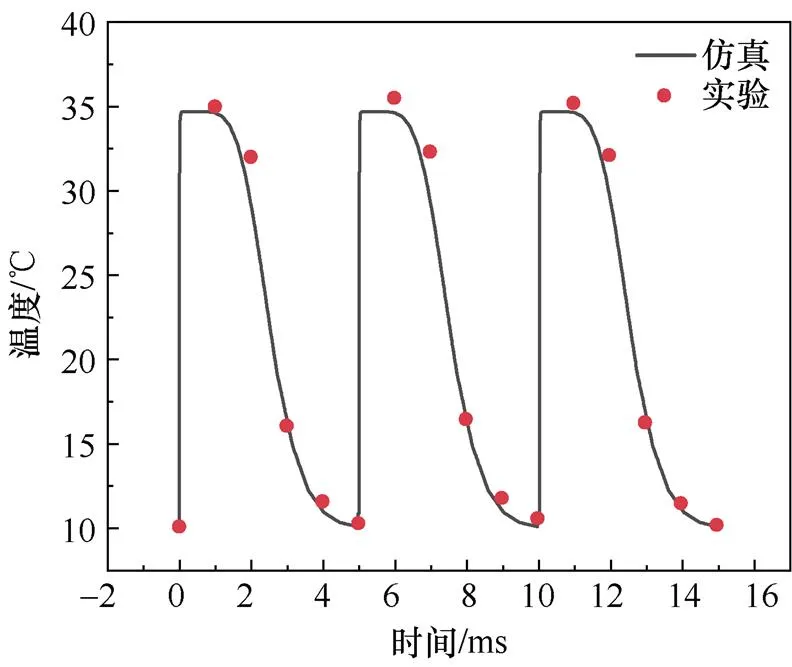

基于上述計算過程,計算出2.5 MW機型外線圈的平均溫度隨時間變化趨勢如圖10所示。放電時間僅有50 ms,并且線圈與冷卻水兩者之間具有良好的熱接觸,在初始時刻能實現迅速的熱交換,這使得線圈溫度在短時間內先迅速增加后迅速降低。隨著線圈平均溫度的逐漸下降,其與冷卻水的溫差也逐步減小,導致后續換熱效率逐漸下降。在冷卻過程中,線圈的最高平均溫度為48℃左右。在約3 min內,線圈的平均溫度能夠降至10℃左右。此冷卻方案足以滿足充磁線圈的連續放電需求。

圖10 線圈的平均溫度

根據半直驅機型的外線圈匝數,外線圈被劃分為四個子集以提高其冷卻效率。線圈的冷卻計算方法與過程同上,在5 min時間內,線圈的平均溫度能夠降至10℃。

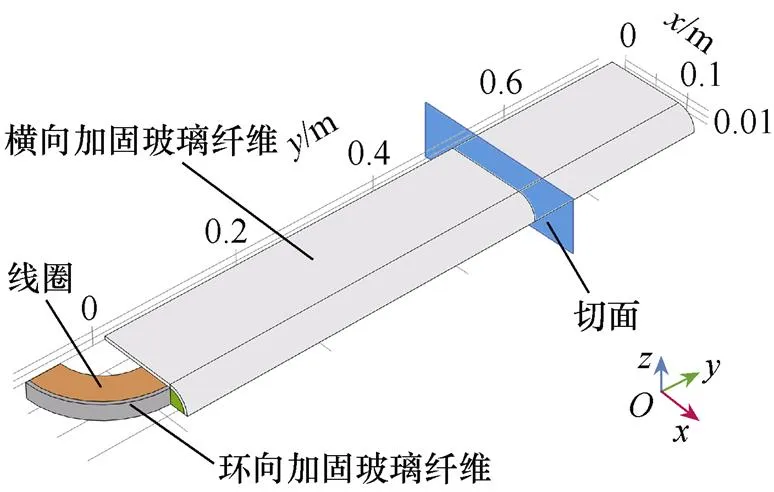

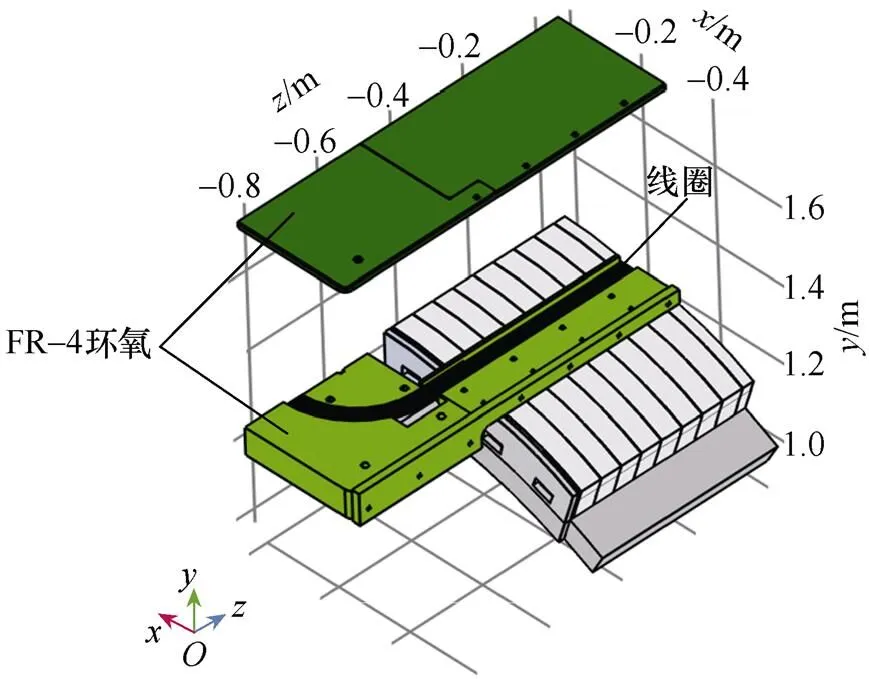

3.3 結構設計

結構設計對于充磁線圈長時間的穩定運行至關重要。傳統的高場線圈一般采用沿著線圈纏繞方向繞制玻璃纖維的加固技術[21]。但對于本研究中的跑道型線圈,此加固方法對于跑道型線圈直邊無約束作用,會導致線圈產生嚴重的變形。為解決這一難題,針對外線圈,本文提出了如圖11所示的雙向加固方法。通過在線圈的直邊部分加入橫向繞制的玻璃纖維,可以有效抑制線圈直邊的變形,增強線圈結構的穩定性。同時,為緩解方形中空導線在拐角區域的應力集中問題,增加了半圓柱形的環氧材料以圓角過渡。圖10b給出了線圈的方向橫切面示意圖。

(a)1/8三維結構圖

(b)切面示意圖

圖11 外線圈加固方法示意圖

Fig.11 Schematic diagram of reinforcement method for the outer coil

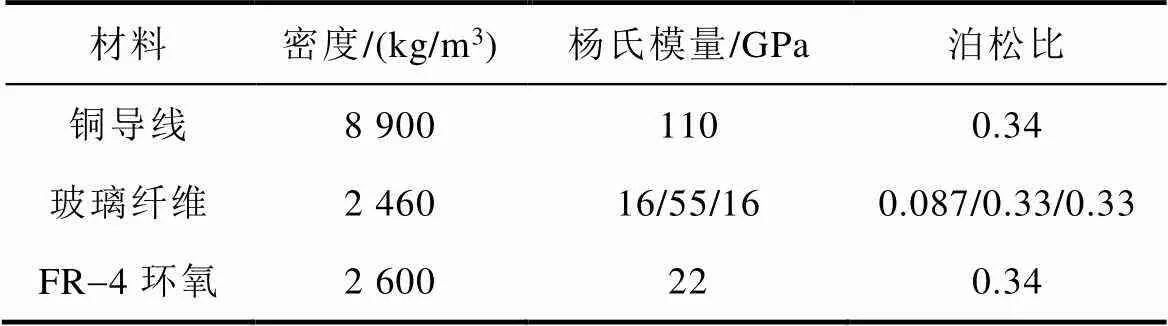

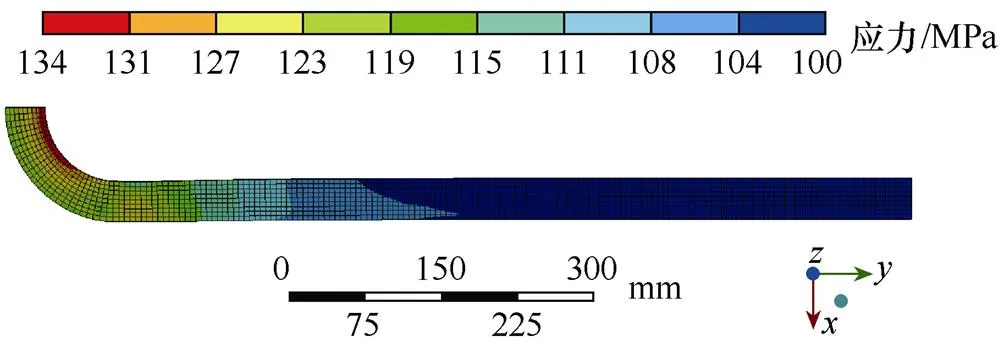

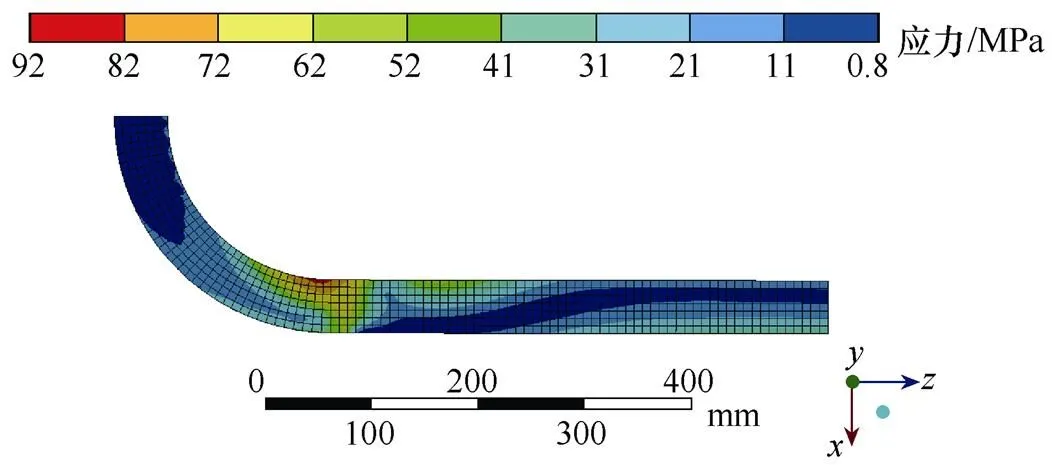

2.5 MW機型僅有外線圈,其線圈的電流密度更大,因此選取該機型進行結構力學仿真來驗證雙向玻璃纖維加固的可靠性。表3列出了相關材料的力學參數。通過Ansys軟件對磁化線圈的力學分析結果如圖12所示,線圈的最大von Mises等效應力為134 MPa,低于銅線的抗拉極限(200 MPa)。仿真結果充分證明了環向與橫向雙向加固策略的有效性與可行性。

表3 材料力學參數

圖12 外線圈的等效應力分布

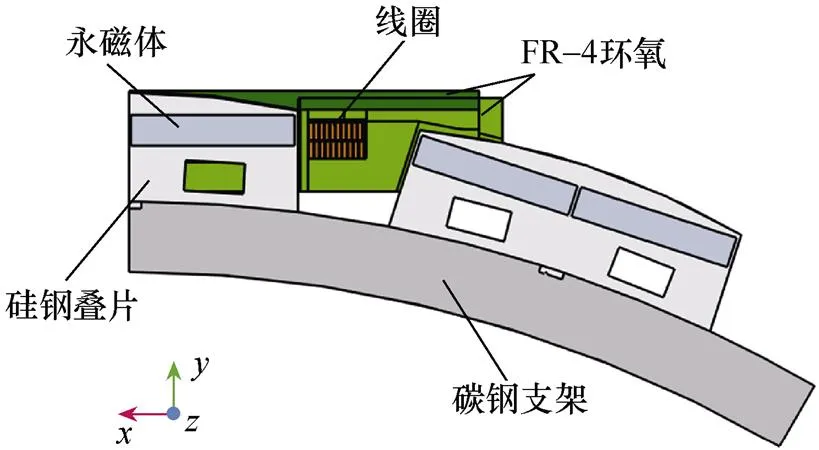

而極間線圈由于空間限制,無法采用橫向玻璃纖維加固。因此,極間線圈采用了截面較大的實心導線以降低其電流密度,進而降低線圈的應力及溫升。圖13展示了20 MW機型極間線圈與磁極裝配后的模型示意圖。極間線圈被封裝于環氧凹槽內進行加固,并被放置于磁極間隙中固定。同樣地選取電流密度更大的20 MW機型的極間線圈進行結構力學仿真,驗證僅有環氧加固下線圈的可靠性。經有限元仿真計算,極間線圈應力最大為92 MPa,遠低于銅線的抗拉極限。

(a)1/4三維結構圖

(b)切面示意圖

圖13 極間線圈加固方法示意圖

Fig.13 Schematic diagram of reinforcement method for the interpole coil

圖14 極間線圈的等效應力分布

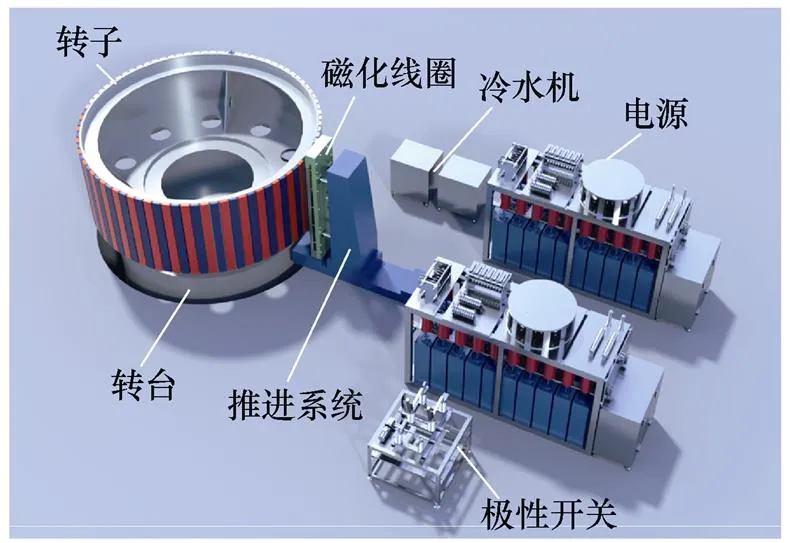

4 大型永磁風力發電機整體充磁試驗

大型永磁風力發電機整體充磁系統主要包括充磁線圈、冷卻系統、充磁電源、旋轉推進系統和測量控制系統。圖15所示為整體充磁系統的三維結構模型以及2.5 MW直驅機型和20 MW半直驅機型整體充磁系統的實物圖。為了確保磁化過程中的準確性和重復性,轉子采用了高精度轉臺進行旋轉和定位。同時,磁化線圈配備了推進系統進行與磁極的精確匹配。單極整體充磁的具體流程如下:首先通過旋轉轉子,將待充磁極旋轉至預定位置;接著推進磁化線圈與磁極完全貼合;然后切換極性開關為N極或S極充磁模式;隨后充磁電源按預定參數放電,完成對單極的整體充磁;最后將磁化線圈推離轉子,待線圈完成冷卻和待充磁極定位后,重復上述流程直至轉子的所有磁極完成充磁。

(a)三維結構模型

(b)2.5 MW直驅

(c)20 MW半直驅

圖15 整體充磁系統

Fig.15 The post assembly magnetization system

4.1 線圈性能測試

為了評估線圈在連續工作條件下的性能,測試線圈的穩定性。2.5 MW直驅和20 MW半直驅的磁化線圈進行了間隔5 min的連續放電,分別完成了相應轉子的充磁。

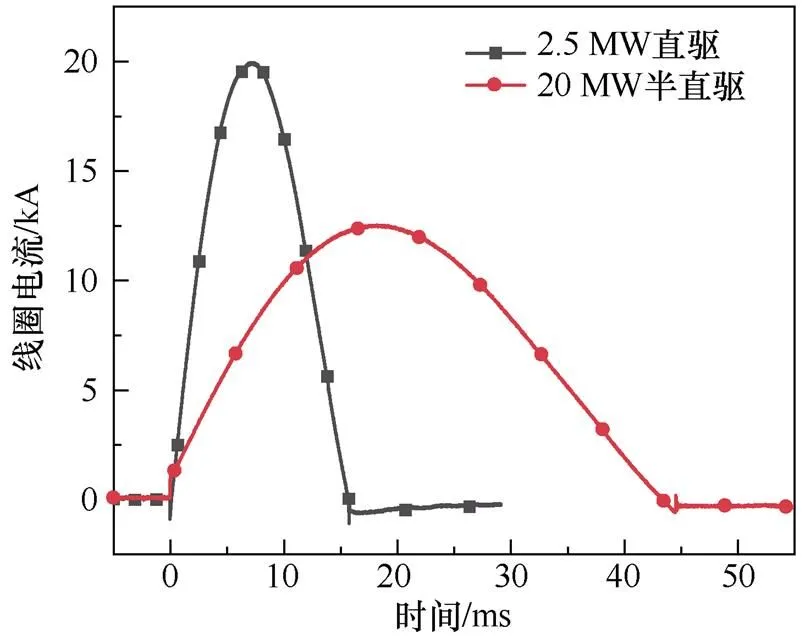

圖16所示為兩種機型磁化線圈的電流波形。在20 MW半直驅機型中,由于線路電感和電源容量更大,線圈電流的脈寬更長。兩種機型的磁化線圈在連續冷卻5 min后,出水口溫度均能降低至水冷機的預設冷卻溫度,這表明磁化線圈已恢復至初始溫度。圖17所示為2.5 MW直驅機型磁化線圈的出水口溫度的測量值與仿真值的對比,其中測量時間間隔為1 min,實驗數據與仿真結果吻合,驗證了仿真模型的準確性和有效性。隨后,對磁化線圈的電感和電阻進行了測量,線圈的電感和電阻值與其初始狀態測量結果一致。以上測試結果表明,兩種機型的線圈即使在經歷多次放電后,其機械結構和性能都未受到影響,驗證了其出色的穩定性和長期使用時的可靠性。

圖16 磁化線圈的電流波形

圖17 磁化線圈的出水口溫度

4.2 磁極性能測試

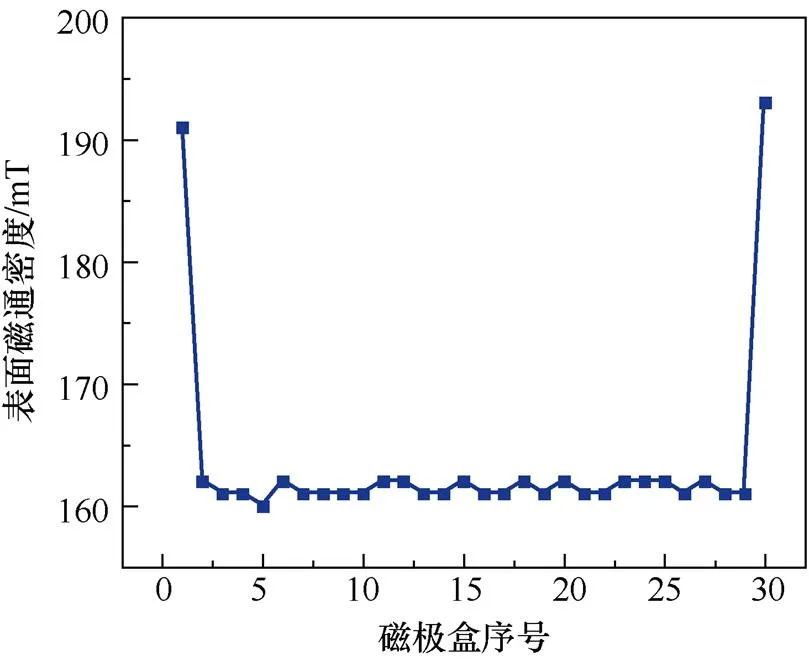

本節實驗通過測量磁極盒的表面磁通密度和單個磁鋼盒磁通作為充磁結果的衡量指標。以2.5 MW機型為例,該轉子單個磁極由30個磁極盒拼接而成,取緊貼磁極盒中心的表面磁通密度的測量結果,如圖18所示。由于相鄰的磁極盒會互相影響磁場分布,導致表面磁通密度被削弱,因此缺少一側磁極盒的磁極兩端的表面磁通密度會更強。序號為2~29的磁極盒可近似認為呈對稱式分布,表面磁通密度基本一致,其相對偏差小于0.8%。整體充磁后的磁極顯示出較好的均勻性。

圖18 磁極盒表面磁通密度

為了進一步評估整體充磁系統的磁化效果,單個磁極盒的磁通值通常被作為主要的評價指標[22]。將整體充磁后電機上的磁極盒拆解,通過亥姆霍茲線圈對其磁通進行測量,并與預充磁電機磁極盒的磁通測量值進行對比。為了使數據便于比較,首先計算了整體充磁和傳統預充磁電機的磁極盒磁通的平均值,然后計算各磁極盒磁通值相對于其平均值的最大偏差,以分析磁極的一致性。

表4展示了2.5 MW和20 MW電機磁極盒磁通測試數據,測試結果表明整體充磁和傳統預充磁電機的磁極盒磁通值基本一致,整體充磁電機的磁極具有較好的一致性。同時,該實驗結果還表明了在充磁過程中,已充磁的磁極的永磁塊并未出現退磁現象,驗證了本文整體充磁系統設計方法的可靠性。

4.3 電機性能試驗

為了更為深入地評估整體充磁轉子的工作效能,對兩種機型進行了一系列的運行性能測試,并將其與傳統預充磁轉子的結果進行了比較,整體充磁電機的性能均滿足了預定的工況標準。 2.5 MW機型和20 MW機型的型式試驗數據見表5,表5中型式試驗結果為整體充磁技術的實際應用提供了可靠的依據。

4.4 拓展試驗

永磁電機中釹鐵硼磁體含有20%~30%的稀土元素,是經濟發展的重要資源。從永磁電機的報廢磁體中回收稀土元素或進行磁體再生制造以循環再利用,不僅有利于環境保護,同時也有助于促進稀土產業的可持續發展[23]。目前大型永磁電機的維修或是退役后的再制造,均必須進行退磁處理。然而,現有采用的“整機加熱退磁”方法對設備場地要求高,需要將體積龐大、質量數百噸的轉子加熱到至少300℃,且需保持12 h以上。這一過程中永磁體由于高溫開裂,損失率高達40%,同時伴隨著能耗大、污染重等問題。

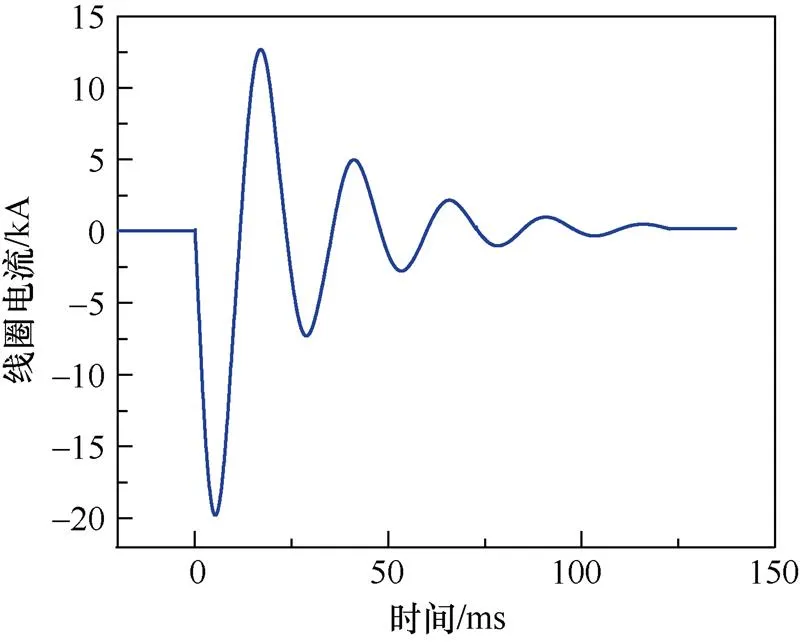

基于圖7中的充退磁切換開關,整體充磁線圈可以產生交流振蕩的電流波形,實現永磁磁極“整體交流退磁”。退磁時間可以降低至ms量級,能耗也大幅降低。圖19展示了2.5 MW直驅機型線圈的退磁電流波形,第一個半波的磁場方向與磁極原磁化方向相反。為了獲得良好的退磁效果,退磁強度的最大振幅要達到飽和磁化的磁通密度值[24]。待放電結束后,緊貼磁極盒表面中心測量退磁后的磁通密度,結果見表6。磁通密度相比初始狀態已接近于零,此時磁極與轉子碳鋼背板幾乎無磁力,可以實現磁極的手動拆裝。

圖19 2.5 MW直驅機型線圈退磁電流波形

表6 電機磁極盒表面中心退磁前后磁通密度

5 結論

本文通過研究N46SH釹鐵硼永磁材料在多角度外磁場中的磁化及退磁行為,建立了其在不同磁場方向下的飽和磁化判據。基于此,針對MW級直驅和半直驅風力發電機結構,提出了整體充磁線圈系統的設計方法,并以其在2.5 MW直驅和20 MW半直驅風力發電機的整體充磁應用為例,重點闡述了充磁線圈系統的電磁、結構和熱力學分析、設計及整體充磁系統的應用成效。

整體充磁技術為大功率大型永磁電機的制造提供了一種高效與實用的方案,但其涉及的學科領域廣泛,相關理論尚不完善且研究較少。后續還需要解決以下幾個方面的問題。首先,本文僅對單一型號的永磁體進行了材料測試,其規律的普適性有待進一步驗證。其次,雖然極間線圈單次溫升較低,但在長時間的連續工作情況下會導致溫度累積效應明顯。因此,采用減少匝數或使用中空導線等策略來優化極間線圈的設計需要進一步深入探究。同時,需要實現整體充磁系統的設備輕量化和便攜化,以降低其規模和體積,提高其適用性。最后,需要進一步研究“定子和轉子組裝后再磁化”的在線原位整體充磁技術,提高定子和轉子的裝配精度來減小氣隙,以提高電機性能。

綜上所述,整體充磁技術具有廣闊的應用前景,必將成為未來永磁電機設計及制造的必然趨勢,將在風力發電、新能源汽車、家用電器及工業驅動控制等領域產生深遠的影響。

[1] 王鳳翔. 永磁電機在風力發電系統中的應用及其發展趨向[J]. 電工技術學報, 2012, 27(3): 12-25.

Wang Fengxiang. Application and development tendency of PM machines in wind power generation system[J]. Transactions of China Electrotechnical Society, 2012, 27(3): 12-25.

[2] Lü Yiliang, Wang Qingjian, Luo Bin, et al. Design and experiment of surface-mounted permanent- magnet motors with integrated magnetizing windings[C]// IEEE International Conference on Electrical Machines and Systems, Sydney, NSW, Australia, 2017: 1-5.

[3] Li Liang, Huang Xianrui, Wu Anbo, et al. Deve- lopment of a large bore long pulse magnet at GE global research center[J]. IEEE Transactions on Applied Superconductivity, 2006, 16(2): 1672-1675.

[4] Nakata T, Takahasi N, Fujiwara K, et al. Numerical design method for magnetizers[J]. Journal of Mag- netism and Magnetic Materials, 1983, 41(1-3): 418- 420.

[5] Jewell G W, Howe D, Riley C D. The design of radial-field multipole impulse magnetizing fixtures for isotropic NdFeB magnets[J]. IEEE Transactions on Magnetics, 1997, 33(1): 708-722.

[6] Riley C D, Jewell G W, Howe D. Finite element modeling of powder aligning and multipole mag- netizing systems for anisotropic bonded permanent magnets[J]. Journal of Applied Physics, 1996, 79(8): 6342-6344.

[7] Zec F, Dragosavac J, Radovi? M. In-situ post- assembly magnetization of large rare-earth permanent- magnet machines[J]. International Journal of Elec- trical Power & Energy Systems, 2021, 129: 106860.

[8] Seol H, Kim J, Liu H, et al. Design strategy of magnetizer for post-assembly magnetization of spoke- type ferrite magnet motor[J]. Journal of Electronic Materials, 2019, 48(3): 1368-1374.

[9] Negahdari A, Toliyat H A. Post-assembly magneti- zation of rare-earth permanent magnet materials in permanent magnet assisted synchronous reluctance motors[C]//IEEE International Electric Machinesand Drives Conference, Miami, FL, USA, 2017: 1-6.

[10] Kwon S, Lee B, Kim K, et al. Design process of post-assembly 3-times magnetizer for 10-poles of flux concentrated rotor considering eddy current effect[J]. IEEE Access, 2023, 11: 34476-34485.

[11] Lee C K, Kwon B I. Design of post-assembly magnetization system of line start permanent-magnet motors using FEM[J]. IEEE Transactions on Mag- netics, 2005, 41(5): 1928-1931.

[12] Wang Qingjian, Ding Hongfa, Zhang Hang, et al. Study of a post-assembly magnetization method of a V-type rotor of interior permanent magnet syn- chronous motor for electric vehicle[J]. IEEE Transa- ctions on Applied Superconductivity, 2020, 30(4): 1-5.

[13] Lü Yiliang, Yang Yupin, Xia Dong, et al. Saddle- shaped post-assembly magnetization coil for a 300 kW 2-pole high-speed permanent magnet rotor[J]. IEEE Transactions on Applied Superconductivity, 2020, 30(4): 1-5.

[14] Trout S R. Use of Helmholtz coils for magnetic measurements[J]. IEEE Transactions on Magnetics, 1988, 24(4): 2108-2111.

[15] GB/T 3217-2013 Permanent magnet (magnetically hard) materials: methods of measurement of magnetic properties[S]. 2013.

[16] Dorrell D G, Hsieh M F, Hsu Y C. Post assembly magnetization patterns in rare-earth permanent- magnet motors[J]. IEEE Transactions on Magnetics, 2007, 43(6): 2489-2491.

[17] Negahdari A, Toliyat H A. Post-assembly mag- netization of rare-earth permanent magnet materials in permanent magnet assisted synchronous reluctance motors[C]//IEEE International Electric Machines and Drives Conference, Miami, FL, USA, 2017: 1-6.

[18] Seol H, Jeong T, Jun H, et al. Design of 3-times magnetizer and rotor of spoke-type PMSM con- sidering post-assembly magnetization[J]. IEEE Transactions on Magnetics, 2017, 53(11): 1-5.

[19] Ding Hongfa, Ding Tonghai, Jiang Chengxi, et al. Design of power supplies for the pulsed high mag- netic field facility at HUST[J]. Journal of Low Temperature Physics, 2010, 159(1-2): 349-353.

[20] Chisholm D. Two-phase flow in pipelines and heat exchangers[M]. London: George Godwin, 1983.

[21] Zhou Zhongyu, Song Yunxing, Xiao Houxiu, et al. Evaluation indexes of reinforcement for optimizing pulsed magnet design[J]. IEEE Transactions on Applied Superconductivity, 2012, 22(3): 4903504.

[22] Hsieh M, Hsu Y. Characteristics regulation for manu- facture of permanent-magnet motors using post- assembly magnetization[J]. IEEE Transactions on Magnetics, 2007, 43(6): 2510-2512.

[23] 李世健, 崔振杰, 李文韜, 等. 釹鐵硼廢料循環利用技術現狀與展望[J]. 材料導報, 2021, 35(3): 3001-3009.

Li Shijian, Cui Zhenjie, Li Wentao, et al. Technical actuality and prospect of NdFeB waste recycling[J]. Materials Reports, 2021, 35(3): 3001-3009.

[24] 周改葉. 高矯頑力永磁材料強場退磁源的研究[J]. 西北工業大學學報, 1986, 4(3): 345-348.

Design and Application of the Post Assembly Magnetization System for Large Permanent Magnet Wind Generators

1,21,21,21,21,21,21,2334561,2

(1. Wuhan National High Magnetic Field Center Huazhong University of Science and Technology Wuhan 430074 China 2. School of Electrical and Electronic Engineering Huazhong University of Science and Technology Wuhan 430074 China 3. Yongji Electric Co. Ltd China Railway Rolling Stock Corporation Xi’an 710000 China 4. Xiangtan Electric Manufacturing Co. Ltd Xiangtan 411100 China 5. Ming Yang Smart Energy Group Limited Zhongshan 528400 China 6. Dongfang Electric Machinery Co. Ltd Dongfang Electric Corporation Deyang 618000 China)

In the conventional manufacturing process of large permanent magnet motors, the prevalent “magnetize then assemble” pre-magnetized technique is fraught with challenges such as low production efficiency and significant safety risks. Addressing these issues, this research introduces an innovative postassembly magnetization method for large permanent magnet wind turbine generators. This method revolutionizes the traditional approach by advocating for “assemble then magnetize”, substantially enhancing assembly accuracy, production efficiency, and safety.

This research initially focused on the magnetization and demagnetization behaviors of N46SH neodymium-iron-boron (NdFeB) permanent magnet materials under various external magnetic field orientations. It established criteria for deter mining the saturation magnetization strength in different magnetic field directions, laying the foundation for subsequent magnetizing coil design. For megawatt-level direct-drive and half-dirve wind turbine generators, a comprehensive design method was proposed for magnetizing coil systems within the post-assembly magnetization system. This involved an in-depth electromagnetic, thermal, and mechanical analysis of the magnetizing coils, with a particular emphasis on addressing the eddy current issues during magnetization, calculations of the coil cooling process, and stress distribution within the coils.

The study further introduced case studies of post-assembly magnetization applications in 2.5 MW direct-drive and 20 MW half-drive wind turbine generators, encompassing the design and functionality of magnetizing coils, cooling systems, magnetizing power sources, rotational and propulsion systems, and measurement and control systems. The application of the proposed method in the manufacturing and maintenance processes of megawatt-scale permanent magnet wind turbines generators was illustrated, especially in its adoption by industry leaders such as Xiangdian Electric Manufacturing Company Limited (XEMC) and China Railway Rolling Stock Corporation (CRRC). The stability and reliability of the magnetizing coils were validated through continuous discharge experiments. Furthermore, a comprehensive comparative analysis was conducted between post-assembly magnetized motors and pre-magnetized motors, encompassing various aspects such as magnetic pole performance and overall motor performance. The results indicated that post-assembly magnetized motors not only met all performance standards but also exhibited superior pole consistency and manufacturing efficiency. This outcome is particularly crucial for an industry increasingly focused on reliability and efficiency. Additionally, the research extended the post-assembly magnetization technique to the maintenance and recycling of damaged or retired permanent magnet motors. This application achieved complete demagnetization of the poles, reducing the demagnetization time by five orders of magnitude compared to traditional methods, and was environmentally friendly, resulting in zero pollution and promoting sustainable and green remanufacturing of permanent magnet motors.

In conclusion, the reliability of the proposed post-assembly magnetization design method was validated through comprehensive testing and analysis. This validation emphasized the technical feasibility and practical applicability of the method in the current industrial environment. The findings of this study have the potential to revolutionize the manufacturing processes and design of large permanent magnet motors, especially in the field of wind energy, by introducing a more efficient, safe, and environmentally friendly post-assembly magnetization technique.

Post assembly magnetization, permanent magnet motor, pulsed magnetic field, magnetic characteristic, finite element method

TM153; TM351

10.19595/j.cnki.1000-6753.tces.232032

國家自然科學基金資助項目(51821005)。

2023-10-08

2023-11-12

李 亮 男,1963年生,教授,長江學者,博士生導師,杰出青年基金獲得者,973 項目首席科學家,研究方向為脈沖磁場時空調控,脈沖磁體分析、設計、制造及其應用。E-mail: liangli44@hust.edu.cn

呂以亮 男,1985年生,副研究員,研究方向為強電磁技術及應用。E-mail: Yilianglv@hust.edu.cn(通信作者)

(編輯 郭麗軍)