凝結水精處理混床周期制水量低分析處理

郭新陽

(國家能源集團神皖池州發電有限責任公司,安徽 池州 247103)

1 概述

1.1 某發電公司精處理系統的狀況

某發電公司安裝2×320 MW機組,采用中壓凝結水精處理系統,每臺機組配有2臺高速混床。高速混床樹脂床層總高度為1 000 mm,分別為D203NJ大孔型陰樹脂1.3 t及D003NJ大孔型陽樹脂1.475 t。凝結水精處理的流程如下:凝結水泵出口凝結水→高速混床→樹脂捕捉器→低壓加熱器系統。

凝結水精處理系統參數為每臺高速混床額定出力380 t/h,最大出力456 t/h;每臺高速混床的額定流速100 m/h,最大流速120 m/h。

2臺機組高速混床共用一套體外再生系統(高塔分離法)。當某臺高速混床失效退出運行時,旁路迅速自動打開,并能通過50%的流量,同時自動將失效樹脂用水力輸送至體外再生系統,并自動進行分離和再生。已再生好的備用樹脂由體外再生系統自動輸送至混床,并自動循環沖洗至出水電導率合格后投入運行。

1.2 凝結水精處理的目的

凝結水精處理作為必要的輔助系統,其作用是對凝結水進行除鹽和除濁處理,使水、汽品質得到更好的改善和提高;同時還可以作為凝汽器泄漏時的緩沖裝置,提供必要的凝汽器查漏、堵漏的時間,以保證機組安全穩定運行。

2 問題描述

在機組運行過程中發現2臺精處理混床的周期制水量相差較大,部分混床制水量明顯偏低,導致運行經濟性變差、再生頻率增大、酸堿消耗量和廢液排放量增多。具體運行周期和周期制水量見表1。

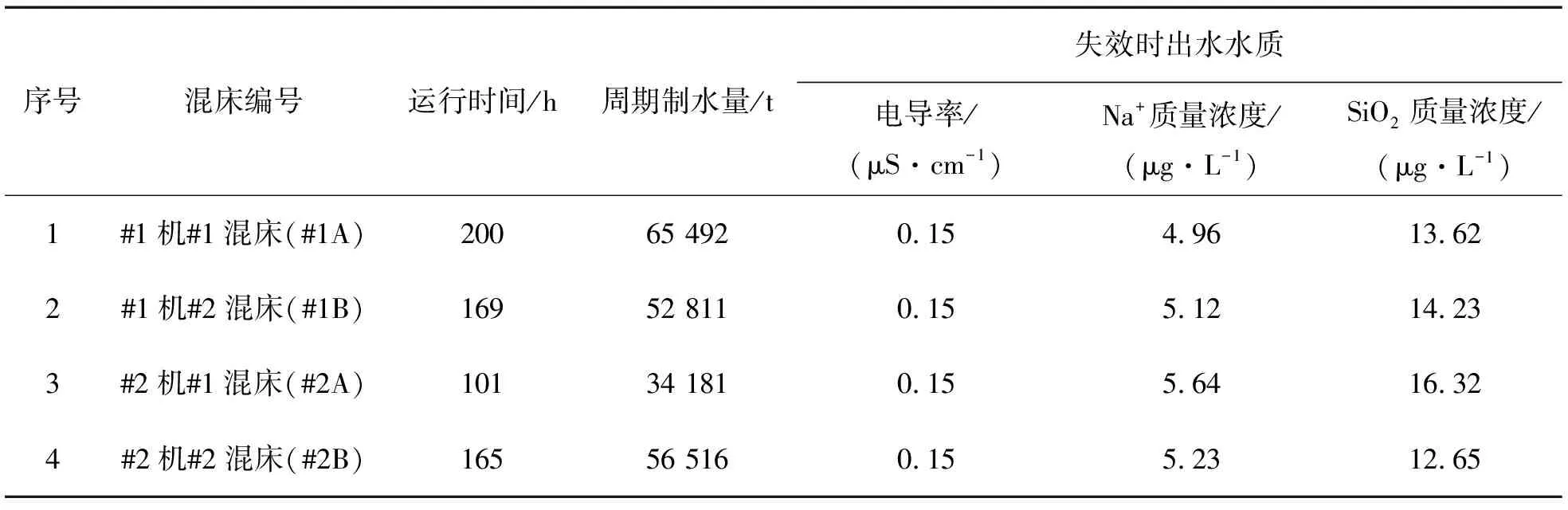

表1 2023年1月凝結水精處理混床運行狀況表

由表1可見,#2A混床運行周期較其他混床明顯降低,投入運行4天即出現出水電導率超過控制標準而解列再生,周期制水量最低,遠沒有達到設計要求。

3 問題分析及判斷

3.1 再生操作方面的因素

再生操作影響混床周期制水量原因較多,主要有陰、陽樹脂分離不完全,陰、陽樹脂再生不徹底,混床投入前混脂效果不好等因素。

3.2 設備方面的因素

混床內部配水裝置故障,導致配水不均勻,發生偏流現象,影響高速混床運行周期縮短;高速混床輸送樹脂時排脂率低,樹脂殘留量過多,即高速混床輸送失效樹脂后部分殘留在床體內。

3.3 熱力設備防止腐蝕方面的因素

2015年2臺機組開始采用爐水全揮發性處理。為了達到熱力設備的防腐要求,給水氨量比之前增大,精處理混床入口水中NH3的質量濃度大小是影響運行周期的主要因素。NH3在水中水解產生NH4+和OH-,而大量NH4+的存在影響樹脂對Na+的交換。陽樹脂對Na+、NH4+的選擇性相近,當NH4+穿透保護層時,Na+也隨之漏出,即系統失效,造成系統運行周期縮短、酸堿耗量和自用水率偏高。

4 處理過程

4.1 再生操作方面的完善

4.1.1 對相關因素進行排查

(1)2023年1月檢查再生劑質量合格。

(2)2023年2月開始,每次再生加大再生劑的用量,增加再生劑量20%,效果不明顯。

(3)陰樹脂再生結束后將陰樹脂傳送至陽再生罐,在陽再生罐中與再生好的陽樹脂進行混合。陽再生罐中的混合樹脂正洗合格后就可直接輸送到混床中,在混床中沒有重新混脂程序。2023年2月26日將陽再生罐混合好的樹脂輸送到混床后,進行手動操作壓縮空氣混脂,結果周期制水量仍然沒有增多。

4.1.2 對高塔分離法進行改進

2023年3月1日開始針對陰、陽樹脂分離(高塔分離法)進行研究。混床樹脂再生度的前提之一就是再生前將陰、陽樹脂完全分離。樹脂分離程度的高低是樹脂能否獲得完全再生的關鍵步驟。經過一個月的研究,得出如下結論:在分離罐設定一混脂區,設定高度為1 000 mm左右。在此區內陰、陽樹脂比例約為25∶75,陰、陽樹脂的分界線正好在陰樹脂出脂口下250 mm。陰、陽樹脂分離時不能完全按照原來的操作方式,即在分離罐第一次分離時,關鍵控制好反洗水流量,開始時控制40 t/h,保持25 min,然后逐漸降低反洗水流量。之后在樹脂反洗分層末期,控制反洗水流量10 t/h,保持5 min后停止反洗。通過改進,增加了小流量反洗的步驟,延長了小流量反洗時間。到反洗分層末期,反洗水流量控制在3 t/h,保持15 min,最后反洗水流量降低至零。陰、陽樹脂反洗分層結束后,靜置15 min,使樹脂完全沉降。陰樹脂輸送至陰再生罐中后,接著輸送陽樹脂至陽再生罐內,不進行第二次分離操作。在輸送陰、陽樹脂時,保持分離罐底部進水,且進水流量不能過大,控制流量3 t/h,以維持樹脂不亂層,達到陰、陽樹脂完全分離的效果。不進行第二次分離操作,每次可以節約自用水(除鹽水)消耗量26 t。陰樹脂再生結束后將陰樹脂傳送至陽再生罐,在陽再生罐中與再生好的陽樹脂進行混合。為了使陰、陽樹脂充分混合,將混合時間由原來的5 min延長至15 min,達到最佳混合效果。

4.1.3 改進后的效果

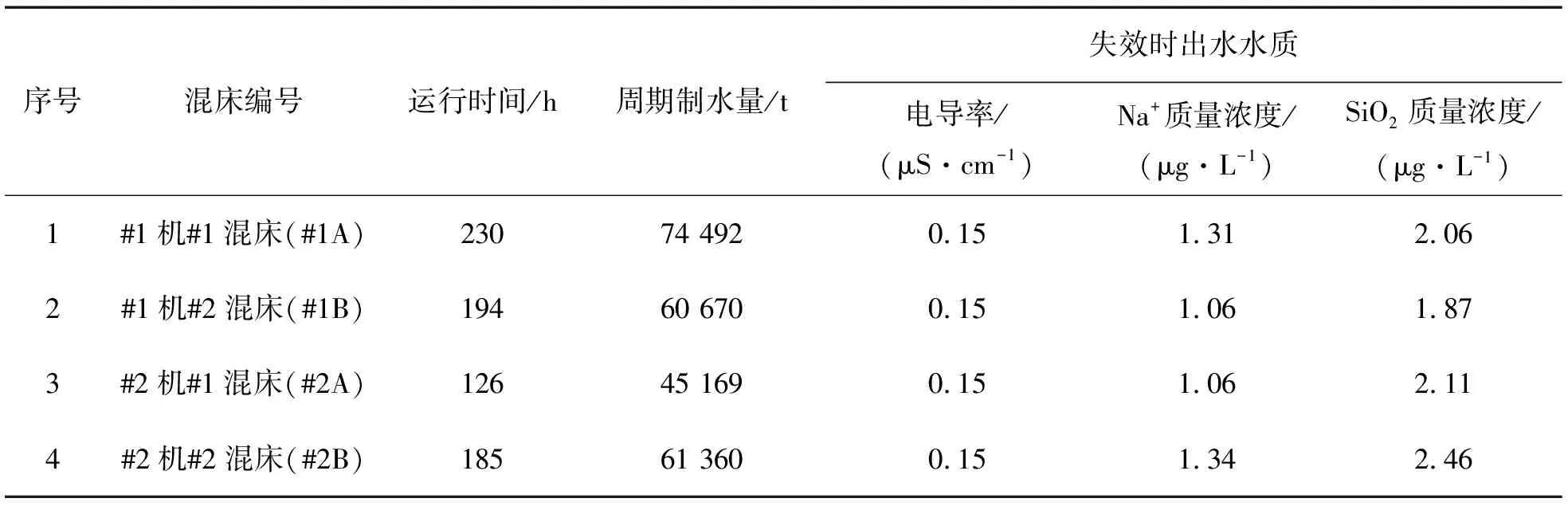

對高塔分離法進行改進后,凝結水精處理混床運行狀況如表2所示。

表2 改進后凝結水精處理混床運行狀況表

由表2可見,每臺混床的出水水質得到了提升,特別是Na+和SiO2的質量濃度達到最佳值;#2A混床周期制水量由3萬多噸提高到4萬多噸。

4.2 精處理混床配水裝置故障處理

4.2.1 配水裝置處理過程

混床的進水裝置設計成多孔板+水帽,為二級布水。進水首先經擋水板進水裙圈反濺至交換器的頂部,再通過多孔板上的水帽,使水流均勻地流入樹脂層,從而保證了良好的進水分配效果。底部排水裝置為蝶形多孔板+水帽。

通過精處理混床的運行狀況,可以得出#2機#1混床(#2A混床),周期制水量最低,重點針對#2A混床進行分析。

(1)2023年4月對#2A混床內部檢查,發現內部無殘留樹脂,證明混床的排樹脂很徹底。之后更換了全新的上部布水水帽和下部集水水帽,投入運行后周期制水量仍然偏低,沒有達到明顯效果。證明之前的水帽可以得到質量保證。

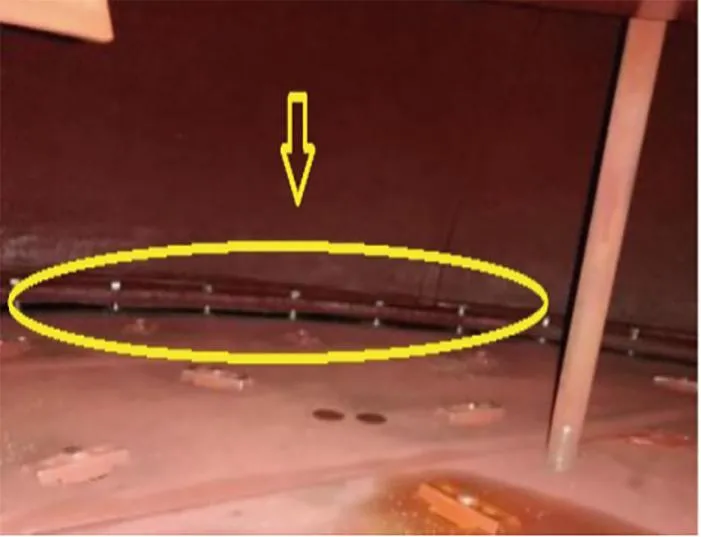

(2)2023年6月再次對#2A混床內部檢查,重點檢查上部配水不均勻原因。經檢查上部孔板間有縫隙,如圖1所示。配水裝置隔板有間隙跑水,引起樹脂擾動,配水不均勻,影響樹脂制水性能,導致周期制水量偏低。上部孔板間的縫隙進行相應處理,用封條封堵相鄰隔板結合處與筒體法蘭面留下的結構間隙,在隔板與筒體法蘭的結合面加裝橡膠墊片,如圖2所示。

圖1 上部孔板間有縫隙

圖2 橡膠墊片

4.2.3 配水裝置處理后的效果

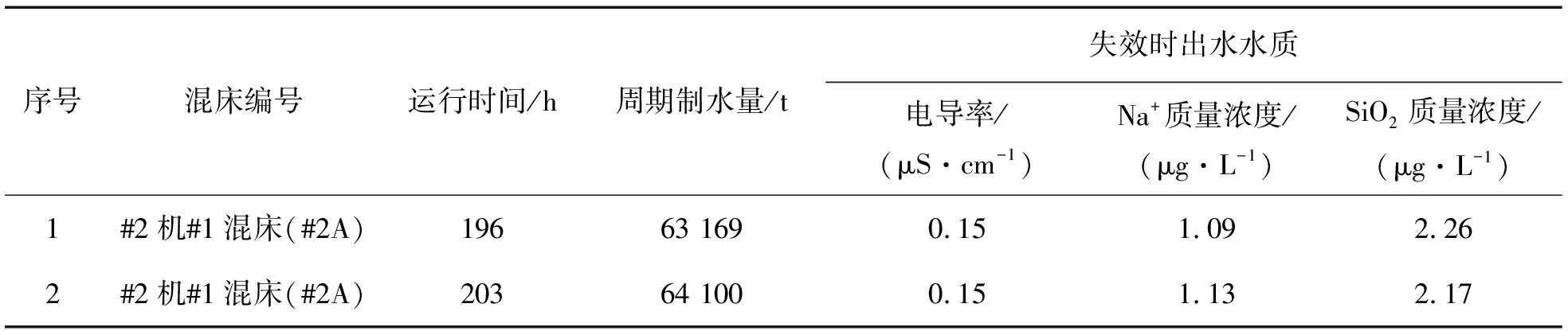

配水裝置處理后,凝結水精處理混床運行狀況如表3所示。

表3 配水裝置處理后凝結水精處理混床運行狀況表

由表3可見,#2A混床周期制水量由4萬多噸提高到6萬多噸,出水水質仍然保持在最佳值。

5 改進、調整后的綜合效果

5.1 運行周期延長

經過改進、調整后,高速混床周期制水量平均提高12 900t/臺,每年少再生20次,節約22 t鹽酸和15 t堿液,減少了酸、堿費用。

5.2 出水質量提高

經過對再生過程調整后,高速混床出水的質量得到提升,質量濃度達到最佳值。

5.3 經濟效益較好

通過改進、調整后,精處理系統再生自用水(除鹽水)水耗降低,每年可節約自用水(除鹽水)3 120 t。

6 結語

經過半年的時間,通過對凝結水精處理系統出現的問題進行一一排查、分析,并根據原因進行相應的處理及改進。問題主要出現在陰、陽樹脂分離不完全,降低了樹脂的再生度;混床上部孔板間有縫隙,導致配水不均勻,影響樹脂制水性能。混床失效樹脂輸送至體外再生系統,陰、陽樹脂分離后分別對樹脂進行再生。如果分離的陰樹脂中混有陽樹脂,再生陰樹脂的堿液就會將陽樹脂轉化為鈉型而成失效狀態;同樣分離的陽樹脂中混有陰樹脂,再生陽樹脂的酸液就會將陰樹脂轉化為氯型而成失效狀態,這樣均會使樹脂的再生度大大降低。如果配水不均勻,影響樹脂制水性能,導致周期制水量偏低。