基于動態時間規整的制絲批次間差異評價方法

吳 悅

(紅云紅河煙草(集團)有限責任公司新疆卷煙廠,烏魯木齊 830026)

煙草原料在同一加工線上的不同批次之間的質量表現并不完全相同,這種批次間的差異性主要由原料差異、工藝參數變化和操作差異等因素造成[1]。盡管不同批次煙絲使用的原料屬于同一配方,但由于原料來源、產地、品種、等級和貯存時間等因素的差異,原料本身會存在一定的非均一性,導致理化性狀和組分特征存在差異。在連續生產過程中,工藝參數難以保持絕對不變,設備狀態、環境溫濕度等變化都可能導致工藝條件存在微小變化。另外,由于操作人員的經驗和技能差異也會影響操作的標準性,從而導致加工結果存在差異[2]。

評價不同批次煙絲加工的差異性,對于保證卷煙產品內在品質的穩定性具有重要意義[3],這種評價可以找出影響煙絲和卷煙質量的原料、工藝等關鍵因素[4],據此優化工藝參數的設定,縮小批次間差異,提高產品質量的一致性[5]。此外,對煙絲加工批次間差異性的評價和控制,也有助于控制質量波動,保證卷煙產品的穩定性[6]。在卷煙生產企業,越來越多的技術人員開始關注到智能數據分析技術在產品質量方面的應用[7]。

智能數據分析在金融、安全、醫療、能源和工業[8]等多個領域的決策中發揮著重要作用,在工業生產制造中,異常檢測是智能數據分析的重要組成部分[9],其任務是揭示給定數據集中的異常行為。目前有幾種常用方法,包括統計模型、聚類、神經網絡、決策樹、基于最近鄰的方法和行為模式匹配等對異常檢測產生了比較大的作用。但是在應用上有一個很大的挑戰,那就是隨著生產制造過程的進行,每天都有大量數據產生,但可用的標注數據往往有限,尤其是神經網絡、深度學習等技術在小數據集上的表現不佳,因此有必要將研究方向轉向其他方法以應對不同場景的挑戰。

卷煙生產制造產生的大量數據屬時間序列數據,大部分時間序列異常檢測算法都基于時間序列之間的距離進行決策,然而在處理不斷變化的時間序列時,一般的距離度量方法,如Lp-norm 范數或歐氏距離(Euclidean Distance,ED),難以實現,主要是因為實際生產中2 個時間序列長度并不一致,以及微小的時間扭曲也會導致較大的度量懲罰。為解決這個問題,Lines 等[9]提出的彈性相似度度量(Elastic Similarity Measure,ESM)顯示出能夠解決這類問題的潛力,在時間序列窗口內采用靈活的對齊模式,從而顯著提高計算出的相似度的準確性。

在過去的幾十年中,動態時間規整(Dynamic Time Warping,DTW)作為ESM 的代表之一,在語音識別、簽名驗證、手勢識別、時間序列分類和相似度測量等領域[10]因為在靈活的點對點對齊方面表現出色而得到廣泛應用。由于DTW 的二次復雜度較高,使得其難以用于在線處理,目前計算優化進行了廣泛研究并取得了令人鼓舞的進展[11],使得目前的邊緣計算設備能夠快速且在線取得相應結果。

在卷煙制絲的實際生產實踐中,大部分企業采用以過程能力指數(Process Capability Index,CPK)和西格瑪水平為代表的統計過程控制(SPC)對產品質量進行評價[12],然而,首先這2 個指標的計算基于正態分布的假設,但實際數據分布可能并非總是正態分布,導致它們的準確性受到影響。其次,統計量的度量要求生產過程在一定時間范圍內保持穩定,但生產過程不可避免會因各種因素波動,無法滿足使統計過程控制有效的正態性假設[13]。最后,雖然CPK 指數關注過程能力和規格限的匹配程度,但可能忽略了過程的偏移情況,即使CPK 值較高,實際產品質量也可能受到影響[14]。因此,雖然這些度量在理論上可以提供有關生產過程能力的重要信息,但在實踐中,可能需要額外的工具和技術來應對實際生產過程的復雜性和動態性。最值得關注的一點是,由于料頭和料尾過程難以滿足正態分布假設,絕大多數包含設備、產品變化的關鍵信息被截取、剔除,只關注料中的穩態數據,導致數據利用率不高、關鍵變化信息缺失。

本文的主要貢獻是設計一種有效的批次間差異評價方法,能夠克服傳統比較不同速度下的相似過程,不需要滿足正態分布假設,能夠將生產各個階段的信息提取并評價,并且具有直觀的可視化結果,具有進一步結合煙草行業熟悉的SPC 相關技術進一步拓展的可能性。

1 相關工作

1.1 異常檢測

異常檢測的主要任務在于識別給定數據集中的異常或正常數據點或模式[15],在機器學習領域可以根據可用數據的性質劃分為有監督、無監督或半監督的問題:如果標記的數據集包含正常和異常樣本,可以建立有監督的分類任務,利用最近鄰、決策樹或神經網絡等方法解決;如果數據無標簽,那么只能采用無監督的聚類方法,使用無監督或半監督方法則訓練單類模型,如支持向量機或SOM 網絡等,在正常數據樣本上進行訓練,如果新的樣本超過正常樣本一定閾值,那么則認為新的樣本存在異常。

局部離群因子[16]是一個基于最近鄰方法的示例,它對每個局部結構而不是每個數據點進行評分,并將得分最高的局部結構報告為異常局部結構,其中離群值和離群值組很容易根據結構的特征進行劃分,與傳統算法相比,該方法能夠更有效地檢測異常值,特別是對于具有非球形聚類的數據集。

隔離森林[17]作為另一種檢測方法及其擴展,在機器監測數據和高維數據[18]等異常檢測領域取得了成功應用。該方法試圖通過隨機選擇任何可用特征,然后在所選特征的最大值和最小值之間隨機設置一個閾值來隔離觀察樣本。通過遞歸分割,可以生成一棵樹結構,而異常值通常從根節點到葉節點的路徑更短。這種方法的計算復雜度為O(nlogn),其中n是對象的數量。

近年來,使用神經網絡進行異常檢測的興趣逐漸增加。基于神經網絡的檢測在不同領域發揮著重要作用,如使用無監督學習進行壓水反應堆的異常檢測[19],以及使用圖神經網絡進行工業物聯網的異常檢測[20]。然而,基于神經網絡的異常檢測主要存在著黑盒原理的問題——很難由專家驗證檢測過程,而且神經網絡需要大量數據進行訓練。

在任何異常檢測系統中,都隱含了一般性正常的狀態,在半監督的情況下,基于正常狀態的模型,而檢測的任務是找到未見過樣本與正常模型的匹配程度,匹配程度越高,樣本為異常的可能性越低。然而,在很多情況下,使用簡單的相似度度量,如ED,很難將正常行為與觀察到的時間序列匹配,這可能導致高假陽性檢測。而DTW 作為一種可行的解決方案[21-22],則通過提供所需的彈性,實現了最佳的對齊,從而降低了假陽性,并能同時檢測異常。

對于監測應用來說,基于狀態的異常檢測模型從理論上說應該非常有效,這些應用的輸入數據是從相同的數據分布中生成的,并且在平穩區間內變化很小;但是從實際應用的角度來看,滿足給定的數據分布幾乎是不可能的,因為實際生產環境各種傳感器不可避免地存在漂移和隨機干擾。判斷這種漸進變化是臨時的(即真正地異常)還是(生產環境本身的影響)是一項非常具有挑戰性的工作。

1.2 動態時間規整(DTW)

動態時間規整(Dynamic Time Warping,DTW)[23]是一種用于測量2 個時間序列之間相似度的方法。它能夠處理非線性的時間扭曲,因此在多個數據挖掘任務中可以進行靈活的對齊,在很多領域,DTW 都表現出了出色的性能,對于2 個長度不等的時間序列,即

式中:Xm是一個長度為m的向量,其元素{x1,x2,…,xm}是序列X的樣本值,類似地,Yn是一個長度為n的向量,其元素{y1,y2,…,yn}是序列Y的樣本值。這2 個向量可以代表任何時間序列數據,例如音頻信號、傳感器讀數、股票價格等。為了尋找這2 個時間序列之間的相似度,本方法通過尋找2 個時間序列之間的最小累積點對點對齊來實現,在現實世界中,2 個時間序列的長度不可能完全一致(例如Xm和Yn中m和n大多數情況下并不相等),換句話說,如果可以找到一種方式來“對齊”這2 個序列,使得它們的總體距離最小,那么這個總體距離就可以作為2 個時間序列之間距離的評價方式,在DTW 中這種“對齊”的方式被稱為一個“路徑”。

一個路徑p是一個長度為k的序列{p1,p2,…,pk},其中每個pi=(i,j)表示一個對齊的點對。為了保證這個路徑的唯一性,這個路徑必須滿足以下的約束。

1)邊界條件:

公式(2)的意義在于路徑p必須從2 個序列的開始處開始,到2 個序列的結束處結束。

2)連續性:對于所有的i,pi+1-pi=(1,0),(0,1)或者(1,1)。也就是說,路徑不能跳過任何一個點。

3)單調性:對于所有的i,pi+1≥pi。也就是說,路徑不能回溯。

在以上定義的基礎上,路徑p定義使得路徑上的點對的距離總和最小。這個距離總和可以定義為

其中d(pi)是點(x,y)對pi的距離,通常可以定義為歐氏距離

這個問題可以通過動態規劃來求解。首先定義一個距離矩陣D,其中D(i,j)表示序列X的前i個點和序列Y的前j個點的最小距離。那么D(n,m)就是想要求的最小距離。這個矩陣可以通過以下的遞推公式來計算

式中:d(i,j)=(xi-yj)2是點(i,j)的距離。公式(5)的含義是,對于每一個點對(i,j),都可以通過在(i-1,j),(i,j-1)或者(i-1,j-1)中選擇一個距離最小的點對來達到。

這個遞推公式的初值可以定義為

公式(6)(7)(8)分別表示X的前i個點和第一個點的最小距離,以及X的第一個點和Y的前j個點的最小距離。

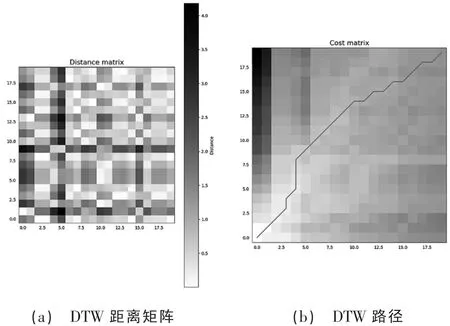

如圖1 所示,2 個隨機時間序列x,y,通過遞推公式,就可以從(1,1)開始,依次計算出矩陣D 的所有元素,然后,通過回溯這個矩陣來找到最佳的路徑。具體的回溯過程是從(n,m)開始,依次在(i-1,j)(i,j-1)和(i-1,j-1)中選擇一個距離最小的點對,直到回到(1,1)。

圖1 2 個當變量時間序列x,y 的DTW 路徑和距離矩陣

圖1 (a)為DTW 距離矩陣,每個像素的顏色代表了相應的距離,顏色的深淺通常用來表示距離的大小,深色表示大的距離,可以幫助我們直觀地看到2 個序列之間的相似性和差異性。如果2 個序列非常相似,那么Distance Matrix 的可視化圖中將會有一條明亮的對角線。圖1(b)為DTW 路徑,如果2 個序列相似的部分越多,那么這些部分在可視化圖中將會越接近對角線。

2 方法提出

2.1 推廣到多變量的情形

在復雜的數據環境中,單變量分析方法常常無法充分利用所有的數據信息,這限制了其在實際問題中的應用。特別是在處理時間序列數據時,每個時間點可能包含多個觀測值,因此需要將分析方法拓展到多變量情況。雖然動態時間扭曲(DTW)方法在單變量情況下可以有效地計算2 個時間序列之間的最優匹配,但在多變量情況下,每個時間點都包含多個觀測值,這就要求計算多個時間序列之間的最優匹配,以便更準確地反映數據的特性。因此,考慮多變量情況是實現更準確分析和更全面的數據利用的必然選擇,這對于提高分析方法的強大性和適應性具有重要意義。

為了說明如何將動態時間扭曲(DTW)推廣到多變量情景,考慮一個批次生產過程(batch process),如公式(9)所示,矩陣X 大小為(m×P),表示該生產批次數據有m個采樣點以及P個傳感器;同理,公式(10)中,需要對比的批次大小為(n×P),表示該生產批次數據有n個采樣點以及P個傳感器,在每個批次中,有m或n個采樣點,每個采樣點都通過P個傳感器進行多維度觀測,生成了一個P維向量。例如,xi(P)表示第i個采樣點通過第P個傳感器得到的觀測值。矩陣X 和Y 分別表示2 個批次的所有觀測值,其中每行代表一個采樣點的所有觀測值,每列代表在所有采樣點上的一個特定傳感器的觀測值。

對于某一時刻t0,所對應的采樣點分別為i和j,一般情況下考慮生產中的各種因素i≠j,那么對于該時刻,行向量xi與yj之間的距離可以由公式(11)表示

該距離為余弦距離,其幾何含義為空間中2 個向量的夾角。其中,Xi,k和Yj,k分別是向量xi和yj在k 維上的元素;兩向量的點乘(即在每一維上的元素相乘然后求和),表示了向量xi和在各維度上的共享信息;而分母分別是2 個向量的歐幾里得長度,用于對各自的向量進行歸一化。因此,公式(11)定義了矩陣X 和某一時刻在空間中的夾角,如果2 個向量越相似,余弦相似度越接近1;如果2 個向量越不相似,夾角越大,余弦相似度越接近-1。用1 減去余弦相似度,得到的就是余弦距離,其值范圍在0~2 之間,數值越小,表示2 個向量越相似。

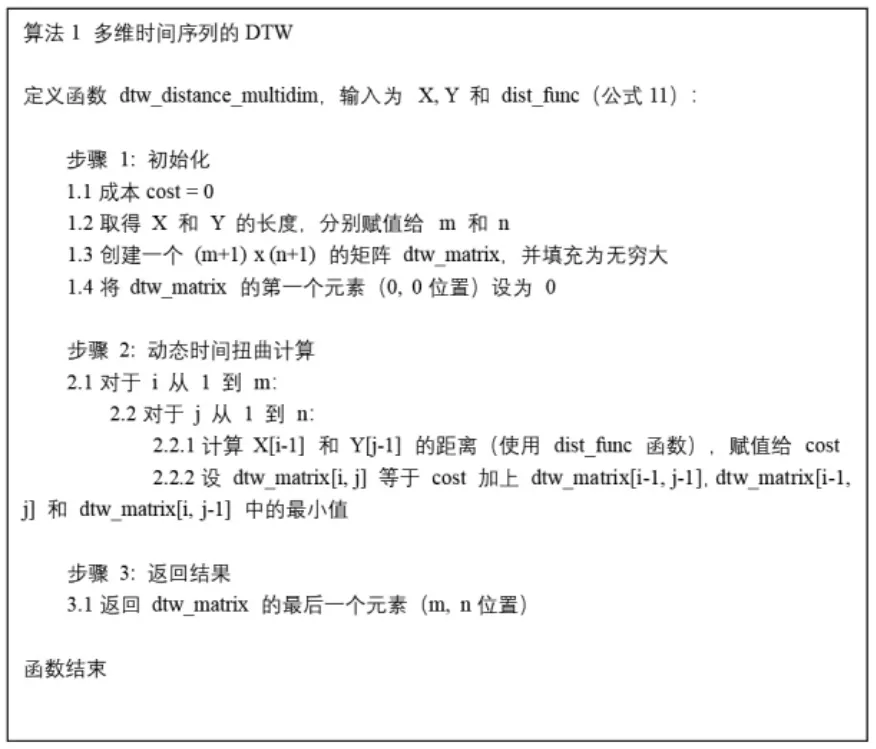

具體算法如算法1 所示。

2.2 基于DTW 的制絲批次間差異評價方法

除了統計過程控制(SPC)相關技術以外,在實踐中還經常使用“黃金批次”或“優質批次”指代在一系列生產批次中,質量、性能或產量最優的一個批次,其過程數據也常作為基準,用來與其他批次進行比較,或者用來優化生產過程,但是并沒有一個統一的方法論,直觀與樸素的實踐是各個過程變量都要控制在一定范圍內波動。

之前討論了如何使用DTW 計算2 個多維時間序列之間的相似度,在此基礎上,在處理制絲生產過程數據時,可以選擇一個性能最優的“黃金批次”,并用它的時間序列數據作為參考,計算其他批次與“黃金批次”之間的DTW 距離。

如果某一個批次與“黃金批次”的DTW 距離較小,則說明這個批次的時間序列與“黃金批次”在時間結構上更加相似,該批次的生產過程更為接近最優;反之,如果DTW 距離較大,則說明這個批次在生產過程上存在明顯差異,需要進行優化。

之前使用公式(11)以及算法1,可以得到“黃金批次”與被評價批次之間的距離,重復該過程,可以計算黃金批次與其他所有批次的DTW 距離DTW1,DTW2,…DTWk。

為了合理的設置閾值,

公式(12)中,5%prercentile表示5%分位數,用來確定總體批次與“黃金批次”的DTW 距離下界;同理公式(13)使用95%分位數確定總體批次與“黃金批次”的DTW 距離上界。之后,可以通過視覺化展示每個批次的DTWi及閾值范圍,直觀地評價不同批次與黃金批次的相似程度,從而分析每個批次的生產過程與黃金批次存在的差異,指導生產過程優化。

3 應用于松散回潮工序的實驗

3.1 松散回潮工序描述

松散回潮是煙草加工過程中的關鍵工序之一,其主要目的是調節煙葉的濕度和溫度,為后續工序的加工提供理想的濕度狀態的煙葉原料。

一般來說松散回潮工序可以分為煙葉的預處理和松散回潮兩部分,預處理包括煙葉的開包、分切、真空回潮等,將原料煙葉進行預處理;松散回潮是在松散回潮機內完成的工序。松散回潮機主要由鋼制框架、不銹鋼外殼、旋轉環、支承輪、傳動裝置、喂料斗、出料斗、升降系統和熱風加熱系統等組成。煙葉進入滾筒后,控制系統會根據煙葉的流量和在線水分探測結果計算出所需的加水量,然后在適當的時間將計算所得的加水量準確噴淋在煙葉上完成濕化過程。滾筒內部分為增濕區和水分平衡區,增濕區主要通過煙葉表面對水分的吸附作用來增加濕度,水分平衡區則利用滲透作用使煙葉內外的水分含量達到平衡。為了提供理想的加熱濕化環境,熱風加熱系統會提供適量的熱風,與蒸汽混合后吹入滾筒內部,通過控制熱風與蒸汽的比例可以精確調節空氣濕度,實現煙葉理想的加熱增濕效果。此外,還可以通過調節滾筒的轉速和傾斜角度來控制煙葉在滾筒內的停留時間,以達到所需的增濕效果。出料端安裝有在線水分檢測儀,可以實時檢測煙葉的濕度,并將信號反饋給控制系統,完成濕度的閉環控制。

3.2 松散回潮工序數據描述

松散回潮工序的數據采集主要集中在煙葉流量、水分、溫度和加水量等方面,這些數據的監測對于評估濕化效果和反饋控制至關重要。

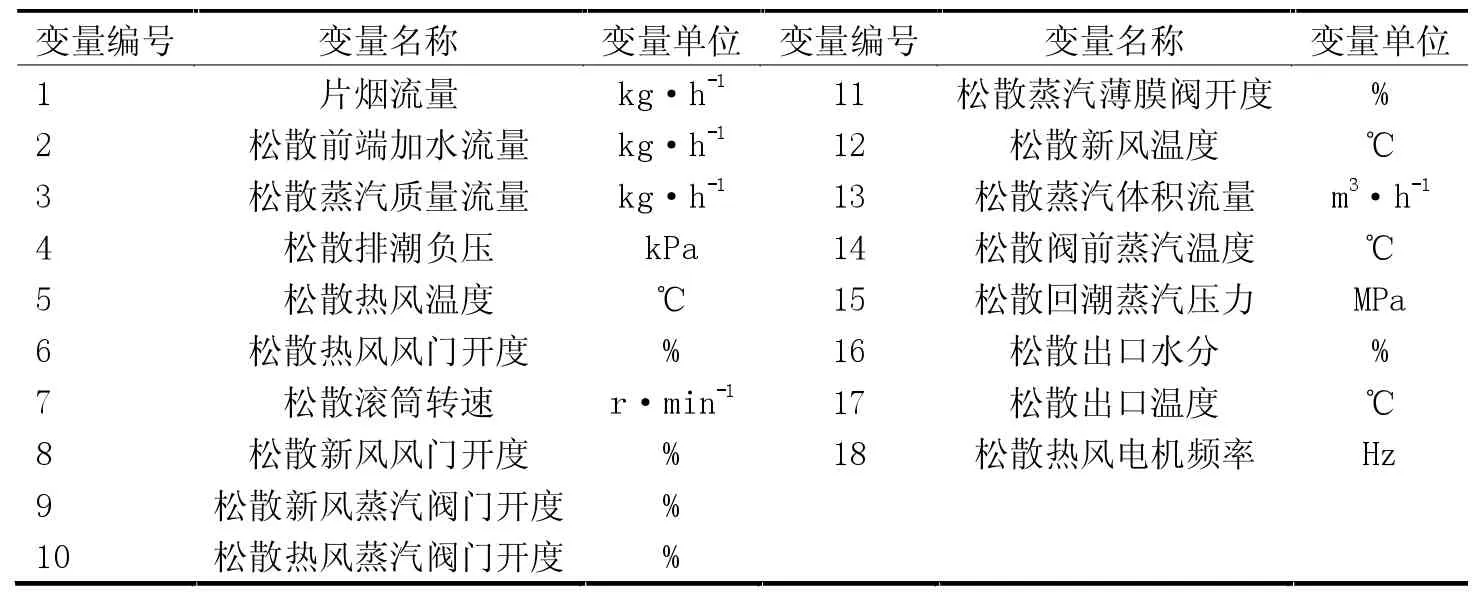

本次測試采用的實驗數據為某卷煙廠正常生產時所采集的離線數據,在松散回潮機的進料端安裝有電子皮帶秤,可以實時檢測并控制進入滾筒的煙葉流量,確保流量穩定;同時在進出料端分別安裝在線水分檢測儀,監測煙葉的水分含量,根據兩端水分數據計算并控制加水量。為了記錄系統加水量與實際加水量的對比,還需要檢測和記錄實際的加水量值。出料端的溫度探頭能夠監測煙葉出料的溫度,與水分數據配合判斷加熱濕化的效果。另外,壓縮空氣壓力、給水系統壓力、滾筒轉速和傾角等數據也需要被檢測和控制,這些數據與加水量和濕化效果密切相關。壓縮空氣壓力能確保氣動元件工作正常,給水系統壓力影響加水量的穩定,滾筒轉速和傾角決定了煙葉在筒內的停留時間,從而影響濕化效果。表1 為松散回潮工序主要變量描述,通過對表1 中的多種數據的監控收集和分析,可以實現煙葉濕化過程的閉環控制,確保煙葉得到均勻而適量的濕化處理,為后續工序提供理想狀態的煙葉原料。

表1 松散回潮工序主要變量描述

讀取某卷煙廠x 牌號2022 年1 月—2022 年6 月所生產的100 個批次的松散回潮設備生產數據,整理為三維過程變量數據X(100×18×Ki),其中選取第1 批次作為參考批次,其余99 個批次作為被評價批次,由于原料重量、采集結束點等不同,100 個批次的采樣數Ki均不相同。

3.3 實驗結果

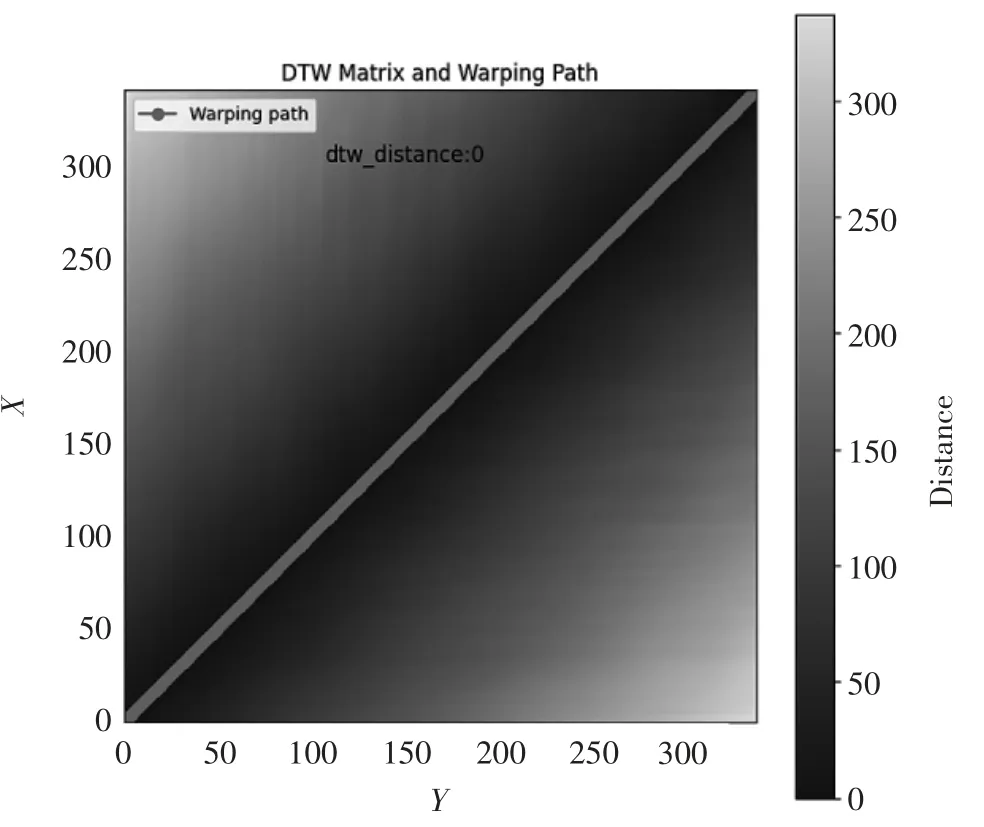

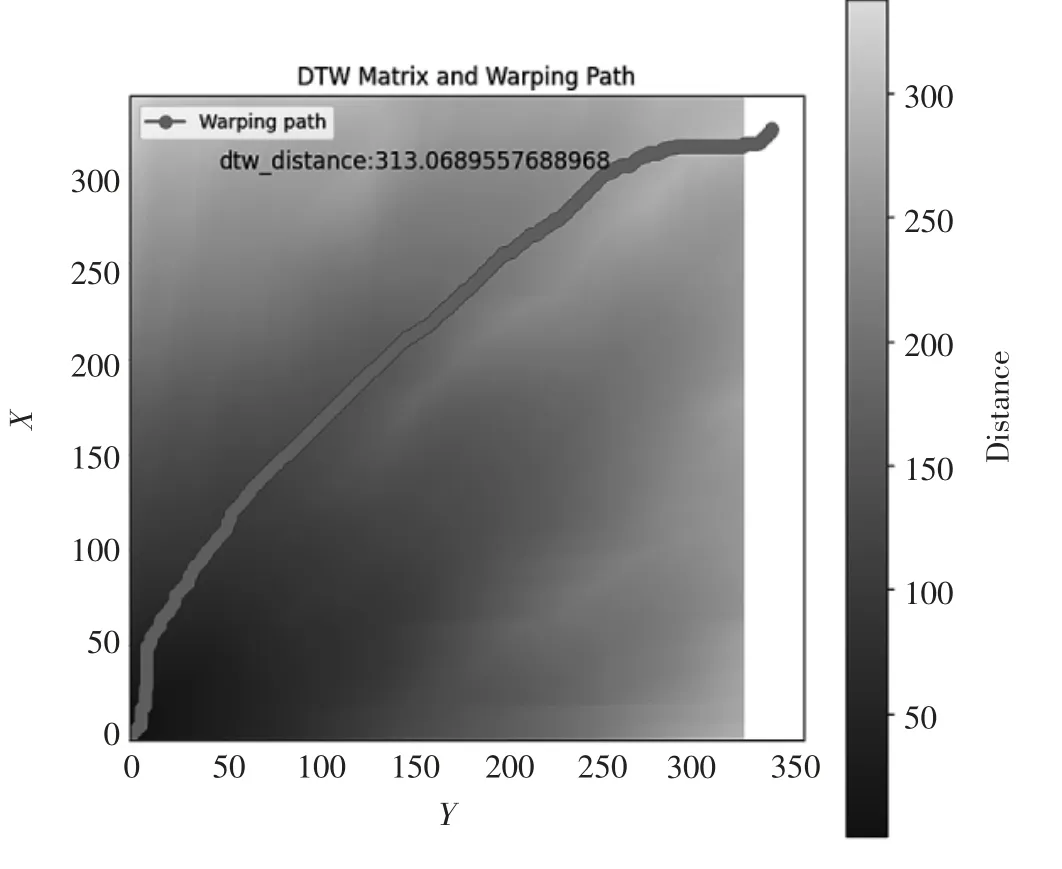

為了說明本文所提出方法的有效性,先采用參考批次自身進行比較和評價,圖2 為DTW 距離矩陣與動態規整路徑,X(縱坐標)為參考批次,Y(橫坐標)為被評價批次,在DTW 路徑上為一條斜率為1 的直線,圖像中矩陣顏色的深淺代表DTW 路徑的長度,DTW 路徑矩陣中各點均同步對齊,總距離為0。

圖2 參考批次自身進行差異性評價的結果

圖3 為隨機選取了一個批次采用本文所提出的方法進行差異性評價,由于參考批次X其采樣點為300個,被評價批次Y為321 個,其DTW 路徑矩陣大小為(300,321),因此被評價批次Y在第300 個采樣點之后的21 個點,均以映射的方式扭曲至參考批次X的最后一個點,與其計算余弦距離。從圖3 可以看出,在被評價批次生產開始初期,約25 個點,其距離與參考批次迅速加大,在生產中期保持平穩,以線性關系緩慢增加,之后在生產結束階段將距離進一步加大,可以判斷出該批次與參考批次的主要差異在于料頭和料尾的控制過程中,可能出現生產結束前清線不徹底導致批次采樣時間增加的問題。

圖3 參考批次與隨機選擇的批次差異性評價的結果

圖4 進一步說明參考批次與其他99 個批次之間的差異性的一般結論,其中橫坐標為批次數,縱坐標為每個批次的DTW 距離,灰色虛線為100 個批次與參考批次的平均DTW 距離,可以看出,99 個批次與參考批次之間平均DTW 距離為292.73,最小差異為251.63,最大差異為349.12,其中虛線的部分為被評價批次與參考批次距離的95%分位數,表明使用本文所提出的方法,任意批次與參考批次均可以計算出唯一的DTW距離,該距離能夠表明被評價批次與參考批次的差異性,從而從量化地給出結論。

圖4 參考批次與99 個被評價批次的距離匯總

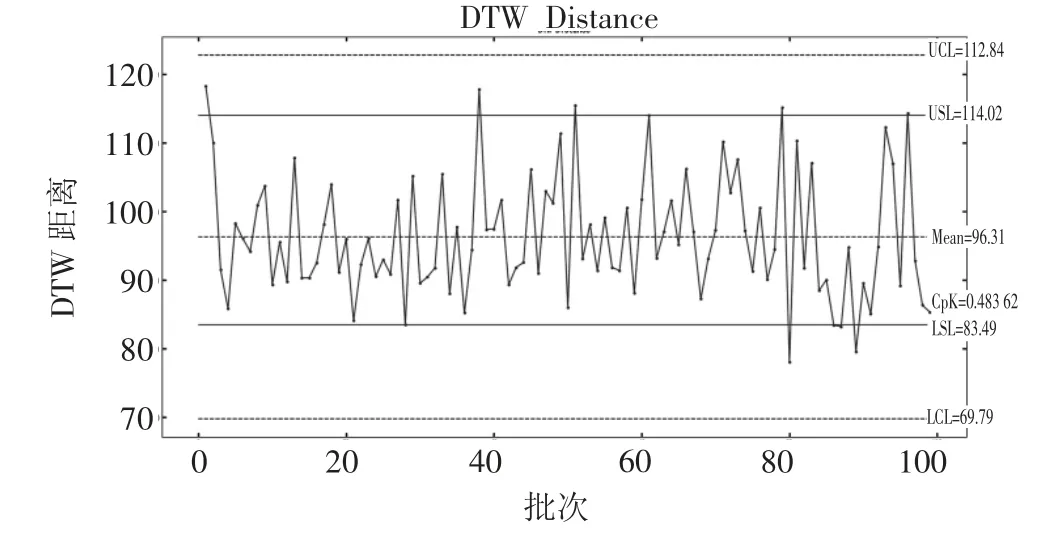

為了更深入地理解一段時間內的生產總體情況,本文提出的方法可以與煙草行業廣泛使用的統計過程控制(Statistical Process Control,SPC)方法相結合。SPC是一種通過統計分析來識別并控制生產過程中的質量變化的方法,以便實現穩定和預期的生產結果。在這種情況下,SPC 可以與我們的方法一起使用,以深入分析批次之間的差異性。

圖5 是一個用于結合本文所提出方法與SPC 技術結合分析批次間差異性的統計控制圖,其顯示了批次間的差異隨時間變化的情況,其中橫坐標為批次數,縱坐標為每個批次的DTW 距離,統計控制圖通常包括中心線(表示過程平均值或目標),以及上控制限(UCL)和下控制限(LCL),上規格限(USL)與下規格限(LSL),規格線和控制線可以根據歷史生產狀況自行確定,本圖中使用2 個標準差確定規格線,3 個標準差確定控制線。

圖5 使用SPC 控制圖評價參考批次與99 個被評價批次之間的差異性

在圖5 中,如果所有數據點都在UCL 和LCL 之間,那么可以認為過程在統計控制下,即過程穩定無特殊原因導致的變異;但是批次76 的數據點在UCL 或LCL 之外,這表示該批次出現了特殊原因的變異,需要進行調查和改進。進一步地,如果數據點出現系統性的、非隨機的模式(例如連續上升或下降,或者出現周期性的波動),即使所有數據點都在控制限之內,也可能表示過程中存在潛在的問題,需要對這一段時間的生產進行重點關注。

4 結論

本文提出了使用動態時間規整(DTW)對多變量時間序列距離度量的方法,從而對制絲批次間差異評價,為煙草制絲質量控制提供了一種數據驅動的新思路。

在分析了煙草加工批次間差異的成因及其評價的意義,指出了統計模型、聚類、神經網絡等傳統異常檢測方法在小樣本場景下的局限性,在此基礎上詳細介紹了DTW 算法原理,并將其推廣到處理多變量時間序列數據的場景,設計了利用DTW 距離來評價不同加工批次與優質批次差異的框架。

在實驗部分,以卷煙生產中的松散回潮工序為例,應用所提方法對100 個批次進行了差異性評估并進行了可視化,驗證了該方法的有效性。進一步結合統計過程控制相關技術,展示了所提出方法與傳統SPC 技術的結合應用,以更全面地分析和控制批次間的質量差異;為煙草制絲質量控制提供了一種數據驅動的新思路,也可拓展至其他工業批次生產過程的質量評價與控制場景。

本研究的創新點在于,利用DTW 這種彈性時間序列匹配方法,可以有效地評價不同速率下時間序列數據的相似性,克服了傳統方法的局限性,為煙草加工等小樣本批次生產過程提供了新的質量分析手段。總體而言,研究工作具有良好的應用前景和推廣價值。在實驗部分,將所提出的方法應用到了卷煙生產中的松散回潮工序,并對100 個批次進行了差異性評估。結果表明,方法能有效地識別出批次之間的質量差異,并通過可視化的方式展現出這些差異。此外,本文還討論了如何將本研究的方法與統計過程控制(SPC)相結合,以提供更深入的批次差異性分析。

本研究的方法提供了一種有效的工具,可以幫助卷煙生產企業更好地理解和控制制絲生產過程,從而提高產品質量的一致性和穩定性。同時,本方法也為其他需要處理多變量時間序列數據的工業生產場景提供了一個新的解決方案。盡管本方法在煙草制絲質量控制方面顯示出了顯著的效果,但其在其他領域的應用仍需要進一步研究和驗證。